アクリル樹脂は、ガラスを凌ぐほどの優れた透明性を持つプラスチック材料です。軽量でありながら良好な耐候性を持ち、切削や曲げ、接着といった加工性にも優れるため、ディスプレイや治具、機械カバー、水槽など幅広い分野で用いられています。

本記事では、アクリル樹脂の基本知識や化学的・物理的・光学的特性、他の材料との比較について詳しく解説します。用途や加工上のポイントについてもまとめているので、部品設計者の方はぜひ最後までご覧ください。

目次

アクリル樹脂とは

アクリル樹脂とは、アクリル酸やメタクリル酸のエステルを重合して作られる高分子材料です。アクリル樹脂は、ガラスを超えるほどの高い透明性を持つ無色の非晶質合成樹脂であり、熱を加えると軟化し、冷やすと再び固まる熱可塑性樹脂に分類されます。加熱による曲げ加工や複雑な形状への成形が容易である点も特徴です。

また、軽量で剛性が高く、優れた耐候性を持ち、屋外での使用にも耐えうる耐久性を備えています。着色性にも優れ、多彩なカラーバリエーションを実現できるほか、酸やアルカリへの耐性も比較的高いため、工業製品から日用品まで幅広い分野で活用されています。一般的には、ポリメチルメタクリレート(PMMA)を指す場合が多く、メタクリル樹脂とも呼ばれます。

アクリル樹脂の特性

アクリル樹脂は透明性・加工性に優れる一方で、耐衝撃性や耐熱性に限界があるなど、留意すべき性質を持っています。ここではアクリル樹脂の化学的・物理的・光学的な特性を順に解説します。

化学的特性

アクリル樹脂の主な化学的特性は以下のとおりです。

|

特性項目 |

評価 |

|

耐酸・耐アルカリ性 |

強酸、強アルカリに侵される |

|

耐溶剤性 |

有機溶剤(ケトン、エステル等)に溶解 |

|

耐候性 |

優 |

|

燃焼性 |

可燃性 |

|

吸水率 (24h) |

0.1~0.4% |

アクリル樹脂は、熱で軟化し冷却で硬化する熱可塑性樹脂であり、約100℃前後で軟化が始まります。特筆すべきは優れた耐候性で、紫外線や風雨にさらされる屋外環境でも長期間、その美しい外観と性能を維持できます。ただし、可燃性であるため火気の近くでの使用は厳禁です。

耐薬品性については、水や中性の薬品には比較的安定している一方で、強アルカリ性の溶液や特定の有機溶剤には弱いという弱点があります。シンナーやアセトン、アルコール類が付着すると、表面が侵されて白濁し、「ケミカルクラック」と呼ばれる微細なひび割れを発生させる原因となります。

物理的特性

次に、アクリル樹脂の代表的な物理的特性について見ていきましょう。

|

特性項目 |

単位 |

代表的な値 |

|

機械的性質 |

||

|

比重 |

– |

1.17~1.20 |

|

引張強さ |

MPa |

48~73 |

|

破断時伸び |

% |

2~5 |

|

引張弾性率 |

MPa |

2,200~3,200 |

|

曲げ強さ |

MPa |

73~131 |

|

衝撃強さ(アイゾット・ノッチ付) |

J/m |

11~22 |

|

硬度(ロックウェル) |

– |

M68~M105 |

|

熱的性質 |

||

|

連続使用温度 |

℃ |

約80 |

|

荷重たわみ温度(1.8MPa) |

℃ |

68~99 |

|

線膨張率 |

×10⁻⁵/℃ |

5.0~9.0 |

|

熱伝導率 |

W/m·K |

0.21 |

|

電気的性質 |

||

|

体積抵抗率 |

Ω·cm |

>10¹⁴ |

|

絶縁破壊強さ |

kV/mm |

16~20 |

アクリル樹脂の比重は、1.17~1.20とガラスの半分以下であるため、ガラスでは重量の問題が生じる大型のパネルや部品でも容易に取り扱い可能です。機械的強度がプラスチックの中では高く、引張強さなどにも優れるため、エンジニアリングプラスチックに準ずる扱いをされる場合もあります。

ただし、衝撃に対する靭性(粘り強さ)はあまり高くなく、急激な負荷がかかると粘り強く変形せずに、脆く割れてしまう「脆性破壊」を起こしやすい性質を持っています。表面硬度は他の透明プラスチックよりは高いものの、ガラスに比べると柔らかいため、摩擦や引っかきによる傷がつきやすい点も注意が必要です。

耐熱性は、連続使用温度が約80℃とあまり高くなく、高温環境下での使用には向きません。一方で、熱伝導率が低く断熱性に優れ、電気を通しにくい絶縁体であるという特性も持ち合わせています。

光学特性

代表的なアクリル樹脂の光学特性について、以下の表にまとめます。

|

特性項目 |

単位 |

代表的な値 |

|

屈折率 |

– |

1.49 |

|

全光線透過率 |

% |

92~93 |

|

透明性 |

– |

非常に高い(無色透明) |

アクリル樹脂の最も優れた特性は光学的性質です。純度の高いアクリル樹脂の全光線透過率は約92~93%に達し、一般的なガラス(約90~92%)を上回ります。この特性を活かし、美術品展示ケースや高級ディスプレイ、看板など、視認性が重視される多くの製品に採用されています。

また、屈折率が約1.49とガラス(約1.5)に近いため、レンズ材料としても非常に有用です。実際に拡大鏡や照明カバー、自動車のテールランプなど、さまざまな光学部品に利用されています。さらに着色も自在で、多彩なカラー透明板や半透明板を製造できる点も魅力です。

アクリル樹脂の用途と注意点

次に、アクリル樹脂の主な用途と、使いこなすための注意点について見ていきましょう。

用途

製造業界では、その優れた特性を生かして、以下のような用途でアクリル板が活用されています。

- 治具・固定具:軽量で加工しやすいため、複雑な形状の治具や固定具を作成できます。透明性が高いので、作業中の視認性を確保できることも利点です。

- 検査装置・計測機器: 透明性と耐薬品性から、検査装置や計測機器の窓材、カバー、筐体などに利用されます。透明なので、内部の状態を直接確認できます。

- ディスプレイ・看板:高い透明度、光透過性、加工のしやすさを活かし、ディスプレイや看板、製品展示ケースなどに用いられます。

- モデル・モックアップ:試作品や模型の製作に適しています。透明なアクリル板を使うことで、内部構造を見せることも可能です。

- 水槽:その強度と透明性から、一般家庭用の小型の水槽から水族館のような大型水槽まで利用されています。ガラスよりも軽量であるため、運搬や設置が容易です。

注意点と対策

クラック

アクリル板は、急な衝撃や過大な力がかかるとクラック(割れ)が発生しやすい脆性材料です。ネジで固定する穴の周辺や、形状が鋭角になっている角部など、応力が一点に集中しやすい箇所から亀裂が入りやすいため、設計段階での配慮が不可欠です。

対策としては、応力集中を避けた設計が大切です。具体的には、穴や切り欠きの隅には必ず適切な半径(R)を設け、角を滑らかに仕上げます。また、ネジで締結する際は、下穴をネジ径より少し大きめに開け、締め付け応力を分散させるための座グリ加工を施したり、ゴム製のワッシャーを挟んだりする工夫が有効です。

曇り・白化

透明だったアクリル板が使用するうちに白く濁ってしまう現象は、主に二つの原因で発生します。一つは、表面に無数の細かい擦り傷がつくことによる光の乱反射です。もう一つは、化学薬品が付着した状態で応力が加わって生じる微細なひび割れ(ケミカルクラック)です。

対策として、日常のメンテナンスでは有機溶剤や強アルカリ性の洗剤は使用せず、水で薄めた中性洗剤と柔らかい布で優しく拭き取ることが基本です。すでに発生してしまった軽度の曇りや白化は、目の細かいアクリル用研磨剤で丁寧に磨けば、ある程度回復させられます。

脆性破壊を起こしやすい

アクリル樹脂は、金属やポリカーボネートのような粘り強さ(靭性)が低く、落下などの急激な衝撃や、想定外の荷重によって突然、脆性破壊を起こす可能性があります。設計段階で十分な安全マージンを確保してください。

とくに、大型のパネルや構造部材として使用する場合には、たわみや負荷による破損を防ぐため、周囲に補強枠を設けたり、中間で支持したりするなどの構造的な配慮が重要です。安全率を高めた慎重な設計が、予期せぬ事故を防ぐ鍵となります。

角部のR付けなど、応力集中を避ける設計が必要

アクリル部品の破損は、応力が集中する箇所から始まるケースが多いです。とくに、力がかかりやすい角部や穴の周辺は、破損の起点となりやすい弱点があります。このリスクを低減するためには、応力集中を緩和する設計が不可欠となります。

基本的な対策は、形状の角という角に適切な半径(R)を付けることです。また、穴加工においては、小さすぎる下穴径を避け、ネジの締め付けトルクを管理することも重要です。座グリ加工や面取りも、局所的な応力を和らげるのに効果的であり、部材全体の耐久性を向上させます。

研磨、コーティングなどの表面処理で対応

アクリルの表面は比較的柔らかく、他の素材との接触や清掃時の摩擦によって擦り傷がつきやすいという弱点があります。傷が蓄積すると、透明度が低下し外観を損ないかねません。

対策としては、研磨処理や表面コーティングが有効です。軽微な傷や表面の白化は、専用の研磨剤(コンパウンド)で磨いて除去します。また、あらかじめ表面にハードコート(耐擦傷コーティング)が施されたアクリル板を選定すれば、傷の発生自体を抑制できます。光学用途など、特に高い透明度が求められる場合には必須の対策となります。

アクリル樹脂の種類

アクリル樹脂として特によく知られているのはPMMAですが、それ以外にもいくつかの種類があります。下記がアクリル樹脂の代表的なものです。

ポリメタクリル酸メチル(PMMA)

有機ガラスともよばれ、キャノピー(風防)や水槽、レンズなどにも使われる、透明性の高い樹脂素材です。この記事で主に紹介する材料です。耐候性、耐衝撃性にも優れています。

ポリアクリル酸エステル(PAA)

塗料や接着剤に使われるアクリル樹脂です。柔軟性と接着性に優れています。加工物との組み合わせにより、溶剤融解性になったり水性になるなど、さまざまな性質を作ることができます。

ポリアクリルニトリル(PAN)

合成繊維やフィルムに使われる強力で耐薬品性に優れた樹脂です。繊維としてはウールのような風合いをもち、セーターや下着などに使われます。フィルムとしてはガスバリア性に優れ、食品包装用のフィルムなどに使用されます。

ポリアクリル酸ナトリウム(PANa)

吸水性のある樹脂で、粉末状にして吸水ポリマーとして用いられます。紙おむつや衛生用品などがよく知られている用途です。

ポリアクリルアミド(PAAm)

ポリアクリル酸ナトリウムと同様のアクリル系ポリマーで、水溶性で吸水性や吸着性の高い樹脂です。高分子凝集剤として、廃水処理に使われます。

他の材料との比較

ここではアクリル樹脂がポリカーボネートやガラスと比べて、優れている点と劣っている点をまとめます。

アクリル樹脂とポリカーボネートの違い

アクリル樹脂とポリカーボネート(PC)は、共に代表的な透明プラスチックです。最高の透明度や表面硬度を求めるならアクリル樹脂、衝撃への強さや耐熱性を重視するならポリカーボネートというように、用途に応じて使い分けられます。両者の主な違いは以下の通りです。

|

特性項目 |

アクリル樹脂 |

ポリカーボネート |

優位な方 |

|

光透過率 |

92~93% |

85%以上 |

アクリル樹脂 |

|

表面硬度 |

傷がつきにくい |

傷がつきやすい |

アクリル樹脂 |

|

耐衝撃性 |

ガラスの10~20倍 |

アクリル樹脂の25~30倍 |

ポリカーボネート |

|

連続使用温度 |

約80℃ |

約120℃ |

ポリカーボネート |

|

燃焼性 |

可燃性 |

自己消火性(難燃) |

ポリカーボネート |

|

耐薬品性 |

有機溶剤に弱い |

アルカリ性に弱い |

(用途による) |

|

価格 |

比較的安価 |

比較的高価 |

アクリル樹脂 |

このように、ポリカーボネートはハンマーで叩いても割れないほどの高い耐衝撃性と優れた耐熱性、難燃性を持ち合わせ、安全性が求められる用途で強みを発揮します。

一方で、透明度や表面の硬度ではアクリル樹脂に軍配が上がります。一般的にポリカーボネートの方が高価ですが、その分、高い機能性を有しています。

アクリル樹脂とガラスの違い

伝統的な透明材料であるガラスと比較した場合、アクリル樹脂の利点は軽量性と安全性、加工の自由度です。一方で、表面硬度や耐熱性、長期的な耐久性ではガラスが圧倒的に優れています。両者の主な違いを以下の表にまとめます。

| 特性項目 | アクリル樹脂 | ガラス | 優位な方 |

| 比重 | 1.17~1.20(軽い) | 約2.5(重い) | アクリル樹脂 |

| 表面硬度 | 傷がつきやすい | 非常に傷つきにくい | ガラス |

| 剛性 | たわみやすい | たわみにくい | ガラス |

| 耐衝撃性 | 高い(割れにくい) | 低い(割れやすい) | アクリル樹脂 |

| 破損時の安全性 | 破片が飛散しにくい | 鋭利な破片が飛散 | アクリル樹脂 |

| 連続使用温度 | 約80℃ | 数百℃~ | ガラス |

| 加工性 | 容易(切断、曲げ、接着) | 困難 | アクリル樹脂 |

| 耐久性・耐候性 | 良好 | 極めて高い | ガラス |

このように、アクリル樹脂はガラスの半分以下の重さしかなく、運搬や施工が格段に容易です。また、万が一破損した場合でも破片が飛散しにくいため安全性が高く、複雑な形状に加工できる自由度の高さも魅力です。

一方、ガラスは傷や熱に圧倒的に強く、紫外線や薬品による経年劣化もほとんどないため、過酷な環境や長期的な使用において優れた性能を発揮します。

アクリル板の穴加工

アクリル板の穴加工をボール盤で行うと、切削抵抗で熱が発生します。場合よっては穴の内面が溶けて穴の精度(直径、真円度など)が出ないことがあり、仕上げも汚くなってしまいます。これはアクリル樹脂の熱伝導率が非常に小さいため穴加工部に熱がたまるのが原因です。

コツ①

適切なドリルの回転数と送り速度に設定します。ドリル工具のカタログなどでアクリル樹脂に適した値を調べるか、工具メーカーに問い合わせると教えてくれます。

コツ②

切削油を給油しながら加工します。この場合、切削油が冷却の役目を果たし穴加工部の温度上昇を防止できます。また適時、切りくずを除去することで効果が持続します。

アクリル板のタップ加工

アクリル板の穴にネジを切る場合にはタップを使い加工します。しかしアクリル樹脂は熱伝導率が小さい関係で、タップ加工時の局所的な温度上昇により噛み込みを起こす場合があり、タップが回らなくなり最悪折れることもあります。

コツ①

ドリル加工と同じように、切削油をこまめに給油しながら加工します。また切りクズは適時エアーなどで除去します。

アクリル板のエンドミル加工

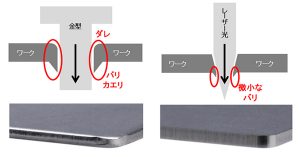

フライス盤を利用したエンドミル加工でアクリル板の外周を加工すると、エンドミルのエンゲージポイント(刃物が最初に接する箇所)が角になっている場合に、アクリル板が割れたり欠けたりすることが多く発生して加工者を悩ませます。

原因はフライス盤の送り装置のバックラッシ(ガタ)です。工具の送り方向と工具の回転方向が送り方向に進む様になるダウンカットになっていると、エンゲージポイントでバックラッシ分、急激に刃物が移動して角部分が衝撃で割れてしまいます。また切削が終了する角での割れも発生します。これは最後の切削シロが薄くなり切削力により亀裂が入ることが原因です。

コツ①

アクリル板のエンドミル加工は、工具送り方向に逆らう工具回転方向のアップカットで加工します。フライス盤の回転方法は左右に回転を切替できます。またエンドミルも左回転、右回転用があり使い分けできます。

コツ②

1回の切り込み量を少なめにすることで、最後の角の割れを防止できます。

*NCフライス盤を利用した場合には、送り装置のバックラッシが最小限になっているので、ダウンカットによるエンゲージポイントでの割れが起きにくくなります。

まとめ

アクリル樹脂は、透明性と耐候性に優れた熱可塑性樹脂で、光の透過率が高く、割れにくい特徴を持つ素材です。軽量で加工しやすく、着色も容易なため、幅広い用途に用いられます。特性としては、透明性・耐衝撃性・耐候性・加工性の良さが挙げられ、看板、照明カバー、ディスプレイ部品、窓材など多くの業界で使用されています。

また、アクリル板の加工では、素材特性として熱伝導率が低いことが大きな注意点です。ボール盤での加工は切削熱がこもりやすく、溶けや変形によって精度が出にくいため、適切な回転数・送り速度の設定や切削油による冷却が必要です。エンドミル加工では、フライス盤のバックラッシが原因で角部の割れが発生しやすいため、アップカットで加工することや切り込み量を小さくすることが効果的です。

関連記事

透明樹脂の用途・種類・特徴を紹介 -ポリエチレンテレフタレート、アクリル、ポリカーボネート、塩ビ