みなさんこんにちは!

電通総研の金型ソリューションチーム“Mold Planner”です。

私たちは金型設計製造を行われている製造業のみなさまに、30年以上に渡りCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

前回(第5回)の“3Dモデルの有効活用によるツールパス生成の効率化”では、自社の加工技術をNCデータに反映できる3Dモデルベースのしくみを構築した事例をご紹介しました。

今回は、測定業務を3Dモデルの有効活用により効率化している事例をご紹介します。

これからお話する内容は、次の通りです。

- 三次元測定機による測定業務の現状と問題点

- 3Dモデルの有効活用によるオフラインティーチング測定業務の効率化事例

- 最新トピックス

三次元測定機による測定業務の現状と問題点

完成した成形部品が図面通りに製作されたかを評価する測定機には、ノギス、マイクロメータ、ピンゲージ、ハイトゲージ、顕微鏡、三次元測定機、非接触測定機など様々です。

その中で、部品形状が複雑化し、高い精度を求められる「モノづくり」において、三次元測定機を中心とした検査体制をとる企業は多いのではないでしょうか。例えば、穴中心などの架空点(誘導形体)や幾何公差の評価は、三次元測定機でなければ測定できません。このような部品の品質を確認する上で必要不可欠な三次元測定機を利用している実際の現場では、どのようなことが起きているのでしょうか?

金型製作プロセスにおける測定の工程とは、その金型の品質を評価し、合格すべきかどうかを判断する最終工程です。金型製作の進捗が遅れ、納期までの限られた時間の中で測定しなければならないケースも多いと思います。また、三次元測定機による測定は、図面を見ながら、測定コマンドを実行し、ジョイスティックによりプローブをコントロールする非常に煩雑な作業の繰り返しです。

このような状況の中で、正確でかつ迅速な測定業務が求められます。

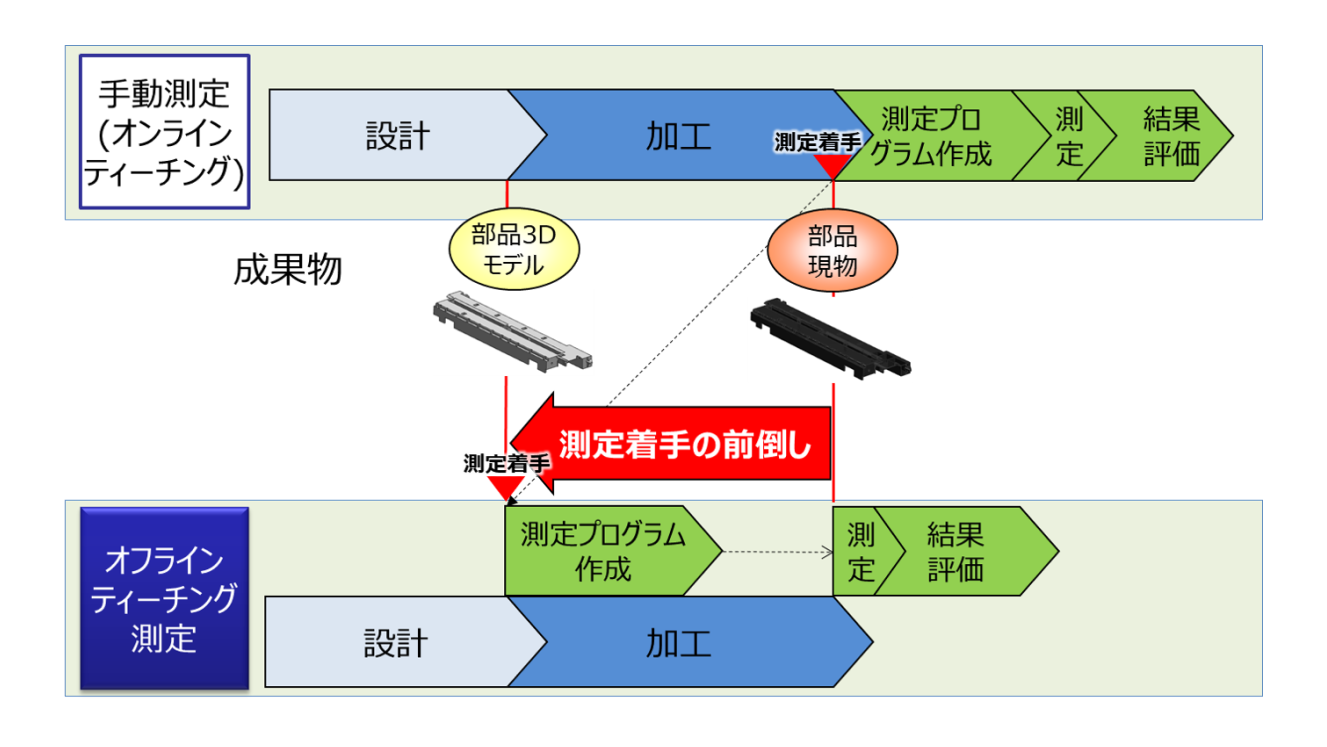

その課題を解決する有力な施策に、金型完成前に測定準備作業を前倒すことができる、3Dモデルを活用したオフラインティーチング測定があります。【図1】

【図1】ものづくりにおけるオフラインティーチング測定の位置付け

オフラインティーチング測定は、3Dモデル上で三次元測定機の動作教示(ティーチング)を行うことで測定プログラムを作成し、三次元測定機を自動運転する手法です。

それでは、一般的なオフラインティ―チングの測定プログラム作成事例を紹介します。【動画1】

【動画1】一般的な測定プログラム作成

既にオフラインティーチング測定の運用をされている企業はありますが、金型づくりには、まだ普及していないのが現状です。オフラインティーチング測定は非常に有効な手段だと理解されながら、なぜ金型づくりに普及していないのでしょうか?

理由は人により異なりますが「オフラインティーチング測定より手動測定の方が早いから」という声をよくお聞きします。単に3Dモデルを利用し、オフラインティーチング測定をしただけでは作業を前倒ししただけであり、本当の意味での3Dモデルを有効活用したことにはなりません。

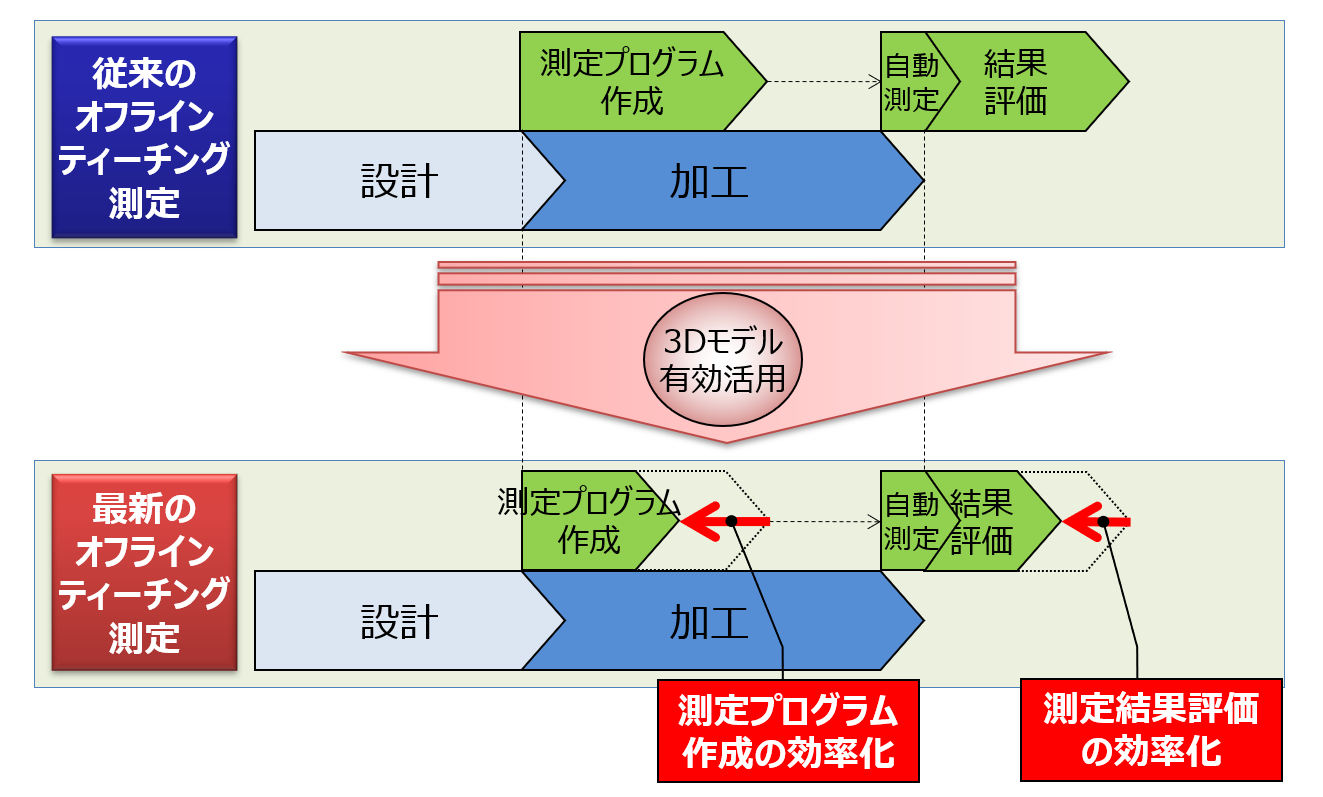

オフラインティーチング測定で手間となっている「測定プログラム作成」と「測定結果評価」の工程を、いかに効率化するかが重要です。その2つの工程内で繰り返される手動作業を標準化し、システムに組み込むため、最新のツールを使いこなしたオフラインティーチング測定をすることで、3Dモデルを有効活用したことになると考えます。【図2】

結果、3Dモデルを有効活用できれば、「手動測定よりもオフラインティーチング測定の方が早い」ということになります。

【図2】3Dモデルの有効活用によるオフラインティーチング測定の効率化

次の章では、「測定プログラム作成」と「測定結果評価」の作業を効率化した事例をいくつかご紹介します。

3Dモデルの有効活用によるオフラインティーチング測定業務の効率化事例

まずは、「測定プログラム作成」を効率化する事例を2つご紹介します。

自社の測定ノウハウを反映した測定プログラムの自動作成

先程の動画でご覧いただきました測定プログラムの作成は、一般的なツールの基本操作です。実際の現場で測定する「モノ」は、大きさ、形状、精度など様々です。また、モノづくりの方法も企業ごとに特徴があり、そのモノづくりに合った各社の測定ノウハウをもとに測定標準が作られ運用されているのではないでしょうか?

そのような測定標準を守りながら測定する作業が、時間を費やしている要因だと思います。多くの企業が大切だと考えている測定標準には、段取り、プローブ選定、測定位置、プローブ角度などがあります。3Dモデルを有効活用することで、これらの測定標準に準拠した測定プログラムを自動で作成することができます。

このような3Dモデルを有効活用したしくみを利用することにより、測定者による測定方法のバラつきを抑制し、誰が担当しても熟練者と同じ測定プログラムを作成できるようになります。

今回は、形状に適した測定点を自動設定することで測定プログラム作成を効率化している事例をご紹介します。【動画2】

【動画2】自社ノウハウを組み込んだ自動パス生成

PMIを利用した測定プログラムの自動作成

今後、3Dモデル正の運用(図面レス)が浸透していけば、3DモデルにPMI(3D注記・寸法)が定義されていきます。3Dモデルに公差情報が付与されていれば、公差設定も含めた測定プログラムを自動作成ができます。以下にPMIを利用した測定プログラムの自動作成事例をご紹介します。【動画3】

【動画3】PMIを利用した測定プログラムの自動作成

次に、「測定結果評価」を効率化する事例をご紹介します。

製品・金型測定データの連携による測定結果評価の効率化

成形トライにおいて、寸法NG箇所が成形品の収縮に起因するものなのか、金型寸法に起因するものなのかを切り分けるため、製品と金型の測定位置を合わせて測定したいという課題をよくお聞きします。通常、製品と金型の測定位置は一致しておらず、合わせようとしても目視による手動操作では完全に一致できず、また近い位置を指定できたとしても手動で指定するには手間がかかります。

その課題に対し、成形部品3Dモデルに作成された測定点や図面情報を金型3Dモデルへ自動転写させる事例があります。【動画4】

製品と金型で同じ位置が測定でき、測定結果を3Dモデルに紐づけて確認することができれば、不合格だった寸法の改修方針を効率的に、かつ適切に判断をすることができます。

【動画4】製品・金型測定データの連携による測定結果評価

私たちは測定プログラム作成作業を効率化するだけではなく、様々なソリューションを取り揃えています。ご興味のある方は、ぜひ、「部品製造の効率化」ホームページにお立ち寄りください。

最新トピックス

測定準備工程「測定帳票の作成」の改善

三次元測定機に限らず、様々な測定機を利用して測定する場合、一般的にどのような作業からスタートするのでしょうか?

企業によって異なりますが、紙図面から測定管理項目を確認し、どの測定機を利用するかを決めながら帳票を作成することが多いのではないでしょうか。

図面を目視し、手入力により帳票を作成すれば記入漏れやミスを起こし、測定結果の評価時に発覚すれば大きな手戻りとなります。これらの漏れやミスを防ぐため、2D図面データの寸法や幾何公差に管理番号を自動付加し、その管理項目をCSVファイルなどへ自動作成する事例をご紹介します。【動画5】

シンプルな事例ではありますが、単純な繰り返し作業を効率化しているため効果は大きく、適用のハードルも低いと思います。

【動画5】測定帳票の自動作成

このように、3Dモデルを有効活用することで測定業務を効率化することができます。

測定帳票作成を自動化する機能を有する「BCT Inspector」の詳細は、リンク先ホームページに掲載しています。ご興味のある方は、ぜひ、お立ち寄りください。

第2回から今回の第6回までは、各工程内における作業を効率化する部門最適に関する事例をご紹介してきました。第7回以降は、各工程間の情報伝達漏れやミスを解消するため、3Dモデルを有効活用した全体最適の事例についてご紹介していきます。

ぜひ、次回の記事をお楽しみに!