前回は「製品の構造を部品表で表すには」と題して、3DCADの構成と、部品表の構成という二つの方向から考えてみました。

部品表の展開

設計の一部として作成されていた部品表も、その展開のやり方によっては、さらに利用方法がありそうです。前回は、①多階層構造、②1階層の展開のふたつについて話ましたが、他には何があるのでしょうか。

| ①多階層構造 ある親品目(例:ユニット)から展開できる部品を全ての階層で展開することで、この親品目の末端の部品までの構成を示すもの。 ②1階層の展開 ある親品目を単層レベルで部品展開することで、親品目と部品を直接的に示す。 ③親品目を全て展開 装置のように複数のユニットから成るもので、全てを展開したもの。装置の部品の員数としてまとめられるので、ひとつの装置で何の部品が何個というように示される。 ④部品から見る展開 部品から親品目をたどる展開で、部品表を部品から遡る。

といったことが可能になる。 |

3DCAD上でも、階層化された構成を1階層に変換することも可能です。初期の設計の際に1階層のアセンブリ構成で設計したとしても、後から階層化構成への設計変更も可能です。(全ての3DCADで可能かどうかはわかりませんが)

私の経験では、使用する3DCADの特性上、階層化されたモデル構成では末端の部品員数を取りまとめることができなかったので、階層化された構成をいったん1階層(フラット)化して、3DCAD上の部品表編集を行った後に、生産管理システムにその部品表情報を渡すことで正しく部品表を作成できたという経験があります。

部品から親品目を調べるということは、生産管理システムや3Dデータ管理を行うPDMシステムでも行うことが可能ですが、前者は非CADユーザーが使用することが多く、設計情報以外の調達先や納期、コストといった情報が得られる一方、後者はCADユーザーの設計者が使用するもので、CAD構成上に作業として行うことが多いというのが、私の経験上の認識です。

部品表の展開と連携

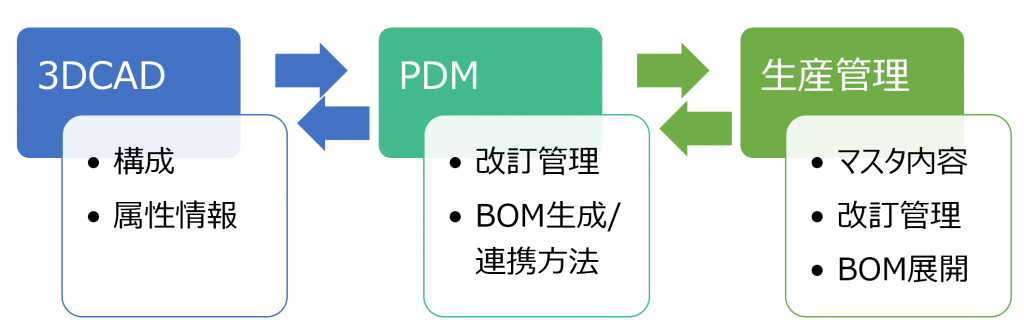

この3DCAD、PDM、生産管理システム(基幹システム)との連携は、現在の製造業ではとても重要です。最終成果物管理を行うPDMから部品表を生産管理システムに出力するのが一般的ですが、その構築を行う上では、

- どのようなCAD構成(設計ツリー構成)とするのか

- 設計の考え方としての基本構成の構築

- 新規設計と流用設計の考え方

- 部品表として必要とする属性情報とは何か

という議論なくしてその構築はできません。

製造業の製品を構成するモノの最小単位は部品です。2DCADではパーツ情報そのものに属性情報を持つことはできませんでした。

しかし、3DCADではこれができるようになりましたが、全社の範囲でこの情報を利用するのであれば、「必要な情報とは何か」を決める必要があります。

この情報入力の起点はパーツモデルを作成する設計工程になり、全ての始まりは設計とも言えます。設計の考え方とは、「製品をどのような構成で示すのか」という基本的な方針のことを言います。この構成は、新規設計、流用設計、モジュール化、標準化をどのように行うのかという考えのもと、作られるものになります。

この方針で設計された製品は、成果物としての3DCADデータと部品表が作成され、設計の後の工程に渡されます。

調達工程では、部品表に対し、調達先や納期、購入金額などの情報が追加されていきます。

製造工程では、組み立てのための部品表を構築される場合もあります。

メンテナンス部門では保守用の部品表を作成すること、前項「部品表の展開」で話をしたように、部品に品質的な問題や生産終了によって他の部品に変更する場合など、部品から親品目を探すという場面で部品表が使用されることがあります。

このように製品の最小単位として部品が持つ情報は、製品を紐づける上で重要です。

部品表をベースとして、部門間で連携することや、情報共有していくには、部品表について設計部門の都合だけで考えずに、全社の資産として考えることが必要です。

2021年はどうなる

さて、このコラムが掲載されるのは2021年1月ですが、2020年を振り返りながら、2021年について考えてみます。

2020年

2020年は誰もが予測できない状況となりました。中小企業では働き方改革法が2020年4月から本格施行となりましたが、4月16日には非常事態宣言が全国に拡大されたことで、私自身も在宅勤務を行うという状況となり、あらためて働き方というものを考えることが必要になりました。

働き方を考える上で、キーワードとなったのが、DX(デジタルトランスフォーメーション)=デジタルによって仕事のやり方を変えるというものですが、デジタライゼーション=デジタル化と同じ扱いをしている人も多いように感じます。

ツールの置き換えではなく、仕事の本質を変えるというものの理解が足りないように思えます。ミスミmeviyも製造業のDXとして新たなツールではなく、従来の仕事のやり方を変える可能性が大きいものです。

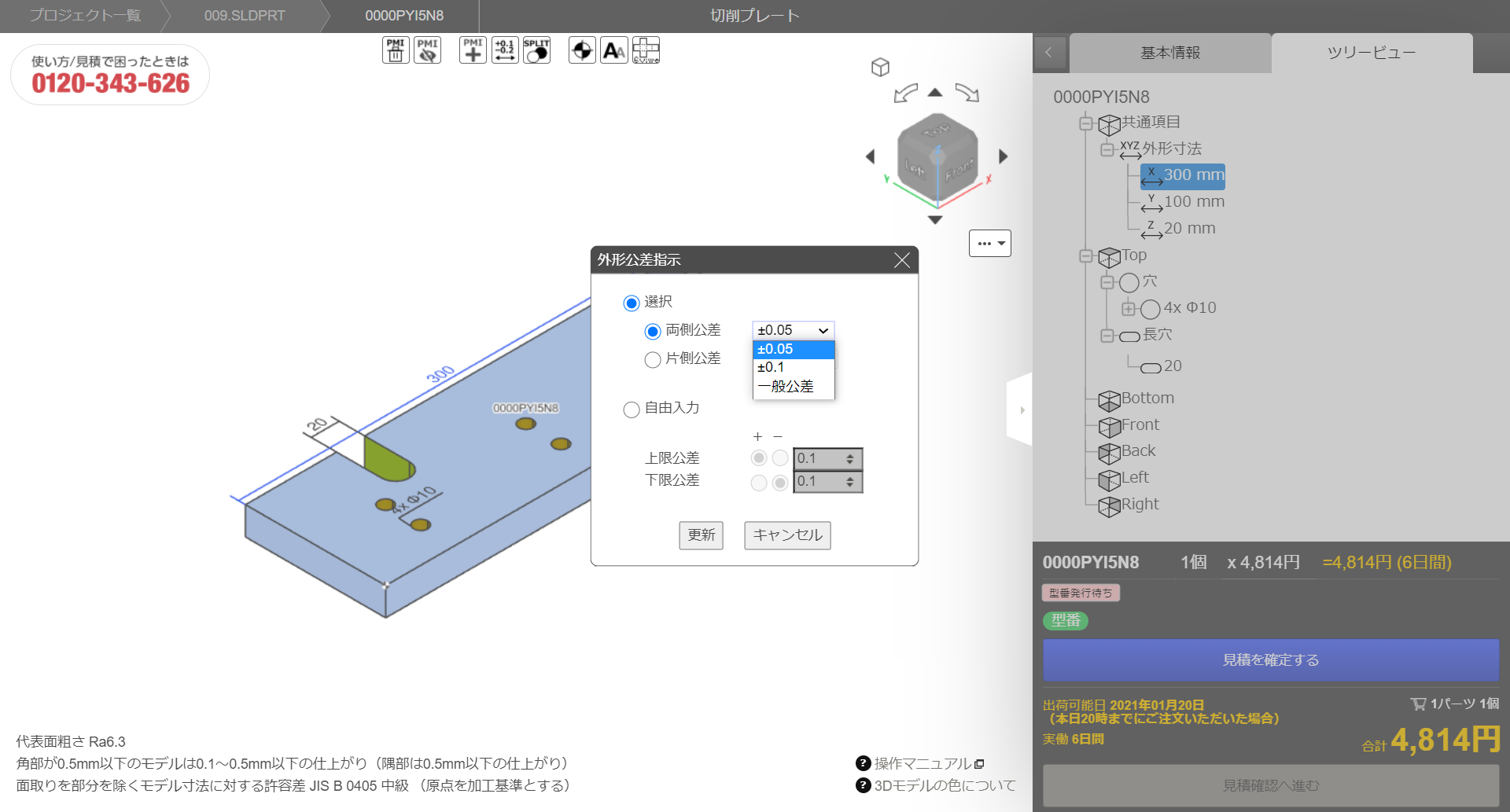

3Dパーツをアップロードするだけで、見積もりと納期が提示され、型番が発行され、注文ができるというものは、仕事の流れを変えることができるでしょう。

一品一様な図面も型番化できるということは、いつでもどこでも同じものを作れるということにもつながり、サプライチェーンへの変化が起こります。

図1 3DCADから簡単にmeviyにアップロード

一方、進化中のmeviyには課題も感じます。設計者にとって3D図面に必要なものはサイズ公差と幾何公差です。現在meviyでは、サイズ公差まで指示が可能。「設計者は図面で語る」ものですので、この設計者の意図をより正しく指示できる仕組みに発展することを期待とともに望みます。

| サイズ公差 JIS B 0401-1:2016において製品の幾何特性仕様(GPS) − 長さに関わるサイズ公差のISOコード方式 − 第1部:サイズ公差,サイズ差及びはめあいの基礎 |

図2 meviy 外形公差指示

私は3D推進者ですが、その考えとして、

「デジタライゼーションとは2D図面をなくすことではない」

「デジタライゼーションとは3D図面で正しく、曖昧さのない設計意図を示すこと」

だと考えます。

この図面が企業のプラットフォームを行き交うデータのひとつとして運用されることが必要で、これができないということは、2Dから3Dへの単なるツールの置き換えにすぎず、3D図面でさえ、社内の問題解決には至らないことでしょう。

2021年

製造業は、Industrial4.0、IoT、デジタルツイン、DX、ここ最近ではニューノーマルがキーワードになっています。でも、その割には進んでいるようには思えません。

一例として、3DCADを未だに導入できていない(導入しない)企業もあれば、ツールとして当たり前に使うという状態になっていて、インフラとしてどう使うかなど話題にもならない企業もあるかもしれません。

デジタルツインも、今始まった、これから始まる話ではなくて、既に新しい仕事のやり方として経験を積み重ねて実績を上げている企業もあります。

このようにデジタライゼーションの浸透と、DXによる仕事のやり方は、既に製造業の中でその進み具合に差が生じているばかりか、2020年に急速に拡大したリモートという働き方によって、これらを先進的な取り組みとして行う企業と、レガシーにこだわり、前に進めない企業の間では、生産性の差はさらに生じていくに違いありません。

私も新しい仕事のやり方としての仕組みを取り入れていきたいと思います。

全体最適化の構想の中で、部分最適化を行うことができる、スモールスタートができる、小さな成功体験を得ることができるという小回りが利く仕組みを考えることです。

人・モノ・金が潤沢ではない中小企業にとって、この小回りができることと、成果が見えやすいことは重要です。

さて、2021年は製造業、3DCAD関連の分野はどんな年になっていくのでしょうか…

(続く)