機械設計を進める上で、機能をイメージしながら機械設計の構造や構成について考えてみました。

機械設計の構造とは

仕様構想段階のイメージ

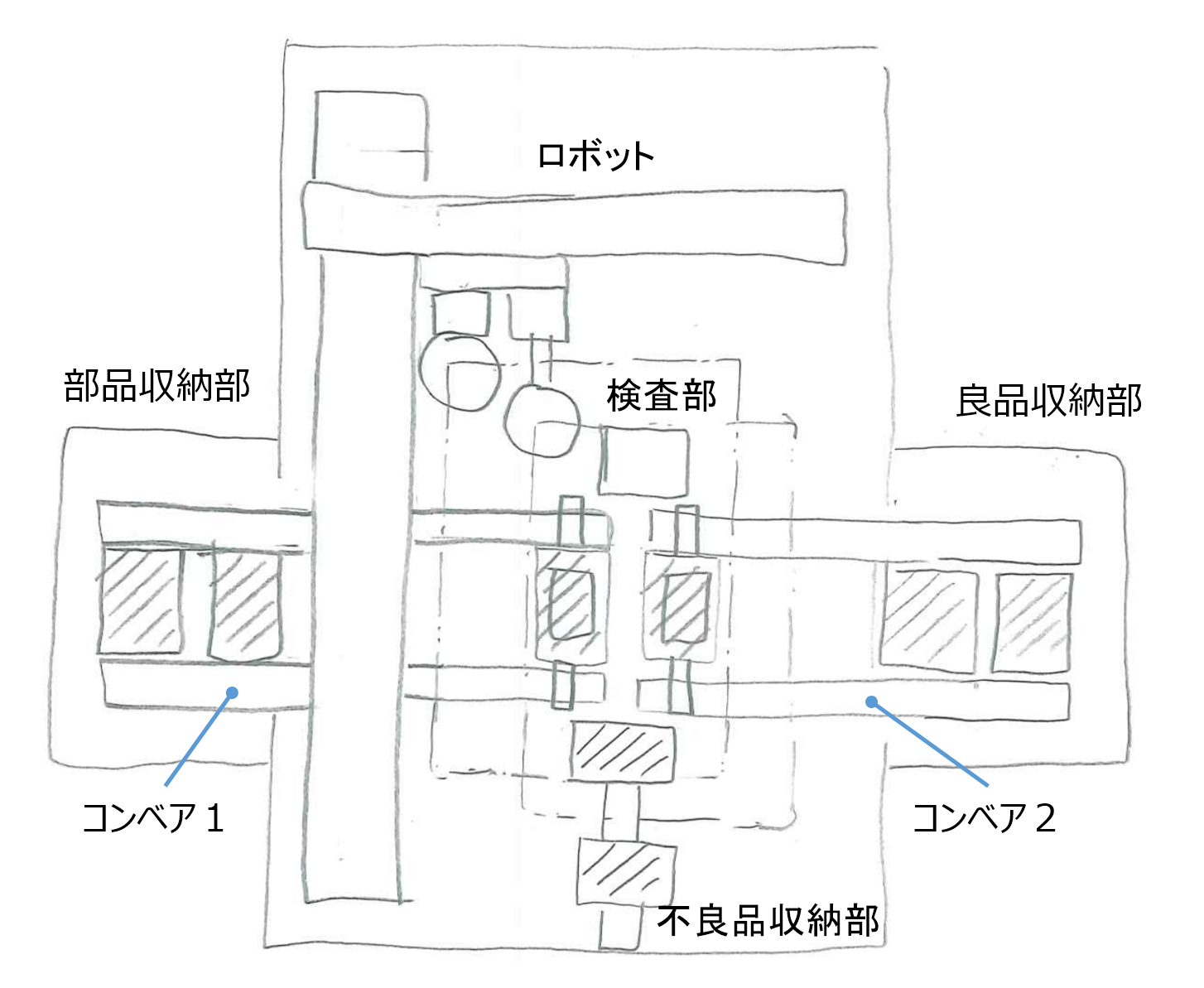

仕様構想段階、設計者の頭の中にはどのようなイメージがあるのでしょうか。架空の「ある部品を検査して分類する装置」をイメージしてみます。

お客様から提示された要求仕様書から次のような仕様を考えました。

②パレットは1個ずつ分離されコンベアに搬送される

③搬送されたパレットはコンベア上で位置決めされる

④ロボットにより、位置決めされたパレットから部品を1個ずつ取り出し、位置決めを行う

⑤位置決めされた部品を画像認識により検査を行う

⑥検査結果に基づき、良品は良品用パレットに収納し、不良品は収納ボックスに排出する

⑦良品収納用空パレットは段積みされていて、1枚ずつ分離されたものに順次良品が収納される

⑧良品で満杯になった空パレットは段積みされる

⑨装置は安全カバーにより安全性を確保している

ある程度の設計者であれば、ピック&プレースといわれる装置を想像することができます。

余談ですが、メカ設計者といえども、要求仕様書を読み解く、国語力は必要です。行間を読む(仕様書に書かれていないことも)ことも必要です。

装置の工程を、ひとつのストーリーとして話ができると良いでしょう。例えば、こんな感じです。

②段積みパレットは1枚ずつ切り出され、コンベア上に移動後、コンベア上を搬送されます。

③ロボットエリアまで移動した後、位置決めされます。

④位置決めされたパレットからロボットのハンドにより検査前の部品を取り出し、検査位置に載積します。

⑤検査位置でこの部品は位置決めされ、ロボットに搭載された画像認識カメラによって良品とNG品の検査が行われます。

ポンチ絵

要求仕様書を理解した時点で、設計者の頭の中には、装置のイメージがあり、これを手描きでポンチ絵といわれるものに示します。

ポンチ絵

今も、この方法は主流だと思います。いきなりCADを使って構想レイアウトを作成することはしません。私は、詳細設計でも新規設計要素の部分は、ペンと紙で構想図を描いてからCADで設計をします。ポンチ絵を描くことのできるアナログ的なスキルは設計者にとって、とても重要です。

工業デザインの分野では、SOLIDWORKS Industrial Designer(ソリッドワークス社)を使用してフリーハンドのデザインからジオメトリ(形状)を定義するような仕組みも既にあるので、いずれこのような技術が装置設計にも展開できるようになるのではと思います。

繰り返しますが、このようなツールを使ったとしても、紙がディスプレイになっただけで、そのアナログ的なスキルに違いはなく、今流行りのDX(デジタルトランスフォーメーション)にも、このようなアナログ的なスキルが必要だといえるのではと私は思います。

さて、本題に戻ります。

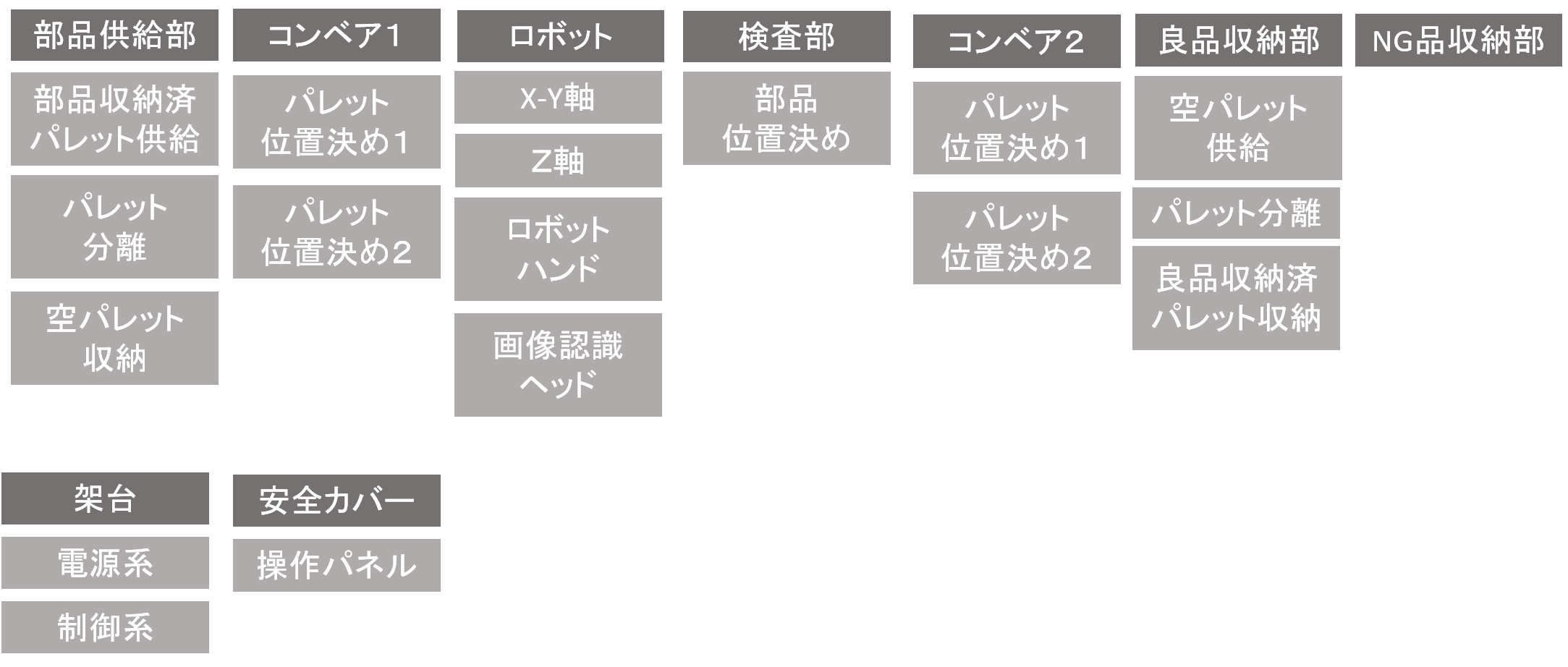

模式化

イメージが図示化されると、装置を機能ごとに模式化することができます。これも既に設計者の頭の中にあります。ポンチ絵の中の機能を模式化してみましょう。

機能の模式化

製品の構造を部品表で表すには【#32】でも、個別受注型のカスタムメイド装置の流用設計率は高く、ポンチ絵に表された構想図も、設計者の経験によって描かれます。

設計経験が長ければ長いほど、構想段階で参考にする“実績=引き出し”が多くなります。

実績があって、生産管理システムによって実績原価が管理されていれば、設計工数、調達部品原価(加工部品・購入部品)、組み立て工数の実績値を調べることが容易に可能です。

見積もり仕様段階であれば、この実績値と新規設計部分の試算によって原価見積もりを行うことができます。この時、どういう単位での流用設計や実績管理が行われていたのかが重要なポイントです。

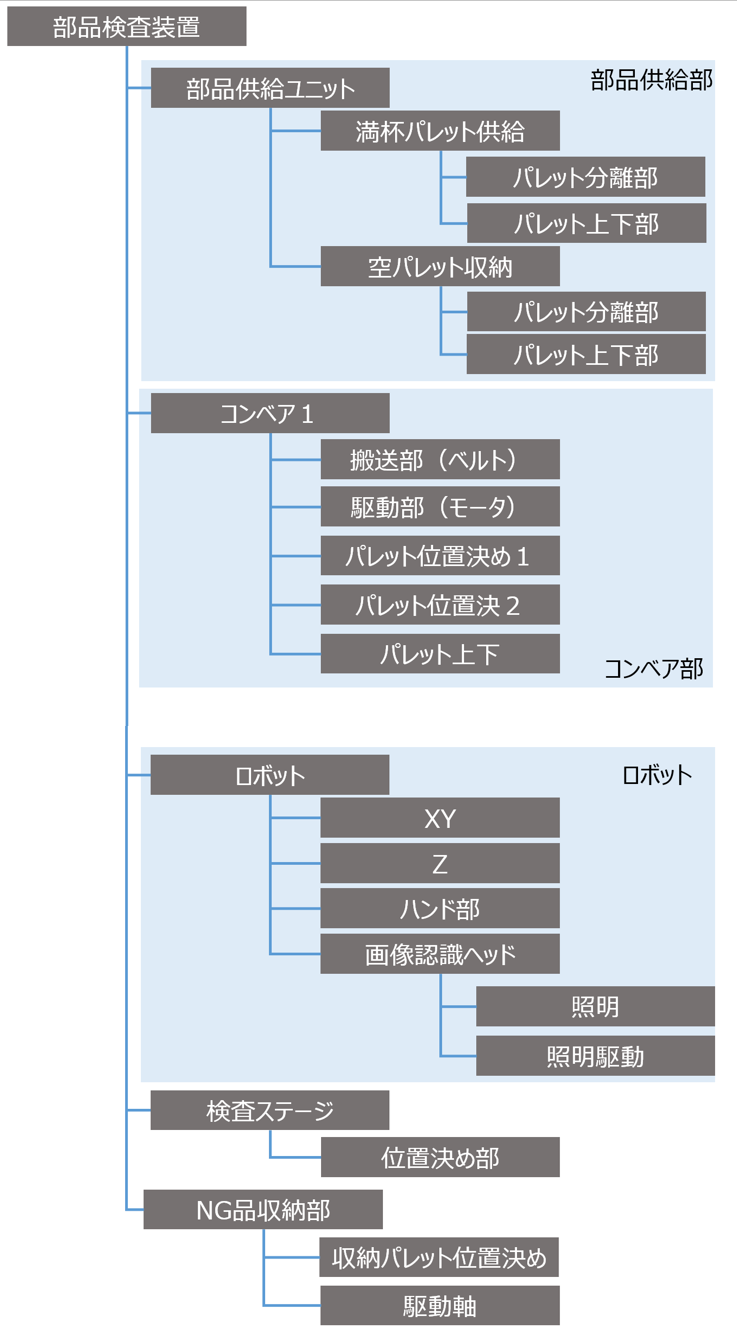

設計ツリー

今回の例から流用設計を意識した3DCADでの設計ツリーについて考えます。詳細設計が開始されると、多くの場合、チーム設計により設計が行われますが、装置の構成を示すものとして重要なものが、設計ツリー(樹形図)です。その一部を描いてみます。

設計ツリーの一部

設計ツリー(樹形図)

設計ツリーではトップアセンブリとして、総レイアウト(総組図)を示します。次の階層にあるものが、ユニットといわれるアセンブリを示し、設計リーダーになる総レイアウト管理者がここまでのツリー構成を行います。

詳細設計開始時に、このツリー構成を決めることは、設計上も生産管理での予算と実績管理を行う上でも重要です。前述の見積もり管理もこの設計ツリー構成を決めることが起点になっています。

チーム設計では、このユニットに設計者が割り当てられて詳細設計を行います。この階層以降のサブアセンブリを構成していくのは、ユニット設計者になります。

サブアセンブリはその機能ごとに分け、その次の階層にはパーツが存在します。企業により考え方は異なりますが、サブアセンブリとパーツが同じ階層に存在することは構成上望ましくないと私は考えます。

機能に注目したサブアセンブリは、設計者のだれもが理解しやすい単位になります。

サブアセンブリ内の部品形状変更があれば、強度設計評価を正しく行うのであれば、流用設計の品質も維持できます。

これらは、PDM管理により、流用元、流用先、部品の改訂履歴管理が行われ、設計者はこの情報を共有することができます。

サブアセンブリの展開についてお話の続きは、またの機会に。