1.基準は大切

前回の記事では、3D CADによる製品設計=組立図の設計の考え方について話をしました。

振り返りになりますが、“ワークに接する部品からユニット構想を行う”ということがひとつのポイントです。

これは加工点を基準に設計を行うということになります。

| ■加工点 ワークを搬送している面など、ワークに接して、ワークに対して仕事をしている場所を示します。装置(産業機械)には複数の加工点があります。

|

これらは、装置によって作られる製品の品質を左右する場所ともいえます。

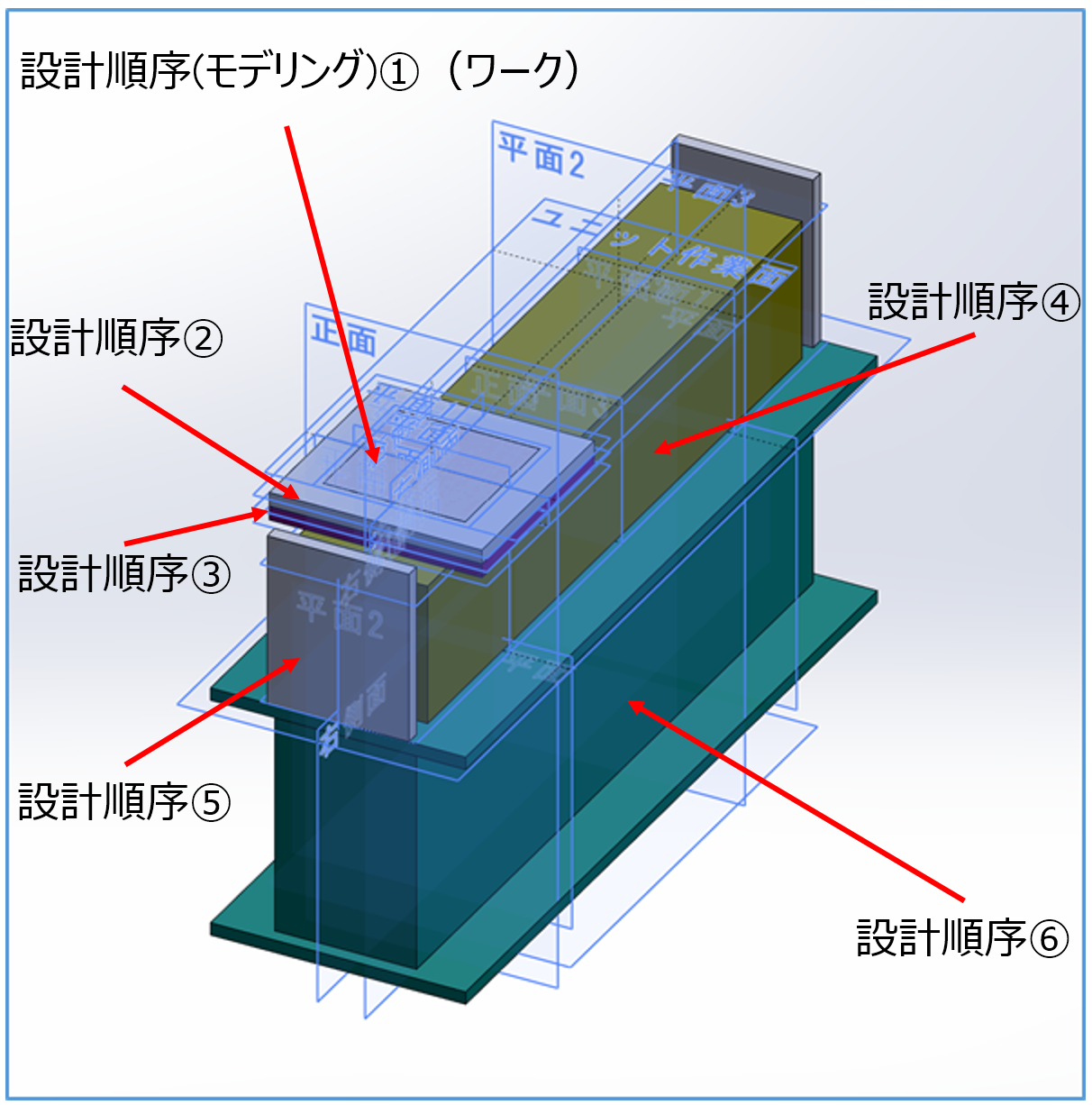

装置の設計を行う時に、前回の記事の例では、部品④から設計するのではなく、部品①から設計します。

さらには、部品①を設計する前には、ワークのモデル化も行っているということになります。

モデリング(設計)順序

ワークのモデリングは誰が行えばよいのでしょうか。

チーム設計を行う場合には、複数いるそれぞれのユニット担当者が、それぞれに同じワークの3Dモデル化をするのではなく、チームリーダー(メイン担当者)が行う方が良いと私は考えます。

ワークは、装置設計の重要な基準になるので、正しく3Dモデル化を行い、各ユニット担当者と間で共有することが基本です。話しましょう。

また、前回の記事では3D CADの基準について、平面を利用した基準の設定が重要であるという説明をしました。私は装置設計においてたびたび見られる、複数の工程を持つ装置、言い換えると複数の架台によって構成される装置の場合には、そのレイアウトは次のような仕様にあるべきだと考えます。

それぞれが下記のような装置構成であれば、作業性・操作性も良く、統一感があり、見栄えも良いものになるからです。

- 正面のラインは全て同じ面で一致している(同じである)

- 架台高さは一致している

- 搬送面高さは一致している

- 搬送ラインの位置が一致している(装置正面からの位置は同じ)

- 安全カバー高さは一致している

これまでの経験では、見栄えというのは感性的なものですが、これが良い装置は結果的に良い装置だったと、私は経験してきています。このような仕様は「当たり前だ」といわれそうですが、装置設計のメイン担当を行った経験からは、案外そうではなかったこともあります。

それではこれを実現するには、どのような注意が必要でしょうか。

- レイアウト管理者(チームリーダー)が作業性や視認性を考慮したレイアウトを決める

- チーム設計においてそれぞれの工程担当者がその前後工程との相互関係を意識する

- レイアウト管理者は設計進捗中の各工程のアセンブリ(組立図)の状態を管理する

3D設計において、このような作業は3Dモデルの共有に関わるもの、つまり「デジタルデータの管理をどうするのか」ということに注目してしまいがちですが、チーム設計者同士の会話がとても重要です。

「デジタル技術をうまく使うには、アナログが大事」ということになります。

2.合致とは

チーム設計のための設計指南のようになってしまいましたが、本題の合致について、ソリッドワークスを例に話を進めましょう。

ソリッドワークスでは、合致(Mate)という機能により、アセンブリ内でパーツを拘束します。

簡単にいえば、「パーツの位置を決める」ということになり、これを行っていないパーツは、自由に動いてしまいます。2D CADではこのような概念はありませんでした。

3D設計では「パーツとパーツの間で拘束を設定する」ことをしなければ、“基本的に”は固定されているように見えても、3D CADのグラフィックエリア内でパーツを動かそうとすれば動いてしまいます。

ここで基本的にといったのは、次のようにパーツそのものを固定する方法があるからです。

合致の設定

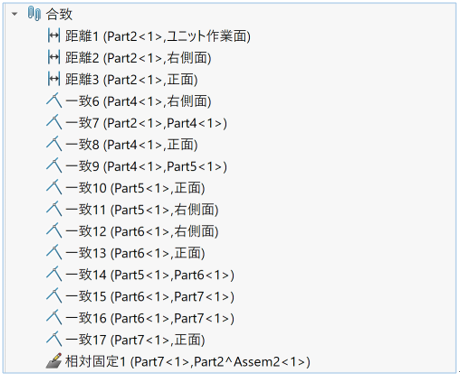

前回の例のモデルはこのような合致を設定することで アセンブリを構築=組立図の設計 を行っていました。この合致を無効にする(抑制する)と、パーツは自由に動いてしまいます。

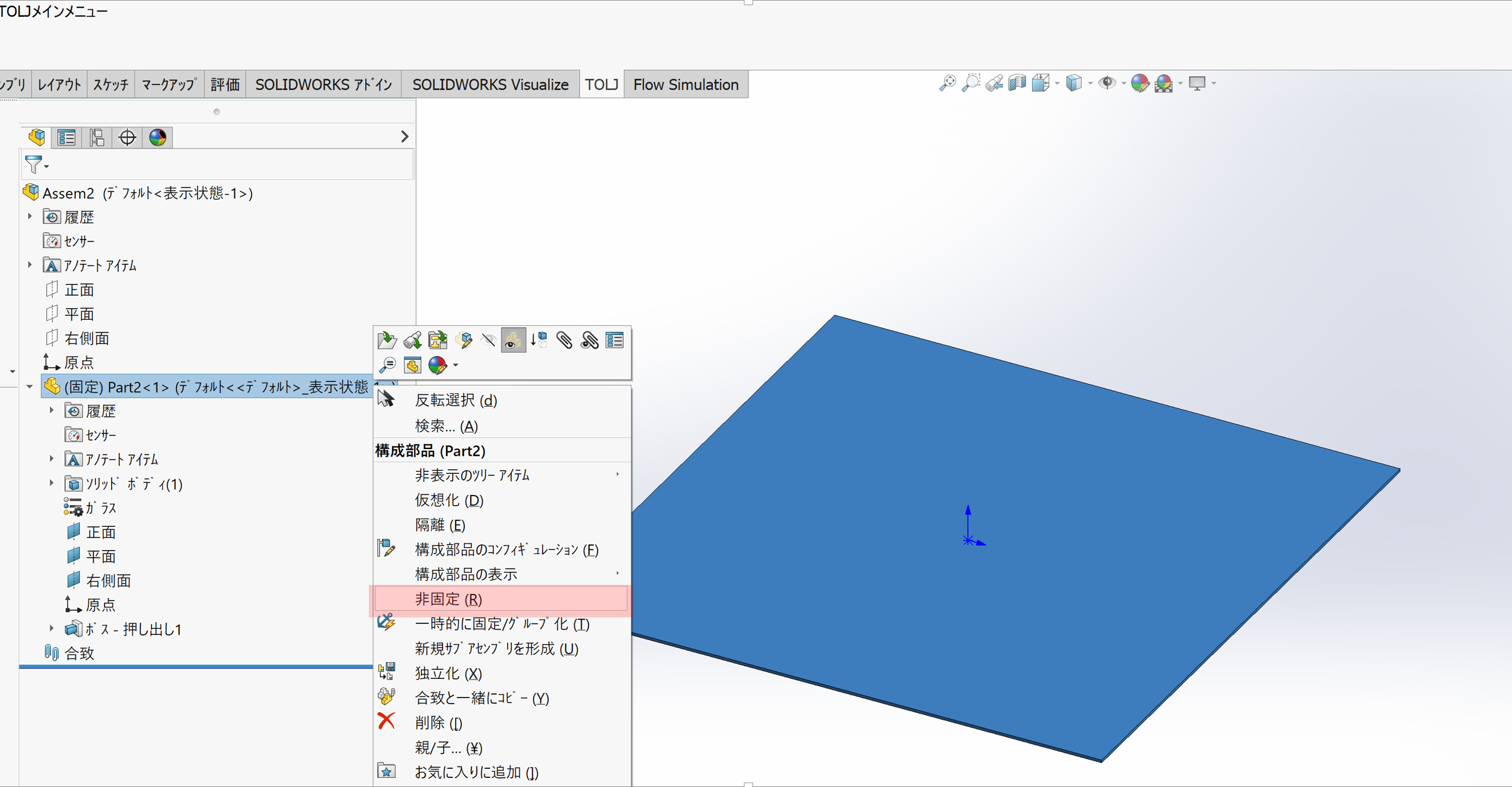

しかし、フィーチャーマネジメントツリーもしくはグラフィックエリア内で該当パーツを右クリックすることで、固定されていない部品(この例では、拘束を抑制した部品)を固定することができます。

構成部品の固定

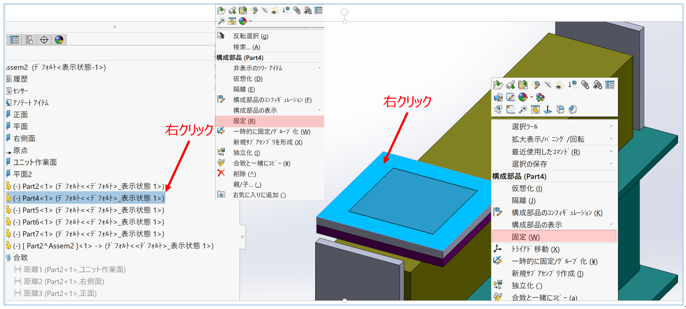

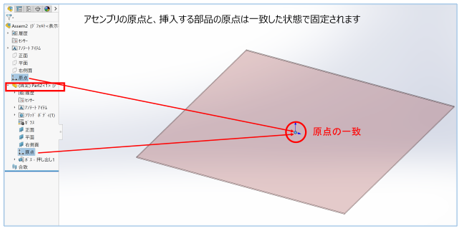

ソリッドワークスでアセンブリ設計を行う場合、アセンブリに最初に挿入する部品はデフォルトまま、アセンブリの原点と最初に挿入する部品の原点が一致した状態で固定配置されます。

ここでの例では、挿入する部品は、基準になる平面に対して合致条件を使用して拘束しているので、原点が一致するような機能は使用していません。

アセンブリへの最初の部品の挿入

原点の一致と固定

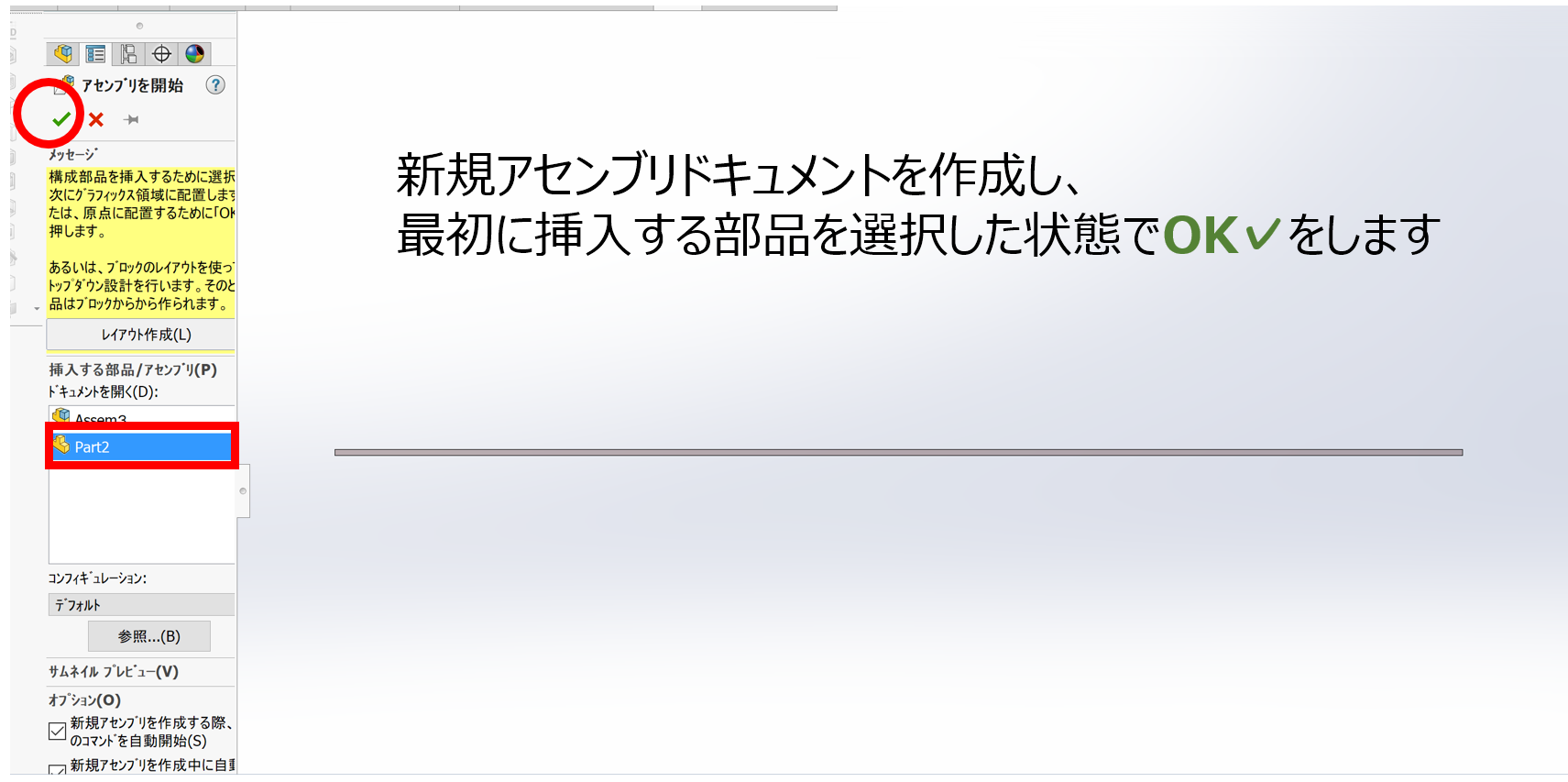

この構成部品の固定の機能とは反対に[非固定]を選択すると、固定解除が可能です。

固定から非固定へ変更

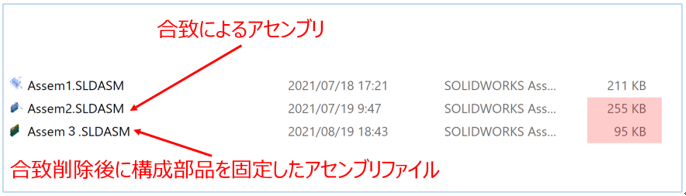

私は合致を拘束して構成部品の固定を行うような設定を行うことをしてきていませんが、気になったので合致条件と固定条件ではアセンブリファイルの大きさが異なるのかを調べてみました。

その結果、アセンブリファイルの大きさだけを比較した場合は構成部品の固定を行った方の大きさが、合致を使用したものよりも小さなことがわかります。

合致と固定の比較

ただし、この合致条件は「設計者の意図」だと私は考えます。

設計者の意図という点では、部品モデルの設計の時と同じです。

フィーチャーをどのように使用して設計者の意図を表すことと同じように、合致条件を設定する際にも設計者の意図を示すことができれば、製品設計を行った人以外が見たとしても、設計方針をうまく理解することができるでしょう。

私の経験では、合致を使用していない場合や合致を行っていたとしてもこれを後から確認または編集できないような3D図面の場合、部品間の位置関係を理解することがうまくできませんでした。

手描きや2D設計の際には特別な意図を注記として示すこともあったため、このような場合には手描き・2D CADよりも理解しにくいともいえなくありません。(あくまでも私の主観ですが。)

3D図面から2D図面を作成し、そこに注記を入れても良いのですが、これもまたせっかくの3D図面が活かせていないように思えます。基準や部品間において、どのような合致を設定するのかが設計者の意図を示す上でとても重要です。

このようなことを意識した上で、よく使用する合致について説明します。

これから話す合致を理解すれば、アセンブリは簡単です。

3.よく使う合致

よく使用する合致を一般的な例で説明します。

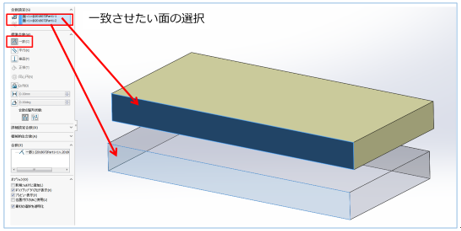

① 一致(Coincident)

一致の合致では、選択した面、エッジ、平面を同じ無限の同一平面を共有するように配置します。

同一平面になったそれぞれの部品は、その面に互いに沿って動かすことはできますが、その同一平面から離すことはできません。

一致

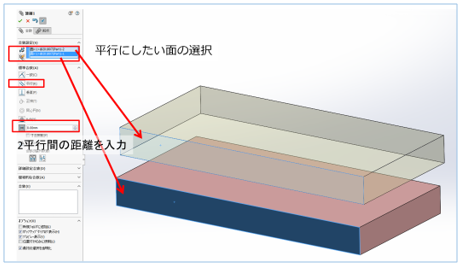

② 平行(Parallel)

選択したエッジ、平面を、それらがお互いから離れている一定の距離に配置します。

一致は、この一定の距離=0(ゼロ)と同じです。

平行

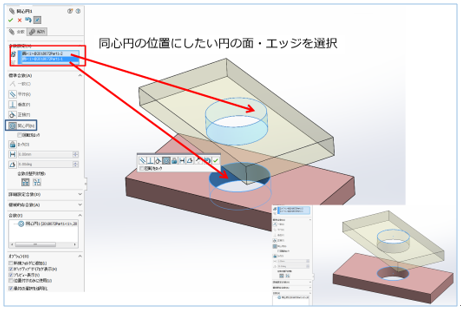

③ 同心円(その1)(Concentric)

選択した円の面・エッジ共通の中心線(軸)が一致する配置になります。

同心円(その1)

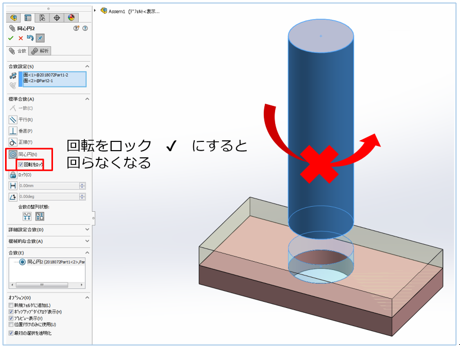

④ 同心円(その2)(Concentric)

同心円合致だけでは、同じ中心軸での回転が生じます。

この回転を防ぐには、同心円合致の際に回転のロック (Lock rotation)を選択します。

同心円(その2)

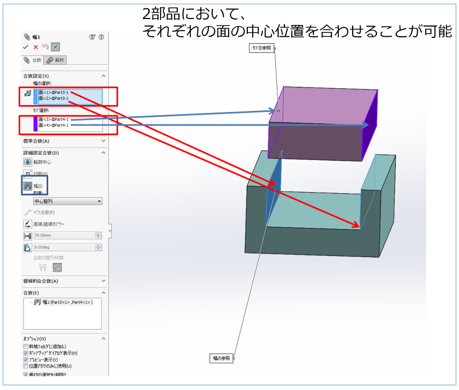

⑤ 幅合致(Width Mates)

両側の間隔を均等、中央の面と面を一致合致することができます。図のようにそれぞれの部品の幅の中心(面)を一致させることができます。

幅合致

合致の種類はまだまだありますが、標準設計ルールを構築する中で「設計者の意図をどう示すのか」を考えると、ある程度は限定した合致条件を使用することが初心者にもやさしく、また、わかりやすいアセンブリを構築できることに繋がります。

次回は合致に関わる自由度から話を続けます。

(次回に続く)

次の記事へ

前の記事へ