黒染めは、「四三酸化鉄皮膜」や「フェルマイト処理」などとも呼ばれますが、その名のとおり、鉄鋼材料の表面を黒色にする表面処理方法です。しかし、本当に「黒く染める」わけではありません。化学反応を利用して表面に黒色の膜をつくるのです。黒染め処理には、防錆能力を付与できる、安価に処理できる、寸法が変化しない、剝がれづらい、といったさまざまなメリットがあります。

今回の記事では、黒染め処理の原理や特徴、工程、注意点などをくわしく解説します。

目次

黒染め(四三酸化鉄皮膜)とは?

黒染め処理は、鉄鋼の表面にFe3O4(四三酸化鉄)の黒色皮膜(いわゆる「黒錆」)を形成して、鉄鋼の内部を保護する処理です。黒染めや四三酸化鉄皮膜の他に、SOB処理、アルカリ黒色処理、アルカリ着色などともよばれます。

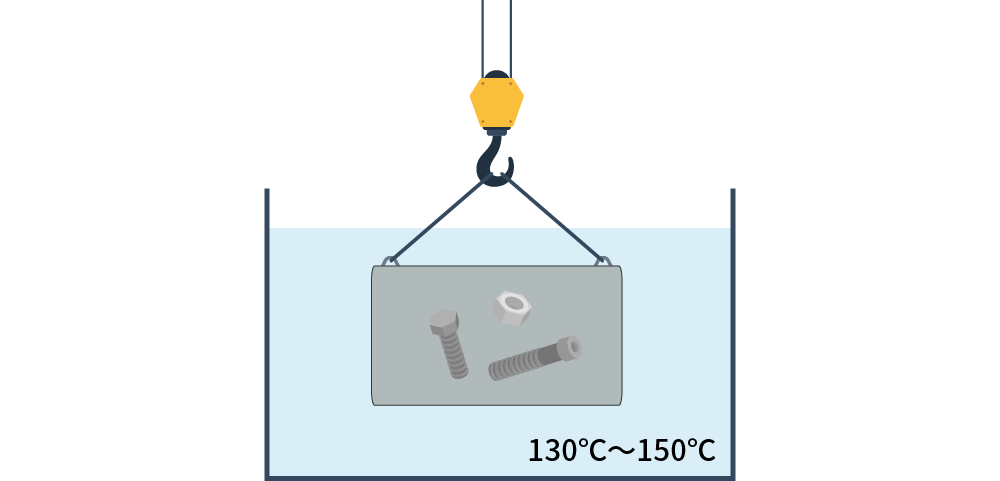

黒染め処理を行う際は、35~45%程度の水酸化ナトリウム水溶液に酸化剤(硝酸ナトリウムなど)や反応促進剤を加えて130~150℃程度に加熱し、その中に鉄鋼部品を浸します。すると、部品表面の鉄が酸化されて鉄酸ナトリウムとよばれる物質が生成します。続いてこの鉄酸ナトリウムが還元されて、部品表面に四三酸化鉄皮膜が形成されるのです。通常はその後、部品を防錆油で処理します(浸漬や塗布)。最終的に、まるで「黒く染めたような」外観が得られる点が特徴です。

黒染め処理を施すメリット

黒染め処理は以下のような特徴があり、多方面で利用されています。

防錆能力が向上する

部品表面の四三酸化鉄皮膜(黒錆)は、強固で安定した状態です。この膜があることで、鉄表面における赤錆(鉄をボロボロに腐食させる錆)の発生をある程度抑制できます。また、四三酸化鉄皮膜は多孔質であり、細かい穴や凹凸が多数存在している点が特徴です。後処理としてこれらの穴に防錆油を含浸させれば、水分の浸入を防ぐことができ、防錆能力をさらに向上できます。亜鉛メッキやニッケルメッキほどの防錆性を与えることはできませんが、美観を与えつつある程度の防錆性を与えたい場合には黒染め処理がおすすめです。

また、防錆油で後処理を行うと油分が皮膜表面に保持されるため、工具や機械部品などの摺動性を高めることもできます。

剝がれづらくなる

メッキや塗装は、部品の表面に別の材料層を付着させる表面処理法です。そのため、付着させた層が剝がれてしまう可能性があります。一方、黒染め処理は、化学反応を起こして部品の表面だけを別の物質(四三酸化鉄皮膜)に変える処理方法であり、かんたんには剝がれません。比較的長持ちする表面処理だといえるでしょう。

寸法精度がほとんど変わらない

黒染め処理では、皮膜の形成速度がそれほど速くないため、最終的な皮膜の厚さはわずか1~2μm程度です。さらに、皮膜は部材表面から内部に向かって形成されます。また、処理温度は150℃以下と比較的低温であるため、部品が熱で変形する心配もありません。以上より、黒染め処理の前後では部品の寸法がほとんど変わりません。このメリットを活かして、黒染め処理は高い精度が求められる部品によく用いられています。

見た目が美しい

黒染め処理を施すと、まるで黒く染めたような外観が得られます。表面の粗さは処理の前後で変化せず、処理前に光沢があった部品は漆のような光沢のある黒色に、つや消しされていた部品は光沢のない黒色に仕上がる点が特徴です。高級感が出るため、工業製品だけでなく、インテリア製品やアート作品に用いられる場合もあります。

安価である

黒染め処理は処理液の原価が安く、電極や治具も不要なため、メッキやコーティングといった他の表面処理よりも安価です。大量の部品を網かごに入れて一度に処理すれば、処理単価をさらに安くできます。大きさや形状が異なる部品であっても一度に処理できるため、コストを抑えつつさまざまな部品を処理したい場合には、黒染め処理がおすすめです。

黒染め処理の用途

黒染め処理は、寸法精度を維持したい、見栄えのいい黒色にしたい、ある程度の防錆性が欲しい、といった用途に最適です。

具体的には、ネジやボルトなどの鉄鋼製品をはじめ、各種工具、精密機械部品、金型、自動車部品、インテリア、アート作品などに使用されます。ただし、防錆性を付与できるとはいっても屋外での使用に耐えられる程ではないため、水分の多い場所や海の近くなどで使用する部品には不向きです。

黒染め処理の工程

黒染め処理の工程は、以下のとおりです。所要時間は50分程度であり、他の表面処理方法と比べて短い時間で処理できる点が大きなメリットです。

①脱脂

部品表面に油が残っていると、黒染め処理の際に色むらが発生する場合があります。そこで、処理したい部品を50~60℃の脱脂剤に2~5分程度漬けて、表面の油脂を取り除きます。すでに油で防錆処理されている部品の場合は、ウエスで油を拭き取ってから脱脂剤に浸漬しましょう。脱脂剤に長時間漬けすぎると錆が発生する場合があるので、注意してください。

②水洗

脱脂剤が残っていると黒染め処理が進みにくくなるため、水をオーバーフローさせながら、部品を充分にすすぎます。部品表面に錆や汚れ(スマットなど)がある場合は、追加で酸洗を行いましょう。黒染め処理の処理液に少しでも酸が入ると突沸する危険があるため、酸洗後は充分な水で注意深くすすいでください。

③黒染め処理

網かごに入れた部品を沸騰した状態の処理液に投入し、部品全体が濡れるように何度かゆすりながら、15~20分程度煮沸します。温度が高すぎると部品が赤く変色してしまうため、必ず適切な温度で沸騰させてください。また、部品の平面部分が網と密着すると、処理後に網の跡が残る場合があります。平面部分が多い部品は、上部から吊り下げるなどの工夫が必要です。

④湯洗

部品を50~80℃のお湯に素早く(5~6秒程度で)移し、お湯をオーバーフローさせながら充分にすすぎます。部品を湯洗層に移す際に時間がかかると、部品表面の水分が蒸発し、部品が空気に触れて赤錆が発生してしまいます。注意しましょう。

⑤水洗

水をオーバーフローさせながら部品をしっかりとすすぎ、中心部まで充分に冷却します。すすぎが足りないと、早期に錆びが発生する恐れがあります。

⑥防錆処理

黒染め処理した部品を防錆油で処理(浸漬や塗布)した後、常温で充分に乾燥させます。浸漬する場合は、⑤までの工程で用いた網かごとは別のかごを使用してください。

黒染め処理を施す際の注意点

多くのメリットがある黒染め処理ですが、以下の点に注意が必要です。

黒染め処理に適していない材質もある

黒染め処理は、鉄系材料に適した表面処理方法です。しかし、鋳物や焼き入れした部品、ワイヤーカットした部品などは、完全な黒色ではなく赤みがかった黒色になる場合があります。また、クロムやニッケルなどを多く含む合金鋼は、黒ではなくグレーに仕上がる点にも注意が必要です。

油が切れると錆びが進行する

四三酸化鉄皮膜自体は防錆効果が低いため、先ほど述べたように、一般には被膜表面を防錆油で処理します。しかし、この油が切れると、四三酸化鉄皮膜内部の細かい穴に外部の水分や空気が侵入し、赤錆が進行してしまいます。黒染め処理の防錆力には限界があることを知っておきましょう。

まとめ

黒染め処理は、鉄鋼部品の表面に四三酸化鉄の皮膜を形成する表面処理方法です。部品の寸法精度を維持したままで、「黒く染めた」ような美しい外観が得られます。他の処理方法よりも安価な点や、ある程度の防錆能力を付与できる点もメリットです。ただし、部品によっては黒ではなく赤やグレーになる点や、表面の防錆油が切れると錆が進行しやすい点には注意が必要です。