2次元図面と3次元モデル、双方生きる道はないのか

3次元CADの普及に伴い、2次元図面の存在意義が問われるようになりました。しかし図面は設計と他部門など第三者を結ぶ重要なインターフェースの役割を果たします。図面を見て上司が設計の最終チェックを行い、調達や加工、検査の担当者が図面を見てそれぞれの作業をすることになります。その際に指摘事項や留意する事項を紙の図面に書きこむことで業務効率が上がることも事実です。機械製図の本質をさらに掘り下げてみましょう。

1990年代後半から多くの企業が国内製造輸出から現地製造、現地販売へと転換し、一連の事業活動の最適化を目指してグローバルな活動をして久しくなります。その活動の中で従来の日本国内で流通していた図面を海外に展開するにあたって、表現のあいまいさが仇となり想定通りの部品が納品されず、組立の干渉問題や機能上のトラブルが多発しました。

今回は作図ツールの変遷とバリューチェーンのグローバルシフト化に伴う図面改革の必要性について解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)CAD用語の定義

機械製図をする際、普段なんとなく使っている用語も間違って認識している可能性もあります。JIS B 3401-1993にあるCAD用語の定義を改めて確認してみましょう(表2-1)。

表2-1 投影図に関係するCAD用語の定義

| 用語 | 定義 |

| CAD | 製品の形状、その他の属性データからなるモデルを、コンピュータの内部に作成し解析・処理することによって進める設計 |

| CAM | コンピュータの内部に表現されたモデルに基づいて、生産に必要な各種情報を生成すること、及びそれに基づいて進める生産の形式 |

| CAE | CADの過程でコンピュータ内部に作成されたモデルを利用して、各種シミュレーション、技術解析など工学的な検討を行うこと |

| モデル | ある対象から、当面する問題に必要なデータを抽出し、その対象を表現したもの |

| モデリング | コンピュータ内にモデルを作ったり、既存のモデルを変更したりするための技法 |

| ワイヤーフレームモデル | 3次元形状を、りょう(稜)線によって表現した形状モデル |

| サーフェスモデル | 3次元形状を、面分によって表現した形状モデル |

| ソリッドモデル | 3次元形状を、その形状の占める空間があいまいでなく規定されるように表現した形状モデル |

| シェーディング | 3次元形状の画像を写実的に表現するために、面の傾き、光源の位置などを考慮して、面の見掛けの色や明るさを決定すること |

| レンダリング | 3次元形状の描画において、明るさ及び色を付与して、現実に近い質感を与えること |

| 隠線消去 | 3次元形状の投影図において、実際には隠れて見えない線を表示しないこと |

| ビュー | 投影図を作成する基準となる視点の位置及び視線の方向。 <備考> 投影図のことを指す場合もある |

| IGES (あいじぇす) |

製品定義データの交換のため、ファイル形式、言語形式及びそれらの書式で定義される製品定義データを規定したANSI(米国国家規格協会)の略称 |

| STEP (すてっぷ) |

ISO(国際標準化機構)で開発中の、製品モデルの表現及び交換に関する規格全体の通称 |

2)機械製図向け作図ツール

①作図ツールの変換

まずは、機械製図で使用する作図ツールの変遷を振り返ってみましょう。

これまでにツールに対して大きく3つのフェーズがありましたので、それぞれの特徴を列記します(表2-2)。

表2-2 作図ツールの特徴(過去~現在)

| ツールの変遷 | フェーズ1 | フェーズ2 | フェーズ3 |

| ツール | ドラフター | 2次元CAD | 3次元CAD |

| 方式 | 2次元(平面情報) | 3次元(空間情報) | |

| アウトプット | トレーシングペーパー | 普通用紙またはPDFデータ | 普通用紙またはPDFデータ、モデルデータ |

| 作図手段 | 紙上に鉛筆で線を記入 | 画面上にデジタル情報の線を記入 | 画面上にデジタル情報の面を作成 |

| 作図手順と特徴 | 1方向の投影図から作図が始まり、複数の投影図を仕上げていく、各投影図が独立しているため、図形の不整合(大きさ違いや位置ずれ)を生じる可能性あり。 断面形状で描くことが多い |

いきなり立体形状を作図し始めるため、投影図を配置する際の不整合はない。 | |

| 色・レイヤー | 黒、レイヤーなし | カラー選択可、レイヤー設定可 | |

| 作業効率 | 作図に時間がかかる。修正時に消しゴムで消す作業が面倒、コピーペーストできない | 作図操作性は手描きよりも格段に早い。形状の移動やコピー、消去は容易 | 作図操作性は2次元CADよりも劣るが形状の移動やコピー、消去は容易 |

| 2次元図面の見栄え | 人によって見栄えに大きな差がでる | 見栄えの差が少ない | JIS製図のルールに従えない場合がある |

| 図面の読み取り | 寸法補助記号や複数の投影図を比較するなどして立体を想像する必要があり難しい | 直感的に形状が見えるので比較的容易 | |

| 作図の特急対応 (簡単な形状) |

最も早い | 早い | 遅い |

| 作図の特急対応 (複雑な形状) |

最も遅い | 遅い | 早い |

| 2次元図面を重要視する度合い | 最も強い | 強い | 弱い(2次元図面に拒否反応を示す人も…) |

| 加工情報の利用 (CAMの利用) |

不可 | 限定可(板金展開など) | 可 |

| 強度解析、重量計算など(CAEの利用) | 不可(手計算が必要) | 可 | |

| 干渉チェック | 不可 | 可 | |

| 空間認識力 (教育の視点) |

最も養われると考える | 手描きに比べると若干劣る | 手描きや2次元CADに比べて劣る |

| 開発プロセス上の総合的な生産効率 | CADに比べると劣る | 3次元CADよりも劣る | 最も優れる (特に大量生産の場合) |

機械製図だけがツールの変換の影響を受けたわけではありません。例えば、次のようなものも同様に進化をしています。

- 情報伝達:手紙→ファクシミリ→電子メール

- 金属加工:(旋盤やフライス盤などの)汎用加工機→NC加工機→3Dプリンタ

機械製図における作図ツールにしろ、情報伝達ツールにしろ、加工ツールにしろ、いずれも最新のツールが最適というわけではありません。ツールの新旧は別にして、1つの手段としてどれが最適であるかは使用者が決めるものです。この点を誤解しないようにしてください。

②作図ツールの将来

表2-2で示したような2次元図面のデメリットを解消しようと3DAモデルの活用が検討されています。JISによると3DAモデル(3D Annotated model)とは、「3次元製品情報付加モデル」と訳され、3次元CADを用いて作成された設計モデルに製品特性や2次元図面に記入する情報、管理情報などを加えたモデルのことをいいます。CADベンダーなどではMBD:(Model Based Development)と呼ぶことが多いようです(図2-1)。

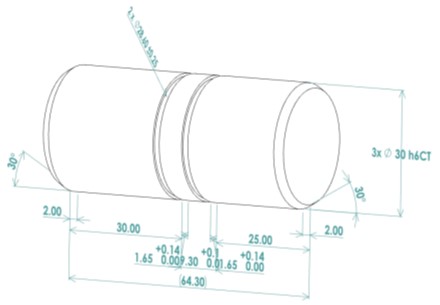

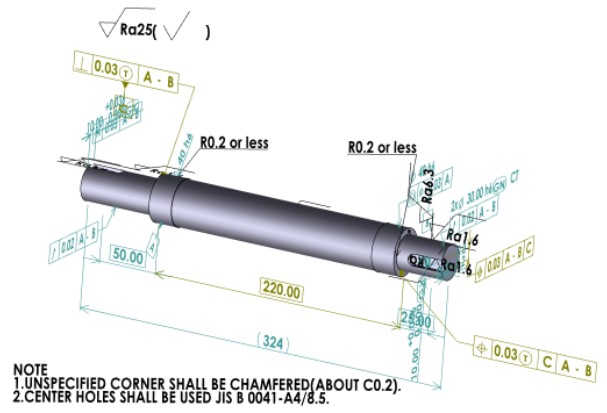

図2-1 3次元モデルに必要な寸法線を記入した例

個別に、“寸法のみ” “サイズ公差のみ” “幾何公差のみ” “表面粗さのみ”と画面を切り分ければ形状との関係性も理解しやすく、よい表現方法であると思ってしまいます。しかし残念ながら、それぞれの情報には相関関係がありますので個別の寸法情報を見て全体の相関関係を理解することは大変難しいといえるでしょう(図2-2)。

図2-2 複数の情報を一度に表示した3DAモデルの状態

さて前述の機械製図に使うツールの変遷を見て、特に大企業ほど最先端でハイエンドな3次元CADを駆使して効率よく設計作業をしていると想像していませんか?

いえいえ! 大企業といえども必ずしも3次元CADを活用しているとは限りません。ワンオフ(生涯で1台程度しか製作しない)製品しか製作しないメーカでは、毎回が新規設計となり類似機種への展開がないため、一度作ったモデルデータを次機種に有効活用できません。そのため、いまだに3次元CADより素早く設計できる2次元CADを使う方が便利なのです。

ただし一般的な傾向としていえるのは、以前は3次元CADでモデリングして製図は別の2次元CADを使うといったCADのハイブリッド運用が多くの企業で適用されてきました。しかし2次元図面と3次元モデルの不整合による不信感が生じることから、現在では製図作業の効率は2次元CADに劣るものの3次元CADだけで設計と製図までを完結する企業が多数を占めているように思います。

3) 2次元図面が抱える課題

20年ほど前の話ですが、3次元モデルのデータを使えばCAM(Computer-Aided Manufacturing:コンピュータ支援製造)で部品を容易に製作できることから「図面レスにしなければ時代遅れだ!」と叫ばれるようになった時期がありました。加えて設計者が図面も描かず上司の承諾も受けずに外部の加工業者にデータを渡して先行で部品を作り、既成事実を作った後でその部品ベースで図面を作りなおすという話もよく聞きました。こんなことをしたらISO9001(品質マネージメントシステム)違反になりますので、現在はかなり少なくなっているはずです。

逆に社内に3Dプリンタが準備されており誰でも自由に使える環境が整備されているのであれば、設計者自身が事前に造形して設計評価し図面を作る前により良い形状に手直しすることができるので、開発スピードを向上させるのに大変効果的だと考えます。

このように3次元CADと3Dプリンタを併用することで設計製図の信頼性は向上するはずですが、現在でも図面に関するトラブルが多く発生しています。2次元図面が抱える課題や問題点を確認しましょう。

① 図面起因の不具合の増加傾向

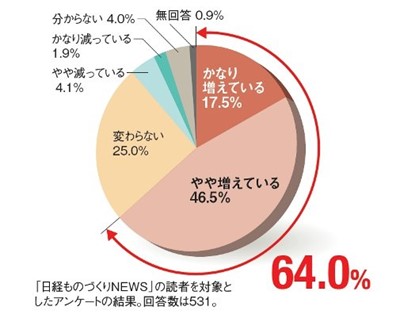

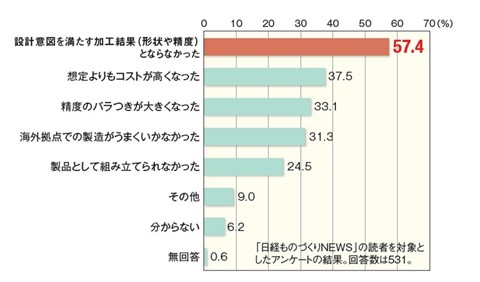

3次元CADの普及率が増えるに従い、過去に次のようなアンケート結果がWebで公開されたことがあります(図2-3、図2-4)。図面の重要性が再認識されたことがわかると思います。

- 図面に起因するトラブルが増えている…64%

図2-3 図面の品質に起因するトラブルの傾向

引用元:日経XTECH 図面改善≪10の視点≫【実態編】設計意図が正確に伝わらず品質起因のトラブル頻発 2015.03.05

- 設計意図を満たす加工結果(形状や精度)とならなかった…57.4%

図2-4 図面トラブルの内容

引用元:日経XTECH 図面改善≪10の視点≫【実態編】設計意図が正確に伝わらず品質起因のトラブル頻発 2015.03.05

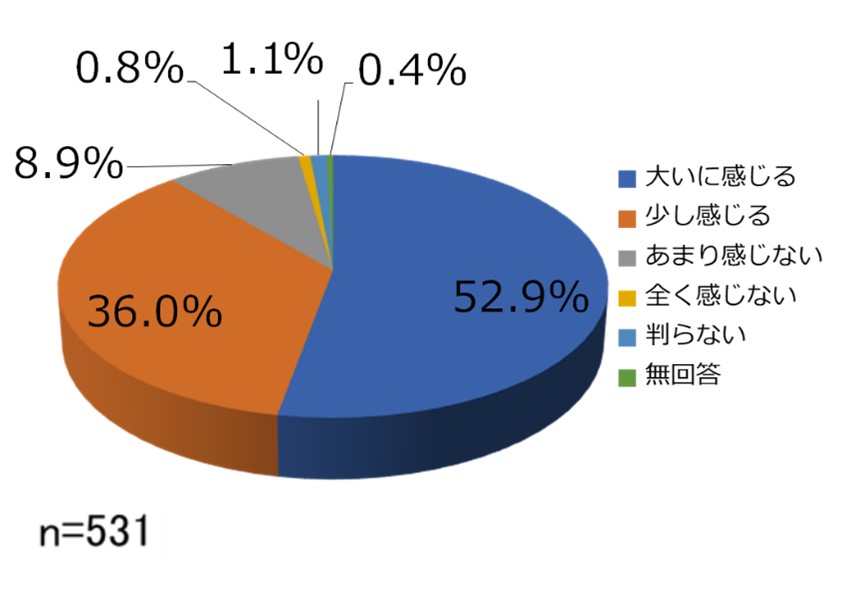

- トラブルを未然に防ぐために図面品質を高める必要を感じる…88.9%(図2-5)

図2-5 図面品質を高める必要性

出展:日経ものづくり2012年12月号

②バリューチェーンのグローバルシフト化

近年では、2019年12月頃から世界的に流行した新型コロナウィルス感染症(COVID-19)による物流の停滞や半導体不足、2022年2月に勃発したロシアのウクライナへの軍事侵攻によるエネルギーや食料品の供給問題などで世界的な経済活動が停滞気味となっていますが、コロナ禍以前のバリューチェーンのグローバルシフト化が止まることはありません。

今日、日本国内で作図した図面が、翌日には世界のどこかで加工されることが当たり前の世界になっています(図2-6)。

図2-6 バリューチェーンのグローバルシフト化

図2-4「トラブルの内容」のボス要因である「設計意図を満たす加工結果(形状や精度)とならなかった」原因の一例を紹介します。

|

このような国内の図面上の問題を抱えた状態で、バリューチェーンのグローバルシフト化が進むことは日本の製造業が衰退することを予言しているようなものです。

これからのエンジニアは世界に目を向け、世界の企業と協力しながら製品開発に取り組まざるを得ないことは必至です。そのため世界に通用するグローバル図面の実現は必要不可欠です。グローバル図面の必要性は、2016年版のJIS「製図」のハンドブック中で、幾何公差を適用して解釈に一義性を保証しなければならないという提言が掲載されました。

主には、次のような項目があげられます。

|

そのため、日本国内で運用していたあいまいな表現や寸法公差だけのガラパゴス図面から脱却し、世界共通言語である英語表記に変更することに加えて世界中のどこでも同じ解釈ができるグローバル図面へ変換すべく多くの企業が取り組み始めています。ただし3次元モデルを活用するという前提があれば、従来の寸法線を漏れなく記入した2次元図面を作る作業は無駄な設計工数を増やし設計者の負担が増えるばかりです。

そこで、普通許容差が適用されるような機能的に重要性が低い寸法情報は3次元モデルから得ることを前提に、機能の重要性が高い寸法などの情報(サイズ公差・幾何公差・表面粗さ・溶接などの加工上必要な記号、注意事項)のみを2次元の図面、いや図面という概念から離れて「部品の要求仕様書」として運用すべきと考えます。幾何公差に関しては、別の機会に解説する予定です。

4) まとめ

今回は作図ツールの変遷から長所と短所を比較することができました。これらからわかったことは、生産という視点で見ると3次元CADは大変有用である反面、技術者教育という視点で見ると3次元CADが足かせになって設計者に必要な空間認識力が養われにくいこともわかりました。

次回は初心に戻って、機械製図のルールのうち投影法や投影図の考え方から解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >