ただ使うか、自らが設計するかは決められる

機械部品の中には設計者自らが形状やサイズを決めることができるものの他に形状やサイズが変更できない規格品を選択することもできます。低コスト化が求められる製品開発において規格品を選択することが一般的ですが、より高い機能あるいは省スペース化を狙うために規格品と類似した部品をオリジナルで設計することもあります。規格品を採用する場合、カタログ番号だけで手配することも可能で図面を描く機会が少ないと言えます。今回の記事では簡単な規格品を参考に自ら図面を描くという前提で製図上の注意点を解説します。

前回は規格品であるOリングを取り上げて、設計製図の考え方を解説しました。今回もJISの規格品として締結部材として利用されるナットに着目します。

代表的な機械要素であるナットについて設計製図の考え方を知りましょう。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)製品仕様によって設計するか規格品を選択するかを決める

オリジナルでナットを設計して製作するよりJIS規格品のナットを選択することがコスト面でもっともよい設計手法になります。しかし要求される製品仕様からJIS規格品にはない材質、例えばアルミニウムやセラミックスを選択しなければいけない、あるいはスペース上の制約で規格品から形状やサイズを変更せざるを得ないという場合も多々あります。

2)規格部品の選び方と図面(六角ナットの場合)

ナットはボルトと組み合わせて部品を締結することを目的に、中央部に“めねじ”の貫通穴が加工された比較的薄い形状の機械要素部品です。外郭形状が六角形のものがもっとも一般的で“六角ナット”と呼ばれます。

ナットは使用目的別にいくつかの種類に分かれており、代表的なナットの種類を示します(表2-1)。

表2-1 代表的なナットの種類と使用目的

| 種類 | 使用目的 |

| 六角ナット | スパナやソケットレンチで締め込む一般的な締結部材 |

| ロックナット | ゆるみ止め効果を発揮するようにメーカが独自に細工を施した締結部材 |

| 四角ナット | 外郭形状が四角い薄板を利用した締結部材 |

| 六角袋ナット | 貫通するねじ穴の片面をドーム状のカバーで覆い、安全性確保と装飾性を目的に機械装置外面に利用される締結部材 |

| ウェルドナット | 溶接ナットとも呼ばれ薄い板金にめねじ加工できない場合に板材に溶接で固定するタイプの締結部材 |

| 蝶ナット | 外郭形状が蝶々の羽のような形状で、工具を使わず指で締め付けや取り外しする部位に使用する締結部材 |

材質も目的に合わせて選択しなければいけません(表2-2)。

表2-2 代表的なナット材質と使用目的

| 種類 | 使用目的 |

| スチール (SWRCH相当の炭素鋼) |

外気暴露しない、あるいは油浴環境で用いられる場合は、めっき無しのものを使用 外気暴露するため防錆や装飾を要求する場合は、電気亜鉛めっき、ニッケルめっきなど様々な表面処理を施して使用 |

| ステンレス | 食品装置や塩水雰囲気で使用するなど防錆を目的として使用 |

| チタン | 軽量化や耐薬品性、非磁性を目的に使用。ステンレスより強い |

| 樹脂 | 軽量化や非磁性を目的に使用 |

その他にJIS B 1181に六角ナットの形状別に種類が規定されています(表2-3)。

表2-3 JISが規定する六角ナットの形状の種類

| 形状別の種類 | ねじの呼び径Dの範囲 (mm) (ねじ記号Mと同義) |

||

| 名称 | ねじピッチ | 等級 | |

| 六角ナット -スタイル1※ |

並目ねじ | A | 1.6~16 |

| B | 18~64 | ||

| 細目ねじ | A | 8~16 | |

| B | 18~64 | ||

| 六角ナット -スタイル2※ |

並目ねじ | A | 1.6~16 |

| B | 18~64 | ||

| 細目ねじ | A | 8~16 | |

| B | 18~64 | ||

| 六角ナット-C | 並目ねじ | C | 5~64 |

| 六角低ナット -両面取り |

並目ねじ | A | 1.6~16 |

| B | 18~64 | ||

| 細目ねじ | A | 8~16 | |

| B | 18~64 | ||

| 六角低ナット -面取り無し |

並目ねじ | B | 1.6~10 |

※スタイル1は並高さナット、スタイル2は髙ナット

表にある等級は部品等級を表し、ねじ全体の仕上げ精度、ねじ山の精度を組み合わせて表現されており、ABCの順で精度が高くなります。

ちなみにJIS規格で規定するナットは、−50 ℃〜+150 ℃の温度範囲で使用することを前提としており、これを外れる場合は専門家から助言をうけるよう提案しています。

| ~コーヒーブレイク~ 「ねじ」という言葉について、カタカナの「ネジ」を使用している文献も散見されますが、「ねじる」が語源のためひらがなの「ねじ」が正しい表記となります。同じような言葉に「ばね」があり「はねる」が語源のため「バネ」ではなく「ばね」を使用します。 |

MISUMI(総合Webカタログ)で「JIS 1種」と表記されているものは、表2-3のスタイル1に相当します。

参考:MISUMI(総合Webカタログ)「六角ナット>ナットJIS 1種」

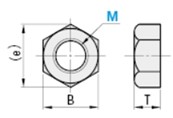

この「六角ナット>ナットJIS 1種」で示されるページの図面例と選択表(一部抜粋)を示します(図2-1)。

|

図2-1 MISUMI(総合Webカタログ) 「六角ナット>ナットJIS 1種」>外形図・規格表」 |

ナットの呼び番号はめねじの直径を呼び径とし、ピッチの数値(並目か細目で異なる)と組み合わせて表記します。一般的な締結用のねじはメートルねじを採用しており、記号「M」を呼び径の前につけます。

例えば、図2-1規格表に示した通り、ねじサイズM6の並目ピッチを選定すると、ナットの呼びは「M6×1.0」となります。

ただし、並目の場合、ねじサイズに対してピッチが1種類(M6の場合はピッチ1mm)しかないため、ピッチの数値を省略し「M6」とだけ表記します。しかし、細目ねじの場合は複数のピッチが存在するため、必ずピッチの数値を記入しなければいけません。

M6のナットにはM6サイズの同じピッチをもつボルトを組み合わせて対にします。

3)六角ナットの投影図の見かたと製図の手順

六角ナットを作図する際の思考過程順に製図を考えていきましょう。

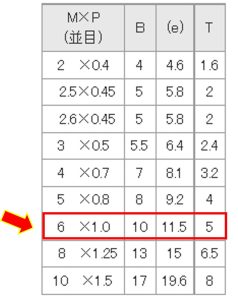

① 六角ナットの投影図の配置

まずは、投影図を描きます。この時に投影図の向きと必要最小限の投影図を選択する必要があります。製品の中でどのように取り付けられるかによって六角ナットの向きは360°変化します(図2-2)。

図2-2 製品構造に依存する六角ナットの取り付け方向の例

② 六角ナットの投影図を作図する際のポイント

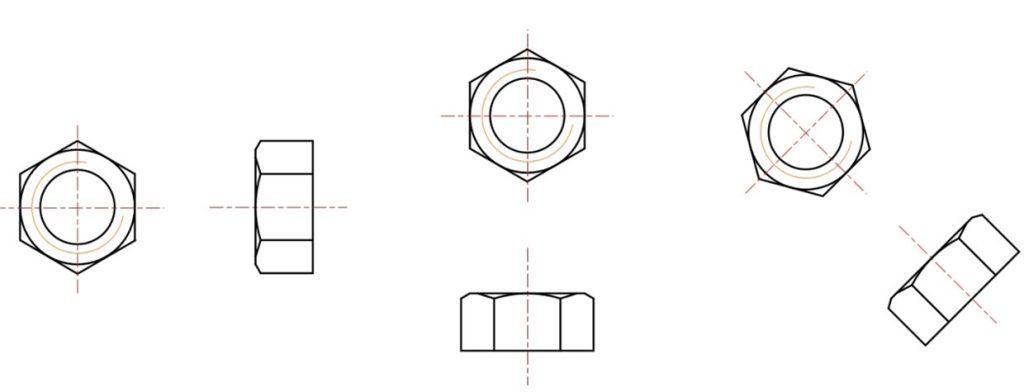

前回のOリングと同様に、基本中心線を水平方向に向けるのが一般的です。

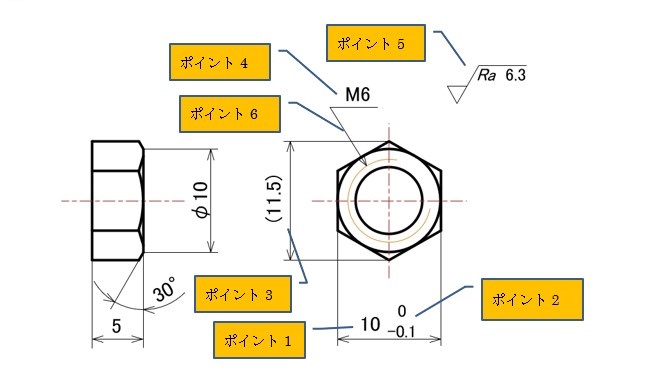

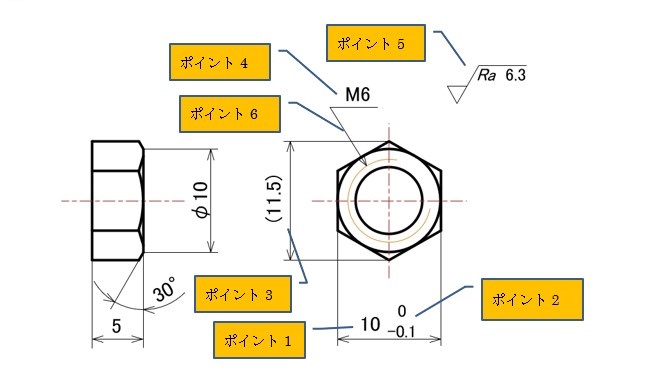

六角ナットの投影図を作図する際のポイントを解説します(図2-3)。

図2-3 六角ナットの投影図

ポイント1 正面図の向き

六角ナットの基本中心線は六角ナットを側面から見た中央にある中心線であり、それを2次元平面上のX軸方向(水平方向)に向けて配置します。

ポイント2 旋盤加工を意識した投影図の向き

左側の図の30°面取りは旋盤加工されると想定できるため右側に面取りを配置するようにします。これはナットを旋盤加工する場合に、作業者から見て左側で六角の外形を掴み、右から刃物を当てて面取りするためです(図2-4)。

図2-4 旋盤加工の面取り作業時の向き

ポイント3 JISが規定する断面図のルール

側面から見た図は全断面図にはできません。JIS製図のルールでボルトやナット、ワッシャなどの締結部材は断面にすることができないと決まっているからです。

ポイント4 ねじの投影図の描き方

ねじを丸く見える方向から見たとき、ねじの谷底を表す細い実線は、原則として右上方の1/4を切り欠きます。

ポイント5 暗黙的に決まる投影図の向き

外郭形状の六角形の向きに決まりはありませんが、JISの図例を確認する限り尖った部分を垂直方向に配置しています。

③ 寸法記入のポイント

例えば六角ナットの図面を描いて切削加工で製作するという前提で寸法記入する際のポイントを解説します。そのため、MISUMI(総合Webカタログ)で提示されている図面とは少し異なることをご了承ください(図2-5)。

図2-5 寸法記入例

ポイント1:暗黙的に省略する寸法

六角形状の対向する面の幅は1か所のみ記入し残りの隣接する2か所の幅寸法は暗黙的に省略します。また相対角度が120°(=360°/3)で等分配置(等配という)であることがわかるので角度寸法も暗黙的に省略します。製図では、0°や90°といった平行直角の角度以外に等分配置(等配という)した角度も暗黙的に省略します。また投影図から明らかに繰り返す形状であることがわかる場合も暗黙的に幅寸法(ここでは10mm)を省略します。

ポイント2:相手のサイズを考えた公差設定

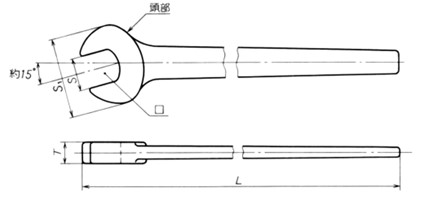

六角形状の対向する幅(二面幅という)にはマイナス公差が必要です。六角ナットは一般的にスパナあるいはソケットレンチを差し込んで締め込みます。その相手となる工具の幅寸法SとSの公差がJIS B 4630で決められています。そのため市販されているスパナの幅寸法Sに嵌合(かんごう)できる公差をナットの二面幅サイズに設定しなければいけません。JISに規定されているスパナの呼び寸法Sの公差がプラス側になっているため、ナットの二面幅の公差はマイナス側に設定します(図2-6)。

図2-6 JISに規定されるスパナの諸元

図2-6 JIS B 4630:1998

| 呼び (S寸法) |

許容差 | |

| 最小 | 最大 | |

| 5.5 | +0.02 | +0.12 |

| 6, 7, 8, 9 | +0.03 | +0.15 |

| 10, 11 | +0.04 | +0.19 |

| 12, 13 | +0.04 | +0.24 |

| 14, 16 | +0.05 | +0.27 |

| 17, 18 | +0.05 | +0.30 |

| 19, 21, 22, 23, 24 | +0.06 | +0.36 |

| 26, 27, 29, 30, 32 | +0.08 | +0.48 |

| 35, 36, 38, 41, 46, 50 | +0.10 | +0.60 |

| 54, 55, 58, 60, 63, 65, 67, 70, 71 | +0.12 | +0.72 |

| 75, 77, 80 | +0.16 | +0.85 |

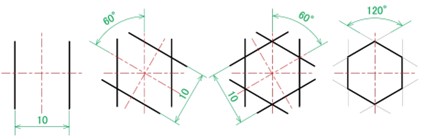

ポイント3:形状設計の成り行きで決まるサイズもある

六角形状の隣接する尖った頂点の2点間距離は成り行きで決まるため、参考寸法として括弧をつけます。下図に示す六角形状の作図過程を見れば頂点の2点間距離が成り行きで決まることが理解できると思います。つまり寸法「11.5」の寸法は、設計者は狙って設計していないし、加工者も狙って加工しないのです。そこで参考寸法として示しているのです(図2-7)。

図2-7 六角形状の作図過程(2次元CADの操作例)

ポイント4:ねじのピッチの種類

ねじサイズの並目ねじのためピッチを省略し、深さが記入されていない場合は暗黙的に貫通と解釈します。メートルねじには、並目ねじと細目ねじの2種類があります。「細目」の読み方は「さいめねじ」あるいは「ほそめねじ」のどちらかで呼ばれます(表2-4)。

表2-4 代表的なメートルねじの呼び径とピッチ

| 呼び径 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M16 | M20 | M24 |

| 並目の ピッチ |

0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.5 | 3 |

| 細目の ピッチ |

0.35 | 0.5 | 0.5 | 0.75 | 1 0.75 |

1.25 1 0.75 |

1.5 1.25 1 |

1.5 1 |

2 1.5 1 |

2 1.5 1 |

<注記>

細目ねじは並目ねじよりもピッチ(隣り合うねじ山の距離)が狭く、1回転あたりの進み量が小さいため、ゆるみ防止や微調整用のねじとして利用されます。

●並目ねじはピッチが1種類のため、ピッチを寸法として記入する必要はありません。

●細目ねじはピッチが複数種類存在するものもあり、呼び径の後にピッチを記入しなければいけません。

| (例) M8並目ねじの場合: M8 ←(一般的にピッチの数値は省略する) M8細目ねじの場合: M8×1 ←(ピッチの数値は明記しなければいけない) |

ポイント5:面の粗さ記号の使い分け

鋼を切削加工することから表面粗さを記入。今回はすべての加工面において平均粗さが6.3μm以下であることを大部分が同じ代表記号で指示します。機械加工面には表面粗さを指示しなければいけません。なぜなら、加工者はその面を加工する際にどこまできれいに仕上げなければいけないのか?あるいは粗削りのままでもよいのか?という判断ができません。

しかし、すべての加工面に表面粗さの記号を付与すると図が煩雑になって見づらくなります。そのため大部分が同じ表面性状であることを示す場合は投影図の近辺にその記号を表示するやり方です。

今回の図例では、すべての面がRa6.3(平均粗さで6.3μm以下)でよいと判断したため、代表記号は1種類だけを表記しています。

表面粗さの目安を示します(表2-5)

表2-5 表面粗さの目安

| 表面粗さ記号の数値(μm) | 設計意図 |

| Ra12.5 Ra 25 | 他部品と接触しない面でユーザーから見えない面など |

| Ra3.2 Ra 6.3 | 他部品との接触面、ユーザーから見える面など |

| Ra 1.6 | 公差クラス記号(H7など)の面、ガスケット面など |

| Ra 0.8以下 | 公差が厳しい面、機能上必要なシール面など |

ポイント6:ねじへの寸法線の当て方

ねじの寸法を指示する場合、めねじ、おねじに関係なく丸く見える方向の投影図では外側の円に寸法線の端末記号(矢)を当てます。

図2-5 寸法記入例(再掲)

4)まとめ

今回は、既製品である六角ナットの選定や、新規に製図した場合のポイントを紹介しました。カタログと違って実際に加工品を手配する場合は、相手部品との関係も考えてサイズや公差を決めなければならないこと、機械加工の場合は表面粗さも記入しなければならないことがわかったと思います。

次回は、規格品ではない金属ワッシャについて設計の考え方や製図の作法を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >