板金を接合する手段を知ろう

前回に続き、板金プレス部品における設計製図のポイントをご紹介。第3回目は板金部品と他部品の接合について解説します。

板金設計では、剛性アップや部品点数を減らしつつ機能を増やすことを目的に「接合」を利用することがあります。一般的な接合方法である“ねじ締結”以外に、強度や剛性アップ、Sub-Assy(1部品として事前に組んでおくこと)化による組み立て時の部品点数を削減することができます。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)部品内の曲げ同士を溶接して剛性アップを図る

部品を追加せず、1つの部品内の曲げを利用して溶接することで強度や剛性を高める手段を紹介します。

実務設計では、頭の中で曲げ構造を検討しながら形状を設計します。イメージすることが難しい場合は、ボール紙などを折り曲げて検討しても構いません。筆者も現役設計者時代は、ボール紙を折り曲げながらさまざまな形状を試行錯誤しました。

①スポット溶接の場合

板金同士の接合で、スポット溶接は多用されます。スポット溶接とは、抵抗発熱(ジュール熱)を利用して金属の接合することです。2枚の金属板を棒状の電極の間にはさみ、加圧しながら短時間に大電流を流すことで板金母材を局部的に溶かして接合します。

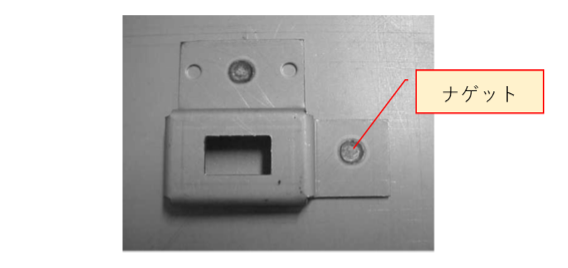

材料が溶けて接合された部分を“ナゲット”といいます(図3-1)。

スポット溶接機の電極部

ナゲット

図3-1 スポット溶接機の電極部とナゲット

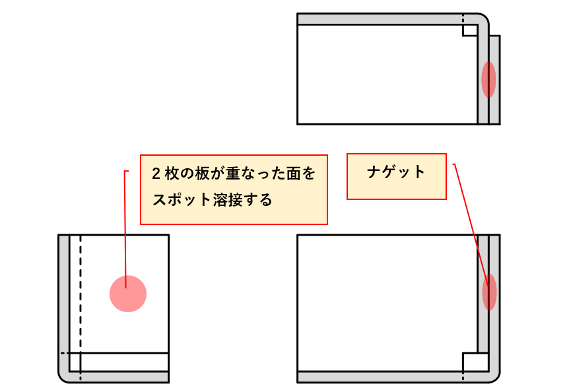

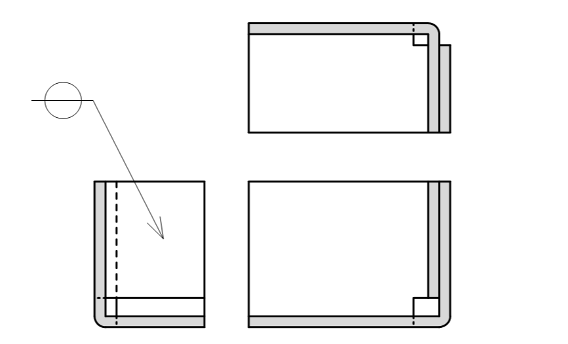

隣り合う曲げ面から直角に曲げた二面を合わせて、スポット溶接する構造を示します(図3-2)。

図3-2 1つの部品内の曲げ同士をスポット溶接する構造

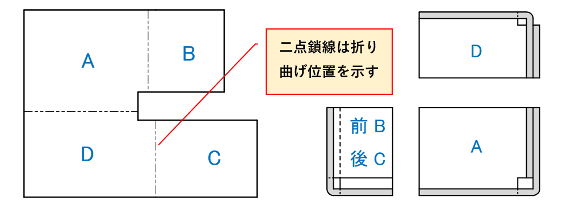

図3-2のように曲げが交錯する場合、必ず展開形状を確認しながら形状を設計しなければなりません。なぜなら、前回の記事「薄くて弱いが、とても安い加工法だ。おまえに板金が扱えるか‐荷重の向きと曲げの考え方」に掲載した図2-10 展開時に素材同士が干渉する例で解説したように、展開時に板同士が干渉してしまう可能性があるためです(図3-3)。

図3-3 展開形状と曲げのイメージ

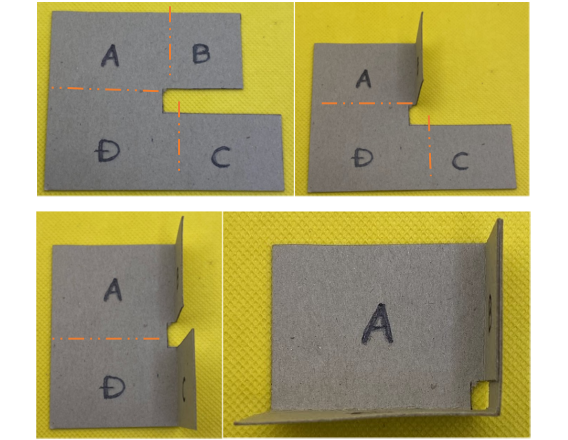

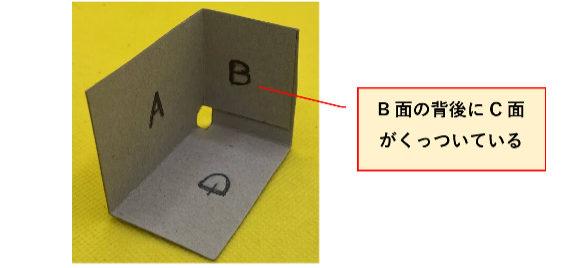

展開形状から曲げていく過程をボール紙で表現しましたので、確認しましょう(図3-4)。

図3-4 展開形状から曲げていく過程のイメージ

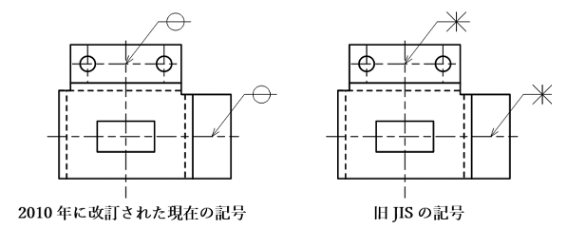

図面にスポット溶接の指示がないと、ただ折り曲げただけの部品が納品されてしまいます。そのため、図面上でスポット溶接の指示をしなければいけません(図3-5)。

図3-5 スポット溶接の指示例

| ~コーヒーブレイク~ スポット溶接する場所を打点といい、図面に打点の位置がわかるように溶接記号の矢を示します。JISによるスポット溶接の記号が変更されていますので、新旧の記号の違いを知っておきましょう。  |

②すみ肉溶接の場合

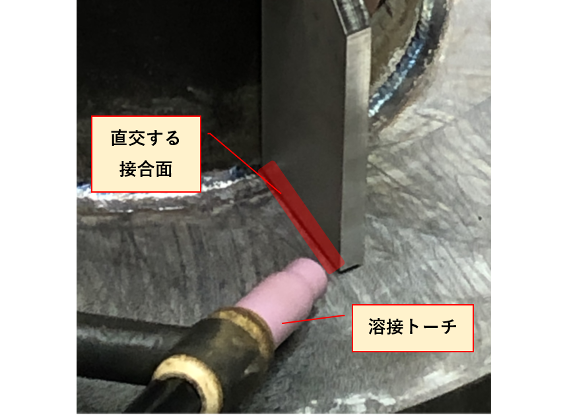

すみ肉溶接は母材を平行、あるいは直交する接合面に、ビード(溶融金属のこと)を盛って接合します(図3-6)。

図3-6 半自動アーク溶接によるすみ肉溶接直前の様子

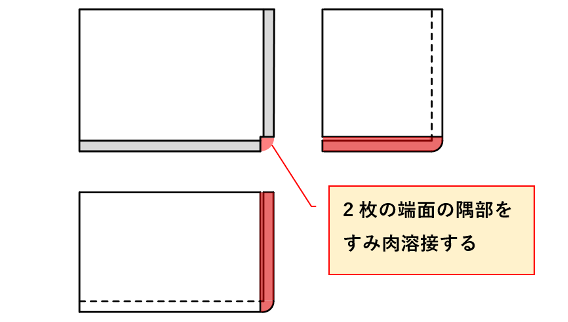

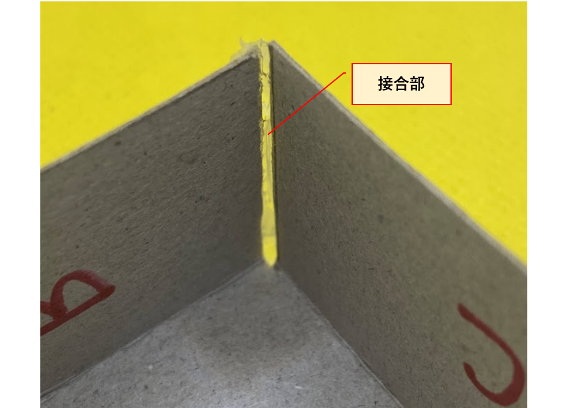

2辺を曲げたそれぞれの端面の隅部をすみ肉溶接する構造を示します(図3-7)。

図3-7 1つの部品内で曲げの端面同士をすみ肉溶接する構造

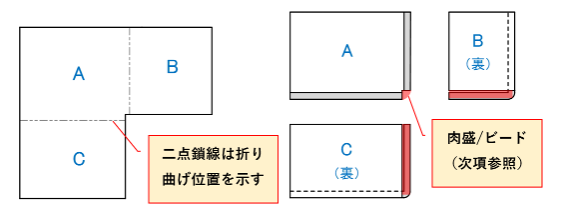

今回は2辺を曲げるだけの単純形状ですので、展開形状は頭の中でイメージできれば十分です(図3-8)。

図3-8 展開形状と曲げのイメージ

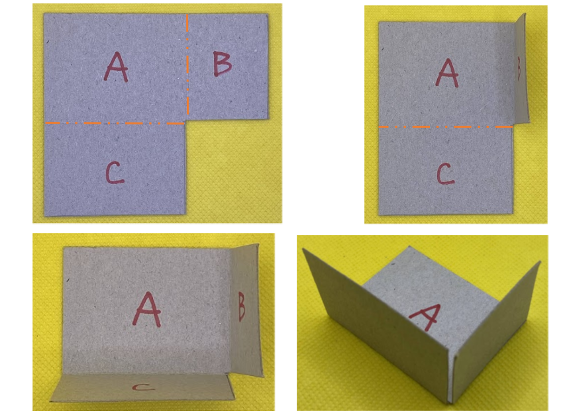

展開形状から曲げていく過程をボール紙で表現しましたので、確認しましょう(図 3-9)。

図 3-9 展開形状から曲げていく過程のイメージ

図3-9の状態では、2辺を曲げただけで剛性は高くなりません。そこで、曲げが直交する接合面をすみ肉溶接することでA面、B面、C面が接合されて剛性が高くなります。

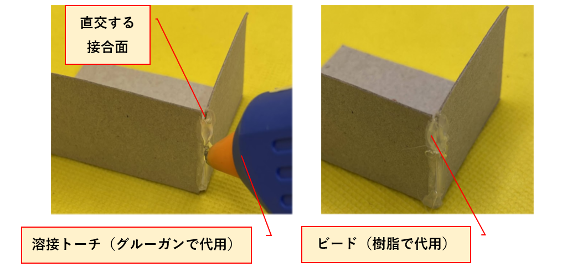

ボール紙を板金部品に、グルーガンを溶接トーチに見立てて、接合するイメージを確認しましょう(図3-10)。

図3-10 すみ肉溶接のイメージ

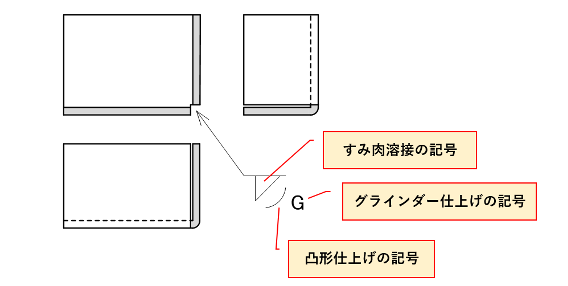

実際のすみ肉溶接でも、図3-10の右上写真のようにビードが盛り上がり、見た目が悪く商品価値がありません。そこで見栄えを要求する場合には、すみ肉溶接記号とともにグラインダーで角部を凸形にして滑らかに丸める指示を追加します(図3-11)。

図3-11 角部に丸みを持たせるすみ肉溶接の指示例

2)複数の部品を溶接で固定する

板金部品に別部品であるボルトやナット、切削加工物などを溶接で接合できます。

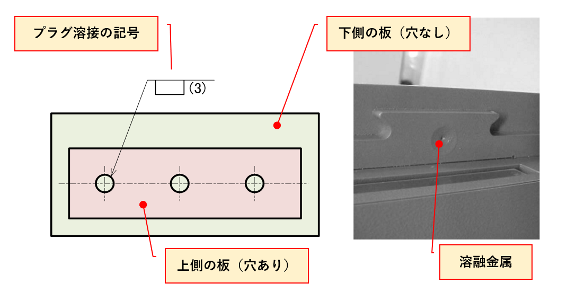

①プラグ溶接・スロット溶接の場合

薄板同士の接合には、前項で解説したスポット溶接を多用しますが、厚板同士の接合にはプラグ溶接・スロット溶接を活用できます。重ね合わせた上側の板に穴を開け、その穴を溶接による溶融金属で埋めることで下側の材料と接合するものです。丸穴を開けたものをプラグ溶接、長穴を開けたものをスロット溶接と呼び、どちらも同じ記号を用います(図3-12)。

図3-12 プラグ溶接指示と溶接実形

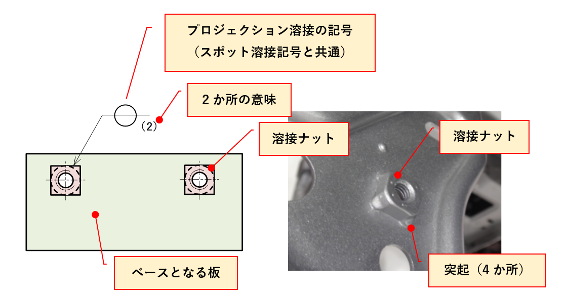

②プロジェクション溶接の場合

プロジェクション溶接とは、部材の突起部(プロジェクション)に電流を集中させて発熱を得るスポット溶接の一種で、市販されている溶接ナット(ウェルドナットともいう)を接合する場合に用いられます。溶接記号はスポット溶接と同じ記号を使います(図3-13)。

図3-13 プロジェクション溶接指示と溶接ナット

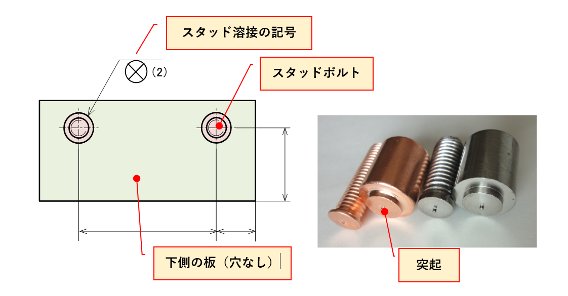

③抵抗スタッド溶接の場合

抵抗スタッド溶接とは、ボルトやナットの形状をした突起部(スタッド)と相手材間にアークを発生させて圧着する溶接方法です(図3-14)。

図3-14 抵抗スタッド溶接指示とスタッドボルト

3)複数の部品を“かしめ”て固定する

「かしめ」とは板状の材料に穴を開け、挿入物を変形させて接合する加工法をいいます。

身の回りに“かしめ”を利用した製品は、ジーンズのポケット周辺にある金属製のリベット(日本語で鋲[びょう]という)やホチキス留めなども、“かしめ”の一種です(図3-15)。

図3-15 身の回りにある“かしめ”を利用した製品の例

板金部品で使われる“かしめ”の代表例を確認しましょう。

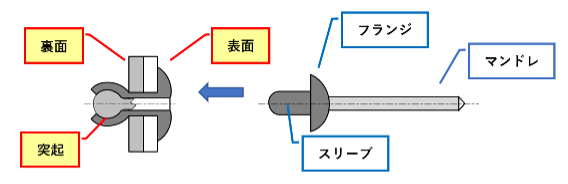

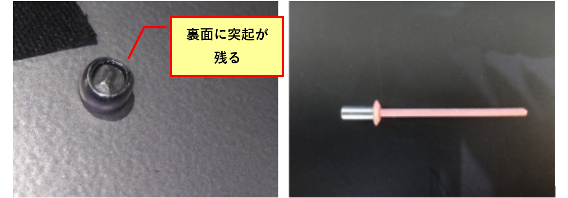

①リベット留め

ねじと比較してゆるむ恐れがないメリットと、分解できないデメリットをもつ「リベット留め」も板金接合に利用されます。片側から作業ができるブラインドリベットがよく用いられます。

ブラインドリベットとは、組み合わせる材料の片側(手が入る表面)からリベットのスリーブを挿入し、リベッターという専用工具でマンドレルを引き抜くことで、スリーブを変形させて締結します。締結部の裏側に手や治具が入りにくい密閉構造の部品に適します(図3-16)。

図3-16 ブラインドリベットの特徴と構造

ブラインドリベットは、JISに規定されていません。したがって、メーカのカタログを確認し、適用できる板厚と穴の直径などを参考にして設計します。また、リベットには鋼 ・アルミニウム ・ステンレスなどの材質があり、目的に合わせて選定します。

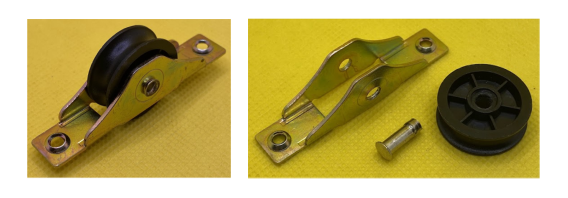

②ピンの“かしめ”

切削部品であるピンを固定する場合、リベットと同じ原理でピンの先端を変形させることで抜け止めにして固定します。ホームセンターで販売されている引き戸に使用する戸車(キャスター)を例に、構造を確認しましょう(図3-17)。

図3-17 戸車の組立状態と分解状態

この戸車のかしめ部を確認しましょう。ピンの先端に穴を開けて変形しやすいように設計しています。コの字に曲がった板金部品に回転するローラーを入れた後にピンを挿入し、ピンの先端を広げて変形させることで抜け止めにしていることがわかります(図3-18)。

図3-18 戸車から取り外したピンとかしめ部の状態

この戸車に使っているピンはオリジナルで設計されているものですから、JISやメーカのカタログに推奨する形状や寸法の例はありません。

4)まとめ

板金は曲げを工夫することで変化自在に形状を作ることができます。しかし、薄板を使用するゆえに剛性が低い、機能を追加できないという場面に出くわします。

そこで、板金部品にひと手間を加えて部品の価値を上げる手段が「溶接」であり、「かしめ」になります。これらのテクニックを知らないと板金設計を使いこなすことができません。

板金部品を設計する際に、さまざまな加工上の制約が存在します。CADで形状ができたとしても、加工すると変形して機能が出ないという状況に陥ります。

次回は、「板金べからず集」と銘打って、形状設計時に注意する点を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >