板金設計べからず集

板金設計するうえで加工限界を知る必要があります。CADでは自由に板金を打ち抜き、曲げる形状を作ることできます。しかし、実際には打ち抜けない、曲げられない、無理をすると穴や端部が変形する、部品がはがれるといった不具合が生じます。

今回は、「打抜き」「曲げ」「接合」の3つに着目して、板金部品を形状設計する際の注意点を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1) 打抜きに関する“べからず集”

JIS Z 8114によると、打抜きとは「プレス機械を用いて金属板から所定の形状に型抜きすること」と定義されます。

① 微小な追い抜きの禁止

ターレットパンチ(通称:タレパン)を使って穴を開ける場合、パンチを移動させながら追い抜き(ニブリングとも呼ぶ)することで、形状を作ります。追い抜き加工の事例を2つ紹介します。

一般的な追い抜き加工の例

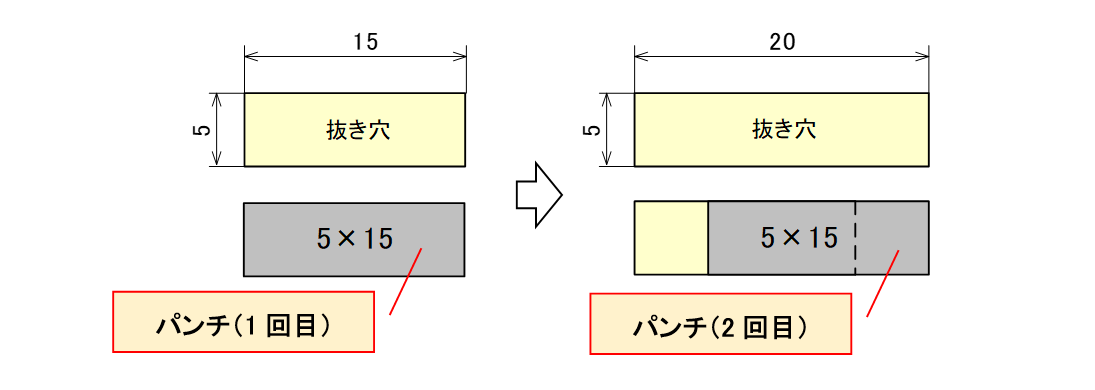

「5×15」の角形パンチを持っている加工業者が「5×20」の角穴を打ち抜く場合、最初に「5×15」の角形パンチで角穴を開けた後、同じパンチを5mmずらして打ち抜きます(図4-1)。

図4-1 一般的な追い抜きの工程

微小な追い抜き加工の例

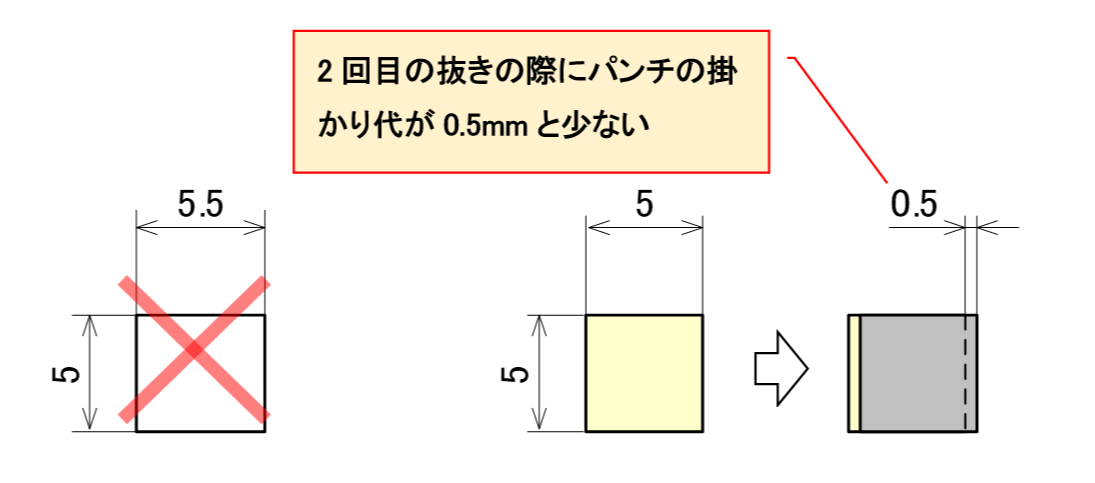

同様に、「5×5」の角形パンチを持っている加工業者が「5×5.5」の角穴を打ち抜く場合、「5×5」の正方形パンチで穴を開けた後、同じパンチを0.5mmずらして角穴を製作します。

しかし、2回目の抜きの際に、パンチが0.5mmしか母材に掛かりません。この時、母材の板厚が1mm以上と追い抜きの0.5mmより厚い場合、パンチがすべって要求する形状を打ち抜きできないことがあります(図4-2)。

図4-2 微小な追い抜きの工程

このようなパンチすべりの対策として、次のいずれかを検討します。

| <案1> | 「5×5」の穴に設計変更する。 |

| <案2> | 「5×7以上」など、板厚以上の掛かり代ができる角穴に設計変更する。 |

| <案3> | レーザー加工を選択する。(タレパン加工よりコストアップになる) |

② 打抜きの加工限界となる最小寸法

製品の小型化を目的としたり、スペースに制約があったりする場合、突起やスリット、丸穴の大きさやその位置を最小限に設計したいと考えます。打抜きの加工限界を知りましょう。

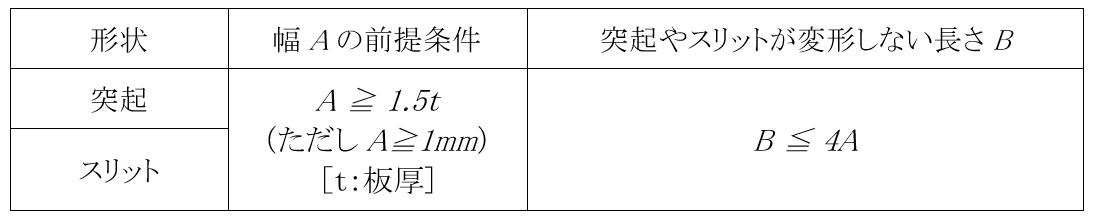

突起とスリットの最小寸法

突起とスリットの形状について最小寸法の目安を示します(図4-3)。

図4-3 突起とスリットの最小寸法

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

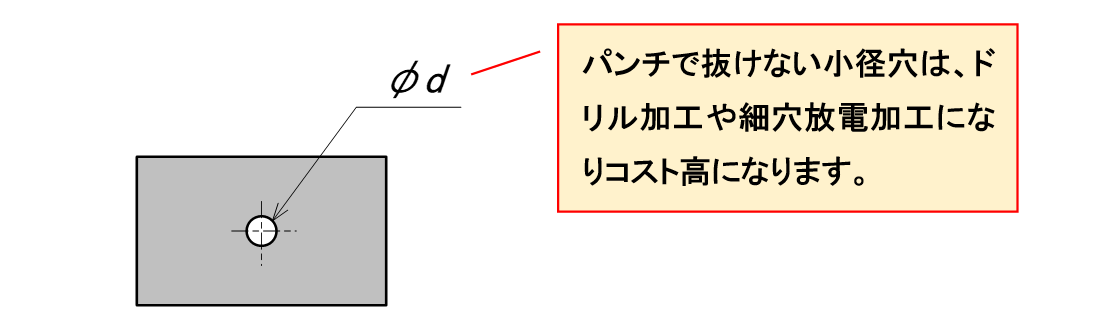

丸穴の最小寸法

丸穴の最小寸法の目安を示します(図4-4)。

図4-4 丸穴の最小寸法

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

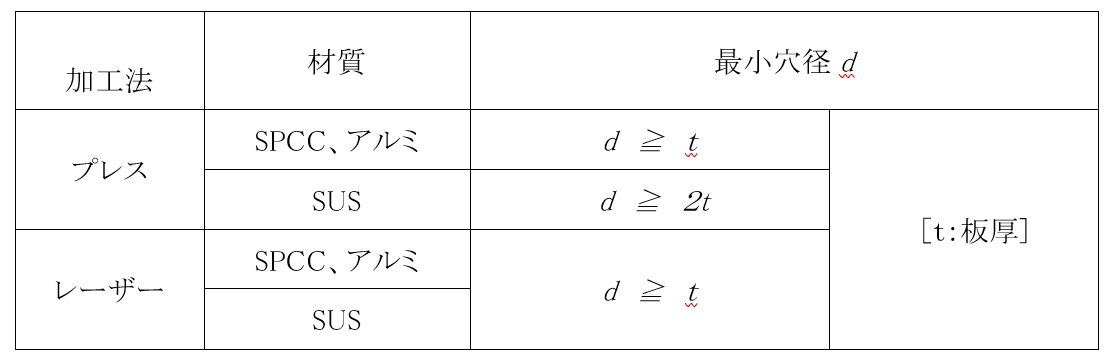

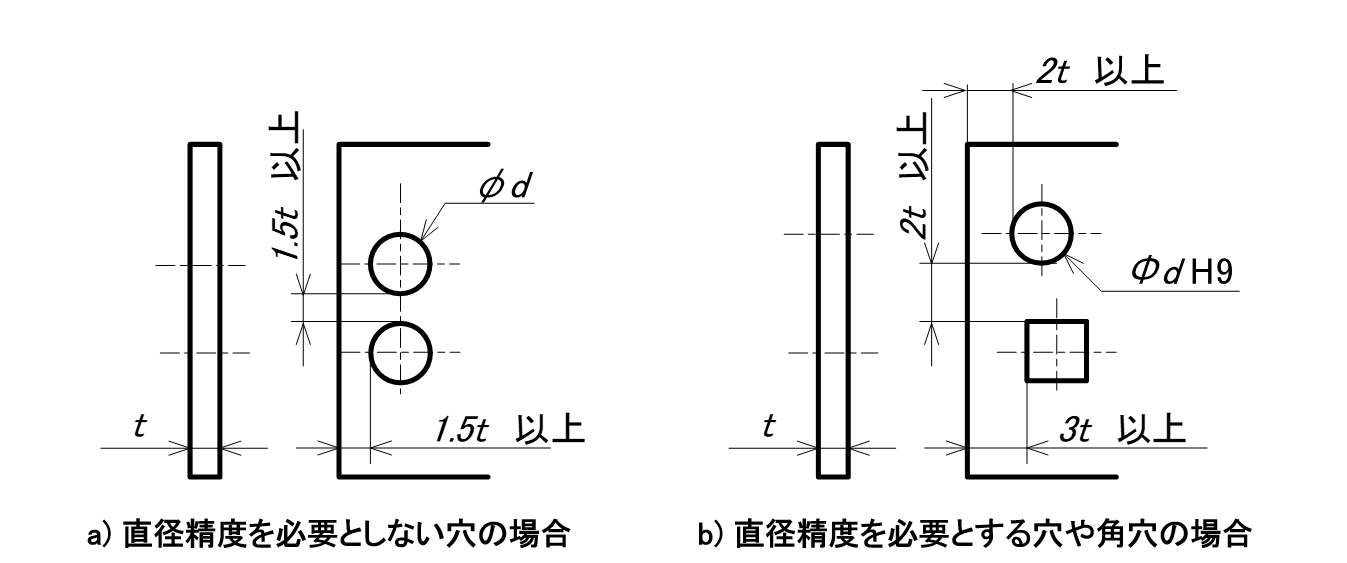

穴と端面との最小距離

端面の近くに穴を開ける場合の肉厚の最小寸法の目安を示します。ただし、材料や板厚によっても数値が変動するので製造側に確認してください(図4-5)。

図4-5 穴と端面の最小距離

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

参考:2D図面加工品サービス| meviy(メビー)ご利用ガイド>加工条件詳細

参考: 2D図面加工品サービス| meviy(メビー)ご利用ガイド>寸法公差

2) 曲げに関する“べからず集”

曲げ加工は、#15の記事で説明したようにプレスブレーキで曲げることが一般的です。

参考:曲げろ!板金はおもしろい-板金プレス加工の特徴と投影法のポイントを解説

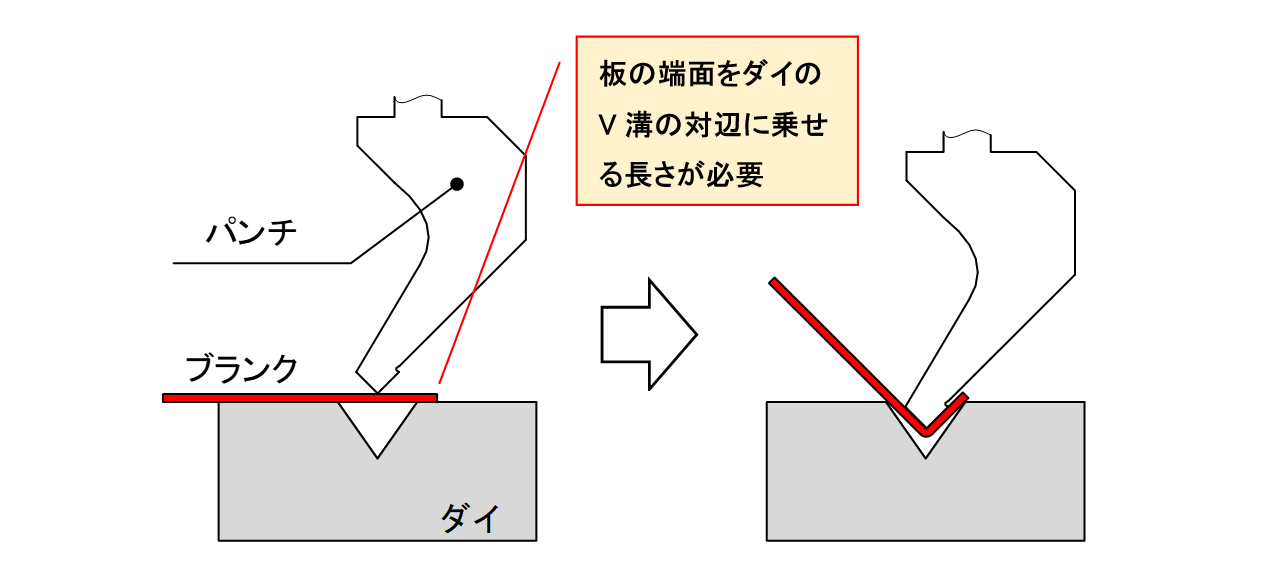

プレスブレーキに曲げ加工前の平板(ブランク)をセットする際に、板の端面がダイのV溝をまたぐ必要があるため、最低曲げ高さに制約が出ます(図4-6)。

図4-6 プレスブレーキによる曲げ加工

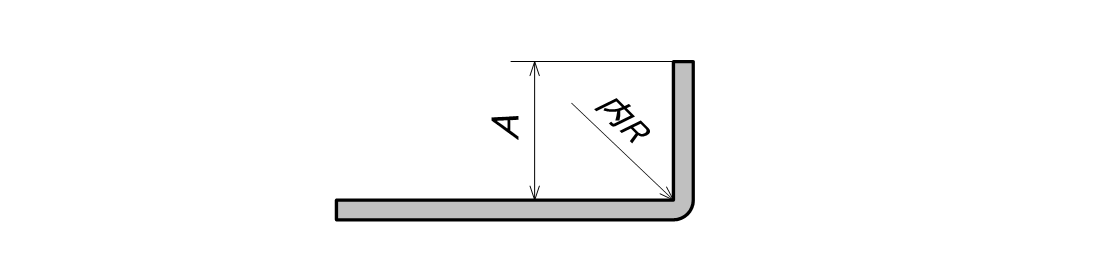

① プレスブレーキによる最小曲げ寸法

プレスブレーキによる最小曲げ寸法の目安を示します。ただし、材料や板厚、パンチとダイのサイズによっても数値が変動するのでご注意ください(図4-7)。

図4-7 プレスブレーキによる最小曲げ寸法

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

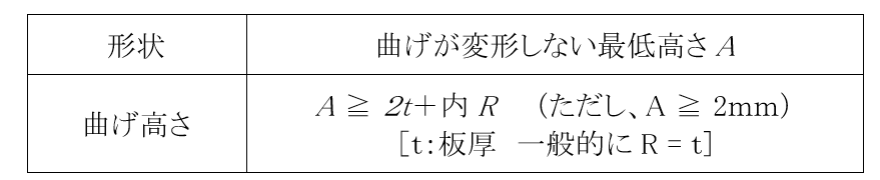

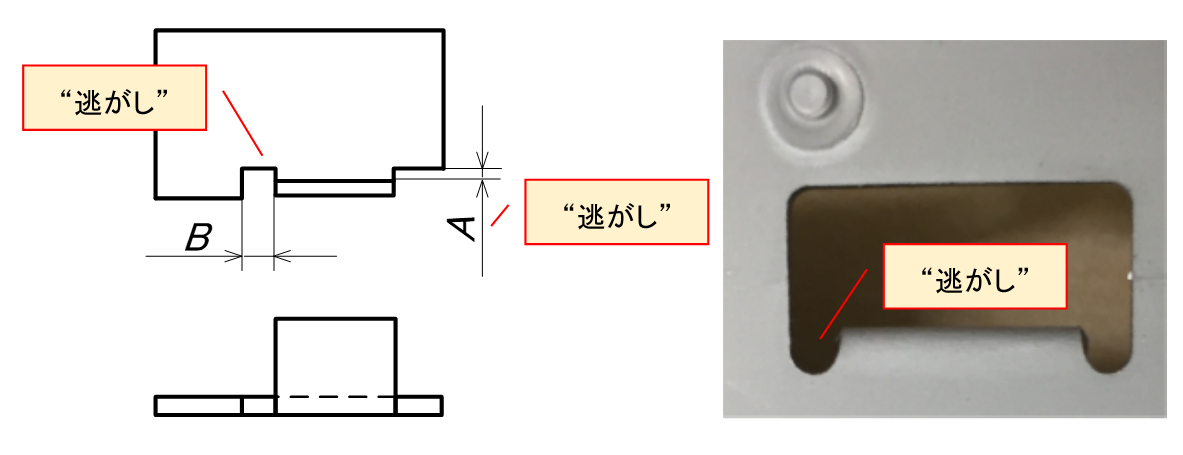

② 曲げの横の逃がし

曲げ面と切断面を同一面で、あるいは曲げの方が切断面より内側に食い込む形で曲げる場合、曲げの横には逃がし溝が必要です(図4-8)。

図4-8 曲げ横に逃がし溝がないため加工できない形状

上図のように曲げられない形状は、逃がし溝を設けなければいけません。

一般的な逃がし寸法の目安を示します。ただし、材質や板厚によっても数値が変動するので製造側に確認してください(図4-9)。

図4-9 曲げ部の逃がしサイズ

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

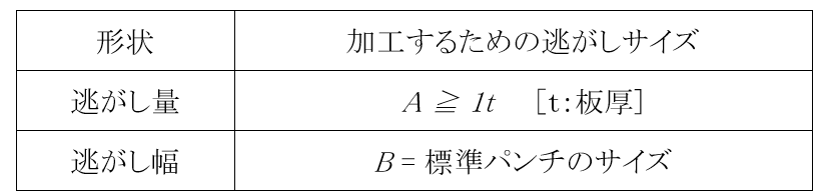

逃がし溝を付けられない場合

レーザー加工によるスリット(切り込み)を入れることで加工が可能になります。 レーザー加工によるスリットの長さは、加工にお任せにすることが多く、投影図にスリットの線を記入し、レーザー加工することを図面に明記しなければいけません(図4-10)。

図4-10 逃がし溝の代わりとなるレーザースリット

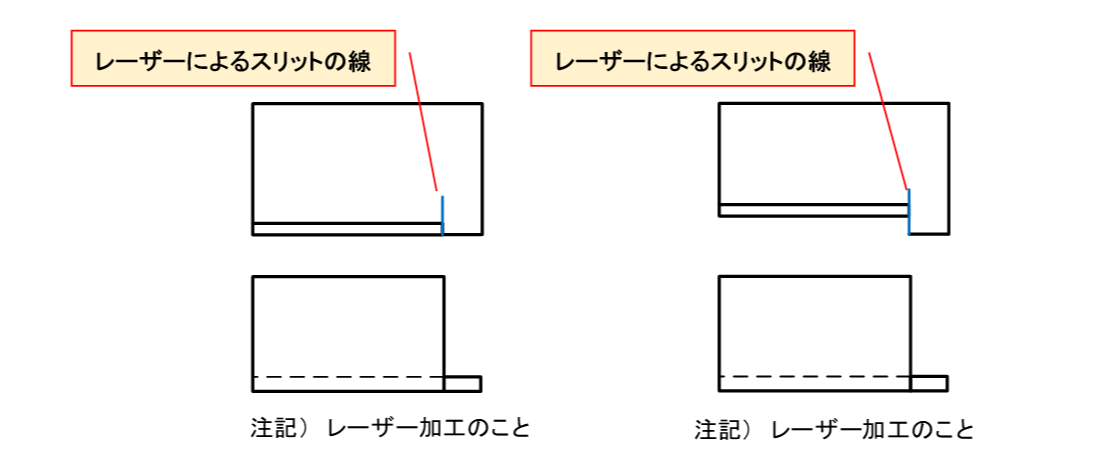

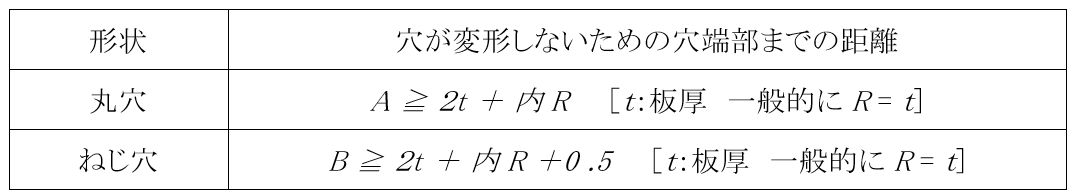

③穴を変形させないための最小距離

板金を曲げる際に、曲げの外側に引張り応力、内側に圧縮応力を受けるため、曲げに近い抜き穴が変形して機能を果たさない可能性があります。

一般的な曲げの内側から穴の端部までの最小距離の目安を示します。ただし、材料や板厚によっても数値が変動するので製造側に確認してください(図4-11)。

図4-11 穴が変形しないための曲げからの距離

※上記の関係式は一般的な値で保証値ではありません。詳細は製造側に確認してください。

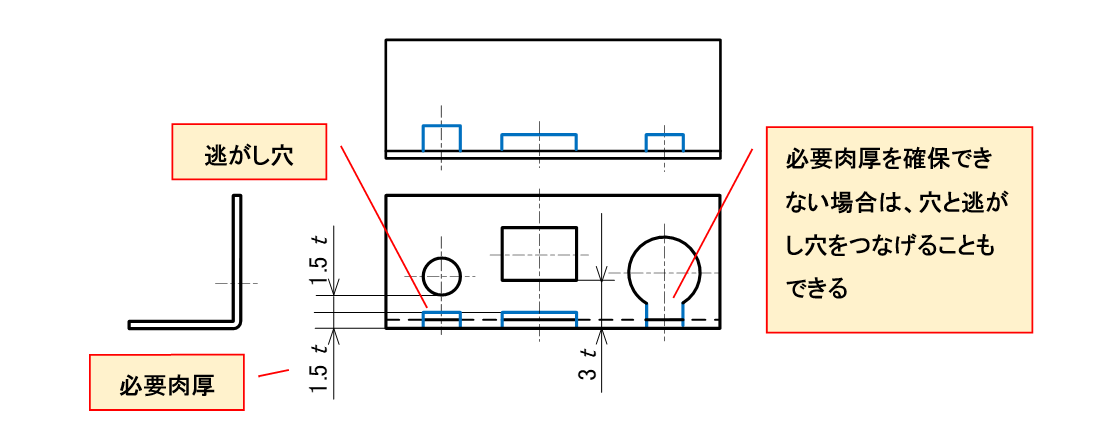

曲げの近くに穴が必要な場合

■曲げ部に逃がし穴の追加

抜き穴を設けることで穴の近辺から曲げ面を排除すれば、変形を防止できます(図4-12)。

図4-12 穴を変形させないための逃がし穴

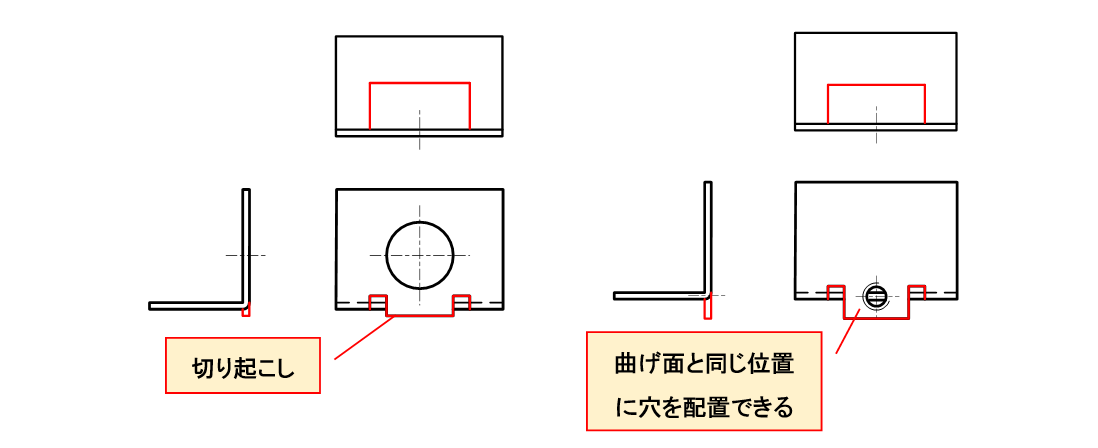

■切り起こし形状の利用

曲げの近辺にある穴で、どうしても全円の形状を残したい場合や、曲げ面位置に穴やねじ穴を要求する場合、“切り起こし”という形状を使うことができます(図4-13)。

図4-13 穴を変形させないための切り起こし

参考:2D図面加工品サービス| meviy(メビー)ご利用ガイド>曲げ加工

3) 接合に関する“べからず集”

接合とは、2つの部品をつなぎ合わせることをいい、ねじ締結やリベット留め、かしめ、溶接、接着などがあります。

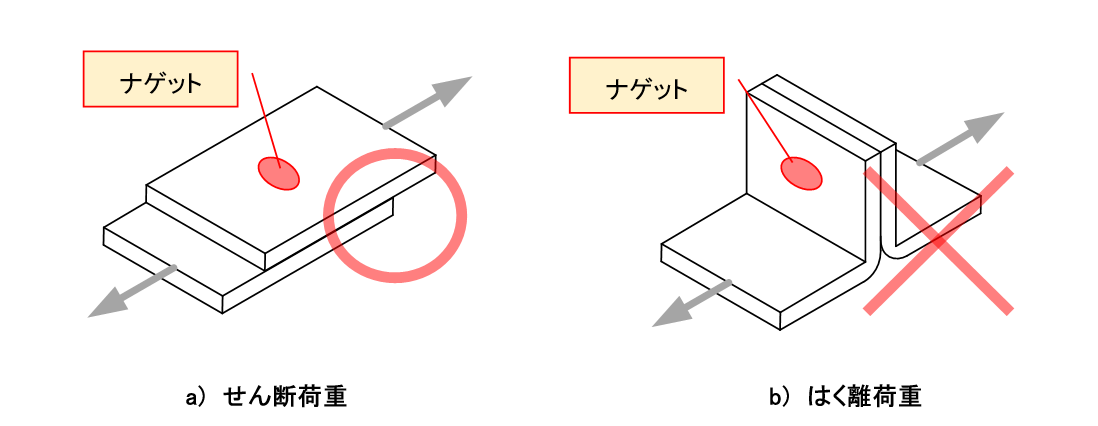

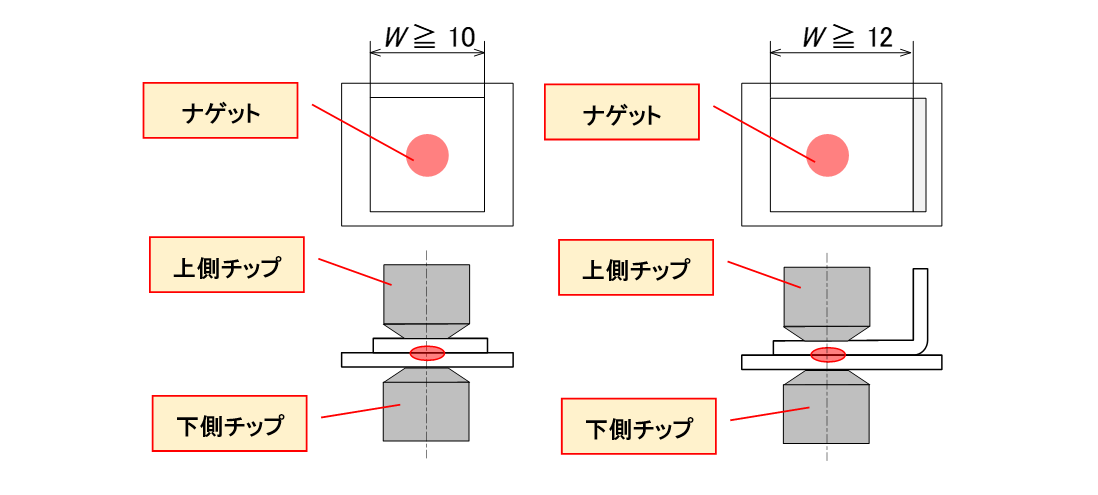

①スポット溶接の受ける荷重方向

スポット溶接によって、材料が溶けて接合された部分を“ナゲット”といいます。

ナゲットは、せん断荷重に強く、はく離荷重に弱いという特徴があります(図4-14)。

図4-14 スポット溶接部の受ける荷重方向の注意点

②スポット溶接代の確保

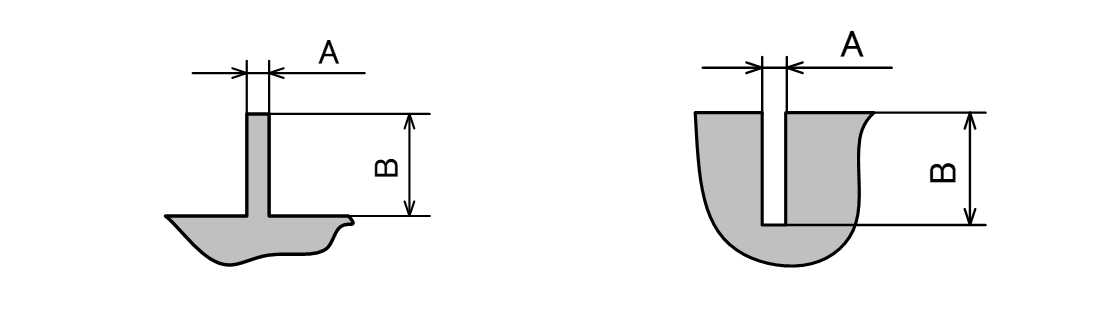

適切な強度でスポット溶接するためには、必要なスポット溶接代が決まっています。

一般的な溶接チップ(電極)の先端径は5mmです。板厚が1mm程度の薄板の場合、スポット代Wは平板で最低10mm以上、曲げ板では最低12mm以上必要となります。また、板厚が厚くなるほど直径の大きなチップを使うために、より広いスポット代を要します(図4-15)。

図4-15 必要なスポット溶接代のサイズ

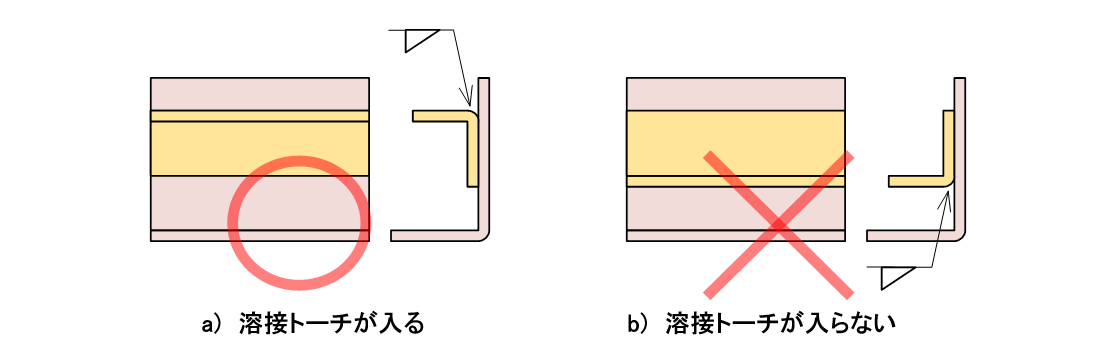

③隅肉溶接における溶接トーチの入るスぺース

比較的厚めの板の接合において、スポット溶接では強度を保証できない場合は、隅肉溶接を使うこともできます。このとき、溶接トーチ(溶接機先端のノズル部)が入るスペースがなければ溶接することができません(図4-16)。

図4-16 溶接トーチの作業性を考慮した設計

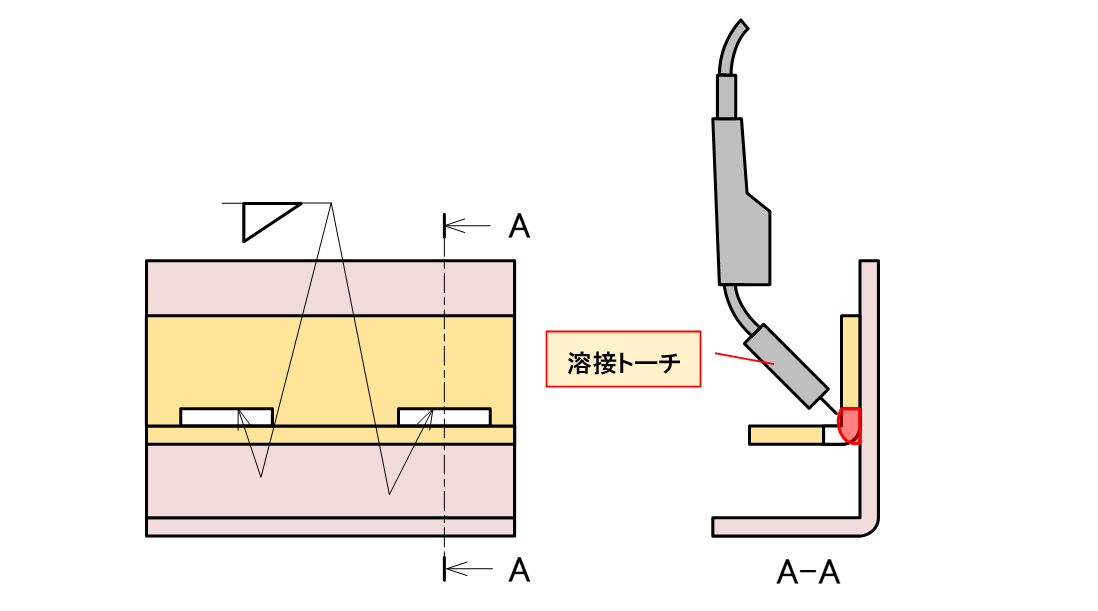

図4-16 「b)溶接トーチが入らない」 の構造で隅肉溶接をしたい場合、抜き穴を追加すれば溶接することが可能となります(図4-17)。

図4-17 抜き穴を追加して溶接トーチが入るようにした例

まとめ

製品の小型化を狙う場合、切削部品であればいくらでも小さく加工できます。しかし板金の場合、加工上の制約によって小型化するにも限界が出てきます。

板金の弱点は形状精度(平面度や直角度、平行度など)を上げることができないことです。そのうえ加工限界を無視して設計すると、図面通りの形状にならず変形した部品が納品されてクレームにつながる恐れがあります。

加工限界は、板金の材質や板厚、加工方法に依存します。今回の記事を頭の片隅に入れて、「加工できるのかな?」と設計者の勘が働いた場合は、生産技術や加工業者と会話するように心がけてください。

参考:2D図面加工品サービス| meviy(メビー)ご利用ガイド>サービス対応範囲

板金部品を製図する際に、切削部品の寸法記入と違って、どうやって寸法を入れるのが正しいのかと悩む人が多いようです。また、板金独特の寸法記入や注記もあります。

次回は、「板金図面の描き方と注意点」と銘打って、製図時に役立つ情報を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >