現在、製造業界において、IoTやAIを活用した生産拠点の「スマートファクトリー」化が推し進められています。

「スマートファクトリー」とは、工場内のあらゆる機械設備をインターネットでつなぎ、さまざまな情報を収集・分析することで、ものづくりの最適化を目指す工場のこと。 人手不足の解消といった製造業が抱える課題の解決、スマートファクトリー同士、スマートファクトリーと他のビジネスパートナーとのつながりと、さらなる生産性の向上が期待されています。

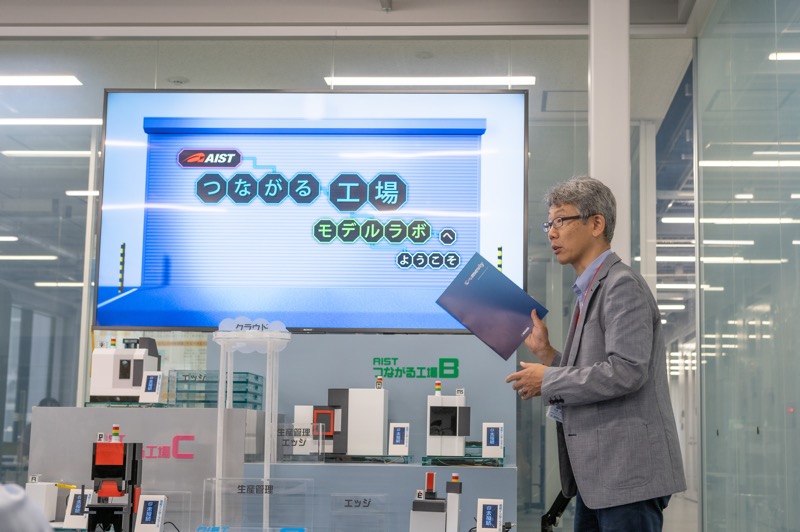

そんななか、東京都江東区・青海にある産総研臨海副都心センターで、スマートファクトリー化の実験・検証を中心とした研究開発を行う「つながる工場」プロジェクトが推進されているという情報を入手。

今回は、ミスミのmeviyチーム数名で産総研臨海副都心センターを訪れ、施設見学や今後の展望についてお伺いしました。

今回施設をご案内いただいたのは、「つながる工場」プロジェクトの発起人のひとりで、産総研臨海副都心センター、エレクトロニクス・製造領域で製造技術研究部門副研究部門長を務められている加納誠介さん。

加納さんはもともと材料の研究開発をされており、現在は機械からデータを収集・分析し、製造現場のモデル設計研究に取り組まれています。

まずはセンター内の施設を案内していただきました。

さまざまな模擬実証環境を整え、中には模擬コンビニも?

産総研臨海副都心センターには、IT、バイオ、製造の各分野の研究部門が設置され、それぞれがお互いに連携しながら研究開発を行っています。産学連携の共同研究や、技術移転の場所としても機能しているそう。

こちらはロボットを活用した創薬実験ブース。薬剤の発見やより効果的な薬品を作り出す創薬の現場は、作業者がピペットを持ち、人力で試薬を混合する……といった、地道な作業が当たり前でした。人の手による作業ゆえ、非常に細かい値までは測りきれないなど、数値の信頼性が課題になっていました。

しかし、ロボットを活用することで数値の課題は解決。それだけでなく、24時間休み無しで実験を続けることができ、さまざまな条件でのデータ取りが容易になりました。

創薬研究者が膨大な時間を費やしてきた単純な実験作業をロボットに代替できれば、研究者たちはより創造性の高い業務に時間を割くことができます。これからは外部の創薬メーカーとの連携を目指しているそうです。

長方形の機械がずらりと並んだこちらはミニマルファブスペース。多品種少量生産など、よりコンパクトなものづくりに適応した新しい半導体システムの提案をしています。

通常、半導体製造はメガファブという大きな装置を使って作業することがほとんどで、設備投資コストが大きく、少量生産の対応が難しいことが課題でした。

こちらのミニマルファブでは、より小規模の試作設計と変量多品種の設計製造を可能にし、新しいものへの挑戦ハードルを下げる手助けをしています。メガファブに比べて導入コストも低いので、よりコンパクトなものづくりを実現できます。

研究施設のなかにコンビニ? と思わず面食らってしまいますが、こちらはコンビニを例にした物流の実証実験環境です。店内をロボットが動き回り、マテリアルハンドリング【※】の検証を行ないます。

【※】生産拠点や物流拠点内の原材料や商品など、全てのモノの移動・運搬に関わる取り扱いのこと

商品の切り替えや陳列作業はコンビニを始めとした小売店で最も大変な作業のひとつ。その作業をロボットが代替するときにネックになるのが、コンビニが取り扱う商品の多さです。

ボールペンのような硬いものから、食品のような強く握ると潰れてしまうデリケートな商品まで、取り扱いが異なるさまざまな物品をロボットでどう運搬するのかは物流の大きな課題になっています。

実際にロボットが動いている映像はこちら。ロボットが物を掴めるようになった段階から、掴んだ物をどう棚に置き、どのように陳列するかの研究開発を進めているそう。将来的にはふと訪れたコンビニでロボットが商品の陳列をしている風景を見かける、なんてこともあるかもしれません。

このように産総研内部ではIoTやロボットを活用したさまざまな産業の模擬実証環境を整備し、問題解決に取り組んでいます。

機械同士をつなげることで、データ活用と「見える化」を推進

施設の見学を終えて、meviyチーム一同は今回のメインパート「つながる工場」プロジェクトのモデルラボへ向かいます。

枠に囲まれたこちらは組み立て工程やピッキングなどの動作検証ブース。複数のロボットアームが設置され、それぞれの動きの検証や、動作のデジタルスキャンが可能です。

より奥には、製造機械が設置された製造工程の模擬ブースがあります。金型加工のマシニングセンターやサーボプレス機など、実際の製造現場で使用される工作機械が多く設置されています。

「つながる工場」ではこれら工作機械をネットワークでつなぎ、それぞれの稼働状況をリアルタイムで把握しながら、データを収集する仕組みを構築しています。例えば作業中にどこかの機械に異常が発生した場合はすぐに別の工場の代替機に仕事を割り当てることができ、工程の組み換えやスケジュールの調整が容易になります。

機械同士、ひいては工場同士をネットワークでつなげることで、今まで把握できていなかった部分が見えるようになり、より現場の状況を皆が広く共有できるようになるのです。

加納さんに現在の課題を聞いたところ、「溜まったデータをどう分析し、ノウハウに還元していくか、ということ」なのだそう。

「今までは機械の情報を私たちがしっかり理解できていないのが課題でした。この加工機を何に使うのか、どういう条件ならよりうまく行くか、製品を100個作るのと1,000個作るのではどう変わるのか。そんな情報を『見える化』することで、そうした話がよりスムーズに解決できます。現状はまだ人手不足なため、外部連携を進め、企業といっしょに解析やモデルの作り方を考えていければと思っています」(加納さん)

現場の人間だけではなく、営業や経理までみんなが工場の状況を共有できるようになるのは大きな強みになるのではないでしょうか。データを収集して「見える化」する重要さを改めて再認識しました。まさしくスマートファクトリーを体現している「つながる工場」には圧巻のひとこと。

目指すのは無人化ではなく、人と機械の協働

IoTやAIを用いた製造の有機的なつながりを目の当たりにした施設見学。特に「つながる工場」の取り組みは我々meviyチームとしても大きな刺激を受けました。

「つながる工場」はいつから始まったのか、これから目指すものはなにか、改めてお話を伺いました。

―つながる工場の構想はいつからだったのでしょうか?

加納

構想としては2016年からです。2015年には、スマートマニュファクチャリングの標準化の議論が企業間で始まっていました。バラバラの加工機が並んでいても、それをどう使いこなすかがわかっていないと工場でのパフォーマンスを上げることはできませんし、働いている人たちがどう関与すればいいかがわかっていないと、人も機械も活かせません。

そこで、お互いに違うことをやっている人同士がお互いを理解するための形を作ってあげる。そんな複数の階層でのモデル化が重要だと考え、技術検証のプラットフォームとしてスタートしました。

―これまで企業との具体的なコラボレーションはありましたか?

加納

具体的なものとしてはまだまだですね。現在は『つながる工場』で加工と組み立てをまたいだコンソーシアムを作っています。そこで現在はこんなことを試したいとか、プロジェクトを立ち上げたいとか思いのある人たちに集まっていただいて、議論や提案をいただく仲間作りを進めています。設備を活用したデータ研究や、ソフトウェア開発をしたいというお問い合わせはいただいています。

―工場見学でスマートファクトリーを実感を持って受け止めることができましたが、まだまだ製造業では浸透していないように思います。これから推進していくうえでの課題とは何でしょうか?

加納

スマートファクトリー化を推し進めるにあたってはデータの取得が肝心ですが、現在の情報モデルについてもう一度見直す必要があります。例えば、『こういう情報をこういう粒度で記録しておきなさい』ということはルール化はされてはいるけど、それぞれの現場で同じ意味で言葉が違うデータが集まってきたり、同じ言葉を使っていてもシチュエーションでトーンが違ったり、ということが起こっているんですよ。

そういう意味で、データは集まっていても、それが本当に使えるデータなのかどうかを見直さないといけないし、活用するためにどうすればいいかということを考えなければいけない。現段階ではなぜこんな地道なことをしなきゃいけないんだという声もあるかもしれませんが、将来のために価値があることだと思います。

―現在はロボットや加工機など、工場設備についての変化はお伺いしているのですが、現場の作業員の環境は、スマートファクトリー化によってどう変わってくるのでしょうか?

加納

スマートファクトリー化が進めば、工場の生産ラインも大きく見直しされると思います。重いものを持ち上げるなど、作業者を筋肉がある成人男性を想定して作ったラインで、女性作業員が腰をさすりながらやっている環境は誰もが本当に働きやすい環境なのか……と考えたら、そんなことはないですよね。そのようなラインを組んでもいい仕事ができるわけがない。

男の人だったら2歩で行けたところを、女性だと3歩かかってしまうだとか、そういった些細な部分でも作業者には大きな負担になります。データを集めて分析することで、現場の方たちがより働きやすい環境を実現することができるでしょう。

―もろもろご回答いただきありがとうございました。最後に、これから「つながる工場」が目指すものを教えてください。

加納

今後スマート化を進めていくにあたって、必ずしも目指す方向は、無人化や完全自動化という話ではないと私は思います。人が関与することは決して悪いことではなく、大切なのは人と機械がどのように協働していくかですから。

例えば製品を作るとき、単発であれば人でも機械でもさばけますが、量産するときになったらどうするか。1,000個だったら、1万個だったらどうするかとなったときは、これをどうさばくのか考えなければいけない。

そういう選択が人の技術と経験に依存するのではなく、データに基づいてできるようになり、データで管理して理解されていればその判断も機械がサポートしてくれる、というのがスマートファクトリー化のメリットだと思います。発注側だけがわかっていても成り立たないので、製造に関わる人間みんながそれをできるようにならないといけない。そうした底上げを今後やっていかなくてはと感じています。

まとめ

これからの製造業で不可欠となるスマートファクトリー化について大きなヒントを得た今回の取材。実際に現場を目の当たりにすることで、現状の課題と今後どうしていくべきなのかを身に沁みて感じることができました。

製造業のデジタル化はmeviyチームの実現すべき課題のひとつ。産総研臨海副都心センターの取り組みを見習い、皆さまが働きやすい環境を作るお手伝いができれば幸いです。

(神田 匠/ノオト)

取材協力: 産総研臨海副都心センター

https://www.aist.go.jp/waterfront/