皆さんこんにちは!

電通総研の金型ソリューションチーム“Mold Planner”です。

私たちは金型設計製造を行われている製造業の皆さまに、30年以上に渡りCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

第2回目以降では、テーマごとに金型設計製造業務の様々なステージでのIT活用について事例を交えながら紹介していきたいと思います。

今回は、生産設計プロセス内のIT活用事例として、射出成形金型やプレス成形金型で作成する成形品を例に「3Dによる部品要件チェック」についてご紹介します。

これからお話する内容は、次の通りです。

- 部品要件チェックの現状と問題点

- 目指すはチェックの自動化

- 形状チェックから形状分析への展開

部品要件チェックの現状と問題点

3DCADの普及に伴い、製品設計で作成した3Dデータを生産技術部門や金型メーカーに提供し、それを活用して3Dの金型データを作成することが一般的になってきました。

金型の納期短縮やコストダウンを図るには、製品設計段階で作成した3Dモデルに部品要件(成形性、金型成立性など)が作り込まれていることが理想です。

とはいえ、製品設計者が部品要件をあまり考慮せず設計しているため、生産技術部門や金型メーカーが部品要件の検討や作り込みを行っているというのが現状ではないでしょうか。

ただ、この部品要件が十分に検討できていない場合、後から「金型が作れない」「狙った寸法が出ない」「ヒケや反りなどの成形不良が出る」などの問題が発覚し、その対策のため設計変更が必要となり、大きな手戻りが発生します。

また、金型構造が複雑になってしまうこともあり、金型の設計製作期間が長期化し、場合によっては型費や加工費が想定より高くなってしまうこともあります。

そのため、部品要件検討は非常に重要な役割を果たしています。

そのような手戻りが発生しないように十分なチェックを行う体制が必要なのですが、生産技術担当者の数は限られているため一人でチェックする部品数が多く、DRや打ち合わせ前に充分に3Dモデルを確認する時間がとれません。

また、目視チェックには限界があり、確認漏れが発生することも少なくありません。

これらの問題に対して、どの様にITを活用することで解決していけばいいのでしょうか?

そこで、私たちがご提案する効率的な部品要件チェックの活動事例を紹介します。

目指すはチェックの自動化

最近、ITを活用して部品要件チェックの効率化や省人化を狙い、最終的には自動化を目標として実務適用に取り組まれている企業が増えています。

これが実現できれば、チェックを誰が、いつやっても、抜け漏れなく、同じレベルのチェックが確実に行われ、手操作によるチェック工数を大幅に削減することが可能となります。

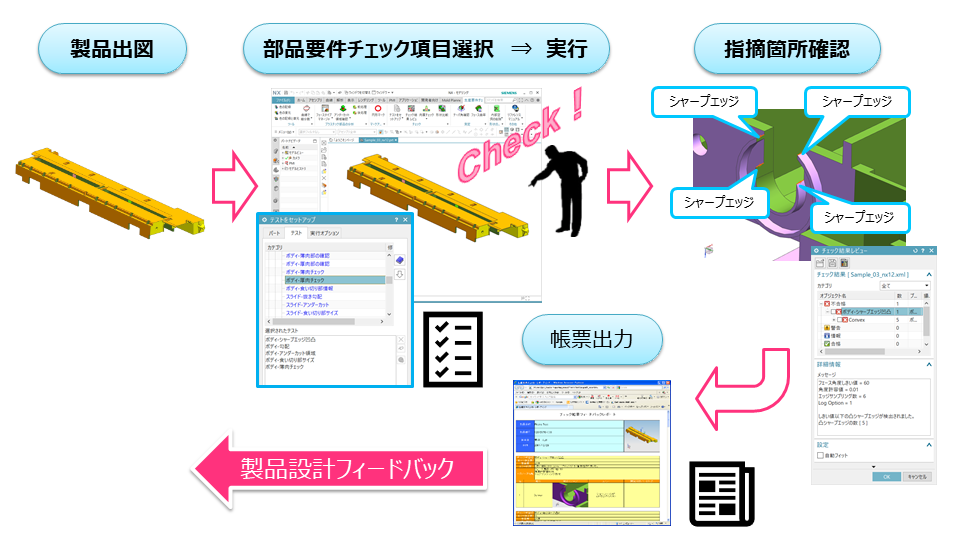

【図1】3D部品要件チェックのイメージ図

各企業の「チェックの自動化」の取り組みに対し、私たちは、長年のITツール開発経験で培った形状自動検索・形状分析技術を利用し、パッケージ化したチェックツールの提供や、自社固有のチェックツールの受託開発、ツール運用のお手伝いをしています。

以下に、私たちが開発したチェックツールの具体例をいくつか紹介します。

金型構造成立性チェック

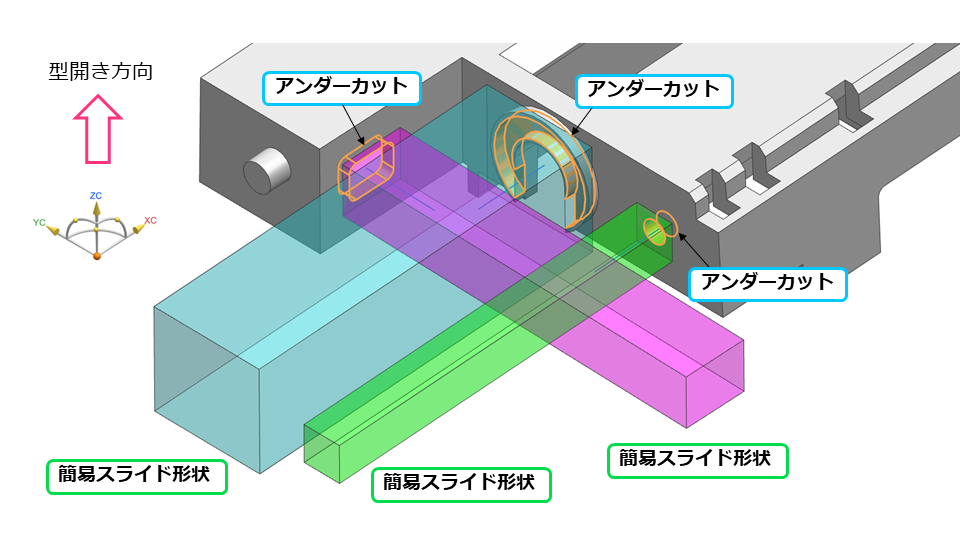

指定抜き方向から見たときのアンダーカット形状を自動的に検出します。

この形状は【図2】のように±Z方向に開閉する単純な金型では成形できず、スライド構造を組み込んだ金型で成形する必要があります。

このアンダーカット形状から、スライドの作動方向を自動的に推定し、簡易的なスライド形状を自動作成することによって、製品とスライドやスライド同士の干渉を簡単にチェックできます。

【図2】金型構造成立性チェックのイメージ図

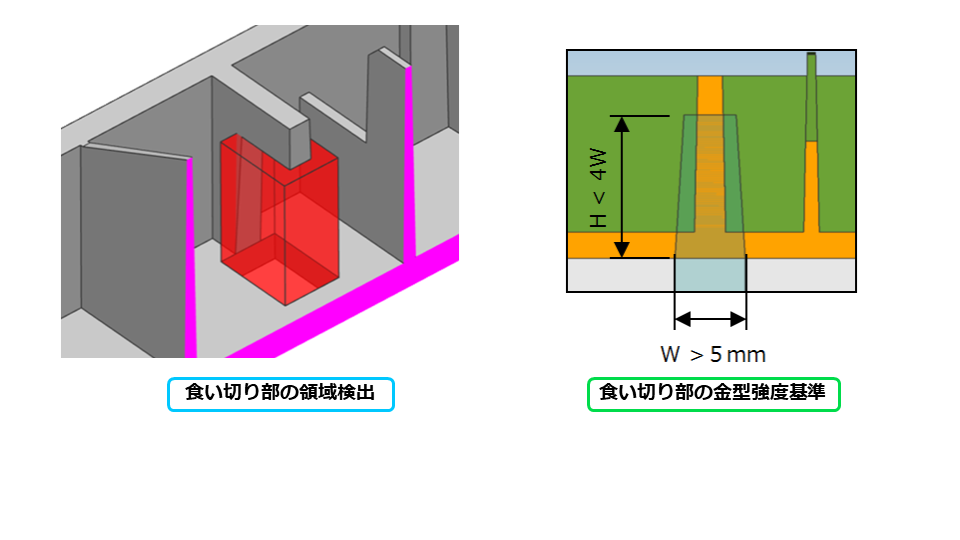

食い切り部サイズチェック

可動型と固定型の入れ子を合わせて成形品の穴を形成する食い切り部を自動的に検索します。

食い切り部は金型強度が弱くなる場合が多いため、細くて背の高い食い切り部の領域を問題箇所として検出します。

【図3】食い切り部サイズチェックのイメージ

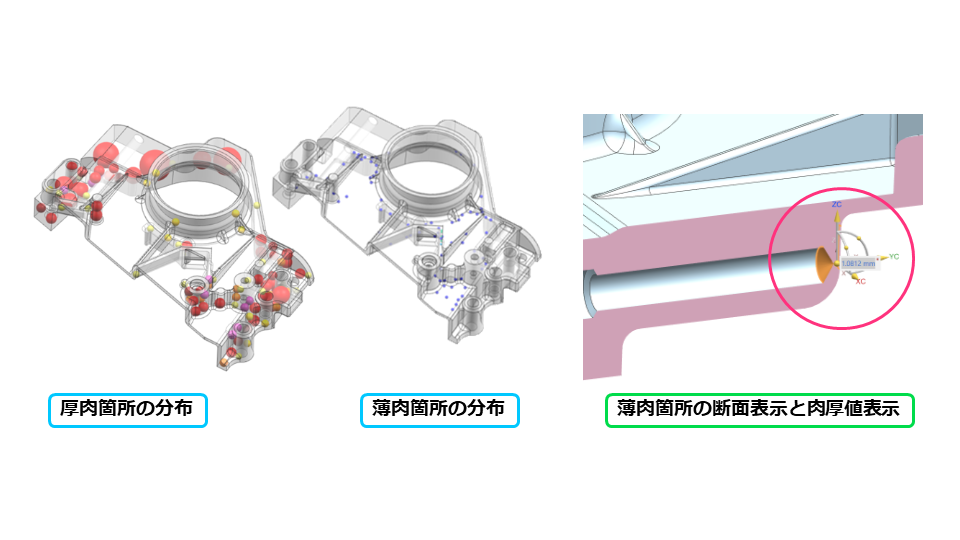

肉厚チェック

製品全体の肉厚分布の傾向を確認することができます。

ヒケや反りの原因となる厚肉箇所や、製品強度不足やショートショットの原因となる薄肉箇所に内接球を自動配置し、内接球を厚みによって色分けします。

さらに、目視確認では裏に隠れて確認しづらい箇所も、製品の断面形状を一時的に表示させ、見落としなく問題箇所を確認できます。

【図4】肉厚チェックのイメージ

さて、具体的にどのようにして「チェックの自動化」の取り組みを進めていくべきかをご説明します。 一般的には、以下のようなSTEPで進めます。

- 3D形状から判断できるチェック項目の選定

- 定量的なチェック基準の定義

- CADによる操作手順の定義

- 手動・自動チェックの見極め

以降、順に詳細を説明していきます。

1.3D形状から判断できるチェック項目の選定

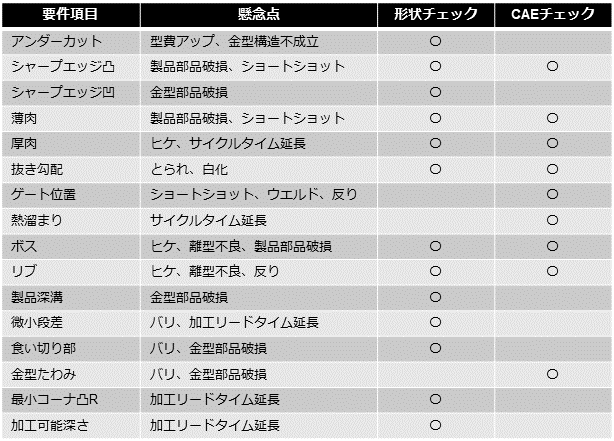

生産技術担当者が普段確認している3Dによる部品要件チェック項目の代表例を【表1】に示します。

一部、CAEでないと確認ができない項目も含まれていますが、生産技術担当者が頻繁に指摘する項目の中から、3D形状から判断できる項目を優先的に選定します。

【表1】部品要件チェックリスト

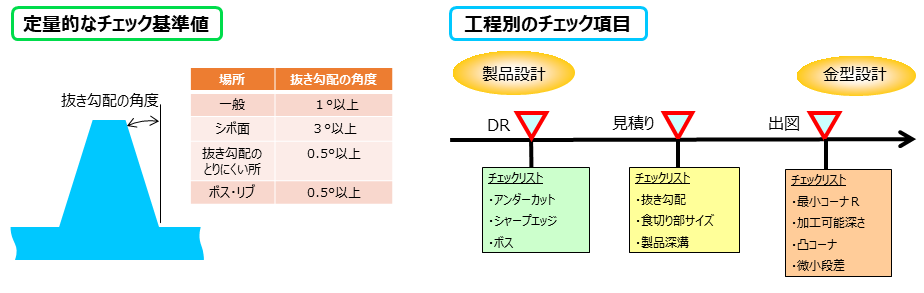

2.定量的なチェック基準の定義

チェックリストを作成し、実務でそれを利用しようとしても、チェック項目の内容が定性的な表現となってしまっていては、具体的に確認する形状や判断基準が曖昧となり、人によって確認内容にバラツキが出てしまいます。

そのため、定量的なチェック基準を明確に定義することが重要となります。

例えば、「抜き勾配は十分か?」とするより、「型開き方向から見たときの抜き勾配角度が1度未満の面がないか?」と定義すれば、誰がやっても同じチェックができるようになります。

また、同じ項目でも、材質や、製品の種別、製品サイズ等に応じて、定量的な基準が異なることも少なくありません。

それらに適応した基準を細分化して定義しておくことも必要となります。

その他、DRや出図前といったチェックのタイミングに合わせて、チェックリストを作成しておくと良いと思います。

【図5】チェック基準のイメージ図

3.CADによる操作手順の定義

3Dモデルを確認する場合のCAD操作の手順を定義することも重要です。

同じ形状確認でも担当者により違った操作をすることで判定が異なります。

一番効率的で、どのような3Dモデルでも同じ操作で確認できる手順を定義します。

4.手動・自動チェックの見極め

まず、対象となるチェック項目を以下のような効果の視点で選定します。

- 人によるCAD操作で形状の見落としのリスクがあるか

- CAD操作の手数が多いか

さらに、チェックツールが実現可能かを以下のようなシステム的な視点で検討します。

- 対象形状を自動で検索可能か

- 人の判断が都度必要か

これらの構想をまとめた後、CADのカスタマイズ機能を用いてチェックツールを開発します。

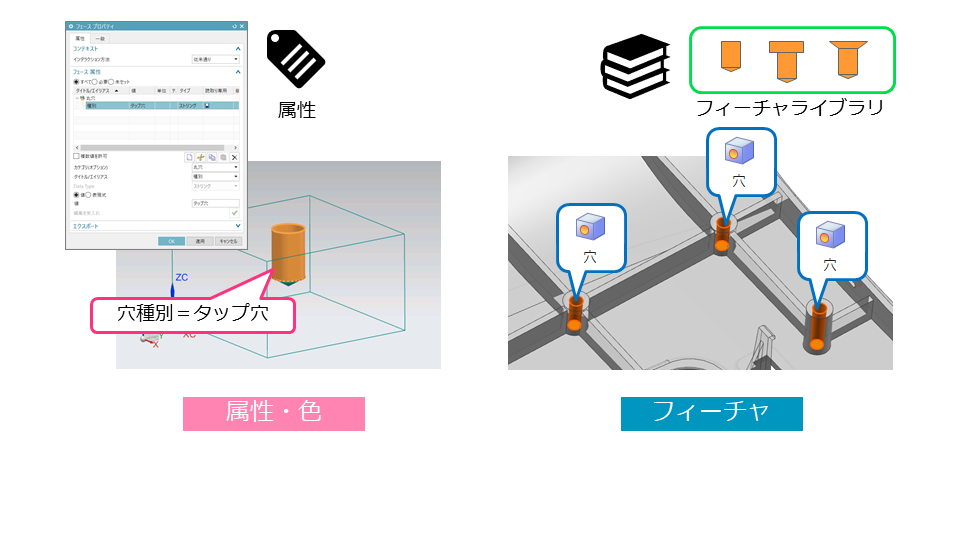

部品要件チェックを自動化するにあたっては形状を検索し、特定することが重要になります。

例えば、丸穴の円筒面に「タップ穴」や「通し穴」といった穴の種別を識別する面属性を付加しておけば、穴種別ごとに異なるチェック基準により評価がきます。

また、属性情報や色が3D形状に付加されてない場合、モデリングの履歴(フィーチャ)から形状検索することもできます。

【図6】属性や色、フィーチャによる自動検索のイメージ

ところが、製品設計者から出てくる3Dデータはデータ変換を介しているなどの理由で履歴や属性情報が無い場合が多いと思います。

そのような場合でも形状を特定できるような自動検索機能が必要となります。

私たちはこのような履歴の無い3Dデータからの部品要件チェックするパッケージを提供しています。また、部品要件チェックだけではなく、様々なソリューションを取り揃えています。ご興味のある方は、ぜひ、「部品製造の効率化」ホームページにお立ち寄りください。

以上に挙げたような取り組みを実施していくと、結果的に部品要件チェックリストの総点検をすることになります。

ベテラン技術者のアドバイスを得て、チェックルールを明確に文書にまとめておくことをお勧めします。

後々、この文書が、後任者へのチェックルールの伝承や若手の人材育成で役に立つので、ぜひ、皆さんもトライしてみてください。

形状チェックから形状分析への展開

最後に、最新トピックスを一つ紹介します。

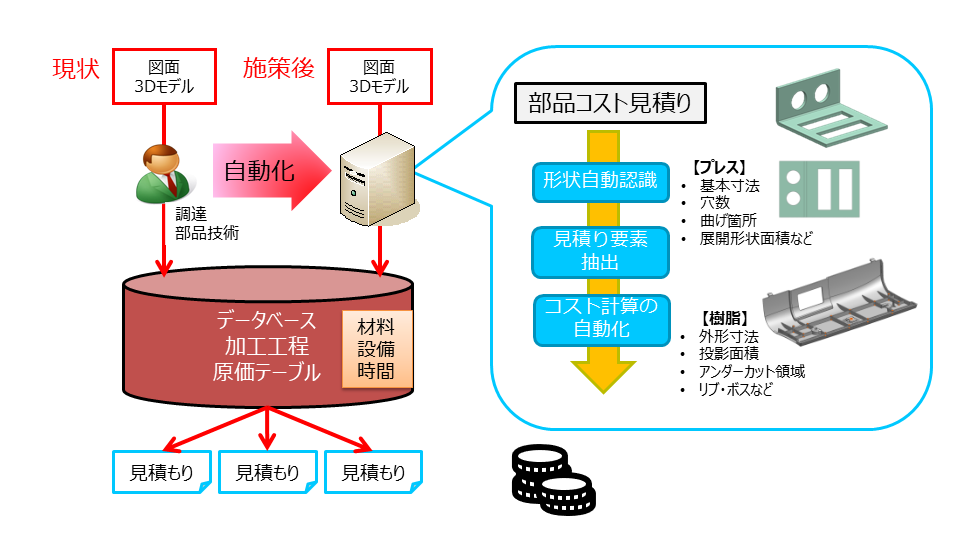

私たちのお客様から最近ご相談いただくことが多いのが、コスト見積りの効率化です。

部品技術部門や調達部門の担当者が、部品製作の概算コストを見積もる際、図面やモデルを目視で確認し、Excel計算表や見積りシステムに必要情報を手入力していますが、これを効率化したいというご要望です。

ここでいう情報の具体例としては、製品形状の外形寸法、容積、投影面積やアンダーカット、ボス、穴等の部位数といったものです。

これらは、3Dチェックツールであれば、3Dモデルから形状を自動的に検索し、測定することができます。

効率化することにより、同時に出図される数多くの部品の見積もり精度が向上され、取引先との交渉を有利に進めることが出来ます。

このように、3Dチェックツールは、単なる形状チェックにとどまらず、様々な場面で形状分析ツールとして活用する可能性を秘めています。

【図7】コスト見積りのイメージ

以上、「3Dによる部品要件チェック」についてご紹介いたしました。

次回の第3回は、”金型設計者が活用するCAEのすゝめ”についてご紹介します。

引き続きお読みいただければきっと皆さまのお役に立つヒントが得られると思います。

ぜひ、次回の記事をお楽しみに!

(おわり)