頼れる裏方の金属ワッシャ

– ここの隙間で働かせてください

前回は規格品である六角ナットを取り上げて、もし製図したらという仮定の下での製図上の注意点を解説しました。今回はオリジナル設計品でスペーサーとして利用される金属ワッシャに2点に着目します。

スペーサーとは、日本語で間座(かんざ)と訳され古い図面では部品名称に「カンザ」と記入することも散見されました。日本語の名称のとおり、部品間の隙間に挿入して位置調整の機能を持たせた部品です。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)オリジナルで設計する部品の図面を描く「金属ワッシャ」

今回の金属ワッシャは一般的に隙間埋めとして利用したり、ボルトの共通化によってボルト長の調整用としたりして使用します。スペーサーとして使用するワッシャの形状は、比較的単純な形状をしていることが多いのですが、規格品では微妙に形状やサイズが合わずにオリジナルとして設計せざるを得ない場合があります。

金属製ワッシャについて設計製図の考え方を知りましょう。

2)標準部品の選び方と図面「金属ワッシャ -ザグリ穴タイプ-」

ワッシャとは、一般的にボルト頭と相手部材の間に挿入する穴の開いた薄板円盤状の部品を指します。しかしMISUMIの総合Webカタログでは薄板円盤形状でないものも「ワッシャ」という文言を使用しているため本稿でも「ワッシャ」と呼びます。個人的には「スペーサー」あるいは「カラー」「ボス」と呼ぶことが多いのではないかと思います。

MISUMI(総合Webカタログ)に掲載されているざぐりタイプの金属ワッシャは、その形状から1本のボルト頭を隠しつつねじ長さを調整するため、あるいは金属ワッシャの外径を使って位置決めに使用するものと考えられます。

参考:MISUMI(総合Webカタログ)「金属ワッシャ -ザグリ穴タイプ-」

“ざぐり”という言葉は日常生活で使うことが少ないため知らない人も多いと思います。ざぐりは次の2種類があります。

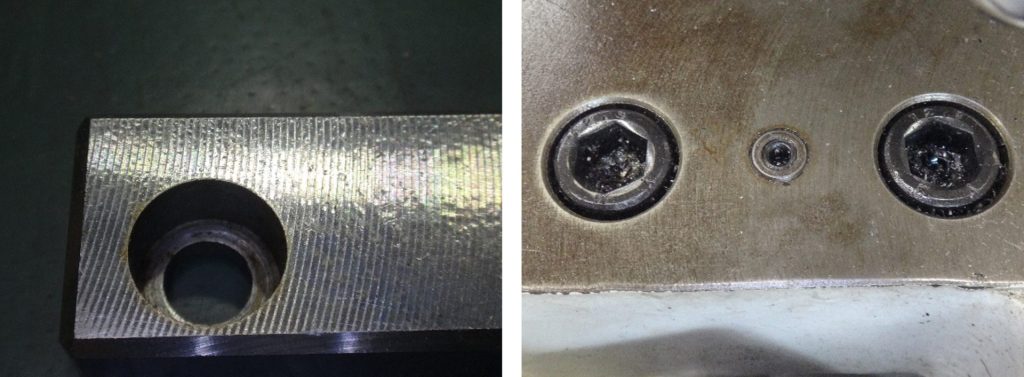

① 深ざぐり

ボルト挿入面側にボルト頭を隠す目的で座面を深く掘り下げた段付きの貫通穴で、ボルトを締め付けるために六角穴付きボルトを使用します(図3-1)。

図3-1 深ざぐりと六角穴付きボルト

② 浅いざぐり

ボルト座面が接触する面の穴との直角度と表面粗さを整えることをいい、ざぐり深さはせいぜい1mm程度のものを言います。一般的な六角頭のボルトが使用できます(図3-2)。

図3-2 浅いざぐり

| ~コーヒーブレイク~ 「ねじ」という言葉について、カタカナの「ネジ」を使用している文献も散見されますが、「ねじる」が語源のためひらがなの「ねじ」が正しい表記となります。同じような言葉に「ばね」があり「はねる」が語源のため「バネ」ではなく「ばね」を使用します。 |

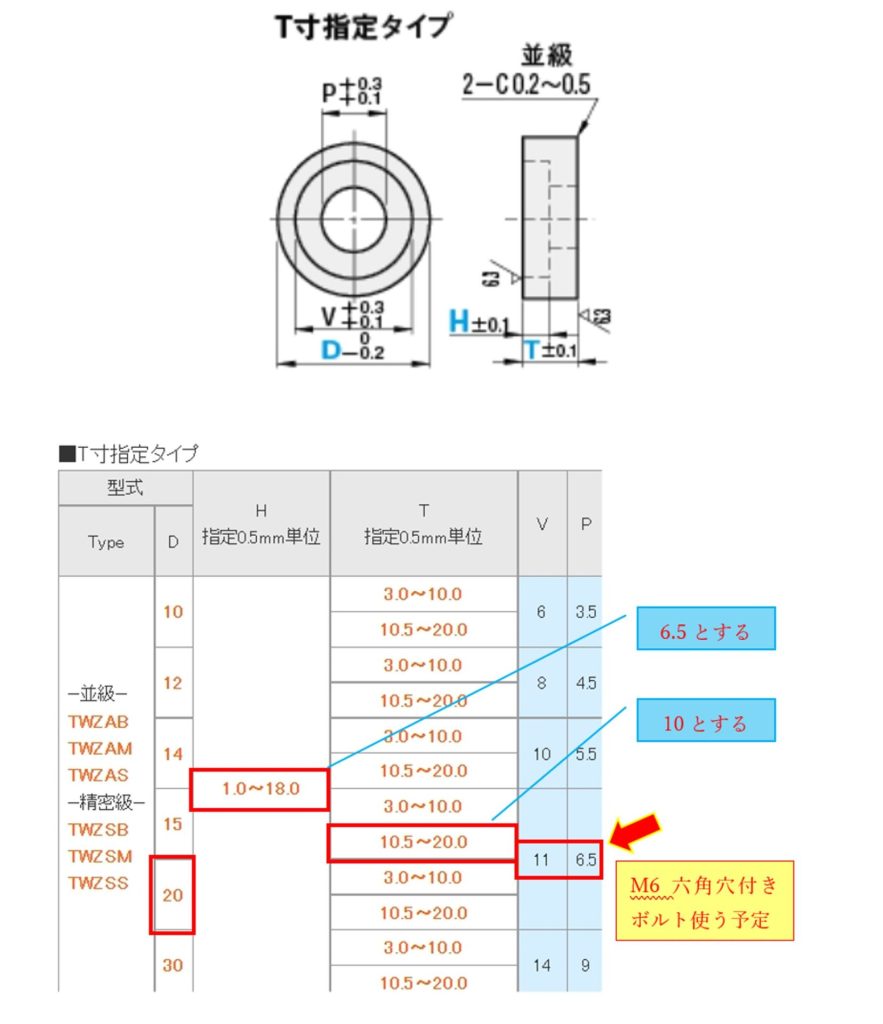

MISUMI(総合Webカタログ)では型式指定する際に外径Dを基準に選定するようになっていますが、設計意図的に使用するボルト直径が先に決まると想定されます。

したがって、選定表の穴径Pのサイズ(赤矢印)から選ぶ手順になることが一般的です(図3-3)。

図3-3 MISUMI「金属ワッシャ -ザグリ穴タイプ-」外形図・規格表

図3-3でざぐり深さであるH寸法を「6.5mm」に設定したのは、JIS規格から六角穴付きボルトの頭の最大高さが6mmなので、金属ワッシャの端面に対して少しだけボルト頭の上面を引っ込めたいという気持ちから決めています(図3-4)。

図3-4 六角穴付きボルトを挿入した状態図

3)投影図の見かたと製図の手順

金属ワッシャ(ざぐりタイプ)を作図する際の思考過程順に製図を考えていきましょう。

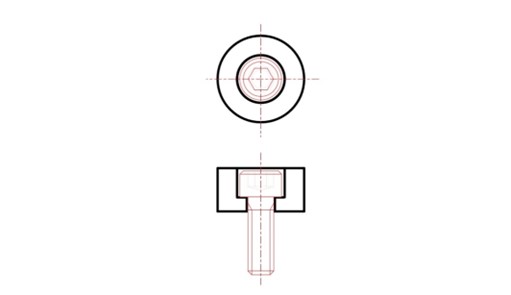

① 金属ワッシャの投影図の配置

まずは、投影図を描きます。この時の問題になるのが投影図の向きと必要最小限の投影図の選択になります。製品の中でどのように取り付けられるかによって金属ワッシャの向きは360°変化します(図3-5)。

図3-5 製品構造に依存する金属ワッシャ(ざぐりタイプ)の取り付け方向の例

② 金属ワッシャの投影図を作図する際のポイント

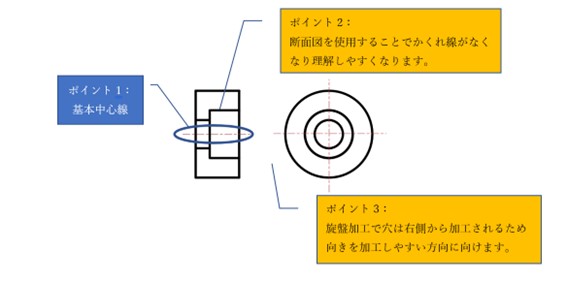

金属ワッシャ(ざぐりタイプ)の投影図を作図する際のポイントを解説します(図3-6)。

図3-6 金属ワッシャ(ざぐりタイプ)の投影図例

ポイント1 正面図の向き

金属ワッシャ(ざぐりタイプ)の基本中心線は金属ワッシャを側面から見た中央にある中心線であり、それを2次元の直交座標上のX軸方向(水平方向)に向けて配置します。これが正面図になります。

ポイント2 かくれ線をなくすための断面図の活用

側面から見た図は断面図にすることでかくれ線を使わずに済むため形状の理解度が向上します。

ポイント3 旋盤加工を意識した投影図の向き

円筒形状であることから旋盤加工されると考えられ、穴の段差加工は右側から刃物が入るので、穴の向きを加工しやすい右側に向けます。

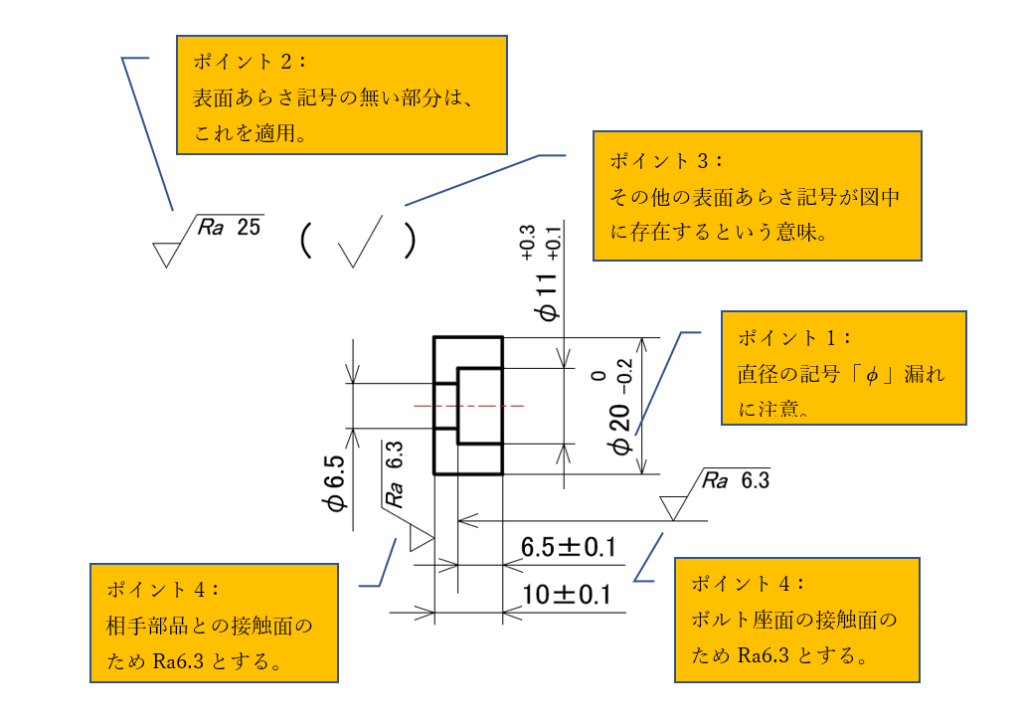

③ 金属ワッシャの寸法記入のポイント

切削加工で金属ワッシャ(ざぐりタイプ)を製作するという前提で寸法記入する際のポイントを解説します。そのため、MISUMI(総合Webカタログ)

で提示されている図面とは少し異なることをご了承ください(図3-7と図3-8)。

図3-7 寸法記入例(1)

ポイント1 寸法補助記号忘れに注意

断面形状の投影図と直径を表す記号「φ(ふぁい)」を使うことで丸く見える方向の投影図を省略して1つの投影図だけで形状を表現できます。

ポイント2 大部分が同じ表面性状の場合の指示

金属を切削加工する場合、必ず表面粗さを記入しなければいけません。相手部品と接触しない面が多いため、その部分を代表記号として投影図の近辺に配置します。接触面でないことから粗さが悪くても気にしない平均粗さを25μm以下で指示します。

ポイント3 その他の表面性状があることを示す場合の指示

これ以外の粗さの数値を要求する場合には他の記号があるという基本記号を括弧で示し、他の記号は図中に個別に記入します。

ポイント4 表面粗さ記号の使い分け

表面粗さの目安を示します(表3-1)。

| 表面粗さ記号の数値(μm) | 設計意図 |

| Ra12.5~Ra 25 | 他部品と接触しない面でユーザーから見えない面など |

| Ra3.2~Ra 6.3 | 他部品との接触面、ユーザーから見える面など |

| Ra 1.6 | 公差クラス記号(H7など)の面、ガスケット面など |

| Ra 0.8以下 | 公差が厳しい面、機能上必要な面(シール面)など |

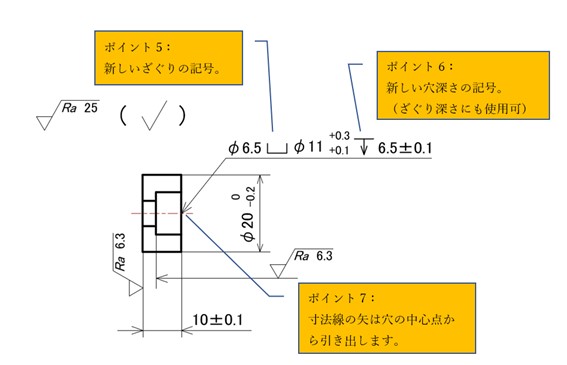

図3-8 寸法記入例(2)

ポイント5 ざぐりを表す寸法補助記号

2010年にJISに追加された寸法補助記号でざぐりの記号を使います。

ポイント6 穴深さを表す寸法補助記号

2010年にJISに追加された寸法補助記号で穴深さの記号を使います。

ポイント7 側面から見た穴の寸法指示

穴を側面から見た図に穴の寸法線を指す場合、穴の入り口の中心点から矢を引き出します。

4)標準部品の選び方と図面「金属ワッシャ -ボルト穴付タイプ-」

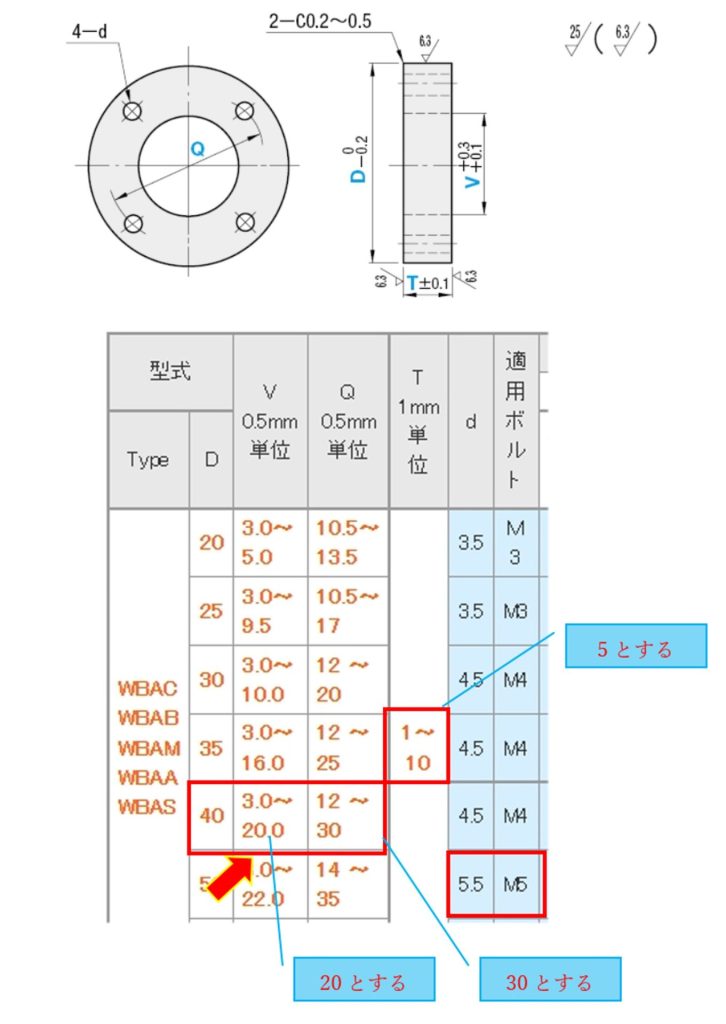

MISUMI(総合Webカタログ)に掲載されているボルト穴付タイプの金属ワッシャは、その形状から隣接する機械部品との隙間埋め、あるいは共通化のために4本のボルトのねじ長さを調整するために使用するものと考えられます。

参考:MISUMI(総合Webカタログ)「金属ワッシャ -ボルト穴付タイプ-」

MISUMI(総合Webカタログ)では型式指定する際に外径Dを基準に選定するようになっていますが、設計意図的に内径Vと使用するボルトの直径から選定することが多いと思います。

したがって、選定表の穴径Pのサイズ(赤矢印)から選ぶ手順になることが一般的です(図3-9)。

図3-9 MISUMI「金属ワッシャ -ボルト穴付タイプ-」外形図・規格表

5)金属ワッシャ(ボルト穴付タイプ)の投影図の見かたと製図の手順

金属ワッシャ(ボルト穴付タイプ)を作図する際の思考過程順に製図を考えていきましょう。

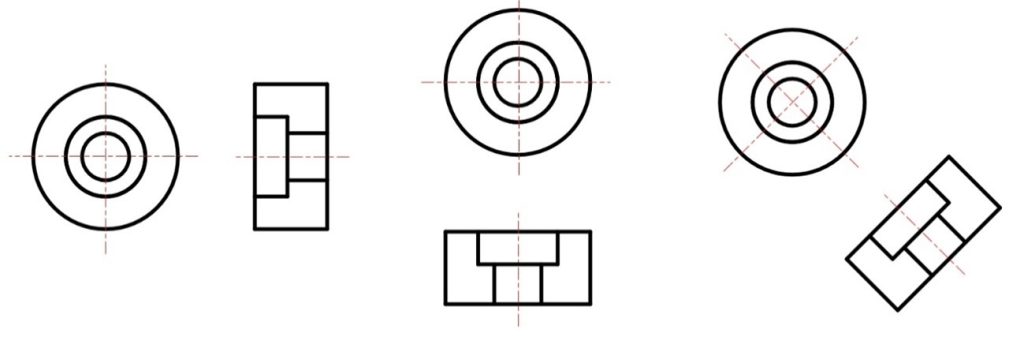

① 金属ワッシャ(ボルト穴付タイプ)の投影図の配置

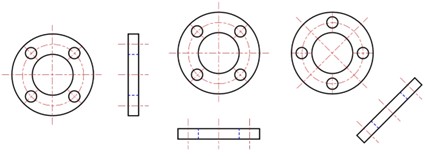

まずは、投影図を描きます。この時の問題になるのが投影図の向きと必要最小限の投影図の選択になります。製品の中でどのように取り付けられるかによって金属ワッシャの向きは360°変化します(図3-10)。

図3-10 製品構造に依存する金属ワッシャ(ボルト穴付タイプ)の取り付け方向の例

② 金属ワッシャ(ボルト穴付タイプ)の投影図を作図する際のポイント

これまでに説明してきたように、基本中心線を水平方向に向けるのが一般的です。

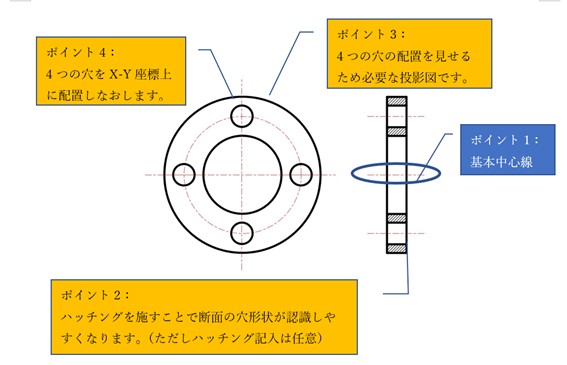

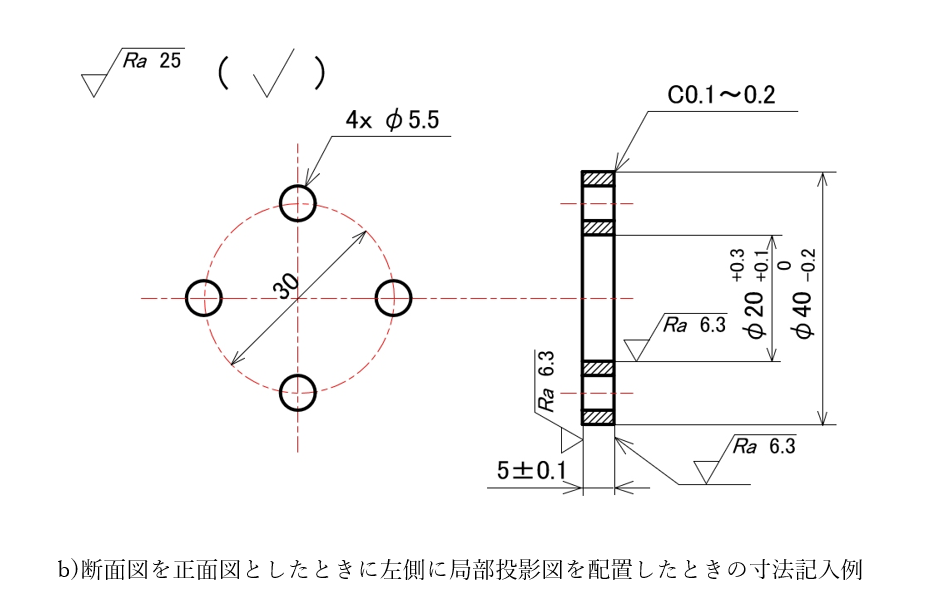

金属ワッシャ(ボルト穴付タイプ)の投影図を作図する際のポイントを解説します(図3-11)。

図3-11 金属ワッシャ(ボルト穴付タイプ)の投影図例

ポイント1 正面図の向き

金属ワッシャ(ボルト穴付タイプ)の基本中心線は金属ワッシャを側面から見た中央にある中心線であり、それを2次元平面のX軸方向(水平方向)に向けて配置します。

ポイント2 断面図の活用

側面から見た図は断面図にすることでかくれ線を使わずに済むため形状認識性に優れます。断面図に穴の実線が多数出て理解しにくくなるため、ハッチングを施すことで穴部分が認識しやすくなります。ただしハッチングの付与は任意です。

ポイント3 穴の配置を見せるための投影図選定

これまでの連載で円筒形状は寸法補助記号「φ」を使うことで円筒形状を側面から見た図だけで表現すると解説してきましたが、今回は4つのボルト挿入穴のレイアウトを見せるために丸く見える方向の投影図が必要です。

ポイント4 穴の位相の考慮

丸く見える投影図において、カタログのように4つの穴が45°の位置に配置すると側面の断面図に穴の断面が見えません。そこで4つの穴をX-Y座標上に回転させて断面図で穴が見えるようにアレンジするとよいでしょう。

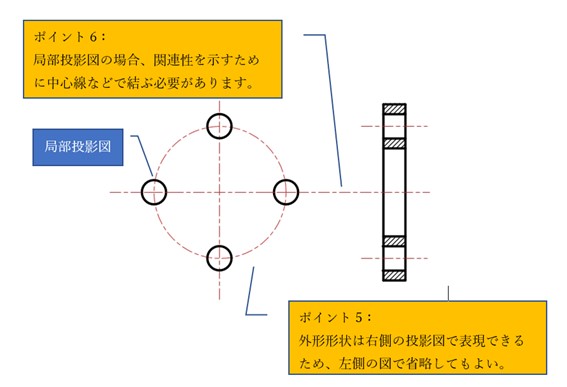

ポイント5 不必要な形状を省略して寸法記入スペースを確保する

ここで、投影形状を省略して作図スペースを確保するテクニックを紹介しましょう。

現在はCADを使用して製図することから、左側面図の穴以外の形状線を消す作業が増え、必要な線まで消してしまうリスクがあるため、特に理由がない限り積極的に使うテクニックではないことを理解しておきましょう(図3-12)。

図3-12 局部投影図を用いた投影図例

丸く見える投影図で、外径と中央の穴は断面図に寸法記入した際に寸法補助記号「φ」を指示することで形状が表現できるため、左側の投影図でわざわざ外径と中央の穴の線を描く必要がありません。これはJIS製図における「不必要な細部の繰り返しは避ける」に準じたものです。

ポイント6 局部投影図のルール

このような場合は、4つの穴の基準円直径と配置が解ればいいため局部投影図を利用して表現することもできます。

局部投影図や部分投影図など投影図の一部のみを配置する場合、関連性を示すために互いの投影図同士を中心線などで結ぶ必要があります。

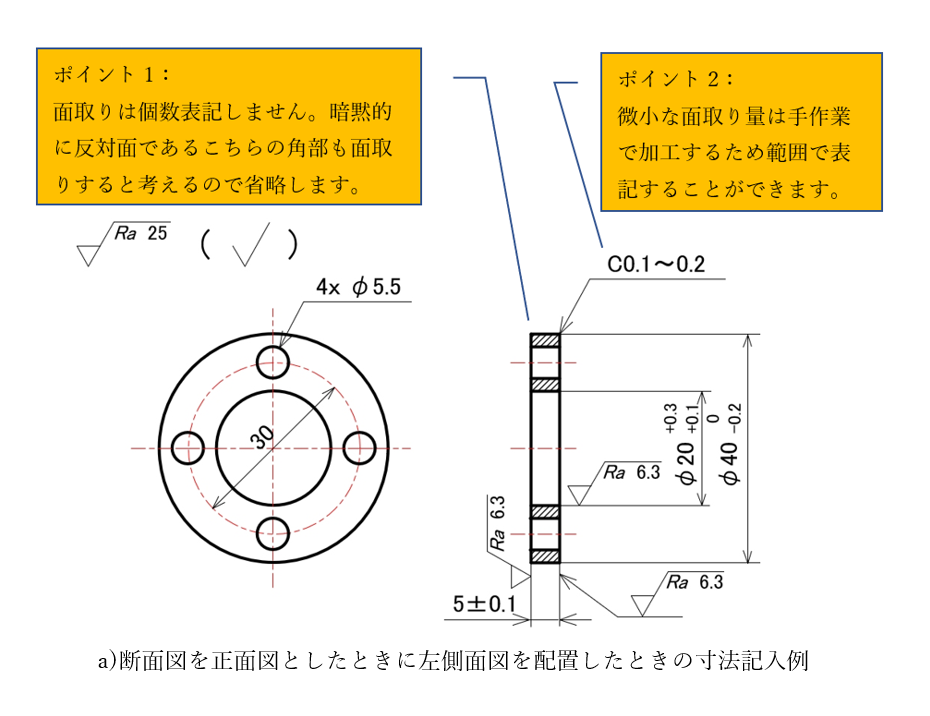

③ 寸法の記入のポイント

切削加工で金属ワッシャ(ボルト穴付タイプ)を製作するという前提で寸法記入する際のポイントを解説します。そのため、MISUMI(総合Webカタログ)

で提示されている図面とは少し異なることをご了承ください(図3-13)。

図3-13 寸法記入例

ポイント1 局部投影図のルール

45°面取り(C面取りとも言う)やR面取りは、JIS製図のルールとして個数表記しません。

ポイント2 微小な面取り量の指示

C0.1~0.2は微々たる面取りのため機械加工で切削するのではなく、やすりを手で持ってバリを取るイメージになるかと思います。加工者はバリがあると加工や検査の際に邪魔になることを理解していますので、一般的にエッジ部は加工者側のマナーとして「糸面取り」というC0.1~0.2程度のバリ取りをしてくれます。図面として指示するのであれば注意記事として「外周面は糸面取りのこと(C0.1~C0.2)」と記入してもよいでしょう。逆に”ピン角(面取りのないシャープエッジ)”を要求する場合は、該当部分に、例えば「面取り不可」や「シャープエッジのまま」、「ピン角のこと」のような注記を明記しなければいけません。

6)まとめ

今回は、オリジナルで設計する可能性のある金属ワッシャ2例の選定や新規に製図した場合の注意点を紹介しました。ポイントをおさらいしましょう。

| ・円筒形状部品の基本中心線は直交座標上の水平方向に向ける。 ・丸物は旋盤加工しやすい方向、つまり加工の多い方を右に向ける ・かくれ線をなくすために断面図を積極的に採用する。 ・JISのルールとしてC面取りやR面取りの個数は記入しない。 ・微小な面取りについては、シャープエッジの有無など設計者の意思を図面に明示する。 |

次回は、規格品ではありませんが汎用的に使用することができる支点段付ねじについて設計の考え方や製図の作法を解説します。

*この記事で解説したOリングの作図過程の動画をYouTubeでご覧いただけます。

【公式】ラブノーツ製図チャンネル No 02(金属ワッシャ~ボルト穴付タイプ)

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >