オリジナルと規格品の違い-

支点段付きねじの投影図と図面作成のポイントを解説

前回はスペーサーとして利用される2種類の金属ワッシャを取り上げて、もし製図したらという仮定の下での製図上の注意点を解説しました。

今回はリンク機構の回転中心軸として使用する支点段付きねじに着目します。

支点とは、回転リンクを支える固定用の短めの軸のことをいいます。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)オリジナルで設計する部品の図面を描く-支点段付きねじ

支点として使用する段付きねじは、一般ユーザー向け製品では限られたスペースに機構を配置しなければならないことからオリジナル形状として設計することが多いと思われます。工場内で使用する生産設備系などでは比較的スペースに余裕があることも多くミスミのカタログ品から選定したものを利用して設計することも多いのではないでしょうか。

この支点段付きねじについて設計製図の考え方を知りましょう。

2)標準部品の選び方と図面‐支点段付きねじ(二面幅)

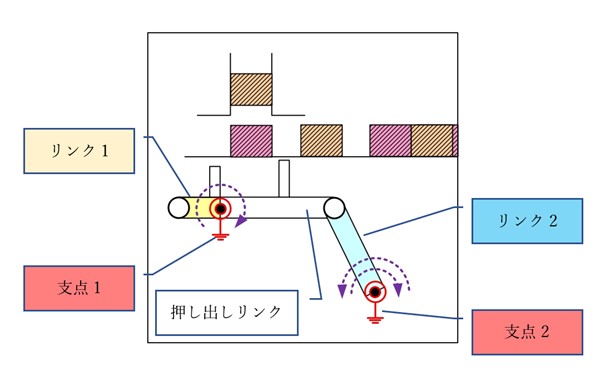

押し出し機構を例に支点の役割と機構部品の動作を確認しましょう(図4-1)。

① 支点を使ったリンク機構の例

まずはアニメーションを見てください。赤色の固定した印が支点です。

黄色のリンク1が支点1に対して常に右回転(時計回り)しており、白色の押し出しリンクを介して水色のリンク2が支点2に対して左右に揺動(ようどう)運動していることがわかります。

MISUMI(総合Webカタログ)に掲載されている支点段付きねじ(二面幅)は、その形状からねじで固定し直径D部にリンク板の穴を挿入して回転支点として使用することがわかります。

参考:MISUMI(総合Webカタログ)「支点段付ねじ 二面幅」

ちなみに「二面幅」とは、ボルトやナットなどの平行な2面をいい、スパナを掛ける部分です。今回の題材である支点段付きねじ(二面幅)も二面幅にスパナなどの工具を差し込んでねじを締め込みます。

支点段付きねじを使用する際に設計上の注意点があります。特に指定しない限りねじは右回転(時計回り)に回転すると締め込まれます。

図4-1において黄色のリンク1は常に右回転(時計回り)しており、リンク1の回転がリンクとの摺動面(しゅうどうめん)である直径D部に伝わっても支点段付きねじは常に締め込まれる方向に力を受けるのでねじが緩むリスクはありません。

しかし、水色のリンク2は左右に揺動運動することから左回転(反時計回り)に動いたときに支点段付きねじを緩める方向に力がかかるのでねじが緩むリスクを抱えてしまうというデメリットがあります。

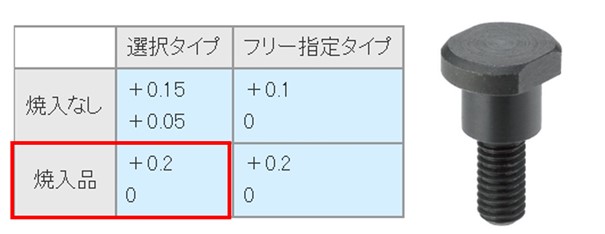

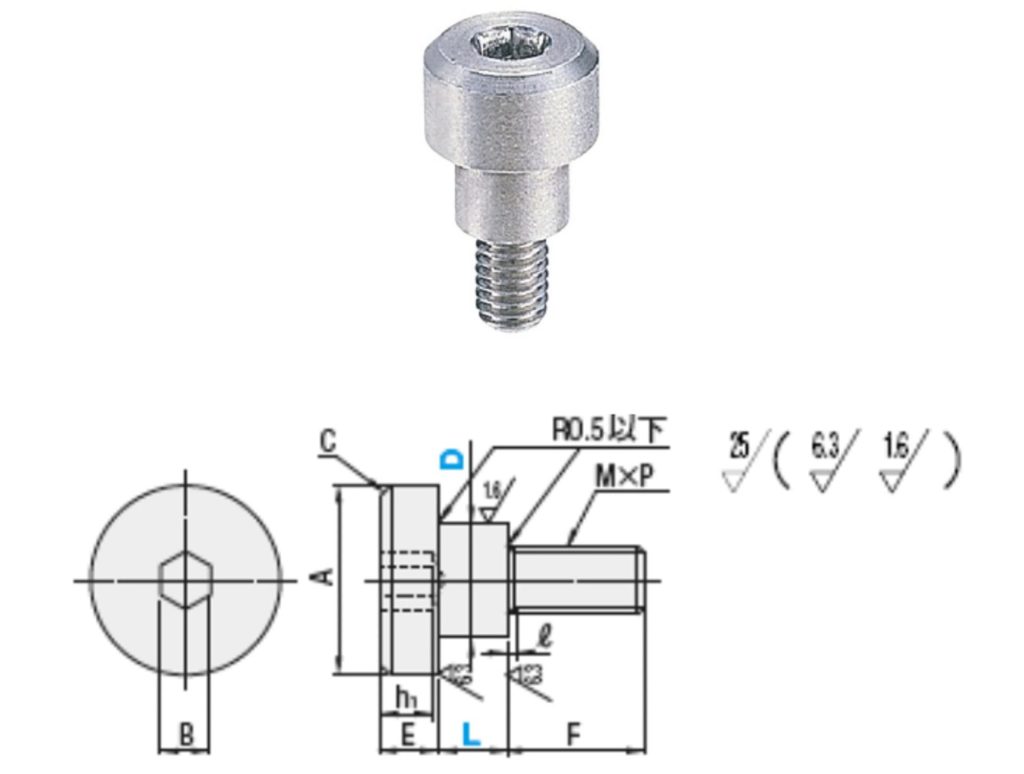

② 支点段付きねじ(二面幅)の仕様

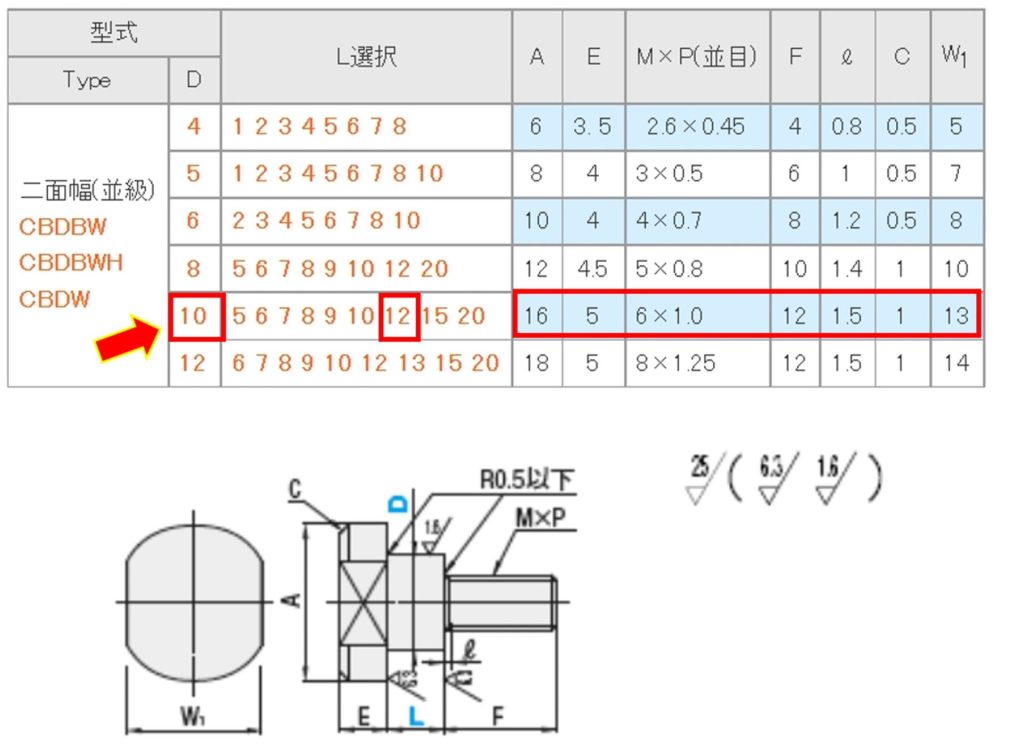

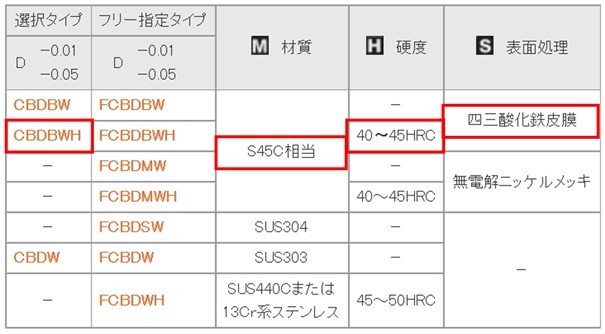

MISUMI(総合Webカタログ)では型式指定する際に直径Dを基準に選定するようになっており、オリジナルで設計する場合でも直径Dから決めることが一般的です。したがって、選定表の直径Dのサイズ(赤矢印)から選ぶ手順になります(図4-2)。

a) 選択タイプ

b) フリー指定タイプ

c) L寸法公差

図4-2 MISUMI:支点段付きねじ(二面幅)外形図・規格表

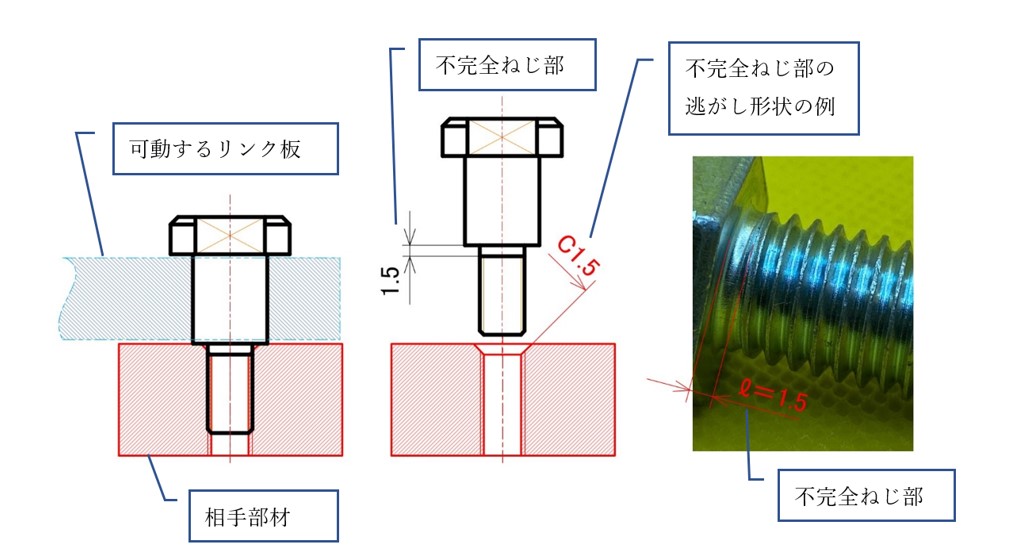

図4-2の投影図で、ねじの根元の寸法ℓは不完全ねじ部と呼ばれる部分で、ねじ山が完全に仕上がっていない部分を言います。支点段付きねじは、図4-3のようにリンク板を挿入した後、ねじ部にワッシャなどを挿入せずに直接相手部材に固定します。(図4-3)

図4-3 支点段付きねじの不完全ねじ部と相手部材の逃がし形状の例

この時、不完全ねじ部に相手部材のねじ山が当たってしまうと支点段付きねじが浮いた状態になり寸法Lが大きくなってリンク板のがたつきが増加します。それを防ぐために相手部材のねじの入り口には不完全ねじの長さと同等以上の面取りが必要になります。

3)投影図の見かたと製図の手順

支点段付きねじ(二面幅)を作図する際の思考過程順に製図を考えていきましょう。

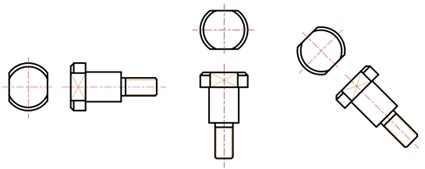

① 支点段付きねじ(二面幅)の投影図の配置

まずは、投影図を描きます。この時の問題になるのが投影図の向きと必要最小限の投影図の選択になります。製品の中でどのように取り付けられるかによって支点段付きねじの向きは360°変化します(図4-4)。

図4-4 製品構造に依存する支点段付きねじ(二面幅)の取り付け方向の例

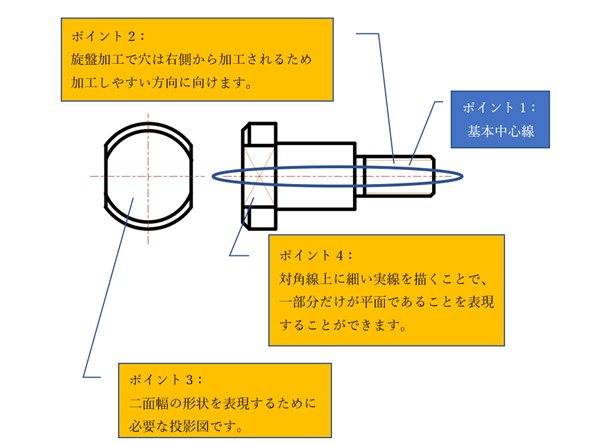

② 支点段付きねじ(二面幅)の投影図を作図する際のポイント

支点段付きねじ(二面幅)の投影図を作図する際のポイントを解説します(図4-5)。

図4-5 支点段付きねじ(二面幅)の投影図例

ポイント1 正面図の向き

前回の金属ワッシャと同様に、支点段付きねじを側面から見た中央にある中心線が基本中心線であり、それを2次元の直交座標上のX軸方向(水平方向)に向けて配置します。これが正面図になります。

ポイント2 旋盤加工を意識した投影図の向き

円筒形状であることから旋盤加工されると考えられ、軸の段差加工は右側から刃物で削るので、軸の向きを加工しやすい方向に向けます。

ポイント3 不足する投影図の追加

一般的な段付き軸であれば正面図だけで表現できるのですが、この部品にはスパナをかけるための二面幅(対抗する2つの平面のこと)の形状とサイズを表現するために左側面図が必要となります。

ポイント4 一部分だけが平面であることの指示

主たる形状が円筒や局面で構成される部品において、その一部分だけが平らな面であることを示す場合、細い実線の対角線を記入します。ただし、この表記は絶対必要ではないのですが、一目で平面であることがわかるという図面を描く際の気遣いだと考えてもらって結構です。

③ 支点段付きねじ(二面幅)の寸法記入のポイント

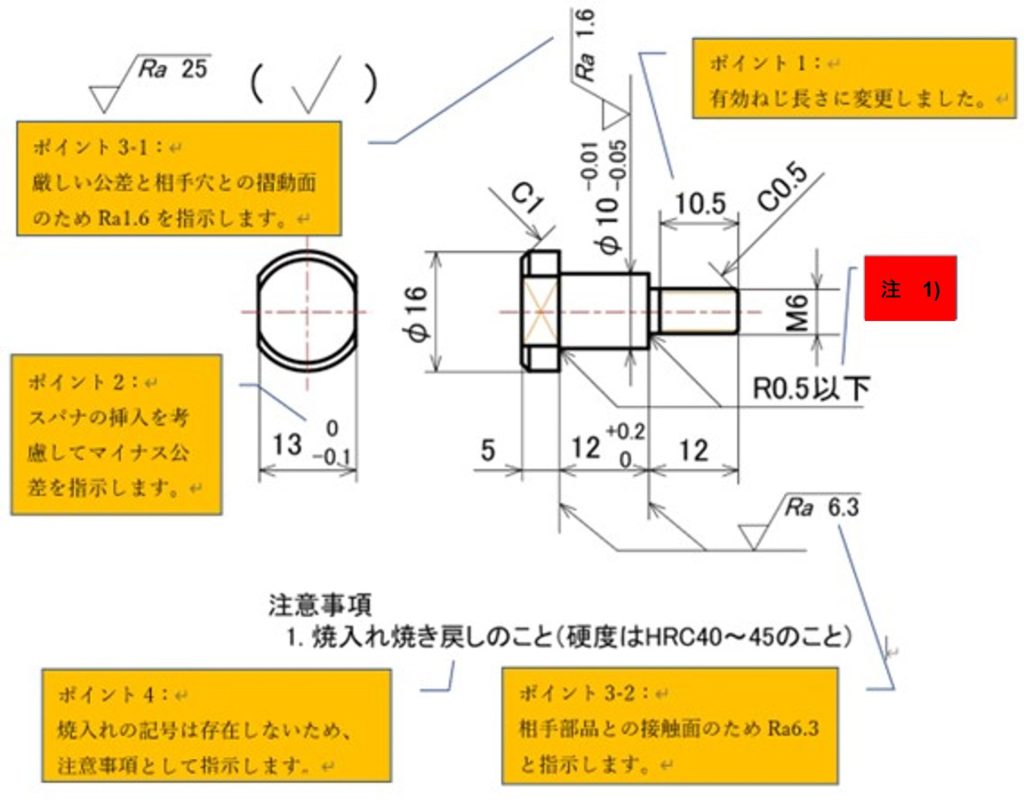

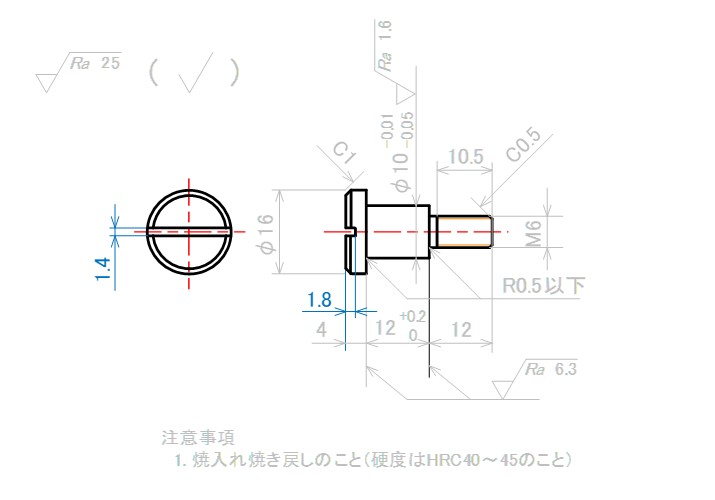

切削加工で支点段付きねじ(二面幅)を製作するという前提で寸法記入する際のポイントを解説します。そのため、MISUMI(総合Webカタログ)で提示されている図面とは少し異なる場合があることをご了承ください(図4-6)。

図4-6 寸法記入例

ポイント1 加工優先の寸法か設計意図優先の寸法の選択

MISUMI(総合Webカタログ)では、ねじ部根元の寸法ℓは不完全ねじ部の寸法が記載されていますが、本図では逆に有効ねじ長さ10.5mmとして記入しました。

寸法記入思考として次の2つが考えられます。

・不完全ねじ部の寸法を記入…加工しやすい

・有効ねじ長さの寸法を記入…設計機能の表現

どちらを要求すべきかを考えて、優先の高い寸法を選定すればよいでしょう。

ポイント2 相手工具とのはめあいを考慮したサイズ公差の設定

二面幅の形状を工具で締め付ける際にはスパナを使用することが一般的です。標準スパナの二面幅のサイズや二面幅の公差はJIS B 4630に記載されていますので、それに見合った二面幅サイズや二面幅の公差を決めます。

ポイント3 機能上必要な部分の表面粗さ

リンク機構の回転摺動部となる「φ10」の部分はサイズ公差幅が0.05mmと厳しい数値が与えられています。摺動面であることも考慮して円筒面が滑らかになるように「Ra 1.6」を指示しました。また、「φ10」の長さ方向のサイズ公差幅は0.2mmと比較的緩く、長さ方向の両端面は相手部品との接触面であることから「Ra 6.3」としました。

表面粗さの数値を選択する際の目安は、シリーズ第8回*の「表3-1 表面粗さの目安」を参照ください。

*第8回「オリジナルと規格品の違い-金属ワッシャの投影図と図面作成のポイントを解説」

ポイント4 機能上必要な部分の表面処理

摺動する円筒面に掛かる圧力や摺動する面の接触速度、相手部材であるリンクの材質、摺動回数などを考慮して、摩耗の恐れがある場合は摺動面の摩耗を最小限にするように焼き入れ・焼き戻し処理を指示します。JIS製図には焼き入れに関する特別な記号は存在しませんので、注意事項として明記する必要があります。

注1)段差隅部の刃物Rに注意

円筒軸の 段差の隅部にRのないエッジ状態で投影図を描いても、わずかに刃物Rが残ります。この隅部のRのサイズを図面に記載しないと加工者は「最小限の刃物Rを残したままでよいのか?」あるいは「隅部のエッジが必要ならヌスミ加工にしてもよいのか?」判断ができません。隅Rが残ってもよい場合、一般的な小物の軸であれば刃先RはR0.4程度のものを使用することが多いと思われます。

極端に小さなRを指定すると加工することができなくなります。したがって図4-6にあるように「R0.5以下」のような注記を記入するとよいでしょう。

④ その他の種類の寸法記入のポイント

ここまで支点段付きねじ(二面幅)の図面を製図する際のポイントを解説してきました。他のバリエーションとして「支点段付きねじ(六角穴)」や「支点段付きねじ(マイナス溝)」などもMISUMI(総合Webカタログ)に存在しています。これらの違いは支点段付きねじを締める際にスパナではなく六角レンチあるいはマイナスドライバーを使用することです。

参考までに、二面幅以外でスパナ以外の工具を使ってねじを締め付ける部分の寸法記入例を2つ簡単に紹介します。寸法はカタログ値を参考に採用しています。

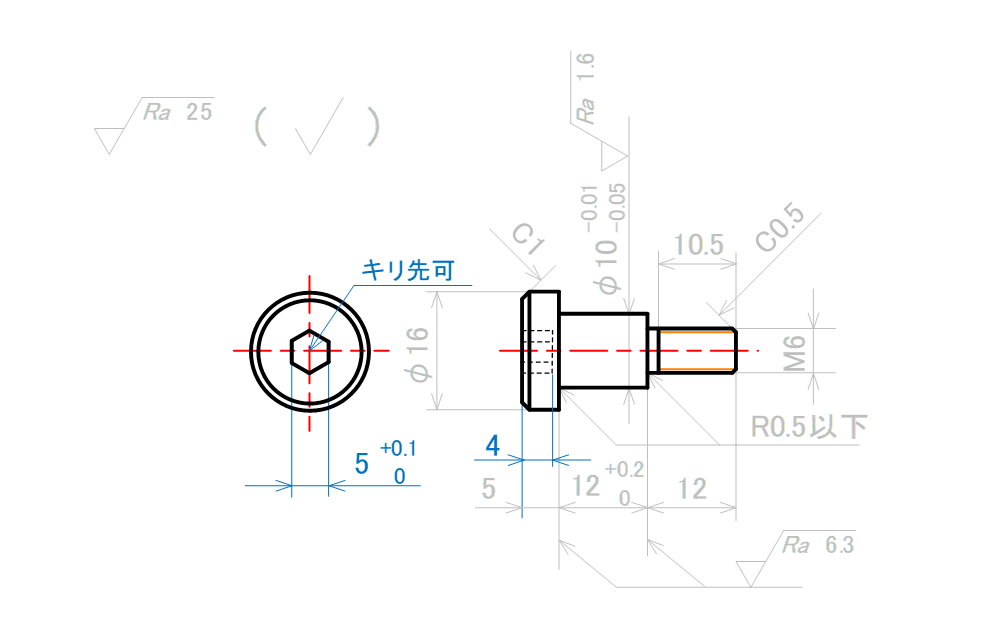

六角穴タイプの例

支点段付きねじを六角レンチで回転させるために頭部に六角穴を設けたものです(図4-7)。

一般的には「六角レンチ」と呼ぶことが多いのですが、JIS B 4648によると「六角棒スパナ」という名称で規格化されています。

図4-7 MISUMI:支点段付きねじ(六角穴)外形図・規格表「選定タイプ」

参考:MISUMI(総合Webカタログ)「支点段付きねじ(六角穴)」

六角穴の付いた支点段付きねじを設計した場合の図面の寸法記入例を示します。六角穴の形状とサイズに関する部分のみ青い線と青い文字で表現しています。図4-6と同一の寸法は薄いグレー色の寸法線で表し、六角穴に関連する寸法のみ青色にしています(図4-8)。

図4-8 六角穴部の寸法記入例

注意事項

1.焼き入れ焼き戻しのこと(硬度はHRC40~45のこと)

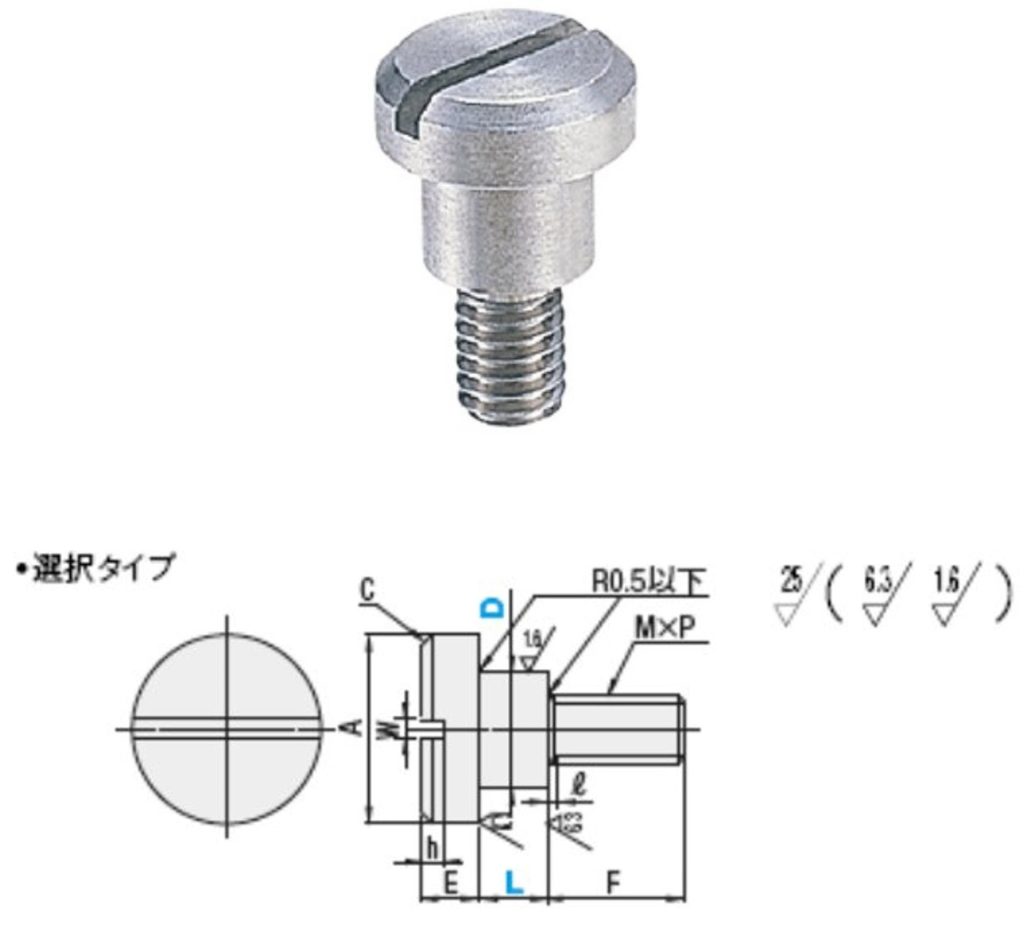

マイナス溝タイプの例

支点段付きねじをマイナスドライバーで回転させるために頭部にマイナス溝を設けたものです(図4-9)。

図4-9 MISUMI:支点段付きねじ(マイナス溝)外形図・規格表「選定タイプ」

参考:MISUMI(総合Webカタログ)「支点段付きねじ(マイナス溝)」

マイナス溝を切削加工する場合、小径のエンドミルや丸鋸(マルノコ)を使って加工できるため、二面幅より加工は容易であると思います。

一般的には「マイナスドライバー」と呼ぶことが多いのですが、JIS B 4609に「ねじ回し-すりわり付きねじ用」という名称で規格化されています。

マイナス溝の付いた支点段付きねじを設計した場合の図面の寸法記入例を示します。マイナス溝の形状とサイズに関する部分のみ青い線と青い文字で表現しています。図4-6と同一の寸法は薄いグレー色の寸法線で表し、マイナス溝に関連する寸法のみ青色にしています(図4-10)。

図4-10 マイナス溝部の寸法記入例

5)まとめ

今回は支点段付きねじ(二面幅)の選定や新規に製図した場合の注意点に加えて頭部の形状違いによる寸法記入例を紹介しました。ポイントをおさらいしましょう。

| ・円筒軸形状の基本中心線は直交座標上の水平方向に向ける。 ・丸物は旋盤加工しやすい方向、つまり加工の多い方を右に向ける。 ・旋盤以外の加工機を使わなければいけない場合は、その加工形状がわかる投影図が必要となる。 ・工具を使って作業することを前提とする場合、工具の仕様(サイズや公差など)を必ずJISで調べて寸法を決定する。 ・機能の有無を考慮して表面粗さの数値を決定する。 |

次回は、板物形状のクランプリンクと角度が付いたリンク(ベントタイプ)について設計の考え方や製図の作法を解説します。

*この記事で解説した支点段付きねじ(二面幅)の作図過程の動画をYouTubeでご覧いただけます。

【公式】ラブノーツ製図チャンネル No.03(支点段付きねじ~二面幅)

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >