板金プレス部品における設計製図のポイント

今回のシリーズは、知識要求ニーズの高い板金の設計製図を基礎から解説します。

第4クール全5回のうちの第1回目になります。

第4クールのテーマは、

一知半解!板金は知っているけど、よくわからない

~ちょっと知っているだけで、十分には理解していないこと~

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1.板金加工部品に使われる材料

板金加工部品は切削加工品に比べて次の特徴があります。

- メリット :部品単価が安い

- デメリット:寸法精度や平行度や直角度などの形状精度が悪い

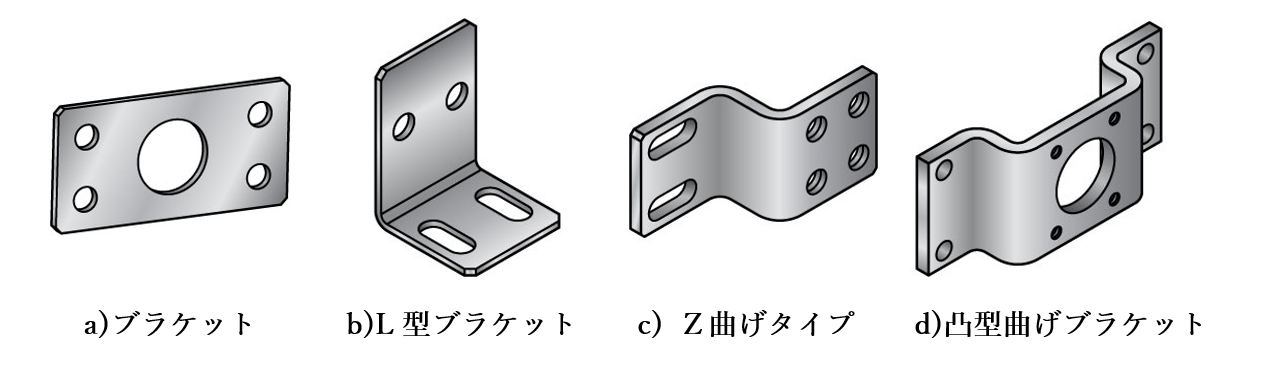

ミスミの総合Webカタログでは、さまざまな規格品の中から、利用しやすい形状をした板金部品を選定できます(図1-1)。

図1-1 ミスミカタログにある板金部品例

参考:MISUMI(総合Webカタログ)「板金 取付板・ブラケット」

「meviy(メビー)」では特注形状の板金部品を、3D CADデータまたは2D CADデータでお見積もり、購入することができます。

3D CADデータをご利用の方はこちら

2D CADデータをご利用の方はこちら

2.板金加工部品の材質記号と特徴

機械製品に使用される板金加工部品(プレス)の代表的な材料名と材質記号の意味を知りましょう。

1) 冷間圧延鋼板(れいかんあつえんこうはん)

機械製品に使われる板金材料のうち、冷間圧延鋼板(SPC材)が多用されます。同じような名称の材質に熱間圧延鋼板(SPH材)があります。

JISによると、次のように規定されています。

- 冷間圧延鋼板…薄板(一般的に厚さ3.2mm以下)

- 熱間圧延鋼板…厚板(一般的に厚さ4mm以上)

圧延鋼板は、いわゆる“鉄板”なので錆びが生じます。防錆として、めっきを施して使用するのが一般的です。

冷間圧延鋼板の特徴

板金材料は変形を伴う塑性(そせい)加工がしやすいよう、炭素(記号C)量が少なめになっています。鋼種として家電や事務機器などに使われる一般用(SPCC)、自動車のボディなどに使われる絞り用(SPCD)、乾電池の外装などに使われる深絞り用(SPCE)があります。炭素量が少ないほど柔らかく伸びやすい特性になります。

これらの鋼種の中ではSPCCがよく使用されることから、材料の入手性も高く安価な材料といえます(表1-1)。

表1-1 SPC材の化学成分と強度(JIS G 3141)

| 鋼種 | 化学成分(%) | 引張強さ | |||

| C(炭素) | Mn(マンガン) | P(リン) | S(硫黄) | MPa | |

| SPCC | ≦0.15 | ≦0.60 | ≦0.100 | ≦0.035 | 270以上 |

| SPCD | ≦0.10 | ≦0.50 | ≦0.040 | ≦0.035 | |

| SPCE | ≦0.08 | ≦0.45 | ≦0.030 | ≦0.035 | |

上記の他に圧延鋼板には、あらかじめ材料の表面にめっき処理した次のような材質があります。残念ながら端面や抜き穴の切断面は母材がむき出しになるため、切断面を手で触ったり水分が付着したりすると、切断面が錆びやすくなります。

- 電気亜鉛めっき鋼板…材質記号:SECCやSEHCなど

- 溶融亜鉛めっき鋼板…材質記号:SGCCやSGHCなど

冷間圧延鋼板の材質、記号の意味

冷間圧延鋼板(SPC材)の材料記号の意味を示します。記号の特徴として、最初のSがSteelで鋼を意味し、続くPC(Plate-Cold)が冷間圧延材を意味します。その次のCが一般用の材料という意味です。図面に材質記号を表記する場合、ハイフンより後ろの記号も本来なら必要ですが省略されることが多いようです(図1-2)。

図1-2 SPC材、SPH材、SEC材の材料記号の意味

冷間圧延鋼板の標準板厚

SPC材は標準板厚が決まっています。したがって規格にない板厚で設計すると特注材料となり大変高価になります。規格化された板厚の中でも、一般的によく使用されるだろうと思われる板厚を赤字で示します(表1-2)。

表1-2 SPCC材の標準板厚

| 板厚(mm) |

| 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.2 1.4 1.6 1.8 2.0 2.3 2.5 2.8 3.2 |

2) ステンレス鋼板(SUS材)

特殊用途鋼に分類されるステンレス鋼は、炭素(C)が1.2%以下で、クロム(Cr)を10.5%以上含むことで耐食性(錆びにくい性質)や耐熱性、強度にも優れています。

ステンレス鋼は結晶組織によって分類され、代表的な材質や特徴を示します(表1-3)。

表1-3 代表的なステンレス鋼の分類と特徴

| 分類 | 代表的鋼種の材質記号 | 代表的成分 | 特徴 |

| マルテンサイト系 | SUS403、SUS410 | 13%Cr | 強度 |

| フェライト系 | SUS430 | 18%Cr | 耐食 |

| オーステナイト系 | SUS303、SUS304 | 18%Cr-8%Ni | 耐食・非磁性 |

ステンレス鋼板(SUS材)の種類と特徴

ステンレス鋼は、含有物の量と熱処理によって結晶構造が変わり、次の3つに分類されます。これらの中から要求仕様に合う最適なステンレス鋼を選択する必要があります。

マルテンサイト系ステンレス(代表的鋼種:SUS403、SUS410)

マルテンサイト組織をもつステンレス鋼です。クロム(Cr)を11.5~13%含むことから13クロムステンレスとも呼ばれます。高強度や高硬度が必要、あるいは高温にさらされるものに使われます。磁性があり溶接性が比較的悪い特徴をもちます。耐食性はフェライト系、オーステナイト系よりも低く、錆びやすいステンレスです。

フェライト系ステンレス(代表的鋼種:SUS430)

高温でもフェライト組織の状態を保つステンレス鋼です。クロム(Cr)を18%程度含むことから18クロムステンレスとも呼ばれます。磁性があり、応力腐食割れが発生しません。耐食性はオーステナイト系よりも低くマルテンサイト系より高い特徴をもちます。

オーステナイト系ステンレス(代表的鋼種:SUS303、SUS304)

オーステナイト組織をもつステンレス鋼です。クロム(Cr)を18%、ニッケル(Ni)を8%程度含むことから18-8ステンレスとも呼ばれます。オーステナイト系ステンレスを選択する目的の一つに非磁性(磁石にくっつかない)がありますが、冷間加工によってわずかな磁性が発生するため完全非磁性を要求する部品にはセラミックスやチタンの選択が必要です。加工性、溶接性はステンレス鋼の中で最も優れて、耐食性、耐熱性、低温靱性にも優れています。

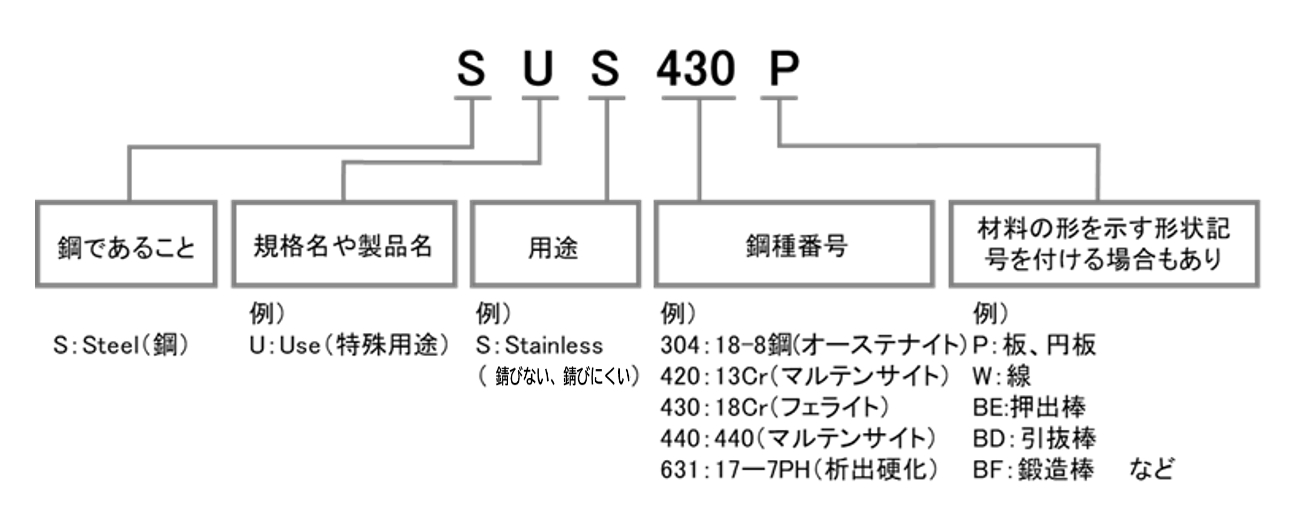

ステンレス鋼板(SUS材)の材質、記号の意味

ステンレス鋼板の材料記号の意味を示します。記号の最初2文字のSUがステンレスの“ス”、続くSがスチール(鋼)と勘違いしている人も多いと思いますが誤りです。

最初のSがSteelで鋼を意味します。続くUがUseの略で用途を意味します。3番目のSがStainless(ステンレス)を意味しています。図面に材質記号を表記する場合、SUSに続けて3桁の数値を書かなければいけません(図1-3)。

図1-3 ステンレス鋼の材料記号の意味

ステンレス鋼板(SUS材)の標準板厚

一般的に使用されるSUS材の標準板厚が決まっています。したがって規格にない板厚で設計すると特注材料となり大変高価になります。規格化された板厚の中でも、一般的によく使用されるだろうと思われる板厚を赤字で示します(表1-4)。

表1-4 SUS材の標準板厚

| 板厚(mm) |

| 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.2 1.5 2.0 2.5 3.0 4.0 5.0 6.0 |

3) アルミニウム材

非鉄金属に分類されるアルミニウムの使用目的は軽量化です。

アルミニウムとその合金材料(展伸材)は、熱処理をせず冷間加工を行う非熱処理型合金と、焼入れ焼き戻しなどを行う熱処理型合金に分類されます(図1-4)。

| 熱処理型合金 |

非熱処理型合金 |

|

焼入れ、焼き戻しなどによって所定の強度を得る。 |

圧延、押出し、引抜きなど主に冷間加工によって所定の強度を得る。 ・1000系(純アルミニウム) ・3000系(Al-Mn系) ・4000系(Al-Si系) ・5000系(Al-Mg系) |

|

・2000系(Al-Cu-Mg系) |

図1-4 アルミニウム合金の分類

アルミニウム材の種類と特徴

一般的な機械製品に用いられる代表的なアルミニウム材の特徴を列記します。

1000系(純アルミニウム)…非熱処理型合金

アルミニウムの純度99%以上の純アルミニウムで、1円玉に使用されていることで有名です。A1100やA1200が多く使われます。電気や熱の伝導性に優れ加工性がよく表面処理もしやすい特徴があります。

耐食性はアルミニウム合金の中で最良ですが、強度が弱いため強さが必要とされない日用品や電気部品、放熱材などに使用されます。

2000系(Al-Cu-Mg系)…熱処理型合金

銅(Cu)を添加して強度を向上した材料で、熱処理によって鋼材に匹敵する強度を実現します。構造用材や鍛造材として使用され、ジュラルミン(A2017)や超ジュラルミン(A2024)として知られる材質です。他のアルミニウム合金に比べ、耐食性や、溶接性が悪いという特徴をもちます。

5000系(Al-Mg系)…非熱処理型合金

マグネシウム(Mg)を添加し耐食性や溶接性を向上させた材料で、切削性や表面処理性(アルマイト処理)に優れるA5052がよく利用されます。

7000系(Al-Zn-Mg系)…熱処理型合金

亜鉛(Zn)とマグネシウム(Mg)を添加した、アルミニウム合金の中で最も強度の高い材料です。超々ジュラルミン(A7075)は、航空機やスポーツ用品類に使用されます。

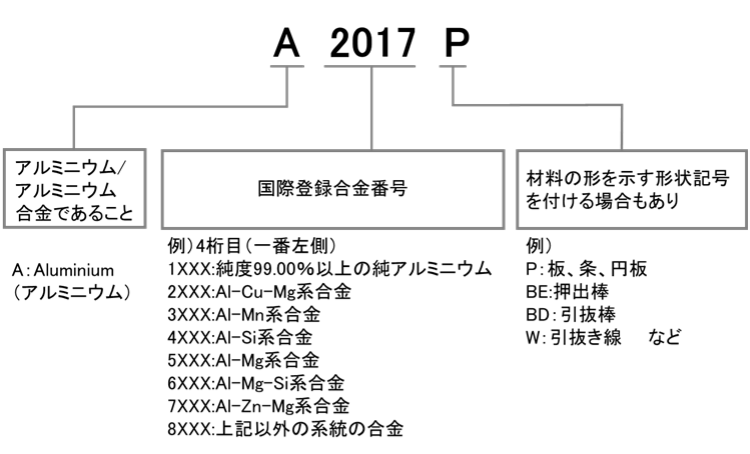

アルミニウム材の意味

アルミニウム材の材料記号の意味を示します。最初のAがAluminum(アルミニウム)を意味しています。図面に材質記号を表記する場合、Aに続けて4桁の数値を書かなければいけません(図1-5)。

図1-5 アルミニウム材の材料記号の意味

| ~コーヒーブレイク~ アルミニウムは、アメリカ英語とイギリス英語でスペルが異なります。 ・アメリカ英語…Aluminum(発音:アルーミナム) ・イギリス英語…Aluminium(発音:アルミニウム) 当初はイギリス英語でもAluminum(発音:アルーミナム)を使っていたようですが、ナトリウム(Sodium)やカリウム(Potassium)、マグネシウム(Magnesium)のように最後に“-ium”を付けた方が統一性があるということでAluminium(発音:アルミニウム)になりました。しかしアメリカではAluminum(発音:アルーミナム)で登録されていたため、アメリカとイギリスでスペルも発音も異なるようになったとのことです。 |

アルミニウム材の標準板厚

一般的に使用されるアルミニウム材の標準板厚が決まっています。したがって規格にない板厚で設計すると特注材料となり大変高価になります。規格化された板厚の中でも、一般的によく使用されるだろうと思われる板厚を赤字で示します(表1-5)。

表1-5 SUS材の標準板厚

| 板厚(mm) |

| 0.3 0.4 0.5 0.6 0.7 0.8 1.0 1.2 1.5 1.6 2.0 2.5 3.0 4.0 5.0 6.0 |

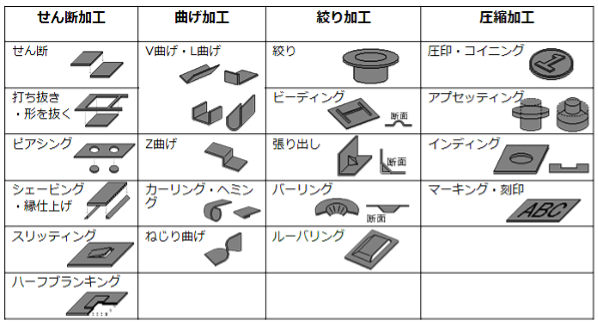

3.板金プレス加工の種類と特徴

板金プレス加工の種類を示します(表1-6)。

表1-6 プレス加工の種類

1)板金加工の基本的な流れ

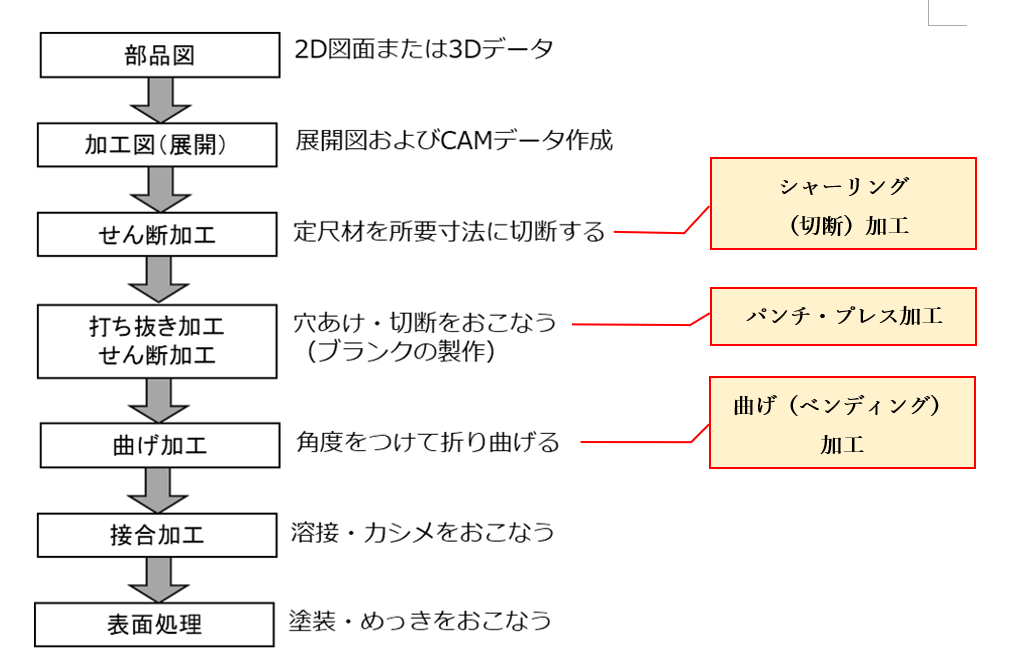

一般的な板金加工の手順を示します。設計者はCAD上でいきなり曲がった最終形状の板金部品を設計します。しかし加工できない形状であったり、寸法精度を出しにくい形状であったりする場合があります。板金加工の手順を知って設計すれば、少しでも加工に優しい設計につなげることができます(図1-6)。

図1-6 板金加工の手順

金属の板を曲げて形状を作る時、曲げの外側には伸びが、内側には縮みが生じるため曲げの金型に合わせた補正値を加味した展開データを作成します。加工者が手計算で行う場合

3次元CADの板金展開の機能を使って作業する場合があります。

展開データから加工プログラムを作成し、外形の切断とともに穴などを打ち抜きます。

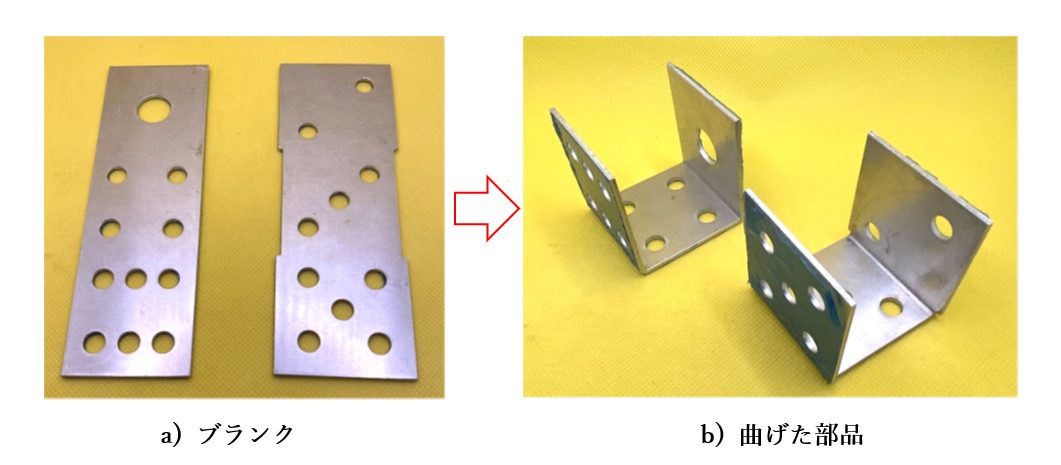

この穴などが開いた展開状態の平板をブランクと呼びます(図1-7)。

図1-7 ブランクと曲げた部品

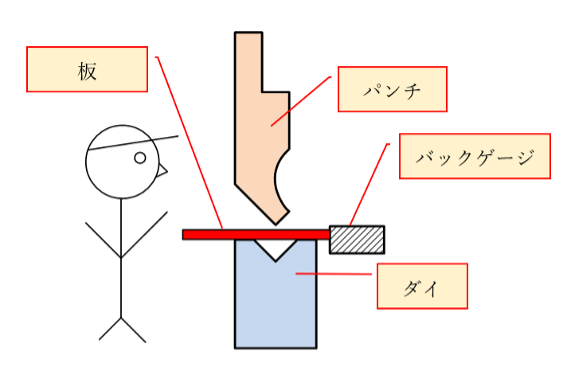

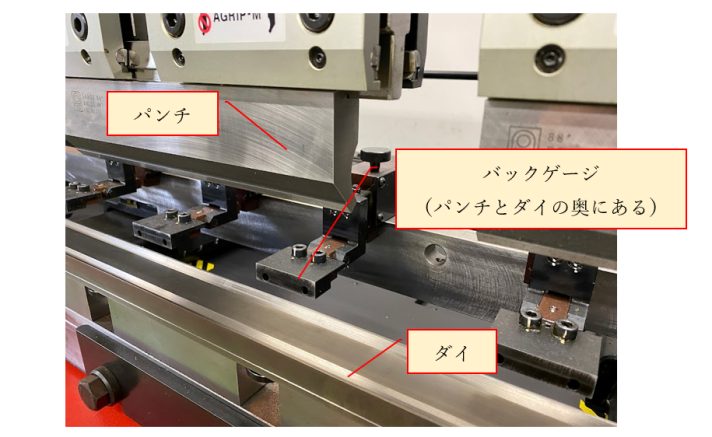

曲げ加工の場合、プレスブレーキ(通称:PBまたはブレーキ、ベンダーともいう)と呼ばれる工作機械を使い、パンチとダイでブランクを挟んで折り曲げます。一定角度で直線的に曲げるには、V溝のダイを取り付けます(図1-8)。

図1-8 プレスブレーキの模式図と実物

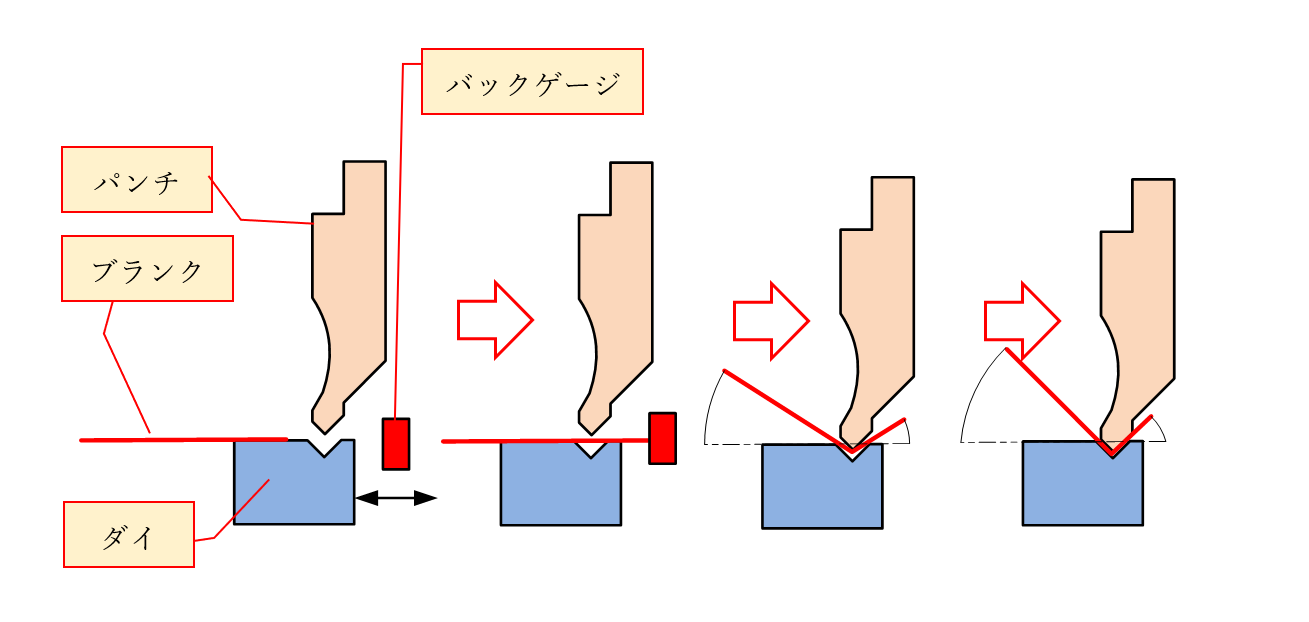

ブランクをプレスブレーキのバックゲージに押し当て、ブランクをパンチとダイで挟み込むことで板が曲がります。曲げ加工の寸法精度はバックゲージとダイにあるV溝の中心間距離で決まります(図1-9)。

曲げの寸法精度の考え方は、バックナンバー【風林火山!製図の4つの心構え】曲げろ!板金はおもしろい-板金プレス加工の特徴と投影法のポイントを解説 の図5-7~図5-8をご確認ください。

※参考:軸受ブラケットのアフター図面_❺加工上の逃がし寸法の設定

図1-9 パンチとダイによる曲げ加工の例

【プレスブレーキ】薄板を直角に曲げるよ!

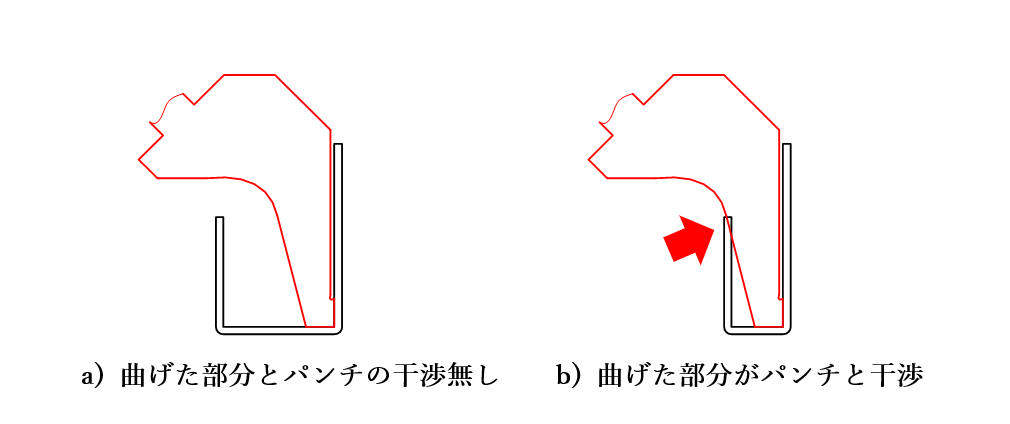

L字型だけでなく、工程を増やすことでコの字型に曲げることができます。コの字の溝幅が広い場合は加工的に問題ありませんが、溝幅が狭くなると曲げた部分とパンチが干渉するため、曲げることができません(図1-10)。

図1-10 加工できる形状と加工できない形状

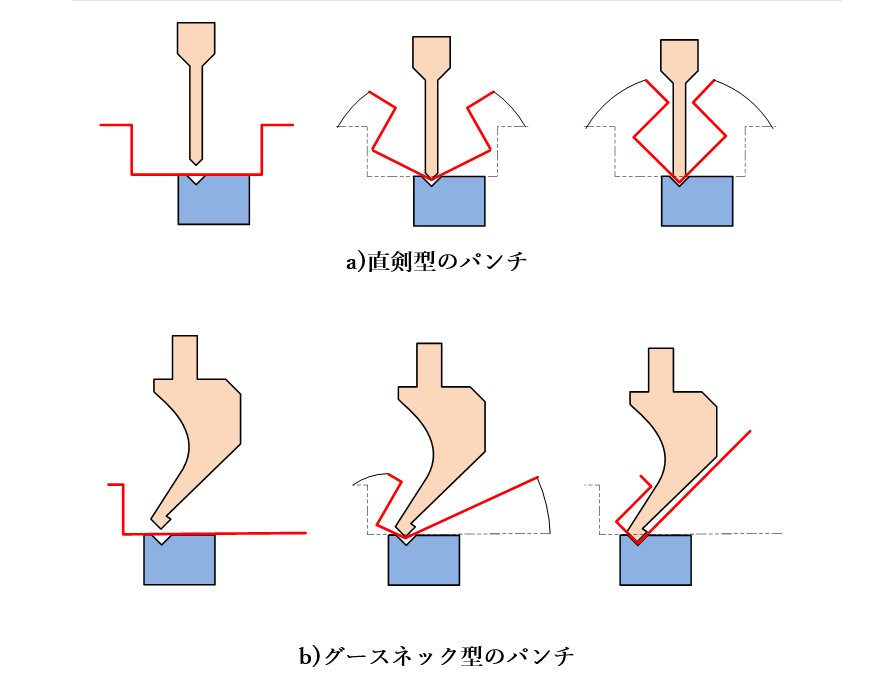

図1-10 b)のような干渉を回避できるよう様々なパンチが準備されています。

上段に示すパンチを直剣型、下段に示すパンチをグースネック型といい、グースネック型の場合はパンチの左側に見える湾曲してえぐれている部分の形状が各種準備されています(図1-11)。

図1-11 様々なパンチの種類(直剣型とグースネック型)

4.まとめ

今回は、板金部品に使用する材料の種類と特徴、曲げ加工の原理を紹介しました。

板金設計をする場合、要求機能に合わせて圧延鋼板やステンレス鋼板、アルミニウム鋼板などの材料を使い分けなければいけません。

また、板金加工の順序としてブランクを打ち抜いた後に曲げ加工されます。曲げる際にパンチなど工具の制約によって加工できない形状があることを知りました。強度が必要だからといって安易に厚い板を使うとコストや重量が増え、薄板に比べてさらに曲げ加工の制約が出てきます。

薄板を使っていかに強度と剛性を満足できるかが板金設計の醍醐味です。このシリーズで板金設計の楽しさを知りましょう!

次回は、板金設計する際の思考過程や様々な形状設計テクニックを解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >