通し番号は組み立て順にすることで

自己DR(デザインレビュー)になる

今回のシリーズでは、木製のスライドゲート機構を参考に、金属製部品を使って高級感を出すとともに信頼性の高い製品の設計と製図をする過程を紹介します。シリーズ第2回目のこの記事では、ベース板を木製から機械部品に変更し、ゴム足の手配を考えていきます。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1.組み立て順を考える

組立製品において、部品に番号(通し番号)を付けるのは設計者の仕事です。構成されるすべての部品に番号を付与するのですが、適当に番号を付けるわけではありません。

実際の工場での組み立て順と違っていても構わないので、設計者自身が「組むとしたらこんな順番で組むだろう」と想定して番号を付けます。

組み順をイメージすることで組む時に問題が生じないかを考えるきっかけにもなるため、必要な部品の設計漏れを防ぎ、使用する工具の種類やアクセス性、治具の必要性なども確認することができます。

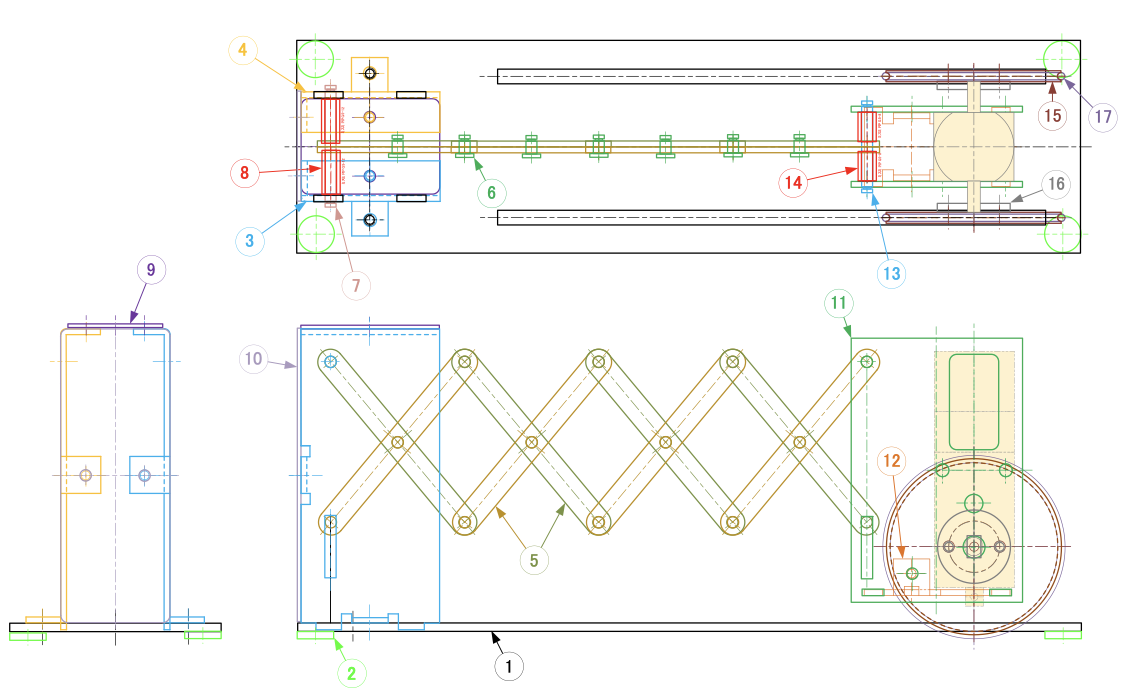

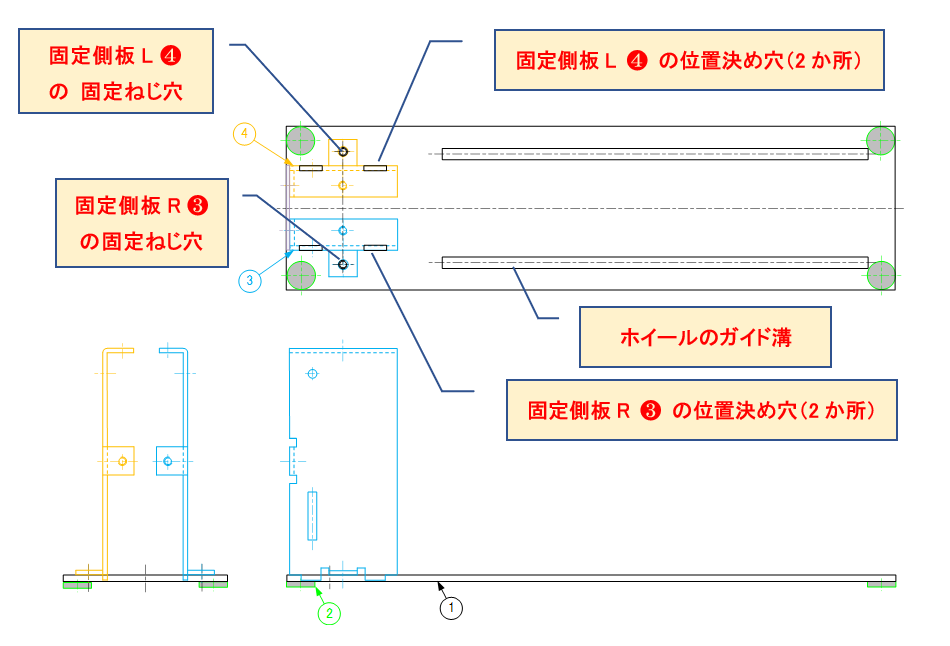

前回の図1-6でも示した2次元CAD図による金属製スライドゲート機構と通し番号を改めて示します(図2-1)。

図2-1 金属製スライドゲート機構と通し番号(2次元CAD図)

部品リストを示します(表2-1)。

表2-1 部品リスト

| 番号 | 名称 | 材質 | 表面処理 | 員数 |

| ❶ | ベース板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ❷ | ゴム足 | PU(ポリウレタンゴム) | - | 4 |

| ❸ | 固定側板R | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ❹ | 固定側板L | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ❺ | リンク板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 8 |

| ❻ | ピン | SUS303-D | - | 10 |

| ❼ | 軸 | SUS303-D | - | 2 |

| ❽ | スペーサー | ミスミPIPG5-12 | - | 4 |

| ❾ | 天板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ➓ | 後ろ板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ⓫ | 駆動側板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 2 |

| ⓬ | 底板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 1 |

| ⓭ | 軸 | SUS303-D | - | 2 |

| ⓮ | スペーサー | ミスミPIPG5-8 | - | 4 |

| ⓯ | ホイール | SS400 | ELp-Fe/Ni5(無電解ニッケルめっき) | 2 |

| ⓰ | 接続板 | SPCC-SD | ELp-Fe/Ni5(無電解ニッケルめっき) | 2 |

| ⓱ | Oリング | ミスミNSSK46 | - | 2 |

その他、締結部品として下記があります。

・小ねじ M3x5…12本

・Eリング 呼び2…18個

・A種タッピンねじ 呼び2.3…2本(モータ軸用)

組み立て順のイメージを示します(表2-2)。

表2-2 組み立て順のイメージ

| 組立順 | イメージ図 | 説明 |

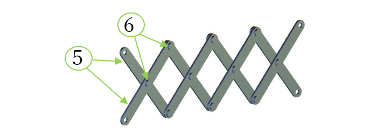

| 1 |  |

①に②を貼付する |

| 2 |  |

①に③と④をねじ止めする |

| 3 |  |

2枚の⑤に⑥を挿入しEリングで止め、計4セット連結する |

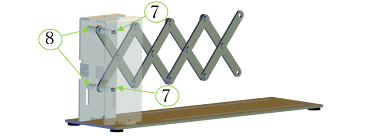

| 4 |  |

③と④の間に⑦を挿入しながら、⑤のセットと⑧を挿入しEリングで止める |

| 5 |  |

③と④に⑨と⑩をねじ止めする |

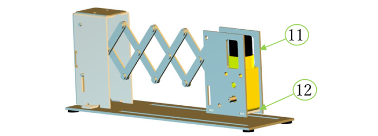

| 6 |  |

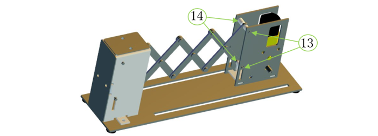

モータを2枚の⑪で挟み、ボルトナットで固定する。⑪と⑫をねじで固定する |

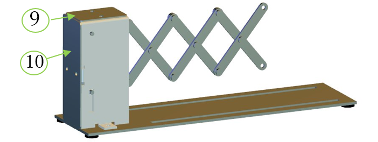

| 7 |  |

2枚の⑪の間に⑬を挿入しながら⑤と⑭を挿入しEリングで止める |

| 8 |  |

⑮に⑯をねじ止めし、⑰を被せる。これをモータ軸にねじ止めする |

2.木製のベース板①の機能バラシ

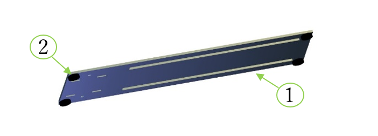

木製のおもちゃを組む際に最初に準備すべきベース板①と、それに組み合わされる部品を見ながら、ベース板①の機能を確認しましょう(図2-2)。

注:本項の図2-3と図2-4は木製おもちゃの解説であるため、図2-1と表2-1,表2-2のバルーン内の部品番号が異なります。

図2-2 ベース板の機能バラシ

1)木製パーツ類の投影図例

オリジナル設計への配慮として木製おもちゃの部品の寸法記入例は省略し、投影図からポイントのみを解説します。

木製のベース板①の投影図

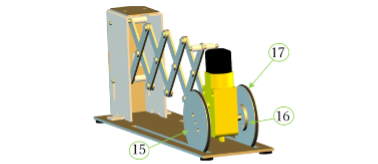

ベース板①の正面図左側に角穴が2か所、右側に長穴が2か所あります。正面図の中央に対称中心線を付け、上下対称であることを示します。平板形状であるため、板厚記号「t」を用いれば下面図を省略することが可能です。

角穴には2枚の固定側板③を挿入し、軽圧入によって位置決めと固定を行います。長穴はDCモータから動力を得た2枚のホイール⑫のガイド溝として用いています(図2-3)。

図2-3 木製ベース板①の投影図

3.金属部品に設計しなおした構造例

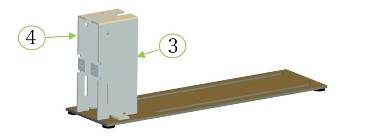

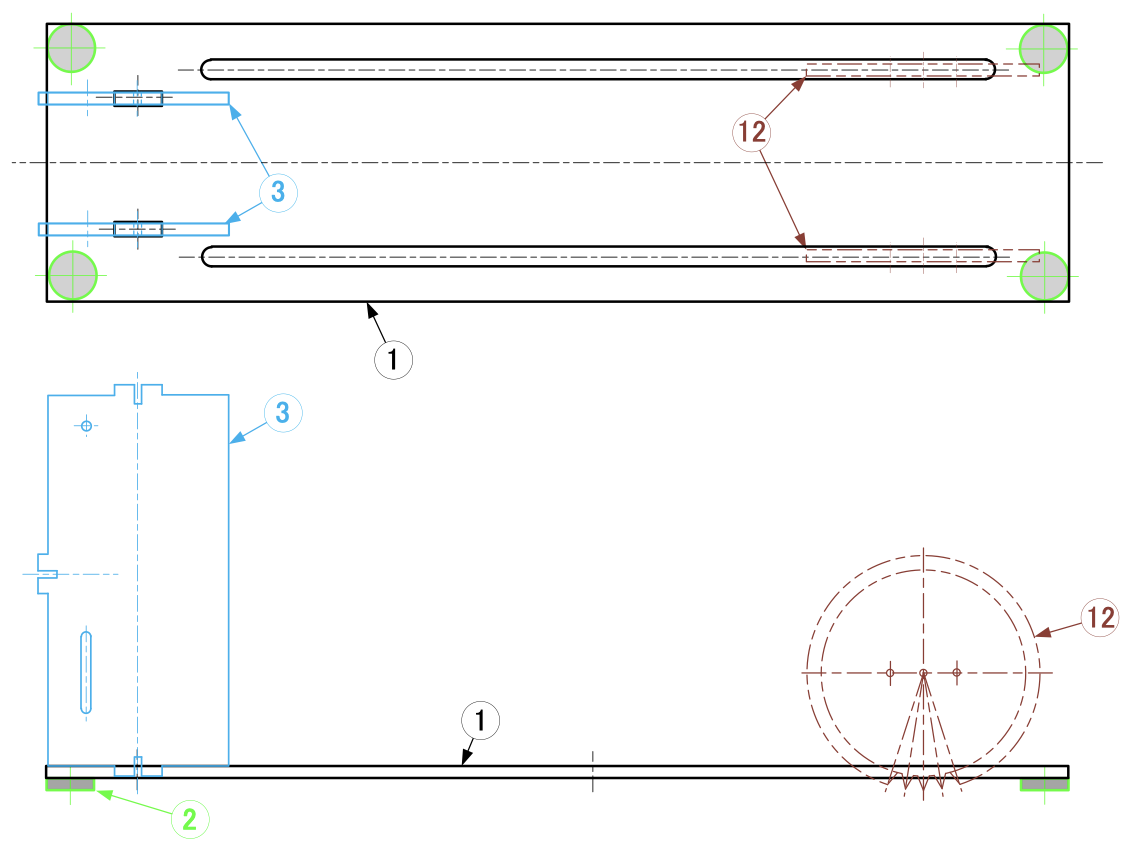

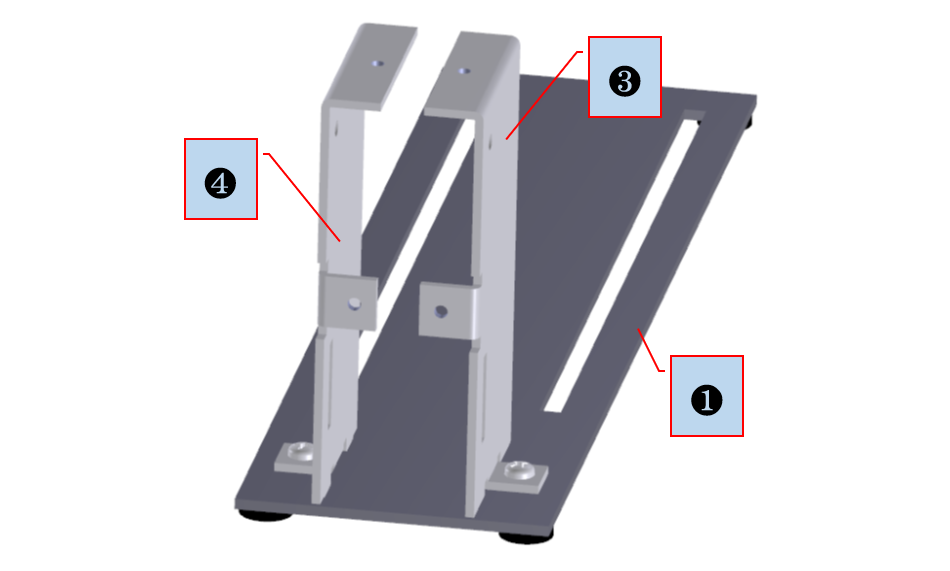

ベース板❶に関連する部品との関係を2次元組立図と3次元組立図で確認しながら、筆者の設計意図と想定する組み立て順を説明します(図2-4、図2-5)。

【設計意図】

ベース板❶には、固定側板R ❸と固定側板L ❹を固定するためのねじ穴を1か所ずつ設けました。部品を固定するのに1か所のねじだけでは回転してしまうので、回り止めと位置決めを兼ねた角穴をそれぞれ2か所設けています。

【組み立て順】

1)ベース板❶に、あらかじめ両面テープが付いた4個のゴム足➋を貼付します。

2)ベース板❶の角穴に固定側板R➌と固定側板L❹の突起部を差し込み、それぞれ1個のねじで固定します。

図2-4 ベース板❶と周辺部材の関係(2次元組立図 該当部のみ)

図2-5 ベース板❶と周辺部材の関係(3次元組立図 該当部のみ)

4.金属製部品の図面例

実際に製図する際に必要な材質や表面処理の情報と、投影図に寸法を記入する手順を確認しましょう。ただし寸法記入手順は、あくまでも一例ですので、設計思想の違いによって本項の通りに記入しなくても問題ありません。

1)ベース板❶の製図

ベース板❶の材質と表面処理

ゴム足❷の摩擦力を上げ、重心を低くする効果を狙って板厚は2.3mmを選定しました。表面処理は防錆を目的としつつ、銀色に見えて硬度が高く耐摩耗性に強いニッケルめっきを選択しました。

材質:SPCC-SD

表面処理:ELp-Fe/Ni5(無電解ニッケルめっき)

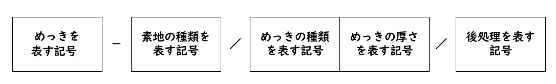

| <めっきの記号> 機械部品では防錆を目的とした亜鉛めっきが多用されます。めっきの記号はJISによって次のように規定されています。一例を紹介します。  例1)Ep(電気めっき)-Fe(鉄)/ Zn(亜鉛)5(μm以上)/CM1(光沢クロメート) 例2)ELp(無電解めっき)-Fe(鉄)/ Ni(ニッケル)5(μm以上) ※記号のEpは「Electro Plating」、ELpは「Electro Less Plating」の略になります。 |

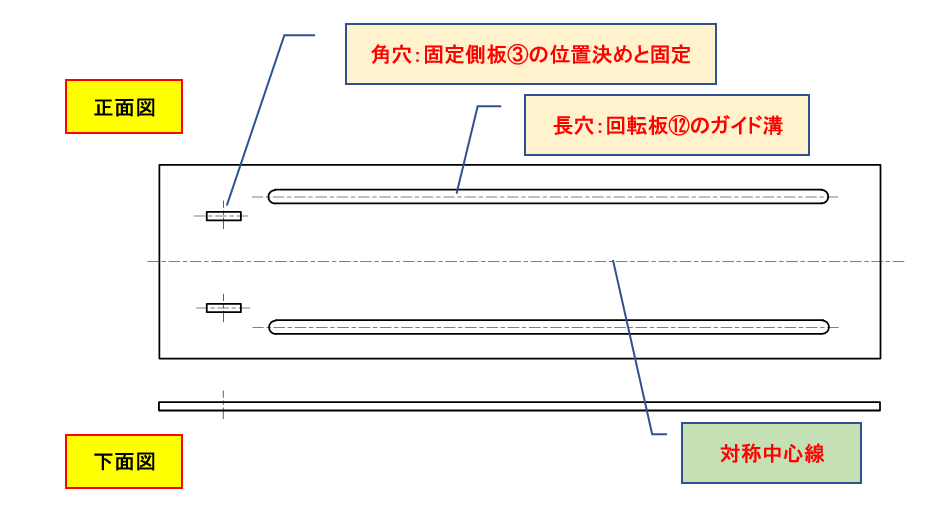

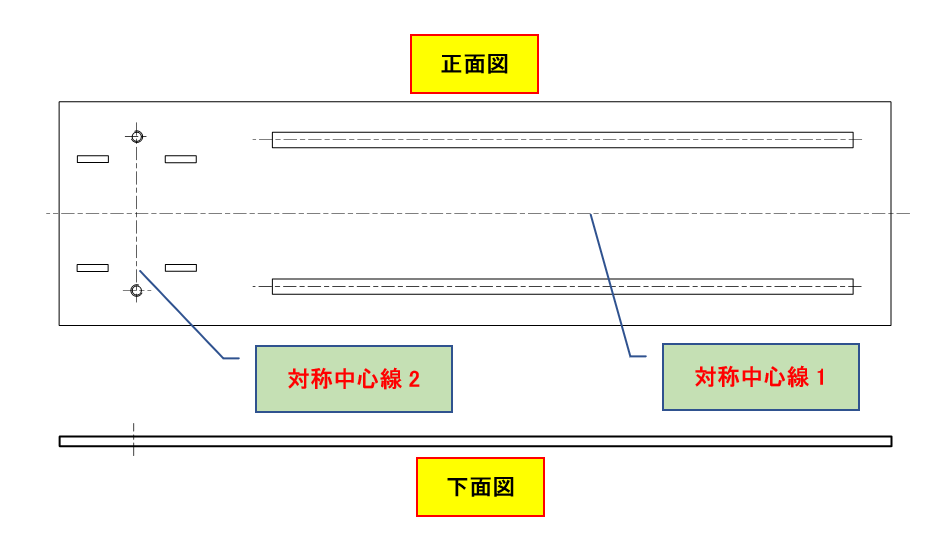

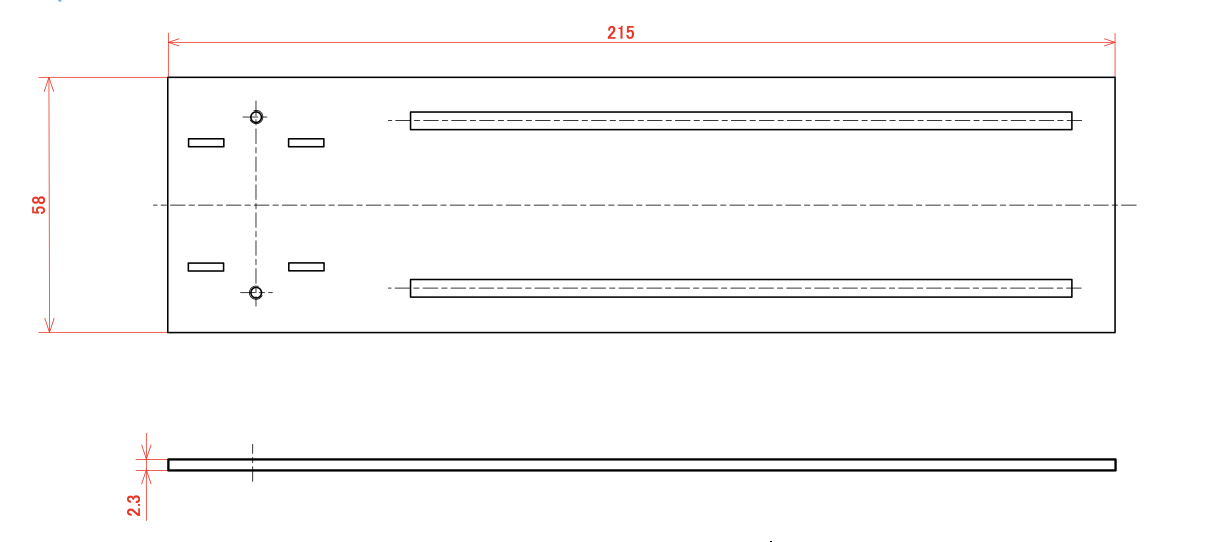

ベース板❶の投影図例

投影図からベース板❶の寸法記入のポイントを確認しましょう(図2-6)。

図2-6 ベース板❶の投影図例

正面図において、対称形状であることから裏返して使うことができます。そのため穴位置をセンター振り分けで寸法記入するために「対称中心線1」を記入します。また、角穴は2つねじ穴に対して左右対称位置にあることから、角穴の位置をセンター振り分けで寸法記入するために「対称中心線2」を記入します。

平板形状であるため、板厚記号「t」を用いれば下面図を省略することが可能です。

ベース板❶の寸法記入例

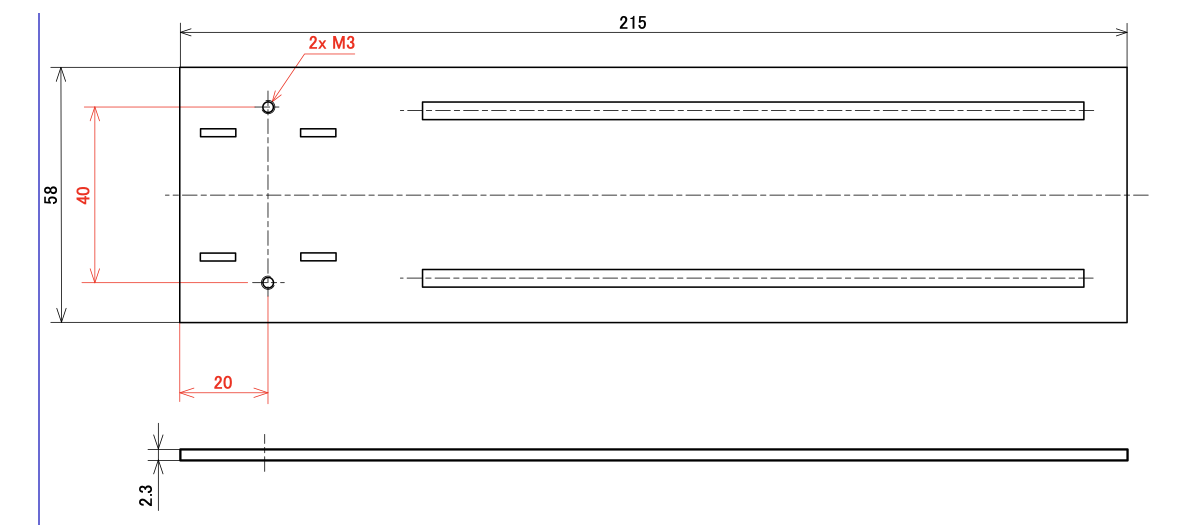

本来なら重要な寸法から順に記入していくべきですが、今回は単純な平板形状ですから、素材形状から記入していくこととします(図2-7)。

図2-7 素材形状の寸法記入例

固定側板R ❸と固定側板L ❹が正面図左側に取り付くため、左端面基準かつセンター振り分け寸法で固定用のねじ穴の位置とサイズ寸法を記入します(図2-8)。

図2-8 固定側板R ❸と固定側板L ❹の取り付け用ねじの寸法記入例

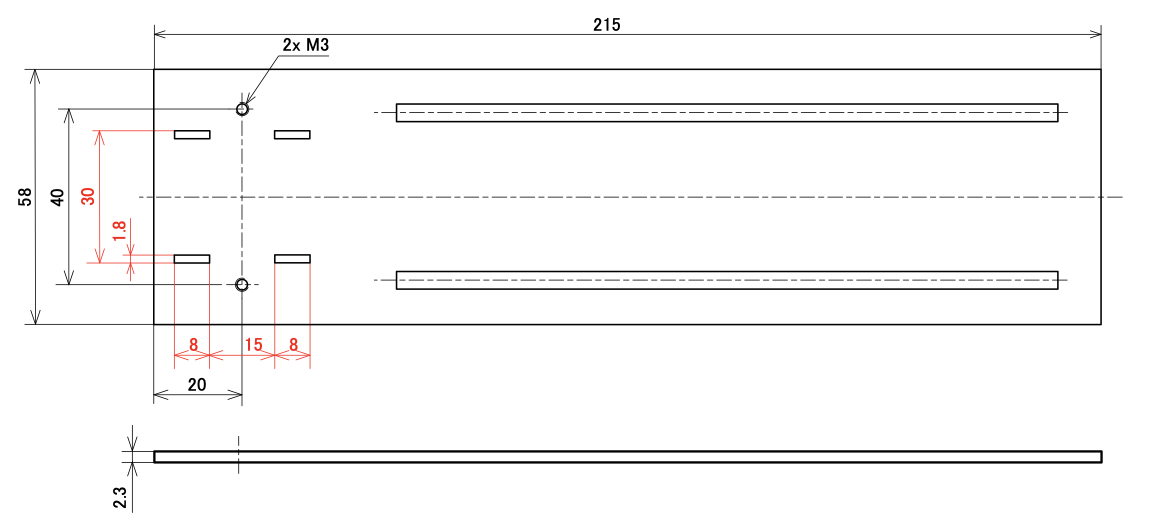

上記の2つのねじ穴の中心線に対してセンター振り分けとして固定側板R ❸と固定側板L ❹の位置決めと回転止めのスリット形状の寸法を記入します。角穴のサイズ寸法は投影図下側の2か所に記入して、投影図上側は省略して、暗黙的に同じサイズ寸法であることを示します(図2-9)。

固定側板R ❸と固定側板L ❹の位置決め用角穴の寸法記入例

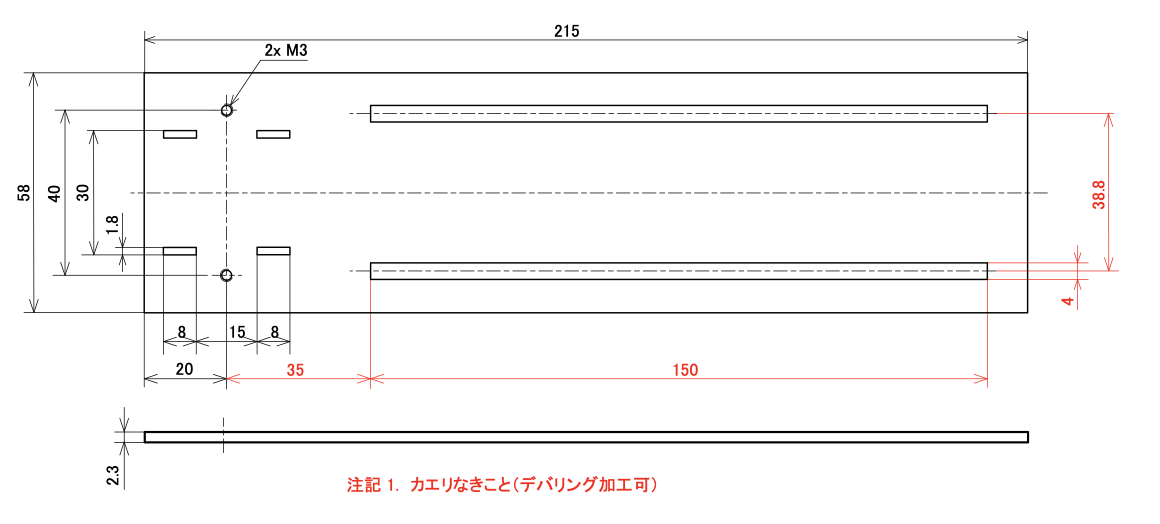

ホイールのガイド溝の角穴の位置とサイズ寸法を記入します。機能的なつながりを考慮して固定側板R ❸と固定側板L ❹の固定ねじを基準として投影図左右方向の位置を決めています。

この部品は裏表対称形状であることから裏向きでも組むことができるため、安全性を考慮して両面にカエリが無いように注記で指示します(図2-10)。

図2-10 ホイールのガイド溝寸法と注記の記入例

| デバリング加工とは デバリングは英語の「deburring」を指し、バリ(カエリ)の除去加工を意味します。主にプレス加工される板金部品のバリ(カエリ)や、歯車など切削加工される部品にも適用されます。板金部品では手作業による「糸面取り」の他、平板をベルト上に乗せて金属製などの回転ブラシに送り込んでバリを取る専用機械もあります。 |

2)ゴム足❷の製図

ゴム足❷の材質と表面処理

両面テープの付いたゴム製の部品を製作するにはトムソン加工(紙や接着層を持つフィルム、ゴムシート、スポンジといった、通常のプレス加工では作業がしにくい、薄くて柔らかな材料に適する加工法)によって製作します。

今回は少数の手配になり高コストになることから既製品を使用します。仕様として、丸型、テープ貼付、厚み2mm、直径10mmから型番を選定しました。

|

材質:ポリウレタンゴム(PU) 型番:TP10R-60 |

*参考:MISUMI(総合Webカタログ)「ウレタンクッションシール 丸型」

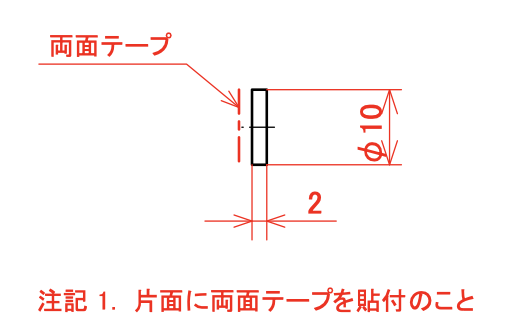

ゴム足❷の投影図と寸法記入例(参考)

今回はミスミの標準品から選定しますが、専用の部品として図面を描くとしたら次のように製図します(図2-11)。

図2-11 ゴム足の投影図と寸法記入例

まとめ

今回は、ベース板❶に取り付けられる固定側板R ❸と固定側板L ❹の関係を見て、ベース板❶の寸法を記入する手順と、ゴム足❷の図面例を解説しました。

寸法を記入する際には、関連する部品との相関関係を考えながら寸法を記入していけばよいことを理解できたと思います。

次回は、固定側板R ❸と固定側板L ❹の設計意図と投影図、寸法記入手順を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >