円筒度の記号は

「丸くて対向する母線が平行!」と覚える

本記事は、グローバル図面に欠かせない幾何公差の意味と図面ルールについて解説する連載シリーズです。第8回となる今回は、「円筒度」の意味とその記号の使い方について詳しく解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1.形状偏差とは

前回の記事に続いて、14種類ある幾何特性の詳細について解説していきます。

今回は、形状偏差というグループに含まれる円筒度です。

形状偏差は単独形体に分類され、データムに関連がなく、幾何偏差が決められる形体になります。

形状偏差には次の6つの幾何特性があります。

- 真直度

- 平面度

- 真円度

- 円筒度 ←今回解説する幾何特性

- 線の輪郭度…形状偏差の場合、データムに関連しない

- 面の輪郭度…形状偏差の場合、データムに関連しない

2.円筒度とは(JIS B 0672-2:2002を参考に改変)

円筒度は「円筒形体の幾何学的に正しい円筒からの狂いの大きさ」とJISで規定されます。

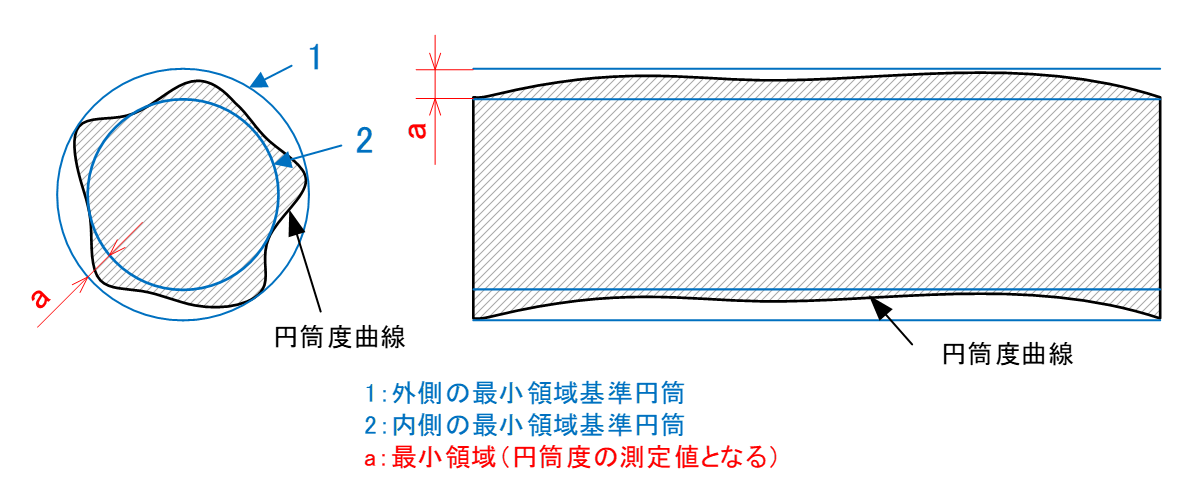

円筒度は形状偏差のグループに属するためデータムを必要としませんが、データムの代わりに“基準円筒(円筒度曲線に当てはめた円)”を利用します。

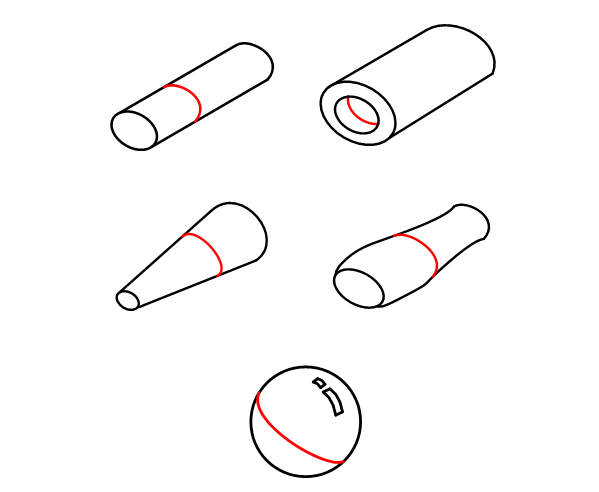

基準円筒と円筒度曲線(実際の円筒)の最大値(外側)および最小値(内側)に接し、間隔が最小になる二つの同軸円筒間を測定します(図8-1)。

図8-1 円筒度曲線と最小領域基準円筒の偏差

3.円筒度の記号と記入のルール

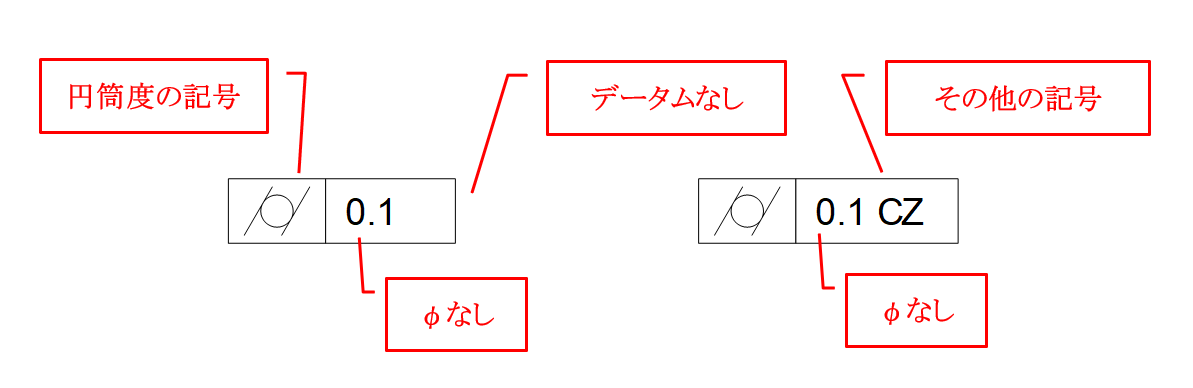

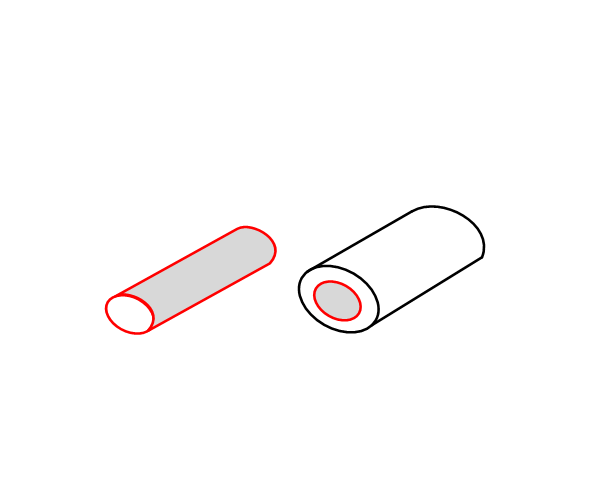

円筒度を図面に表現する場合、公差記入枠に円筒度の記号と幾何公差値、必要に応じてその他の記号を記入します。公差記入枠は2つの区画のものを使い、データムを記入する左から3番目以降の区画は存在しません(図8-2)。

図8-2 円筒度の記入例

円筒度の対象となる形体は真っ直ぐな円筒形体です。従って、その真っ直ぐな円筒形体を包み込む同軸2円筒間の隙間が公差領域となります。公差領域から幾何公差値にφを使うことはありません(図8-3)。

図8-3 円筒度の公差領域のパターン

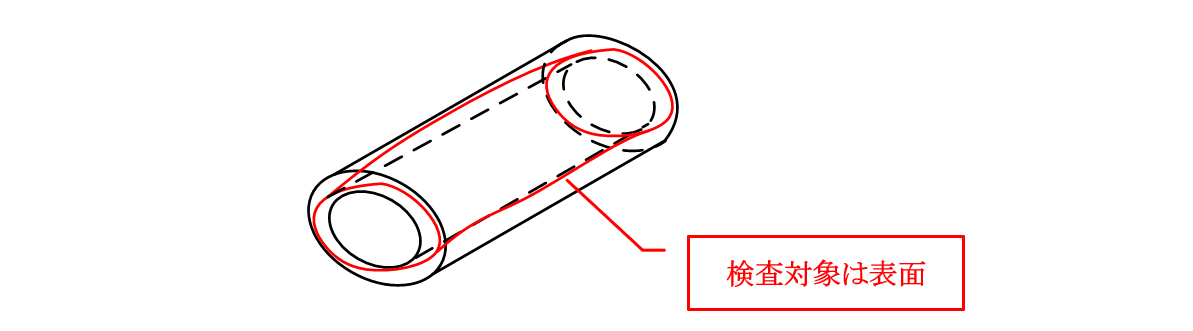

4.円筒度を適用する形状

円筒度を適用する形状は、真っ直ぐな円筒面のある軸や穴に指示します(表8-1)。

表8-1 円筒度を適用する形状例

| 適用する形状例 | データム | 対象形体 | 補助記号 | ||

| 1 | 真っ直ぐな円筒軸 |  |

不要 | 円筒表面 | – |

| 真っ直ぐな円筒穴 |  |

(断続形体) | (CZ) | ||

前回解説した真円度と円筒度の違いを説明します。

真円度は真っ直ぐな円筒軸や円筒穴に加えて、直径に寸法差があるテーパ軸やひょうたん形の軸、球体に適用することができます。

それに対して円筒度は真っ直ぐな円筒軸や真っ直ぐな円筒穴しか指示することはできません(表8-2)。

表8-2 真円度と円筒度の適用できる形体の違い

| 真円度が適用できる形体の例 | 円筒度が適用できる形体の例 |

|

|

5.円筒度の図面と公差領域

図面に円筒度を指示する場合の設計意図と図面指示例、公差領域を解説します。

設計意図は前回解説した真円度と全く同じになります。真円度を指示するのか、円筒度を指示するのかは設計思想の違いによるものと理解してください。

より厳密な形体を要求するという設計思想がある場合は円筒度を選ぶとよいでしょう。

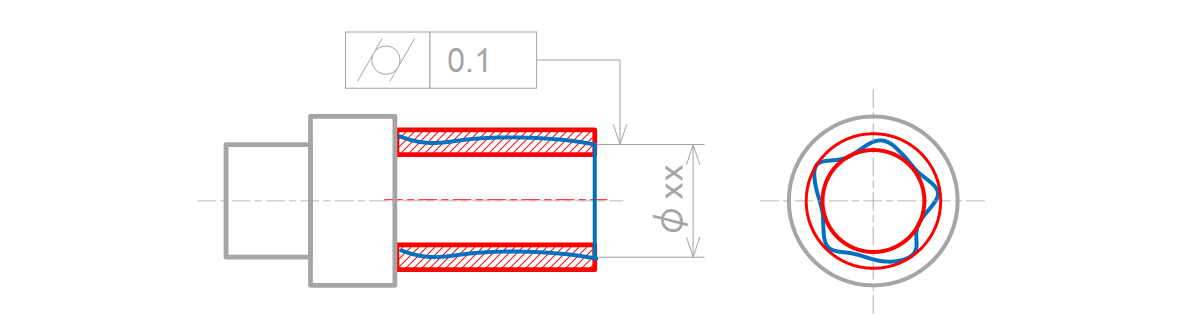

1)円筒に円筒度を指示する場合

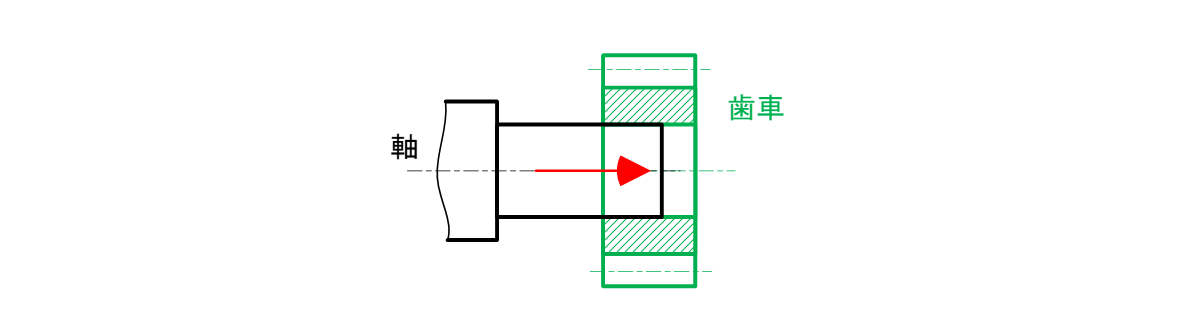

設計意図

軸に歯車を圧入する際、圧入時の接触面積率を向上させて要求される回転トルクを保証したい(図8-4)。

図8-4 軸に歯車を圧入して回転トルクを保証したいという設計意図

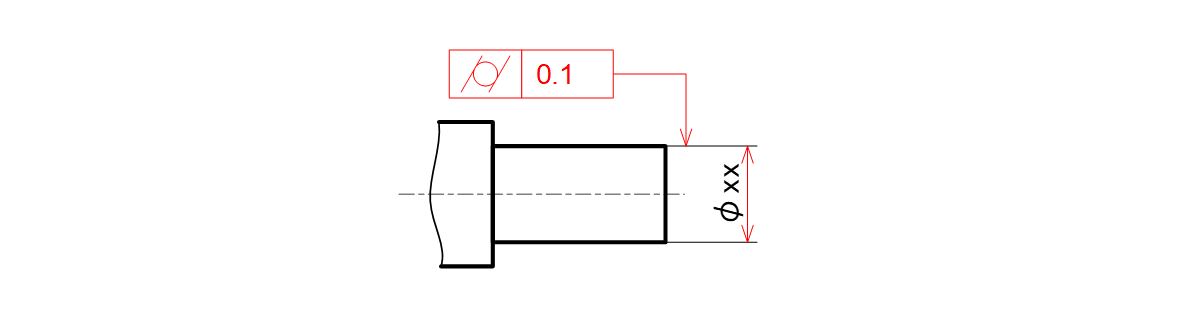

図面指示(軸側)

挿入する円筒の直径寸法の矢と明確に外して円筒度を指示します(図8-5)。

図8-5 円筒度を円筒軸に指示した例

公差領域(軸側)

0.1mm離れた同軸2円筒間の領域で規制されます(図8-6)。

図8-6 円筒度を円筒軸に指示した時の公差領域

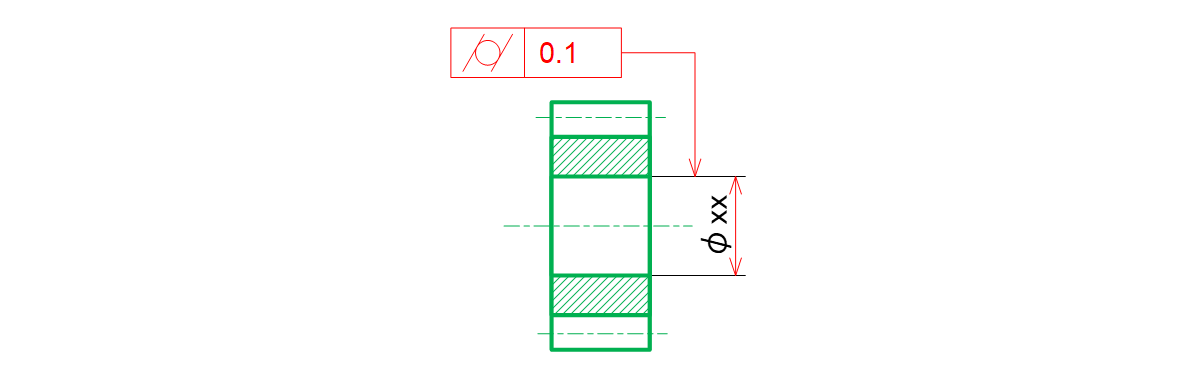

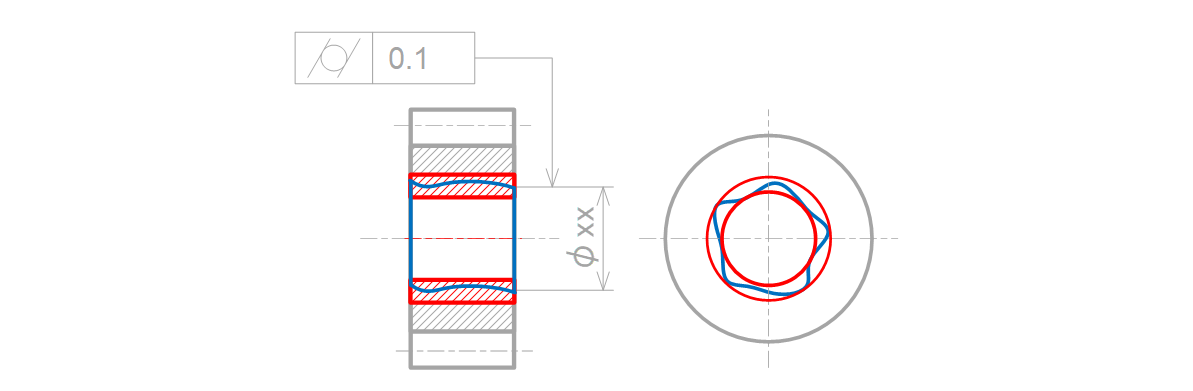

図面指示(穴側)

挿入する円筒穴の直径寸法の矢と明確に外して円筒度を指示します(図8-7)。

図8-7 円筒度を穴に指示した例

公差領域(穴側)

0.1mm離れた同軸2円筒間の領域で規制されます(図8-8)。

図8-8 円筒度を穴に指示した時の公差領域

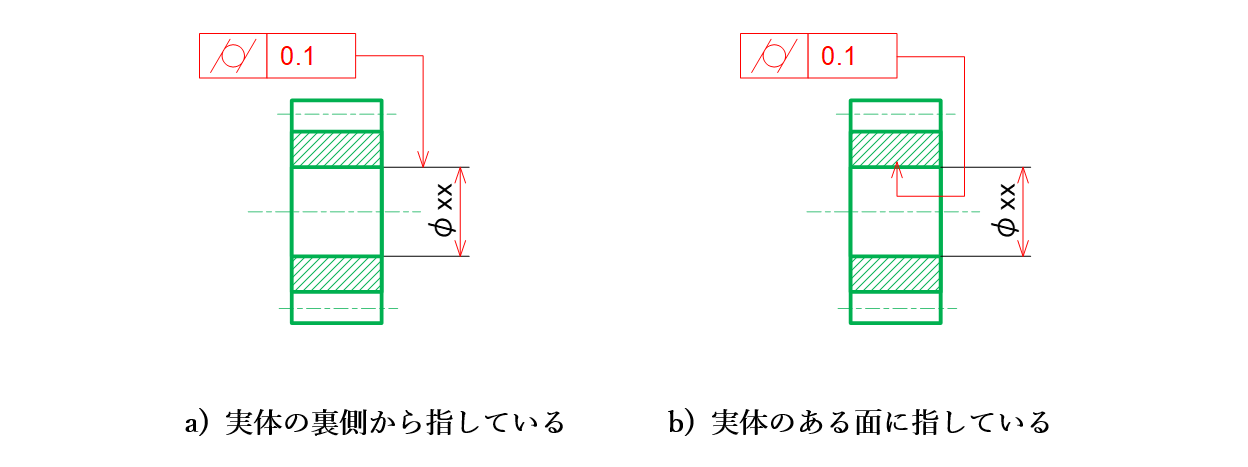

| 幾何公差の指示線を当てる場所

前回の真円度と同様に、円筒度の指示線を穴に当てる場合、穴の裏側から当てることになります。穴の表面側から当てないと実体を指示することにはなりませんが、幾何公差のルールとして、指示線の矢は実体のある方向から指しても実体の裏側から指しても問題ありません。 |

6.円筒度の検査方法

真円度測定機による測定

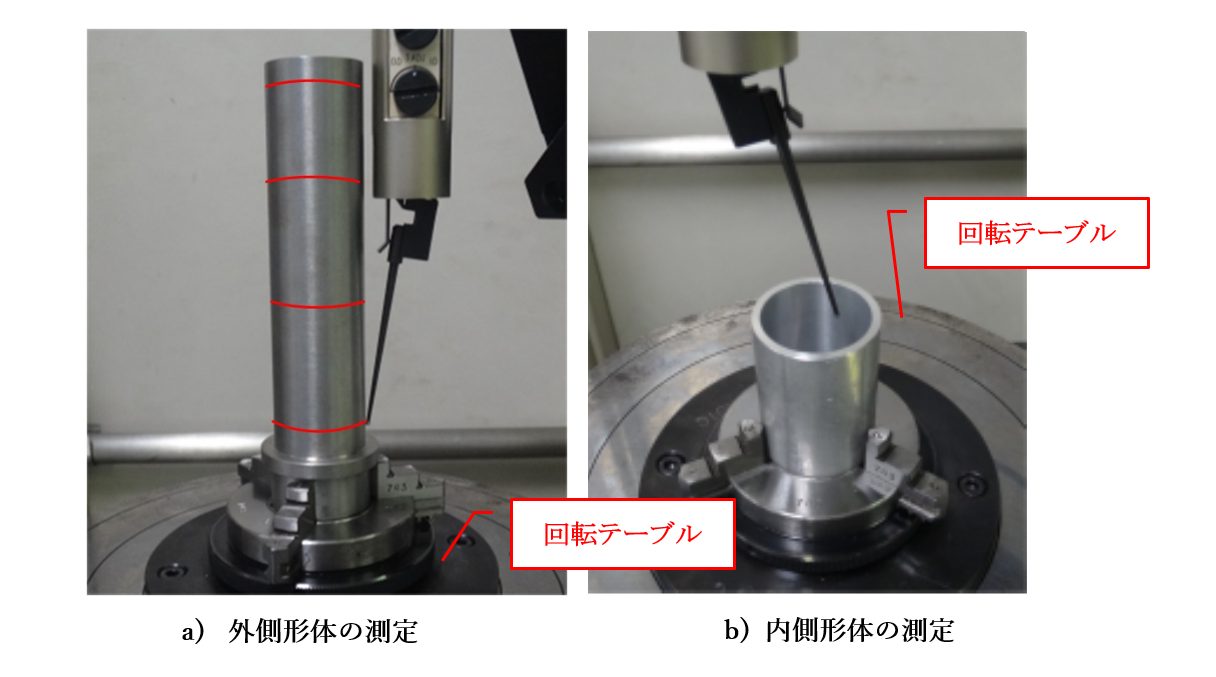

軸の円筒度を測定する場合、真円度測定機が最適です。

真円度測定機に軸を鉛直方向にセットし、テーブルを回転させながら任意の母線(赤色の線)を複数個所測定し、それらのデータを合算して検査します。

JISには何か所測定するかどうかの指針は示されていないため、各企業内で測定個所の数を決めなければいけません(図8-9)。

図8-9 真円度測定機による計測例

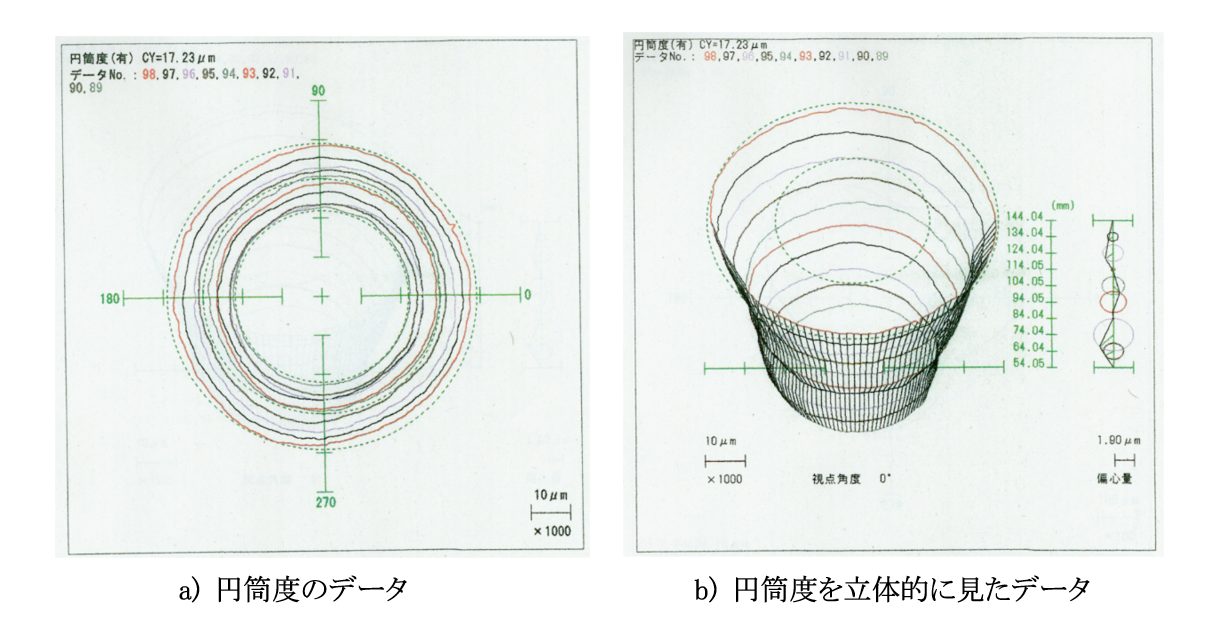

円筒度の計測データを確認するとわかるように、複数の真円度のデータを積み重ねたものになります。つまり円筒度を測れば同時に真円度も計測できるのです(図8-10)。

図8-10 真円度測定機による計測データ例

次に穴の測定データを見てみましょう。

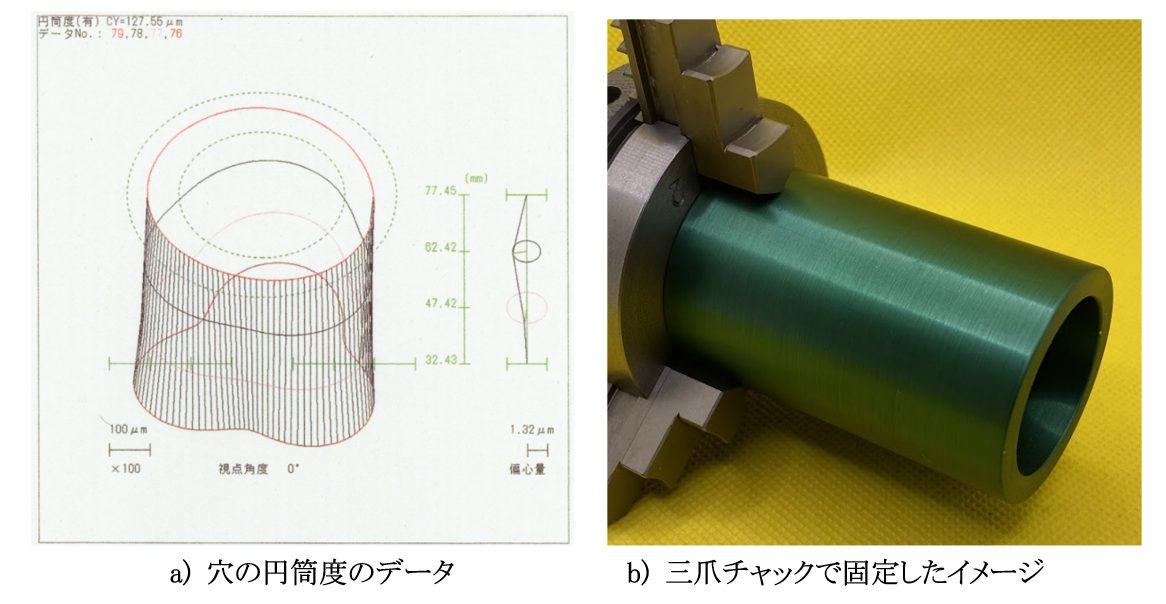

立体的な測定データの下部に“三つ葉のクローバー”のような形状が見えます。これは円筒パイプを旋盤で穴加工する際にチャックの締め付け力の影響が出ているからです(図8-11)。

図8-11 旋盤で穴加工する際のチャックの影響

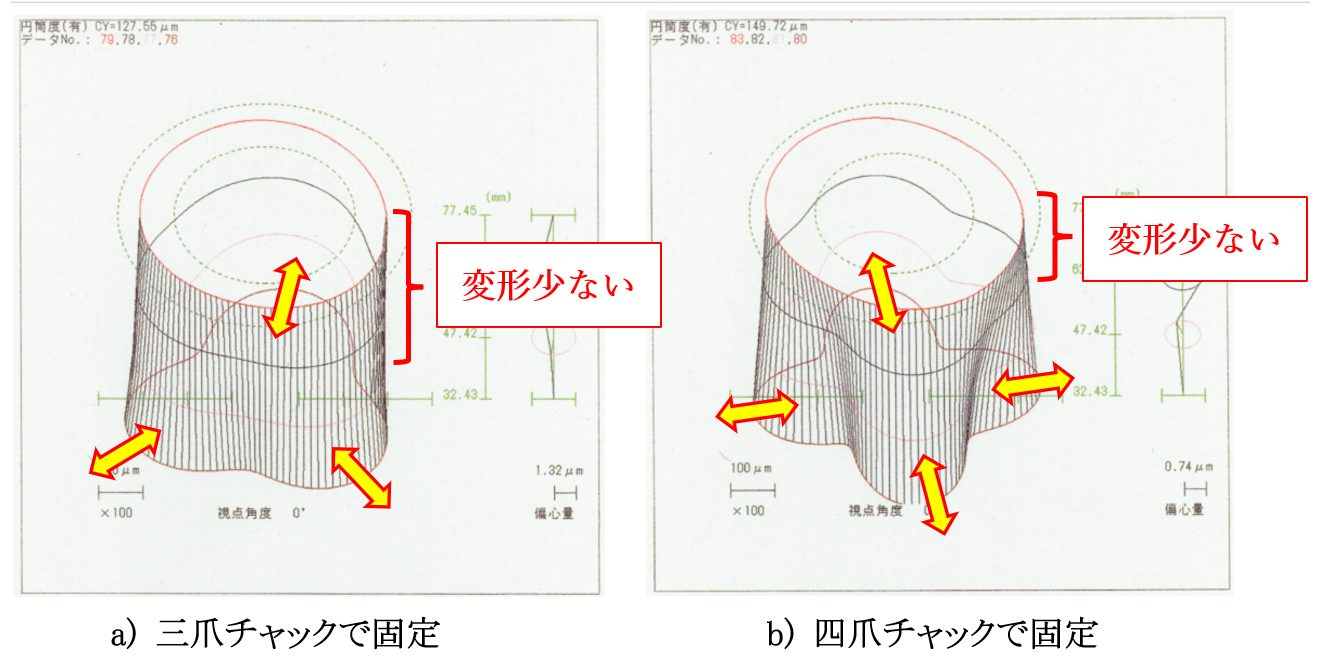

旋盤加工の際、ワークの固定には三爪チャックか四爪チャックが使用されます。

円筒度の測定データから図の黄色い矢印部分をチャックで固定して穴加工した後にチャックを緩めることで形状が外側に膨らみます。しかしチャックした部分から離れるに従い変形が少なくなっていることもわかります(図8-12)。

図8-12 チャックの影響の違い

図8-12から、薄肉パイプ形状を切削する図面に真円度や円筒度を指示した場合、チャックの締め付け力の影響は避けられません。このような場合、加工者はどうやって部品を加工して真円度や円筒度を満足させようとするのでしょうか?

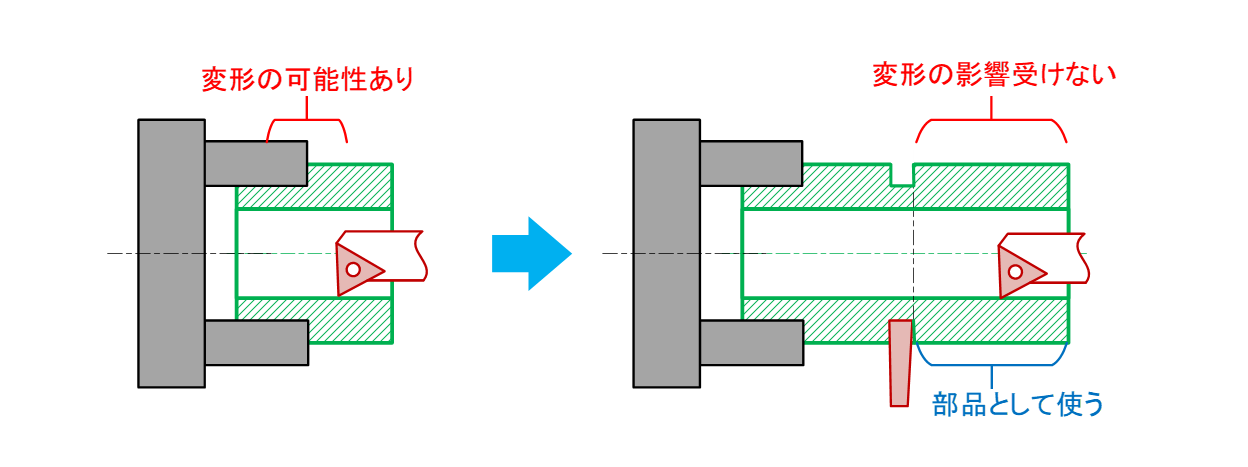

加工者は図面に示されたパイプの全長より長めのワークを準備し穴あけ加工を行い、チャックによる変形の影響を受けない先端部分を切り落としてその先端部分を製品とすることで真円度や円筒度の良好な部品を得ることができます(図8-13)。

図8-13 ワーク長を長くしてチャックの影響のない部分を製品として使う加工法の例

まとめ

今回は、円筒度を指示する際のルールについて解説しました。

円筒度は寸法変化のない真っ直ぐな円筒軸や真っ直ぐな円筒穴にしか使うことができません。公差領域が同軸2円筒に挟まれた領域となることから、軸や穴の円筒表面全体を評価することになります。

検査担当から「定盤の上でVブロックを使って真円度の測定はできるが、円筒度を測定することは難しい」と言われることがありました。現在は真円度測定機やCNC3次元測定機がそれなりに普及していることから円筒度の測定は難しくありませんので、必要に応じて円筒度を指示しましょう。

次回は、真直度や平面度、真円度、円筒度と同じ形状偏差のグループに属する線の輪郭度について解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >