無電解ニッケルメッキは、持っている特性が変化する表面処理です。そこで今回は、各特性の違いやおすすめの利用シーン、処理工程についてご紹介します。ぜひ今後の表面処理の選択にご活用ください!

目次

無電解ニッケルメッキとは?

「無電解ニッケルメッキ」は、電気を使わずに薬品の化学反応だけで被膜を作るメッキです。様々な特性があり、自動車、精密機械、電気・電子、食品など、幅広い分野で需要が拡大している表面処理です。

【特性】

- 電気抵抗、耐食性、はんだ性がある

- 被膜層が硬く傷が付きにくい

- 被膜厚が一定になりやすいため、高い寸法精度に対応できる

無電解ニッケルメッキの特徴

無電解ニッケルメッキの最大の特徴は、複雑な形状の対象物にも均一な膜厚でメッキ処理できる点です。電気メッキのように電気の流れに左右されないため、隅々まで均一な被膜を形成でき、高い寸法精度を維持できます。

硬度が高く、耐摩耗性に優れている点も特徴です。ネジ締めなどの際に発生する摩擦熱によるメッキ剥がれを防止でき、製品の耐久性向上に貢献します。熱処理を施せば硬度をさらに向上できます。

また、無電解ニッケルメッキの被膜は、リンの含有量によって特性が異なり、高リンタイプ、中リンタイプ、低リンタイプに分類されます。それぞれ耐薬品性、耐食性、密着性などに特徴があり、用途に応じて最適なタイプを選択可能です。

無電解ニッケルメッキのメリットとデメリット

メリット

無電解ニッケルメッキの主なメリットは以下の通りです。

- 複雑な形状でも均一な膜厚を実現

無電解ニッケルメッキは、電気を使用しない化学的還元反応によってメッキするため、対象物の形状に左右されず均一な膜厚を得やすい点が大きなメリットです。高い寸法精度が求められる電子部品や精密機械部品などで特に重宝され、製品全体の性能と信頼性向上に貢献します。 - 多様な素材への対応力

無電解ニッケルメッキは、電気を通す必要がないため、金属だけでなく、プラスチックやセラミックスといった不導体(絶縁体)にもメッキ処理が可能です。アルミニウム、ステンレス、銅といった金属に対しても、適切な前処理を行えば密着性の高いメッキ被膜を形成できます。 - 特殊な物性を付与できる

メッキ液中のリン含有率を調整したり、メッキ後に熱処理を施したりすれば被膜の性質を変化させられます。無電解ニッケルメッキは、製品の使用環境や要求特性に応じて、さまざまな機能を付与可能です。

上記以外にも、電気メッキと比べてピンホールが少ないというメリットもあります。

デメリット

一方で、無電解ニッケルメッキには以下のデメリットも存在します。

- 厳格な液管理が必要

無電解ニッケルメッキは、電気メッキと比較してメッキ液の組成変化が大きいためく、厳格な液管理が求められます。メッキ液の成分濃度、pH、温度などを常に一定範囲内に維持する必要があり、定期的な分析や調整が不可欠です。そのため、専門的な知識と経験を持つ技術者による管理体制が求められます。 - 高温処理による影響

無電解ニッケルメッキ処理では、高温(一般的に80〜90℃)のメッキ液を使用します。耐熱性の低い素材や、加熱によって変形や物性変化を起こす可能性がある素材には不向きです。熱処理を施す場合も、300℃を超える高温では酸化による変色が発生する可能性もあるため注意が必要です。 - コストが高い

無電解メッキ液は、電気メッキ液よりも高価な薬品を使用します。またメッキ析出速度が遅いため、所定の膜厚を得るまでに時間がかかり、結果的に加工コストが高くなる傾向にあります。

リンの含有量による特性の違いをご紹介

「無電解ニッケルメッキ」は被膜のリン含有量によって3種類に分けられます。

実はリン含有量によって特性にも違いがあり、利用シーンに合わせた使い分けが可能です。

各特性の違いを一覧表にまとめました。

| 分類 | リン含有量 (参考値) |

電気抵抗 | 耐摩耗性 | 耐食性 | 磁性 | はんだ性 | 特性を活かした利用シーン |

|---|---|---|---|---|---|---|---|

| 低リン | 1~4 wt% | △ | ◎ | △ | 〇 | 〇 | 耐摩耗性:バルブ部品など はんだ性:プリント基板など |

| 中リン | 5~10 wt% | 〇 | 〇 | 〇 | △ | △ | 電気抵抗:電子部品・パソコンケース 静電気の発生しやすい箇所など |

| 高リン | 11~14 wt% | ◎ | 〇 | ◎ | × | × | 磁性:ハードディスクの下地 熱の発生が想定される箇所など (熱処理しても非磁性を維持するため) |

一覧にある◎〇△×は上記3種類の中で比較した参考値です。

- wt%・・・濃度を表す単位(ウェイトパーセント)

- 耐食性・・・錆びにくさ、腐食に対する耐性

- 電気抵抗・・・電流の流れにくさ

- 磁性・・・磁気を帯びている強さ

- 耐摩耗性・・・摩耗に対する耐性

- はんだ性・・はんだ付けのしやすさ

なぜリンの含有量によって特性に違いが出るのか?メッキ処理の工程を通して、その要因を解説します!

メッキ処理工程と特性変化の要因

無電解ニッケルメッキの処理工程には、下記の通り大きく6つの工程があります。

被膜のリン含有量は、「4.メッキ処理」にてワークを浸す処理液の種類や浴槽の温度条件などによって変化します。

無電解ニッケルメッキの処理工程

ムラの原因になるワークについた脂分や汚れ、ごみを取り除き表面処理に適した状態にする

脱脂の際に使用した薬品などを落とす

酸性の溶剤を使用し、汚れや酸化物を除去すると共に金属の表面に凹凸をつけメッキが密着しやすい状態にする

ワークを液に浸し、被膜を作る

処理液や処理条件により被膜のリン含有量に違いが発生

特性が変化

メッキ処理に使用した液を洗浄し、表面をきれいにする

洗浄に使用した水分を飛ばし、表面に水滴の跡などがつかないようにする

「電気抵抗」や「磁性」における変化要因をご紹介

では、なぜ被膜のリン含有量の違いで、特性も変化するのか?

特性の一部である「電気抵抗」や「磁性」における変化をピックアップし、解説します。

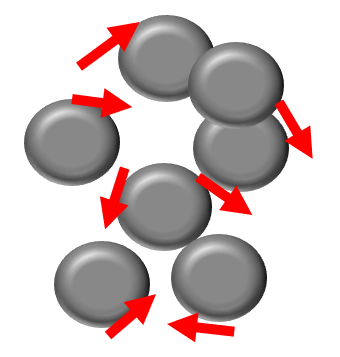

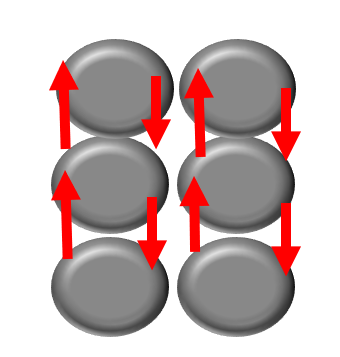

「電気抵抗」や「磁性」の特性が変化する要因は、「被膜構造」が関係しています。

リンが多い場合、リンが不純物となり結晶化が進まず被膜構造は、「非結晶化」の状態になります。逆にリンが少ない場合、結晶化が進み被膜構造は「結晶化」の状態になります。

図1の「非結晶化」の状態では矢印のように電子や磁力がスムーズに流れないため、電気抵抗が高い、非磁性の状態になります。逆に図2の「結晶化」の状態では、電子や磁力はスムーズに流れます。

下記は特性変化の一例ですが、このようにリン含有量によって、同じ「無電解ニッケルメッキ」でも特性が変化します。

被膜構造のイメージ図

が電子・磁力の流れ

が電子・磁力の流れ

図1.リンの含有量が多い場合

「非結晶化」の状態になる

電子・磁力の流れが散乱する

図2.リンの含有量が少ない場合

「結晶化」の状態になる

電子・磁力がスムーズに流れる

無電解ニッケルメッキの用途

無電解ニッケルメッキは、さまざまな産業分野で幅広く利用されています。主な用途を以下の表にまとめました。

| 産業分野 | 対象部品 | 用途 |

| 自動車産業 | ディスクブレーキ、ピストン、シリンダなどの部品 | 耐食性、耐摩耗性、硬さ、焼き付き防止 |

| 電気電子産業 | 接点、シャフト、コンピューター部品など | 耐食性、硬さ、はんだ付け性、寸法精度 |

| 精密機器産業 | カメラ、時計部品、コピー機などの部品 | 耐食性、耐摩耗性、電気特性、非磁性、寸法精度 |

| 航空・船舶産業 | 水圧計機器、電気系統部品、エンジン部品など | 耐食性、耐摩耗性、硬さ、寸法精度 |

| 化学産業 | 反応槽、輸送管、ポンプなど | 耐食性、耐摩耗性、酸化防止、汚染防止 |

ほかにも、ふっ素樹脂やセラミック粒子などを添加した複合メッキを施して、摺動性や撥水性、剥離性、耐摩耗性などの特性を付与する場合もあります。

メビーの加工事例

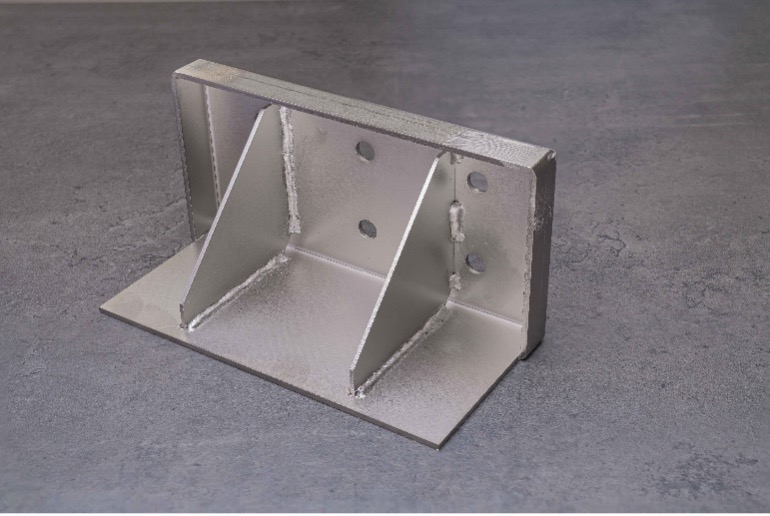

メビーでは板金加工サービスで無電解ニッケルメッキを選択できます。標準5日目出荷、最短4日目出荷から対応します。3Dデータをアップロードするだけで、1分で価格と納期の確認が可能です。

| 写真 |  |

| サービス名 | 板金溶接 |

| 材質 | SPCC(SPHC) |

| 表面処理 | 無電解ニッケルメッキ |

| 溶接手法 | おまかせ(アークまたはレーザー) |

| サイズ | 9日目~ |

| 参考価格 | 14,900円 |

※表中は2025年3月時点の情報

関連記事

ユニクロメッキとは?特長・クロムメッキとの違い・塗装/溶接の注意点を解説

パーカー処理(リン酸塩皮膜処理)とは?3つの種類とメリット・デメリットも紹介