部品設計の現場でよく耳にする「黒皮(くろかわ)」は、コストダウンや加工性においてメリットを秘めています。一方で、ミガキ材との使い分けに悩む設計者の方も少なくないでしょう。この記事では、黒皮の基本的な知識から、メリット・デメリットや具体的な用途、後処理に欠かせない除去方法まで解説します。

黒皮の特性やミガキ材との違いを理解し、コストと品質のバランスを最適化したい設計・開発担当の方は最後までご覧ください。

目次

黒皮とは

黒皮とは、鋼材の表面に形成される黒色の酸化被膜(黒錆)のことです。この被膜は、英語では「ミルスケール(mill scale)」とも呼ばれます。

黒皮は、熱間圧延という製造プロセスで生まれます。熱間圧延とは、鋼材を約900〜1200℃ という非常に高温な状態にしてから、ローラーで圧延して成形する加工法です。高温の鋼材が圧延後に空気中で冷却される際に、空気中の酸素と反応し、緻密な酸化被膜である黒皮(主成分は四三酸化鉄)が生成されます。

一方で、常温付近で加工する冷間圧延では、黒皮は発生しません。黒皮に覆われた鋼材は「黒皮材」と呼ばれ、黒い見た目と少しザラザラした手触りが特徴です。この被膜が、黒皮材のさまざまな特性を生み出す元となっています。

黒皮のメリットとデメリット

ここからは黒皮のメリットとデメリットについて見ていきましょう。

黒皮のメリット

まずは黒皮のメリットについて解説します。

- 低コスト

熱間圧延のみで製造される黒皮材は後の追加工が不要であるため、生産コストを抑えられます。表面を研磨するミガキ材(冷間圧延材)と比較して価格が安く、素材コストを抑えたい場合や、大量に素材を調達する場合に有利です。 - 入手性とサイズが豊富

黒皮材は、市場での流通量が多いため、必要な時に手に入れやすいという利点があります。また、H形鋼や厚板といった、大型の構造用鋼材の多くは黒皮状態で供給されるのが一般的です。大きな部品や厚みのある材料が必要な設計では、黒皮材が第一の、あるいは唯一の選択肢となる場合もあります。 - 加工時の高い靭性

黒皮そのものの靭性は決して高くはありませんが、熱間圧延で製造される黒皮材自体の靭性は高めです。高温で再結晶しながら成形されるため、加工硬化が少なく、内部に応力が溜まりにくい性質を持つからです。切断や曲げ加工の際に割れにくく、溶接による歪みも比較的抑えられます。 - 軽度の防錆性

黒皮材は酸化皮膜で覆われているため、露出した生鉄に比べれば多少の防錆性があります。通常の環境下であれば赤錆の発生をある程度遅らせる効果が期待できるものの、ピンホールがあるためその効果は限定的です。

黒皮のデメリット

次に黒皮のデメリットについて解説します。

- 表面が粗く美観に不向き

黒皮の表面は黒色から黒灰色で、均一な光沢はなくザラザラしています。製品の外観品質が重視される化粧部品やカバーなどには不向きです。塗装や研磨による追加の仕上げが必要となるものの、黒皮の微細な凹凸のため、平滑で艶やかな表面を得るのは困難です。 - 寸法精度が低い

黒皮材の製造に用いる熱間圧延は高温下での加工であるため、冷却時の収縮などにより寸法にばらつきが生じます。板厚や幅の公差が大きく、黒皮自体の厚みも不均一であるため、精密な寸法や平坦度が求められる部品に黒皮材をそのまま使用すると、公差不良や組み立て時の不具合の原因となり得ます。 - 塗装・メッキの密着不良

黒皮は鋼材との密着力が弱く、表面には目に見えない微小な穴が存在します。この上から直接塗装やメッキを施しても、時間とともに層の下で赤錆が発生し、塗膜が内側から膨れて剥がれてしまいかねません。防錆を目的とした塗装やメッキ処理を行う場合は、前処理として黒皮の除去がほぼ必須となります。 - 加工時に剥離する

衝撃や曲げ加工で容易に剥離し、スケール片が飛散して作業環境を汚します。剥がれた硬いスケール片が製品自体や金型を傷つけ、品質低下や工具の寿命を縮める原因となります。

黒皮の用途

黒皮材が使われる代表的な用途を以下にまとめます。

| 用途分類 | 主な用途 | 概要 |

| 大型構造物・骨組み | 建築用H形鋼、橋梁、プラント配管、産業機械のフレーム | コストと強度を最優先する分野。

黒皮付きが前提で流通しており、入手性に優れる。 |

| 自動車・機械の筐体 | 自動車シャーシ、建機外装、厚板カバー | 量産性と成形性を確保したい大型板金部品。

塗装が前提となり、黒皮除去が必要な場合が多い。 |

| インテリア・家具(意匠) | 鉄脚、手摺、棚フレーム、内装建材 | 黒皮特有の風合いをデザインとして活用。

屋内使用が前提で、防錆性は限定的。 |

| 冷間圧延材の素材 | SPCC鋼板やミガキ棒鋼の母材 | 黒皮材を酸洗いして黒皮を除去したものが、ミガキ材を製造するための元となる中間素材。 |

黒皮を除去する理由

黒皮材はコスト面で有利であるものの、製造工程や製品の品質要求を満たすために意図的に除去されるケースがあります。ここでは、黒皮を除去する主な理由について見ていきましょう。

塗装・メッキの下地処理のため

黒皮は鋼材との密着性が弱いため、残したまま塗装やメッキを施すと、層間での剥離を引き起こす原因となります。また、黒皮の表面には目に見えない微細な穴があり、侵入した水分や空気によって黒皮の下で錆が発生し、塗膜やメッキ層を内側から押し上げて膨れさせてしまうのです。

防錆性能を長期維持するには、黒皮を完全除去し素地に直接処理することが不可欠です。

溶接強度・品質確保のため

溶接は部材同士を溶かして一体化させる接合方法です。溶接部に黒皮が残っていると、溶接金属に不純物が混入する原因となり、溶接時にガスを発生させ、内部に欠陥を生じさせます。構造物の安全性を確保するには、溶接予定箇所の黒皮をグラインダー等で完全に除去し、母材を露出させなければなりません。

仕上げ精度・機能のため

黒皮は生成時の条件により厚みが不均一で、表面もザラザラしています。精密な寸法公差が要求される機械部品に黒皮材を使用すると、寸法不良の原因となりかねません。また、部品同士が接触する面や摺動する面に黒皮が存在すると、予期せぬガタつきや、黒皮の硬い粒子による摩耗を引き起こし、機械の正常な動作を妨げます。シール面など気密性が求められる箇所でも、黒皮の凹凸が密着を阻害するため除去は必須です。

塗装仕上がり・外観向上のため

黒皮の粗い表面に塗装しても凹凸が残り、ザラザラとした見栄えの悪い仕上がりになってしまいます。滑らかで光沢のある美しい塗装面を得るためには、塗装前に黒皮を除去し、平滑な素地を整えなければなりません。意匠性が求められる部品では、ブラスト処理などで素地を調整したうえで塗装し、塗膜の発色や光沢を均一にして製品価値を高めましょう。

黒皮の除去方法と塗装

ここでは、代表的な黒皮の除去方法と、塗装における前処理の重要性について解説します。

酸洗いによる黒皮除去

酸洗いは、鋼材を酸性の薬液に浸し、黒皮を化学的に溶かす方法です。複雑な形状でも均一に処理でき、表面が滑らかに仕上がります。ただし、処理後はすぐに錆びてしまうため、間を置かずに防錆油やプライマーによる迅速な後処理が必須です。専門設備が必要なため、通常は専門業者に依頼します。

ショットブラストによる黒皮除去

ショットブラストは、鋼の粒などを高速で吹き付け、物理的な衝撃で黒皮を剥ぎ取る方法です。表面に微細な凹凸が形成され、塗料の食い付きを良くするアンカー効果を生みます。塗装の密着性が格段に向上するため、過酷な環境で使われる構造物に最適です。処理後は速やかな下塗り塗装が求められます。

グラインダー・研磨による黒皮除去

グラインダーで黒皮を削り落とす、手作業での局所的な除去方法です。溶接箇所や少量品の処理に有効で、設備が不要な点がメリットです。仕上がりは作業者の技量に左右され、削りすぎると母材を傷つけるため注意しなければなりません。除去後は素地が露出するため、当日中の防錆処理が原則となります。広範囲の処理には向きません。

塗装前処理としての黒皮除去

塗装の品質と耐久性は、前工程である黒皮除去で決まります。黒皮を残したままでは密着性が低く、塗膜の剥がれや膜下腐食の根本原因となります。長期的な性能を確保するため、塗装前には黒皮を完全に除去し、清浄な金属素地を露出させなければなりません。これを「素地調整」と呼び、重要な工程のひとつです。

黒皮とミガキ材の比較

圧延鋼材とは

黒皮とよく比較される鋼材として、ミガキ材があります。黒皮材とミガキ材は、どちらも圧延鋼材の一種です。

工業的に使用される鉄系材料のうち、合金鋼ではなく、かつ含まれる炭素量がおよそ0.02%〜2.14%のものを鋼鉄と呼びます。この鋼鉄でつくられた材料が鋼材とよばれ、鋼材のなかには機械の材料や構造物の材料として非常によく使われるSC材やSS材などが含まれています。

鋼鉄の定義や種類はこちらで解説しています。

鋼材のうち、圧延加工によって板や棒などの形に成形された材料を圧延鋼材と呼びます。また圧延には熱間圧延と冷間圧延の2種類があります。

黒皮やミガキ材は、圧延加工された鋼材の種類を表す言葉です。熱間圧延された鋼材が黒皮材とよばれ、冷間圧延された鋼材はミガキ材と呼ばれます。黒皮はミルスケールとも呼ばれています。

ミガキ材(冷間圧延鋼材)の特徴

冷間圧延とは、室温や常温で金属を圧延する加工です。加工によって発生する熱もあるため、およそ600℃以下での加工が目安になっています。一般に冷間圧延材は、熱間圧延鋼材の黒皮を除去してから冷間圧延加工を行って作ります。

冷間圧延材は黒皮材とは異なり、いわゆる磨かれた鉄の色である、白銀色の滑らかな表面をしています。そのためミガキ材とよばれます。ミガキ材のうち特に板の形をしたものをSPCC(冷間圧延鋼板)といいます。

黒皮材とミガキ材の違い

黒皮材とミガキ材は、製造方法や表面の状態などに違いがあります。黒皮材は熱間圧延で作られ、コストや靭性に優れており、建築構造や大型機械フレームなど強度重視の部材に広く用いられる材料です。一方、ミガキ材(冷間圧延材)は冷間圧延で作られ、寸法精度や表面品質に優れ、外観部品や精密加工品に適しています。具体的な黒皮材とミガキ材の違いは以下のとおりです。

| 項目 | 黒皮材(熱間圧延鋼材) | ミガキ材(冷間圧延鋼材) |

| 表面状態 | 黒錆被膜で覆われ、黒くザラザラ | 銀白色で平滑、光沢あり |

| 寸法精度 | 比較的粗い | 高精度 |

| 機械的性質 | 靭性・延性が高く、粘り強い | 強度は高いが、硬く、割れやすい傾向 |

| 耐食性 | 一時的な防錆性はあるが、不十分 | 被膜がなく、非常に錆びやすい |

| 加工適性 | 加工しやすいが、後処理(黒皮除去)が必要な場合が多い | 切削しやすく、塗装・溶接にもそのまま使える |

| コスト・納期 | 安価だが、前処理や手間が増える可能性あり | 高価だが、加工省略でトータルコストが下がることも |

| 主な用途 | 建築部材、フレーム、機械構造材 | 精密部品、カバー類、塗装・メッキ品 |

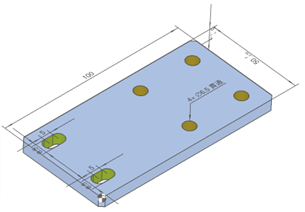

メビーの加工事例

メビーでは切削角物サービスでフラットバー(ミガキ材)を選択できます。標準6日目出荷、最短3日目出荷から対応します。3Dデータをアップロードするだけで、1分で価格と納期の確認が可能です。

| 写真 |  |

| サービス名 | 切削角物 |

| 材質 | SS400-D(フラットバー) |

| サイズ | W50×D100×H6 |

| 出荷日 | 6日目~ |

| 参考価格 | 1,842円 |

※表中は2025年8月時点の情報

※SS400-Dは、JIS G 3123:2004記載のIT13級公差が適用です。

SPHCとSPCCの特徴については、こちらにまとめてあります。

まとめ

本記事では、鋼材の「黒皮」について詳しく解説しました。黒皮とは、鋼材の表面に形成される黒色の酸化被膜(黒錆)を意味し、とくに、熱間圧延という製造プロセスで生まれます。低コスト・入手性とサイズが豊富・加工時の高い靭性・軽度の防錆性といったメリットを持ち、別名「ミルスケール」とも呼ばれます。

黒皮に覆われた鋼材は「黒皮材」と呼ばれ、大型構造物・骨組み、自動車・機械の筐体、インテリア・家具(意匠)などの用途で幅広く使用されている材料です。また、黒皮材とよく比較されるミガキ材との違いについても解説しました。黒皮材はコストと入手のしやすさに優れた材料であり、ミガキ材は外観品質と寸法精度に優れた材料です。

設計・開発担当者は特性を理解し、製品の要求仕様に応じて的確に使い分けてください。黒皮材を使用するのであれば、黒皮除去が必要になるケースがある点も忘れないでおきましょう。より最適なコストと品質のバランスを実現するために、本記事をぜひご活用ください。

関連記事

亜鉛メッキ鋼板(SECCとSGCC)の用途・種類・特徴を解説

圧延鋼板の用途・種類・特徴 SPHC(熱間圧延鋼板) 、SPCC(冷間圧延鋼板)

炭素鋼の用途・種類・特徴紹介 SS400、S45C、S50C | meviy (メビー) | ミスミ

焼き入れ不要の高硬度鋼材NAK材をご存知ですか?切削プレートの素材紹介

プリハードン鋼の用途・種類・特徴を解説 NAK55、NAK80、STAVAX