薄板(うすいた)は、自動車や家電などさまざまな製品の部品としてたくさん使われています。

製造方法によっては高精度であったり、材質によって磁気特性がよかったりなど、違った特徴があります。

形や大きさ、加工方法もたくさんあり、それぞれのメリットやデメリットを理解して設計、生産することが大切です。

本記事では、薄板の定義や種類、特徴、加工方法などを解説します。

目次

薄板とは?

薄板は、厚さ3㎜未満の鋼板で、薄鋼板ともよばれます。自動車や電気機器、建築などの部品として幅広く使われています。

例えば、自動車のボディや電気機器の構造体、住宅の補強板などが薄板で作られています。

形状は、コイルのように巻いてあるものもあれば、平板状になっているものもあります。

厚さが3~6㎜だと「中板」や「中鋼板」といい、6㎜以上になると「厚板」または「厚鋼板」といいます。

厚いものは強度が高く、産業機械や船などの部品として使われています。

薄板の種類と用途

広範囲で使われている薄板には、製造方法などにより複数の種類があり、それぞれ用途も違います。次に主なものを解説します。

熱間圧延で作られた薄板

熱間圧延とは、加熱した金属にロールで圧力をかけ、つぶして延ばす加工方法です。金属の加工硬化を発生させない温度まで上げて、軟らかい状態で延ばします。

加工温度は金属の再結晶温度よりも高くする必要があり、鉄の場合は900~1200℃です。

熱間圧延は、加工硬化がなく、変形に対する抵抗もあまりないので、加工性がいいというメリットがあります。

一方、熱を加えるため膨らんでしまって薄板の寸法精度が悪くなったり、製造設備、エネルギーコストなどがかかったりするデメリットがあります。

また、熱を加えることで表面に酸化膜が発生するため、外観としては粗い仕上がりになります。

熱間圧延で作られた薄板は、建築や産業機械など、さまざまな分野で利用されます。塗装などの表面処理を行う前には、酸洗という工程で黒い酸化皮膜を除去します

冷間圧延で作られた薄板

冷間圧延では、常温で加工します。熱間圧延と同じように金属のロールで圧力をかけて延ばす加工方法です。

常温で延ばすため加工硬化が発生しますが、必要に応じて熱処理をして強度を高くします。

冷間圧延は、加熱するための設備が不要なので操作しやすいのが特徴です。また、加工温度による膨張がないので、寸法の精度が高く、厚さのばらつきが小さいというメリットがあります。

また、表面に酸化膜が発生しないので、なめらかできれいな面に薄板が仕上がります。

一方、熱間圧延よりも加工しにくいというデメリットがあります。そのため、何度も繰り返し圧延する場合もあります。

加工しにくいデメリットを補うために、粗加工を熱間圧延でおこない、仕上げ加工を冷間圧延でおこなう場合もあります。

冷間圧延で作られた薄板は、自転車や電気機器の部品などに多く使われています。冷間圧延で作られた薄板にはSPCCともよばれる鋼板が含まれ、規格化されて流通しています。

材質としては、ステンレスのようなさびに強い材質も薄板として製造されます。ステンレスは強度も高いため構造体として使われたり、厚さ1㎜以下の薄いステンレスを板ばねとして使ったりする場合もあります。

電磁鋼板

電磁鋼板は、熱間圧延後に冷間圧延し、熱処理をして加工します。軟磁性材料のため、電気を通した際に効率よく磁気エネルギーに変換できます。

電磁鋼板は、軟鋼に約3%のケイ素が含まれています。ケイ素を含むことによって効率よく磁気エネルギーに変換できますが、多すぎると割れやすくなります。

電磁鋼板は、熱間圧延後に冷間圧延し、熱処理をして製造します。

この薄板は、おもに発電機や変圧器、モーターなどに使用されます。

薄板は加工が難しい理由

薄板は、複雑な形状に加工する場合もあります。要求する仕様によっては加工が難しく、高い加工技術が必要になります。

加工が難しいとされる3つのポイントを解説します。

専用の加工機が必要

薄板には、板金やプレス、溶接などの加工方法があります。それぞれ、専用の加工機が必要で、設備コストがかかります。

また、プレスの場合は、部品ごとに金型を作らなければなりません。複雑な形状の部品であれば、複数の金型が必要になる場合もあります。

金型の寸法をどの程度にすれば加工後の寸法を確保できるかなど、薄板の加工はノウハウが大切です。そのため、経験のある人材も必要です。

熱による影響を受けやすい

薄板は熱によるひずみが起こる場合があります。例えば、溶接やレーザー加工をした際にひずみが発生します。

素材を固定するための専用の治具を用いたり、熱変形を考慮して加工寸法を設定したりするなどの工夫が必要となります。

また、完成した薄板の寸法を測定する際にも熱膨張や収縮に気を付けなければなりません。特に、大きな部品で高精度が求められる場合は、測定する環境によって大きく寸法が変わってしまい検査の結果、不良品となってしまう可能性もあります。

測定室の温湿度を一定にし、一定時間なじませてから測定するなど、運用にも気を付ける必要があります。

高精度が求められる

薄板は、医療機器など高精度を求められる部品にも使われます。高精度な加工をするために、適切な設備とノウハウが必要です。

また、設計の段階から高精度に加工しやすい工夫をしなければなりません。

例えば、曲げ、絞り加工をしやすい薄板を選ぶなど、材料の知識も必要です。ロール材の薄板ならば曲げはロール方向と同じにして割れにくくするなど、加工を意識した図面指示をしなければなりません。

高精度な薄板の部品を作るために、生産区と設計区がいっしょに形状や図面指示を検討していきます。

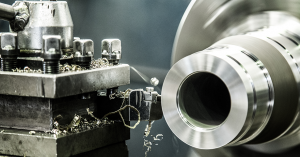

薄板のおもな加工方法

薄板は、切ったり、穴あけや曲げなどさまざまな形状に加工したりすることができます。おもな加工方法を解説します。

溶接

溶接は、薄板同士をつなぎ合わせたり、パイプと薄板を連結したりするなどの加工方法で、とても高い技術力が必要です。

薄板の溶接は、レーザー溶接やTIG溶接、MAG溶接やスポット溶接がおもに使われます。

TIG溶接は熱によって薄板がひずんでしまうため、高い技術力が必要です。

一方、レーザー溶接は熱変形によるひずみが少なく高精度に加工できます。

レーザー溶接は、出力を適切に設定することで、溶接強度も確保でき、さまざまな厚みの薄板にも対応できる方法です。

ブランク加工

ブランク加工は、薄板を切ったり穴をあけたりする加工です。抜き加工ともいわれ、ほとんどの部品で必要になる加工工程です。

板金加工では、タレットパンチプレスやレーザー加工機が使われる場合が多いです。板金加工ではCO2レーザー加工機が使われる場合もありますが、熱変形により薄板が歪んでしまう可能性があります。

したがって、ゆがみを少なくするために、熱の影響が少ないファイバーレーザー加工機を使う場合もあります。

曲げ加工

曲げ加工は板金加工ではプレスブレーキを用います。また、プレス加工では専用の金型を用いて薄板に圧力をかけて曲げます。

曲げ加工ではスプリングバックを考えて加工しなければなりません。スプリングバックとは、曲げ加工後、圧力が除かれた際に角度が跳ね返り、形が少しもとに戻る現象です。

厚みや材質、大きさなどの条件から、どの程度スプリングバックするかを考えて金型や工程を設計します。例えば、専用の金型を作成して寸法を調整したり、2回曲げたり、曲げの根元にストライキングという凹みをつけるなどです。

エッチング加工

エッチング加工は金属の腐食を利用した方法で、高い精度の加工が可能です。

薄板の表面にマスキングするためのレジスト樹脂を塗布し、露光によって焼き付けます。次に現像処理をして、腐食させたい面だけを露出させます。

その後、エッチング液につけることで腐食が進み、薄板にパターンが加工されます。

最後に、残っているレジストを除去、洗浄し完成となります。

まとめ

薄板とは暑さ3mm以下の鋼板のことで、熱間圧延で作られたものや冷間圧延で作られたもの、電磁鋼板などがあります。加工の際には専用の加工機が必要で、熱による影響を受けやすいため、注意が必要です。溶接やブランク加工、曲げ加工の他、エッチングなどの加工法が用いられます。