ポリプロピレンは、製造業や日常生活で幅広く使用されている熱可塑性プラスチックです。軽量でありながら強度と耐薬品性を兼ね備えており、リサイクル性に優れている点から持続可能な素材としても注目されています。

この記事では、ポリプロピレンの基本的な特性から加工方法・設計上の注意点まで、実務に役立つ情報を体系的に解説します。

目次

ポリプロピレン(PP)とは?

ポリプロピレン(PP:polypropylene)とは、プロピレンを原料とする熱可塑性プラスチックの一種です。汎用プラスチックの中でも生産量は常に上位を占め、国内ではポリエチレン(PE)と肩を並べる規模で製造されています。包装材から自動車部品・医療機器に至るまで用途は多岐にわたり、その多様性から今後も高い需要が期待されます。

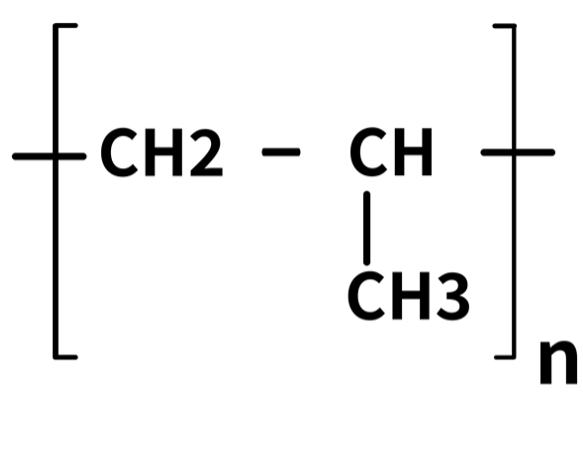

分子構造

ポリプロピレンは、プロピレン分子(C3H6)が連続して結合した構造を持つ高分子化合物です。その分子構造上の特徴として、コモノマー(主としてエチレン)との共重合の形態において、ホモポリマー・ランダムコポリマー・ブロックコポリマーの3種に分類されます。

ポリプロピレン

化学的・物理的性質

ポリプロピレンの主な化学的・物理的性質は以下のとおりです。

| 物性項目 | 数値 | 単位 |

| 比重 | 0.90〜0.91 | – |

| 引張強さ | 31~41 | MPa |

| 曲げ弾性率 | 1,400 | MPa |

| 耐熱温度 | 100~140 | ℃ |

| 融点 | 約160 | ℃ |

| 吸水率 | 0.01未満 | % |

| 誘電率 | 2.2~2.6 | F/m |

| 体積抵抗率 | 1016 | Ω・cm |

※上記の数値は、代表的な文献値・メーカー技術資料をもとにした参考値です。グレードや試験条件によって変動するため、設計時には必ず最新のデータシートや実測値でご確認ください。

ポリプロピレンの物性値から見るメリットとデメリット

ここではポリプロピレンの物性値から見るメリットとデメリットについて、それぞれ3つずつまとめます。

メリット

ポリプロピレンのメリットは、以下のとおりです。

強度に優れる

ポリプロピレンのメリットの一つに、高い機械的強度が挙げられます。引張強さは31〜41MPaに達し、同クラスの熱可塑性プラスチックと比較しても遜色ありません。疲労耐性にも優れており、繰り返し応力がかかる部品に適しています。加えて、ガラス繊維などで強化すれば、強度をさらに向上可能です。

軽い材質

ポリプロピレンは0.90〜0.91という比重を誇り、主要なプラスチック材料の中でももっとも軽量な部類に属します。軽量性は多くの産業分野で大きなメリットをもたらし、自動車部品の軽量化や、包装材料として用いた場合の輸送コスト削減にも役立っています。ポリプロピレンは軽量でも強度を確保できるため、設計自由度が高い材料です。

耐薬品性が高い

ポリプロピレンは多くの化学物質に対して優れた耐性を示します。酸やアルカリといった腐食性の高い化学薬品にも侵されにくく、20%以下の濃度の無機酸・アルカリに対してはほぼ影響を受けません。また、水分や有機溶媒に対する耐性も高いため、食品包装材料としても安全に利用できます。

デメリット

ポリプロピレンのデメリットは以下のとおりです。

紫外線耐性が低い

ポリプロピレンは紫外線に対する耐性が比較的低く、屋外での長期使用では材質の劣化が進行します。紫外線照射を受けると、分子鎖の切断が起こり、強度低下やもろさの増加・変色などの問題が生じます。

接着性が低い

ポリプロピレンは表面エネルギーが低く、化学的に不活性であるため、接着剤や塗料との相性がよくありません。接着剤による直接接着では十分な接着強度が得られないケースも多く、塗装においても塗膜の密着不良や剥離が生じやすいデメリットがあります。

高温環境下での寸法変化

熱膨張係数が比較的高いポリプロピレンは、高温環境下では寸法変化が顕著です。そのため、精密部品や寸法安定性が求められる用途では注意が必要です。熱サイクル試験によって実際の使用環境での寸法変化を事前に評価するのも有効です。

ポリプロピレンの加工方法

ポリプロピレンは汎用性が高く、さまざまな加工方法に対応できる素材です。ここでは代表的な4つの加工方法と各々の特徴を解説します。

切削加工

ポリプロピレンの切削加工は、試作や少量生産・精密部品の製造に適した加工方法です。旋盤やフライス・ドリルなど従来の機械加工設備を用いて行うため、ポリプロピレンの物性を考慮した加工条件の設定が必要です。特に、切削時の摩擦熱による材料の軟化や変形には気をつけなければなりません。

射出成形

射出成形は、ポリプロピレン製品の大量生産に広く用いられる加工方法です。溶融したポリプロピレン樹脂を高圧で金型内に射出し、冷却・固化して製品を製造します。金型さえ作ってしまえば製品を一気に量産できる製法です。

関連記事:樹脂加工の基本!射出成形について

押出成形

押出成形は、ポリプロピレンを連続的な形状(シート・フィルム・パイプ・プロファイルなど)に加工する方法として広く活用されています。加熱して溶かしたポリプロピレンをところてんのように押し出しながら成形します。

3Dプリント

近年注目を集めているポリプロピレンの加工方法は、3Dプリントによる成形です。FDM(熱溶解積層法)方式のプリンターを用いて、ポリプロピレン系フィラメントを熱で溶かして積み上げながら造形を行います。3Dプリントは試作や小ロット生産・複雑な内部構造を持つ部品の製造に適しています。

関連記事:3Dプリンターとは?徹底解説:基礎知識から購入・レンタル・外部サービスの比較まで

設計上の注意点

ポリプロピレン製品の設計を行う際に注意すべき点は、以下の4つです。

- 素材特性の理解

- 成形加工に関する注意

- 金型設計・デザインの最適化

- 接着・印刷性への対応

素材特性の理解

適切な設計を行うためには、ポリプロピレンの分子構造や結晶性・耐熱性・耐薬品性など、基本的な素材特性を把握しなければなりません。特に耐候性や低温脆性は注意すべき特性です。紫外線による劣化現象を理解していれば、屋外用製品や長期間日光にさらされる環境には不向きだと判断できます。低温脆性に知見があれば、寒冷地や冷凍庫内で使用する場合、設計で工夫が必要だと注意できるでしょう。

成形加工に関する注意

ポリプロピレンは冷却時の収縮率が大きく、流動性も高いため成形条件の最適化に注意が必要です。特に肉厚部ではヒケが発生しやすく、薄肉部では充填不足のリスクがあります。金型設計段階での収縮見込み精度に加え、成形時の保圧設定や冷却時間の調整・ゲートやランナーの適切な配置が寸法精度と品質安定化の鍵です。

金型設計・デザインの最適化

製品の精度や強度・外観品質は、金型設計と製品デザインに大きく左右されます。ポリプロピレンは収縮が大きいため、できる限り均一な肉厚を保ち急激な断面変化を避けましょう。複雑形状の場合は、流動解析シミュレーションを行うなどして事前に対策を講じてください。

接着・印刷性への対応

ポリプロピレンは表面エネルギーが低く、接着剤やインクが密着しにくい欠点があります。設計段階で接着や印刷が必要だとわかっていながら、表面処理の指示を怠っていると、後工程で密着不良が多発してしまいます。表面改質や専用プライマーの使用を設計仕様に盛り込みましょう。確実な結合が求められる場合は、機械的結合や超音波溶着などの熱溶着を優先的に検討すべきです。

メビーでのポリプロピレン加工事例

ここでは、メビーとポリプロピレン(PP)の部品加工事例について紹介します。

メビーとは

meviy(メビー)は3D CADデータをアップロードするだけで1分で見積もり完了、最短1日目出荷が可能な、機械部品調達のAIプラットフォームです。従来の部品調達プロセスでは、図面作成・見積もり依頼・納期調整などに多くの時間とリソースが費やされていましたが、メビーはこれらの工程をデジタル化することで大幅に効率化しています。

メビーの加工事例

メビーの切削加工(角物・丸物)では、ポリプロピレン(PP)材質を取り扱っています。グレードは「スタンダード・白」と「スタンダード・自然色」の2種類。

詳しくは技術マニュアルをご確認ください。

切削角物の技術情報マニュアル>ポリプロピレンの「出荷日」はこちら

切削丸物の技術情報マニュアル>ポリプロピレンの「出荷日」はこちら

ポリプロピレン(PP)を用いた加工事例

| 写真 |  |

| 用途 | 位置決めブロック |

| サービス名 | 切削丸物 |

| 材質 | ポリプロピレン(PP):スタンダード・自然色 |

| サイズ | ø47×L82.23 mm |

| 出荷日 | 8日目 |

| 参考価格 | 8,248円 |

※2024年12月時点

まとめ

本記事では、軽量性や優れた強度・耐薬品性といった特長を持つポリプロピレンの基本的な性質から加工方法、設計上の注意点について解説しました。ポリプロピレンは今後も、持続可能性への要求の高まりやリサイクル技術の進化により、さらに重要性を増していくと考えられます。紹介した特性を十分に理解した上で、ポリプロピレンの可能性を最大限に引き出してください。

関連記事

プラスチック(樹脂)加工って何?種類やメリットなどとともに解説!

樹脂材料にも色々ある。樹脂材料の性質

樹脂加工の基本!射出成形について

透明樹脂の用途・種類・特徴を紹介 -ポリエチレンテレフタレート、アクリル、ポリカーボネート、塩ビ

ポリエチレンテレフタレート(PET)とは?特徴や用途、類似素材との違いを解説