DC53は、従来の合金工具鋼SKD11の弱点を克服するために開発された、高硬度と優れた靭性(粘り強さ)を両立させた次世代の冷間ダイス鋼です。製造業の設計・開発担当者にとって、金型や機械部品の長寿命化を実現する上で、有力な選択肢となります。ただし、優れた性能を最大限に引き出すには、材料特性や熱処理、加工への深い理解が欠かせません。

本記事では、DC53の基本特性からメリット・デメリット、SKD11との具体的な違い、さらには加工時のポイントまでを網羅的に解説します。金型や機械部品の材料選定に関わる設計・開発担当者の方は、ぜひ最後までご覧ください。

目次

DC53とは?

DC53は、JIS規格のSKD11をベースに開発された改良型の冷間ダイス鋼です。SKD11の弱点であった靭性(粘り強さ)や加工性を改善する目的で開発され、現在では汎用金型鋼として広く普及しています。

SKD11に比べて組織が微細化されており、焼入れ後の高温焼戻し(520~530℃)により、HRC62~63の高硬度と高い靭性の両立できる点が特徴です。その靭性(割れにくさ)はSKD11の約2倍に達し、高硬度化によって耐摩耗性も十分に確保されています。また、疲労強度(繰り返し荷重への強さ)もSKD11比で約20%向上しています。

DC53の特性

ここでは、DC53の機械的特性と物理・化学的特性について詳しく見ていきましょう。

機械的特性

DC53の最大の機械的特性は、高硬度と高靭性の両立です。熱処理(焼入れ・高温焼戻し)によりHRC62~63というSKD11を上回る高硬度が得られます。一般的な用途での熱処理条件と目標硬さの関係は以下のとおりです。

|

熱処理条件(℃) |

熱処理目標硬さ (HRC) |

|

|

焼入れ |

焼戻し |

|

|

1,020~1,030 |

180~200 |

60~62 |

|

500~550 |

60~63 |

|

高硬度にもかかわらず、靭性(粘り強さ)はSKD11の約2倍に達し、金型の割れや欠け(チッピング)といった突発的な破損を大幅に低減します。

この特性により、工具寿命が飛躍的に向上し、ステンレス鋼板や高張力鋼板の加工など、より過酷な条件下での使用を可能にします。

物理・化学的特性

DC53の主な物理特性は以下のとおりです。

|

熱膨張係数 (20~100℃) |

熱伝導率 (25℃) |

比熱

(25℃) |

ヤング率(25℃) |

剛性率(25℃) |

ポアソン比(25℃) |

|

10.8×10⁻⁶/K |

17.8W/m・K |

450J/kg・K |

207GPa |

79GPa |

0.31 |

DC53の重要な物理的特性として、SKD11同様に優れた熱処理性が挙げられます。焼入れ性が高く、真空炉内でのガス冷却や空冷で十分に硬化します。

最大の特徴は、520~530℃の高温で焼戻しを行う点です。この高温焼戻しにより、残留応力が十分に除去され、熱処理後の寸法変化がSKD11よりもさらに小さくなります。ワイヤーカット放電加工後の変形や、使用中の経年変化も極めて起きにくく、高い寸法安定性を維持できます。

化学的特性の面では、耐食性と耐熱性に注意が必要です。クロム含有量がSKD11より少ないため、耐食性はやや劣り、湿度の高い環境では錆が発生しやすいため防錆処理が推奨されます。

また、冷間用工具鋼であるため、耐熱性は高くありません。特に、200℃を超える温度環境で長時間使用すると、意図しない焼戻しが進んでしまい、設計時に想定した硬度が維持できなくなる可能性があります。

DC53のメリット

高硬度と高靭性の両立

DC53の最大のメリットは、HRC62~63という高硬度でありながら、SKD11の約2倍という優れた靭性(粘り強さ)を両立している点です。これは、SKD11をベースにした成分改良と組織の微細化によって実現されています。

この特性により、プレス金型などで問題となりやすい割れや欠け(チッピング)といった突発的な破損のリスクを大幅に低減できます。結果として金型寿命が飛躍的に向上し、SKD11では対応が難しかった高負荷な加工条件下でも安定した性能を発揮します。

高温焼戻しによる優れた寸法安定性

DC53は、520℃級の高温で焼戻しを行うことで、熱処理後の寸法変化が極めて小さいという特徴があります。高温での処理により、内部の残留応力が十分に除去され、組織が安定化するためです。

この優れた寸法安定性は、SKD11を上回るレベルです。精密な公差が要求される金型部品や治工具において、熱処理による歪みを最小限に抑え、加工精度を維持することに大きく貢献します。さらに、ワイヤーカット放電加工後の変形や、経時による寸法変化も生じにくい点も大きなメリットです。

優れた加工性(被削性・研削性)

DC53は、SKD11に比べて加工性が改善されている点もメリットです。組織が微細化されているため、熱処理前の焼なまし状態における被削性が30~40%向上しています。

これにより、切削加工時の工具摩耗が少なくなり、加工時間の短縮やコスト削減につながります。熱処理後も研削性が良好であるため、高精度な仕上げ加工を行いやすいという利点もあります。

DC53のデメリット

熱処理コストの高さ

DC53の性能を最大限に引き出すには、真空焼入れと複数回の高温焼戻しといった高度な熱処理が不可欠です。SKD11が低温焼戻しで済む場合があるのに対し、DC53は厳密な温度管理下での高温処理が必須となります。

このため、熱処理工程が複雑になり、SKD11に比べて時間とコストが増加する傾向があります。特に自社に適切な熱処理設備がない場合は、外注費用がコストを押し上げる要因となる点に注意が必要です。

加工・修正の難しさ

熱処理後のDC53はHRC60を超える高硬度になるため、切削工具による追加工は困難です。形状加工の大部分は、熱処理前の焼なまし状態で行う必要があります。

熱処理後の仕上げは研削加工や放電加工に限られますが、その際も注意が求められます。特に研削加工では、加工熱による「研削焼け」や微細な割れ(マイクロクラック)が発生しないよう、適切な砥石の選定や十分な冷却など、慎重な作業が不可欠です。

高温環境での使用制限

DC53は、SKD11と比較していくつかの化学的特性で劣る点があります。クロム含有量がSKD11より少ないため、耐食性はやや劣ります。そのため、湿度の高い環境や腐食性が懸念される条件下で使用する場合は、防錆油の塗布や表面処理といった対策が必要です。

また、DC53はあくまで冷間用の工具鋼であり、耐熱性は高くありません。高温環境下で用いる際は十分な注意が必要です。

DC53の用途

DC53は、その高硬度と高靭性を活かし、冷間金型を中心に幅広い分野で採用されています。主な用途について詳しく見ていきましょう。

プレス金型・トリミングダイ

DC53は、ステンレス鋼板や高張力鋼板など、難加工材用のプレス金型に最適です。高い硬度と優れた靭性を併せ持つため、SKD11では刃先の摩耗や欠けが生じやすい過酷な打抜き加工でも、損傷を大幅に抑制できるからです。

実際に、精密なファインブランキング型や、鋳造品のバリ取りに用いるトリミングダイにDC53を適用した結果、金型寿命がSKD11比で1.5倍以上に向上した事例も報告されています。このように、DC53は金型の長寿命化とメンテナンス頻度の削減に大きく貢献します。

冷間鍛造金型

DC53は、高い圧力と衝撃が繰り返し加わる冷間鍛造用の金型にも有効です。SKD11を超える高い靭性と疲労強度を持つため、従来材では割れや早期摩耗が問題となっていた用途でも、破損リスクを低減し安定した生産を実現できるからです。

例えば、ボルトや歯車の成形に用いるパンチやダイス、ネジ転造用の平ダイスなどに採用されています。ある事例では、DC53化により金型寿命が最大で2.5倍に向上したとのデータもあります。そのため、DC53は高い繰り返し応力がかかる冷間鍛造金型の信頼性向上に欠かせない材料です。

樹脂金型のインサート材

DC53は、プラスチック成形金型の中でも、摩耗が激しい部分のインサート材として有効です。ガラス繊維などで強化された硬質な樹脂を成形する際、金型のキャビティ部は激しく摩耗しますが、DC53の高い硬度と耐摩耗性がこれを効果的に抑制するためです。

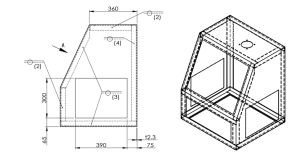

具体的には、金型の中でも特に負荷がかかる入れ子(インサートブロック)やスライドコアなどに採用されます。また、清浄度が高く鏡面仕上げにも適しているため、高光沢な製品の成形面にも使用可能です。

高精度機械部品・治工具

DC53は、高い耐摩耗性と寸法安定性が求められる高精度の機械部品や治工具にも採用されています。熱処理後の経年変化が極めて小さく、焼入れによる高い硬度で摺動摩耗を抑えられるため、長期間にわたって精度を維持する必要がある部品に最適だからです。

具体的には、生産設備におけるワークガイドやクランプの爪といった消耗しやすい部品に適用することで、交換頻度を減らせます。さらに、寸法精度が重要なゲージ類にも使用されることが多く、DC53は機械装置の信頼性向上と長寿命化に大きく貢献します。

DC53の加工方法とポイント

DC53の優れた性能を引き出すには、各工程で適切な加工方法と注意点を理解することが不可欠です。ここでは、設計者も知っておくべき加工のポイントを解説します。

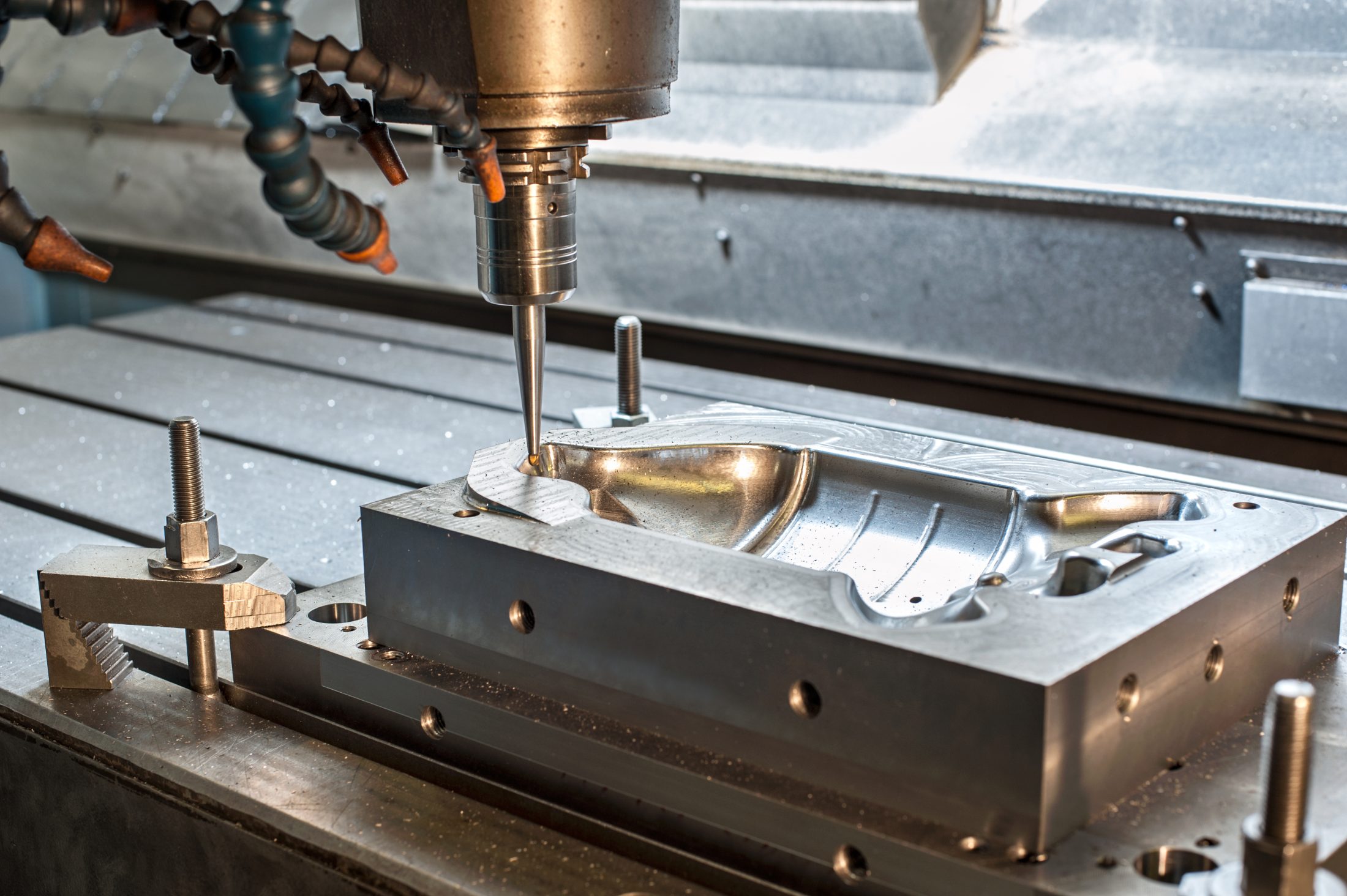

切削加工(工具選定・加工条件)

DC53の切削加工では、適切な工具選定と加工条件が重要です。SKD11より被削性は向上しているものの、焼なまし状態でも硬度が高く難削材に分類されるため、通常の工具では摩耗が激しく、加工精度も出にくいためです。

超硬合金やセラミックス製の工具、またはTiAlNなどのコーティングが施された工具を使用します。その上で、切削速度を抑え、十分な切削油で冷却しながら加工することが推奨されます。

焼入れ・焼戻し処理(温度条件と変寸対策)

DC53の性能を最大限に引き出すには、厳密な温度管理下での熱処理が不可欠です。特に520℃前後での高温焼戻しがこの材料の特性を決定づける重要な工程であり、これを怠ると高靭性が得られず、寸法も安定しないからです。

一般的には1,030℃前後で焼入れ後、速やかに520~530℃で2回以上の焼戻しを行います。低温焼戻しでは性能が発揮されないため、図面や加工指示書には必ず高温焼戻しを指定する必要があります。DC53の特性を理解し、適切な熱処理を施すことが、信頼性の高い部品を作る上で極めて重要です。

研削・放電加工時の留意点

熱処理後の仕上げ加工では、研削焼けや加工変質層に細心の注意が必要です。高硬度材であるDC53は、研削時の過大な熱で表面が再硬化して脆くなったり(研削焼け)、放電加工で表面に微細なクラックが生じたりしやすく、これらは金型寿命を著しく低下させる原因となります。

対策として、研削では適切な砥石を選び、切り込み量を浅くして十分な冷却を行います。また、精度の高いワイヤーカット放電加工を行うには、高温焼戻し処理を2回実施して、熱処理残留応力を軽減します。このように、仕上げ加工でのダメージを最小限に抑えることが、DC53の長寿命化に直結します。

DC53と他鋼種の比較

DC53を選定する際は、他の代表的な工具鋼との違いを理解することが重要です。ここではSKD11とSKH51とを比較し、それぞれの特性と使い分けを解説します。

SKD11との違い(耐摩耗性・靱性・熱処理特性)

DC53は、靭性と熱処理特性の点でSKD11を大きく上回ります。最大の改善点は靭性で、SKD11の約2倍の粘り強さを持つため、金型の割れや欠けといった突発的な破損リスクを低減します。耐摩耗性については、DC53は硬度をHRC62まで高められるため、実用上はSKD11と同等以上の性能を示します。

熱処理特性も異なり、DC53は520~530℃の高温焼戻しを行うと残留応力が除去され、SKD11より優れた寸法安定性を実現します。このように、DC53はSKD11の汎用性を維持しつつ、信頼性と寿命を向上させた鋼種です。

SKH51など高速度鋼との比較(コスト・性能・加工性)

DC53と高速度鋼SKH51との比較では、コスト、性能、加工性のバランスが選定の鍵です。性能面では、SKH51は優れた耐熱性を持ち高温環境で硬度を維持しますが、DC53は常温下での靭性に優れます。

コストと加工性においては、SKH51が高価で加工も困難なのに対し、DC53はより安価で被削性も良好です。これにより、製造全体のリードタイムと費用を抑えることが可能です。したがって、高速切削のような高温環境下ではSKH51が適しますが、SKH51ほどの耐熱性が不要なプレス金型などでは、DC53がコストパフォーマンスに優れた実用的な選択肢となります。

DC53加工の見積もりはメビーへ

meviy(メビー)では、切削角物サービスにてDC53に対応しています。ズブ焼入れ・真空焼入れの熱処理に対応しており、自動見積もりが可能です。搬送装置のチャック爪やロケーター、受け駒など耐摩耗性が要求される部品にぜひご活用ください。

まとめ

DC53は、汎用的な冷間ダイス鋼SKD11の弱点であった靭性を大幅に改善した、高性能な合金工具鋼です。熱処理によってHRC62前後の高硬度とSKD11の約2倍の靭性を両立させているのが最大の特徴で、プレス金型や治工具の割れ・欠けを抑制し、長寿命化に大きく貢献します。

さらに、高温焼戻しによる優れた寸法安定性を備えており、高精度な部品にも適しています。その性能を最大限に引き出すには、適切な熱処理と加工に関する知識が不可欠です。

本記事の内容を参考に、材料選定や金型設計、調達業務にぜひご活用ください。