アロジン処理は、アルミニウムの耐食性向上や塗装下地として用いられる、代表的な化成皮膜処理です。製造業の設計・開発担当者にとって、アルマイトと並ぶ重要な表面処理の選択肢となります。アロジン処理の性能を最大限に活かすには、種類ごとの特性や規格、アルマイトとの違いに関する知識が欠かせません。

本記事では、アロジン処理の基礎からメリット・用途までを解説するので、最後までご覧ください。

目次

アロジン処理とは?

アロジン処理は、アルミニウムに化学的な皮膜を生成する表面処理です。ここでは、その定義や目的、表面処理全体での位置づけについて解説します。

アロジン処理の定義と目的

アロジン処理とは、アルミニウムをクロム酸塩などを含む化学溶液に浸漬させ、素材表面自体を反応させて防食皮膜を形成する化成処理技術です。アロジン処理の主な目的は、耐食性の向上と塗装密着性の向上の二点です。

本来錆びにくいアルミニウムにアロジン処理を行えば、さらに強固な保護層が形成され、塩害など厳しい環境下での腐食を防ぎます。また、アルミニウムは塗料が剥がれやすい性質を持つものの、アロジン皮膜が塗料の足場となるため、塗膜の密着性を向上できます。

アロジン処理は比較的簡便な方法で、アルミニウム製品の耐久性と信頼性を高めるために欠かせない表面処理です。

化成皮膜処理としての位置づけ

アロジン処理は、表面処理技術の中で「化成皮膜処理」に分類されます。メッキのように外部から金属を付着させるのではなく、薬品と素材表面を化学反応させて皮膜を生成する技術だからです。

同じアルミニウムの表面処理である「アルマイト」と比較すると、位置がより明確になります。アルマイトが電気の力で厚く硬い酸化皮膜を作るのに対し、アロジン処理は電気を使わず化学反応のみで薄い皮膜を形成します。耐摩耗性や絶縁性が必要ならアルマイト、導電性確保や塗装下地が主目的であればアロジン、という使い分けをするとよいでしょう。

アロジン処理の種類と規格

アロジン処理には複数の種類があり、MIL規格などで分類されています。ここでは代表的なクロム酸系皮膜と、環境規制に対応したノンクロムタイプについて解説します。

アロジン1200(クロム酸系皮膜)

アロジン1200は、優れた耐食性と塗装密着性を両立したアロジン処理です。この高い性能は、皮膜に含まれる六価クロムが自己修復作用を持つためで、皮膜に傷がついても腐食の進行を抑制する効果があります。外観は黄褐色から金色を呈するのが特徴です。

ただし、六価クロムはRoHS指令で使用が厳しく制限されているため、現在は電子・電気機器など多くの製品で採用できません。航空機部品など一部の特定用途を除き、現在は後述するノンクロムタイプへの切り替えが進んでいます。

アロジン1000(無色皮膜)

アロジン1000は、素材の美観を維持しつつ、導電性を確保したい場合に用いられる処理です。形成される皮膜は非常に薄く、ほぼ無色透明であるため、アルミニウム本来の金属光沢をほとんど損ないません。

また、皮膜の電気抵抗値が低いため、部品間のアース(接地)を確保する必要がある電子機器の筐体やコネクタ部品などに最適です。ただし、アロジン1200同様に六価クロムを含むため、RoHS指令や自動車のELV指令の規制対象である点に注意しましょう。

RoHS対応・ノンクロムタイプ

現在のアロジン処理では、環境規制に対応したノンクロムタイプが主流となっています。従来の処理で使われていた有害物質の六価クロムが、RoHS指令によって電子・電気機器への使用を厳しく制限されているためです。

代替として、三価クロムやジルコニウムを主成分とする化成皮膜処理が開発されており、これらは「ノンクロムアロジン」や「三価クロム化成処理」と呼ばれます。従来の六価クロム系と同等の耐食性を実現しており、環境負荷と性能の両立が可能です。

アロジン処理のメリット

耐食性と導電性の両立

アロジン処理の大きなメリットは、アルミニウムに耐食性を付与しつつ、電気的な導通性を確保できる点です。アルマイトのように厚い絶縁性の皮膜を形成するのではなく、化学反応によって非常に薄い導電性の皮膜を作るためです。

本特性は、筐体全体でアースを取る必要がある電子機器のケースや、コネクタのハウジングなどで重要になります。このように防食性能と電気的接続という、相反する要求を同時に満たせる点が、アロジン処理の大きな強みです。

塗装密着性・下地処理効果

アロジン処理は、塗装の下地として優れた効果を発揮するというメリットがあります。アロジン処理によって形成される微細な凹凸を持つ皮膜が、塗料が密着しにくいアルミニウム表面の「アンカー効果」を高め、塗膜が剥がれにくくなるためです。

例えば、航空機の機体や自動車のアルミホイールなど、過酷な環境下で塗膜の剥離が許されない重要部品には、アロジン処理が不可欠です。製品に美しい塗装を長期間維持させたい場合、アロジン処理は信頼性の高い下地処理として活躍します。

寸法変化の少なさと精密部品への適用性

処理による寸法変化がほとんどないアロジン処理は、精密部品にも適用しやすい点がメリットです。アロジン皮膜は、メッキのように外部から金属を重ねるのではなく、素材表面自体を化学反応させて作るため、厚みは1μm以下と薄いからです。

ねじ穴や勘合部といった精密な公差が求められる部品に処理を施しても、寸法精度に影響を与える心配がほとんどありません。したがって、高い精度が要求される電子部品のシャーシや光学機器の部品など、寸法管理が厳しい製品の表面処理として安心して採用できます。

環境対応性(RoHS指令・ノンクロム化の動き)

アロジン処理は、近年の環境規制に対応したノンクロムタイプが主流であり、環境負荷を考慮した製品設計が可能であるという点がメリットです。従来の六価クロムはRoHS指令で使用が制限されており、代替として三価クロムやジルコニウム系といった、環境に配慮しつつ同等の性能を持つ処理が確立されているためです。

欧州をはじめ世界各国に輸出される電子機器や自動車部品にも、安心してアロジン処理を適用できます。このように、環境規制が厳しくなる現代において、性能と環境対応を両立できるノンクロムアロジンは、持続可能な製品開発に貢献する重要な技術です。

アロジン処理のデメリット・注意点

六価クロムの環境負荷と法規制

アロジン処理の最大のデメリットは、従来主流であった高性能な皮膜に、RoHS指令などで厳しく規制される有害物質「六価クロム」が含まれている点です。特に欧州向けの電子・電気機器など、環境規制が適用される製品には、従来のクロム酸系アロジン(1200番など)を使用できません。

代替としてノンクロムタイプが開発されていますが、一部の過酷な条件下では、いまだに六価クロム系の性能が求められる場合もあり、設計者は常に法規制と要求性能の板挟みに直面する可能性があります。

皮膜の薄さによる耐摩耗性の制限

アロジン処理の皮膜は、耐摩耗性が低いというデメリットがあります。皮膜の厚みが1μm以下と薄く、物理的な硬度も高くないため、摺動や摩擦が加わる部分では摩耗してしまうからです。

繰り返し擦れる機構部品や、工具が接触する部分の表面保護には全く適していません。したがって、耐食性だけでなく耐摩耗性も同時に求められる場合には、硬質アルマイトのような、より厚く硬い皮膜を形成できる別の表面処理を選定する必要があります。アロジン処理は、あくまで防食と塗装下地が主目的と割り切るべきです。

処理条件・薬品管理における品質変動リスク

アロジン処理は、品質が処理液の管理状態に大きく左右されるという、運用上のデメリットがあります。化学反応を利用して皮膜を形成するため、液の濃度や温度、pH、浸漬時間といったパラメータがわずかにずれるだけで、皮膜の性能(耐食性など)が大きく変動してしまうからです。

安定した品質を維持するには、処理を行う工場での厳密な薬品管理と工程管理が欠かせません。処理業者によって品質にばらつきが出る可能性も否定できず、信頼できるパートナー選定が、設計者にとって重要な課題となります。

アロジン処理の用途

アロジン処理は、優れた耐食性と塗装密着性から、高い信頼性が求められる分野で広く採用されています。ここでは代表的な3つの産業での具体的な用途について見ていきましょう。

航空機・防衛産業

航空機や防衛産業では、軽量なアルミニウム部品の耐食性を高めるため、アロジン処理が欠かせません。航空機の機体は上空の低温環境や塩害など極めて過酷な腐食環境にさらされるため、塗装の剥離や素材の腐食が重大な事故に直結するからです。

具体的には、機体の外板や構造部材、電子機器のハウジングなど、多岐にわたる部品に適用されています。

電子機器・筐体

電子機器や通信機器の筐体では、耐食性の付与と同時に、部品間の電気的な導通を確保する目的でアロジン処理が活用されています。アロジン皮膜が非常に薄く導電性を持つため、筐体全体で静電気を逃がすアースを取りやすくする必要があるからです。厚い絶縁皮膜を形成するアルマイトでは、導電性を確保できません。

具体的には、サーバーラックのパネルやパソコン内部のシャーシ部品などに適用されています。

自動車・産業機械

自動車や産業機械の分野では、アルミニウム部品の塗装下地としてアロジン処理が採用されています。エンジン周辺や足回り部品は、高温や飛び石、融雪剤など過酷な環境にさらされるため、塗膜の密着性を高め、素材を腐食から守る強固な下地処理が不可欠だからです。

具体的には、アルミホイールやエンジンブロック、トランスミッションケースといった部品に適用されています。

アロジン処理と他処理の比較

アロジン処理を選定する際は、アルマイトなど他の表面処理との違いを理解しておかなければなりません。ここでは代表的な処理と比較し、使い分けのポイントを解説します。

アルマイト処理との違い

アロジン処理とアルマイト処理の違いは、皮膜の硬度、厚み、導電性です。

アルマイトは電気の力で厚く硬い絶縁性の皮膜(数μm~数十μm)を形成するため、耐摩耗性や絶縁性が求められる用途に適しています。一方、アロジン処理は化学反応のみで薄い導電性の皮膜(1μm以下)を作るため、耐食性と導電性の両立が可能です。

したがって、摺動部品のように硬さが必要な場合はアルマイト、電子機器の筐体のようにアースを取りたい場合はアロジン、という明確な使い分けがなされます。

クロメート処理との違い

アロジン処理は、アルミニウム向けクロメート処理の代表的な商標名です。クロメート処理とは、クロム酸塩を用いて金属表面に皮膜を生成する化成処理の総称であり、亜鉛やマグネシウムなど他の金属にも適用されます。

「アロジン処理」は特にアルミニウム素材に特化したクロメート処理の代表的な商標として広く認知されている、と理解するのが適切です。したがって、これらは対立する技術ではなく、クロメートという大きな枠組みの中に、アルミ用の代表例としてアロジン処理が存在していると考えるとよいでしょう。

ノンクロム化成皮膜処理との比較

アロジン処理は、環境規制の観点からノンクロム化成皮膜処理と比較されます。RoHS指令などで規制される有害な六価クロムを含まないノンクロム処理は、環境負荷が低いという利点があるからです。

一方、従来のアロジン処理(六価クロム系)は、自己修復作用など一部の性能でいまだに優位性を持つ場合があります。現在では、ノンクロム処理の性能も大幅に向上しており、多くの用途でアロジン処理からの置き換えが進んでいます。環境規制を遵守する必要がある場合は、ノンクロム処理が必須の選択肢となります。

アロジン処理の工程と品質管理

アロジン処理で安定した品質を得るには、適切な処理工程と品質管理が不可欠です。ここでは、一般的な処理の流れと、品質を保証するための方法について解説します。

処理工程の流れ

アロジン処理の品質は、化成皮膜を形成する前の脱脂やエッチングといった前処理工程によって左右されます。素材表面の油汚れや酸化膜が残っていると、均一な化学反応が阻害され、ムラや密着不良の原因となるからです。

一般的な工程は、「脱脂」で油分を除去し、「エッチング」で酸化膜を取り除いた後、「化成処理液(アロジン液)」に浸漬させます。その後、水洗を経て乾燥させ、最終製品となります。

このように、各工程を丁寧に行うことが、高品質なアロジン皮膜を形成するための鍵となります。

品質確認・測定方法

アロジン処理の品質は、主に外観検査と耐食性試験によって評価されます。皮膜が非常に薄く、硬度や膜厚の直接的な測定が困難なため、間接的な方法で性能を保証する必要があるからです。

外観検査では、処理後の色調が均一で、ムラやシミ、付き回り不足がないかを目視で確認します。さらに重要なのが耐食性試験で、塩水を噴霧して錆の発生状況を調べる「塩水噴霧試験(JIS Z 2371)」が一般的に行われます。

規定時間内に錆が発生しないことを確認することで、皮膜の防食性能を客観的に証明します。

メビーはアロジン処理相当の表面処理に対応

メビー板金加工では、A5052にアロジン処理相当(三価クロム化成処理)の表面処理を選択できます。軽量・耐食性・誘電性を必要とする部品を製作する際にご活用ください。

メビー板金加工の表面処理について詳細はこちら

製作事例

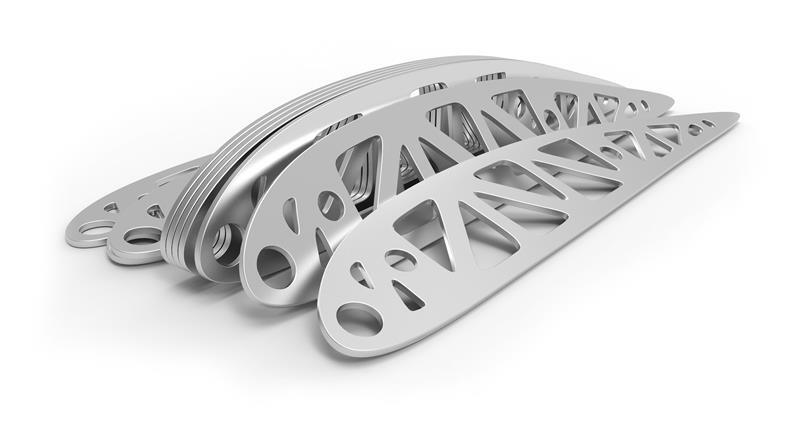

| 写真 |  |

|

| 材質 | A5052 | A5052 |

| 表面処理 | アロジン処理相当(三価クロム化成処理) | アロジン処理相当(三価クロム化成処理) |

| サイズ | W182×D82×H23 | W250×D100×H31.5 |

| 板厚 | 1.0mm | 1.5mm |

| 出荷日 | 8日目~ | 8日目~ |

| 参考価格 | 6,416円 | 4,448円 |

※表中は2025年9月時点の情報

まとめ

アロジン処理は、アルミニウムの耐食性向上や塗装下地として広く利用される、代表的な化成皮膜処理です。最大の特徴は、電気を使わずに化学反応で薄い皮膜を形成するため、導電性を維持しつつ防食性能を付与できる点にあり、電子機器の筐体や航空機部品に不可欠な技術となっています。

また、RoHS指令に対応したノンクロムタイプが主流となっている一方で、性能を最大限に引き出すには、アルマイトとの特性の違いを理解し、用途に応じた適切な種類(規格)を選定する知識が欠かせません。

本記事の内容を参考に、アロジン処理の知識を深めて、材料選定や図面指示、部品調達の業務にぜひご活用ください。