エンジニアリング・プラスチックよりも高機能で、金属の代替材料としても注目されている、スーパー・エンジニアリング・プラスチック。そのなかでも最も高性能な樹脂の一つとして知られるのが、PEEK樹脂です。

PEEK樹脂は、耐熱性や機械的特性、耐薬品性、電気的特性などが総合的に優れた熱可塑性樹脂で、さまざまな用途に活用されています。ポリエチレンのような汎用樹脂とは異なり、一般にはあまり流通していませんが、私たちの生活を支える重要な材料なのです。

今回の記事では、PEEK樹脂の概要や種類、メリットやデメリット、用途などを解説します。

目次

PEEKとは

PEEK樹脂は「Poly Ether EtherKetone(ポリエーテルエーテルケトン)」という名称のスーパー・エンジニアリング・プラスチックです。日本語では「ピーク」樹脂とよばれています。

PEEK樹脂は、芳香族ポリエーテルケトン(PAEK:Polyaryl Ether Ketone)樹脂(複数のベンゼン環がエーテル基(-O-)とケトン基(-C(=O)-)で一列につながった構造の樹脂)とよばれる熱可塑性樹脂群の一種です。連続使用温度は260℃と高く、耐熱性、耐薬品性、耐熱水性、難燃性、力学的特性、電気的特性に優れており、スーパー・エンジニアリング・プラスチックのなかでも最も高性能な樹脂の一つとして知られています。

PEEK樹脂は、英国のICI社(現:Victrex社)によって1978年にはじめて開発されました。今日までPEEK樹脂以外にもさまざまなPAEK樹脂が開発されてきましたが、PEEK樹脂の方が加工性や物性が優れていたため、ほかのPAEK樹脂の多くは開発が中止されました。現在は、PEEK樹脂がPAEK市場をほぼ独占しています。

PEEK樹脂は、パウダーやペレットなど、さまざまな形状で製造、販売されています。PEEK樹脂の価格は1kg当たり1万円程度と、ほかの樹脂に比べてかなり高価です。しかし、総合的な性能が非常に優れているため、先端分野を支える素材として多くの用途に活用されています。

PEEK樹脂の種類・グレード

PEEK樹脂には、配合が異なるさまざまなグレードが存在します。各グレードの特徴は以下の通りです。

基本グレード

通常、単に「PEEK」とよばれる製品は基本グレードです。上述の通り、耐熱性や耐薬品性などに優れたスーパー・エンジニアリング・プラスチックです。

強化グレード

強化グレードは、基本グレードのPEEKに繊維などを添加して機械的強度を向上させた製品です。ガラス繊維を添加した「ガラス繊維強化グレード」や、炭素繊維を添加した「炭素繊維強化グレード」などがあります。強化グレードは、基本グレードに比べて強度とモジュラス(弾性をもつ物体に応力を加えた際に、元に戻ろうとする力)がはるかに向上し、短期耐熱性の評価基準である熱変形温度がきわめて高くなる点がメリットです。一方、添加した繊維の影響で切削加工性は悪くなります。

摺動グレード

基本グレードに炭素繊維、黒鉛、および四フッ化エチレン(PTFE)をそれぞれ10%程度添加して、摺動性や耐摩耗性を向上させたグレードです。自動車や工業などの分野で、歯車や軸受けによく使用されます。

導電グレード

導電グレードは、基本グレードに炭素繊維を添加して導電性を向上させた製品です。静電気やほこりを嫌う、微小な電子部品などによく使用されます。強化グレードと同じく、炭素繊維により切削加工性が悪化する点には注意が必要です。

PEEK樹脂の特徴

PEEK樹脂にはどのような特徴があるのでしょうか。以下に、メリットとデメリットに分けて解説します。

PEEK樹脂のメリット

PEEK樹脂には多くのメリットがあります。代表的なものは以下の通りです。

耐熱性や高温特性に優れる

PEEK樹脂の連続使用温度は260℃程度と、一般的なスーパー・エンジニアリング・プラスチック(連続使用温度:150℃以上)と比べて非常に高温です。融点は334℃ときわめて高く、成形時には400℃に近い高温で溶融させます。さらに、PEEK樹脂は熱水やスチームに対しても耐性があり、オートクレーブによる高圧蒸気滅菌も可能です。高温環境下で安定した物性を維持できる点は、PEEK樹脂の大きな強みだといえます。

機械的特性が高い

PEEK樹脂は、高温環境下でも優れた機械的特性(引張強度や耐衝撃性、耐クリープ性、耐摩耗性など)を示します。上述のように、ガラス繊維や炭素繊維を添加すれば、さらに強度を向上させることができます。

耐薬品性に優れる

PEEK樹脂の大きな強みの1つが、耐薬品性の高さです。濃硫酸中では溶解してしまいますが、その他ほとんどの酸やアルカリ、有機溶媒に対しては、高温下でも耐性を示します。薬品に触れる医療機器などにも問題なく使用できる点がメリットです。

食品安全性が認められている

PEEK樹脂は、日本の食品衛生法や米国FDA(食品医薬品局)などの規格を満たしており、食品に対しても安全に使用できます。そのため、食品や飲料の加工装置にPEEK製の部品を用いるケースもよく見られます。

ほかのPAEK樹脂よりも成形しやすい

一般に、成形温度が樹脂の分解温度に近くなると、成形が難しくなります。PEEK樹脂はほかのPAEK樹脂よりも成形温度が低い(380~400℃程度)ため、溶融成形しやすい点がメリットです。

PEEK樹脂のデメリット

上記のようにPEEK樹脂は優れた特徴を持つ材質ですが、デメリットも存在します。

コストが高い

PEEK樹脂の価格は2022年10月の時点では1kg当たり約1万円と、スーパー・エンジニアリング・プラスチックのなかでも非常に高価です。樹脂価格は原材料費の変動などの影響により変化するものの、この価格は、汎用樹脂の約50倍、一般的なエンジニアリング・プラスチックの約30倍にもなります。原料コストを削減して価格を抑えることができれば、PEEK樹脂の需要や生産規模はより大きくなると予想されています。

強度が非常に高いため、切削加工や切断加工が難しい

前述のように、PEEK樹脂は強度が高い点が大きなメリットです。しかし、強度の高さゆえに、切削加工や切断加工の際に割れや欠けが発生してしまうのがデメリットです。さらに刃物が欠けたり折れたりするケースもあります。刃物を使用してPEEK樹脂を加工する場合は、注意しましょう。

PEEKの加工方法

PEEKを加工する際には、主に以下の方法が用いられます。

- 切削加工

- 射出成形

- 3Dプリンタ

切削加工では、マシニングや旋盤加工により高精度な加工が可能であり、条件次第では±0.02mm程度の精度を実現可能です。量産に適した射出成形では、溶融したPEEKを金型に流し込み、複雑な形状や金属部品との一体成形も可能です。近年注目の3Dプリンタは、FFFやSLS方式を用いて複雑な形状や中空構造の製作に適しています。

PEEKは高性能材料であるため、加工時には特殊な工具や条件設定が必要です。例えば、切削加工では超硬刃物やDLCコーティング工具が適用され、材料特性に応じた最適な加工方法が求められます。

PEEK樹脂の主な用途

PEEK樹脂はその信頼性から多くの産業で採用されています。ここでは、自動車、メディカル分野、3Dプリンタの用途について解説します。

自動車

自動車分野では、軽量化や性能向上、コスト削減のために金属部品をPEEK樹脂に置き換える動きが進んでいます。具体的には以下のような活用事例があります。

- エンジン周辺部品:高温環境下で使用されるエンジン部品の金属代替材として採用。耐熱性と軽量性を活かし、燃費向上と性能向上に貢献。

- トランスミッション部品:ギアやクラッチリングなどに使用され、不要なノイズや振動の抑制、軽量化を実現。

- ブレーキシステム:横滑り防止システム向けのモジュレータなど、高い安全性が求められる部品に採用。

- 燃料システム:優れた耐薬品性を活かし、燃料ポンプ、燃料インジェクター、燃料ラインなどのコンポーネントに使用。

上記以外にも、外装部品や電気自動車部品でも用いられています。このように、PEEK樹脂は自動車の軽量化や性能向上、燃費改善、安全性向上に大きく貢献しているのです。

メディカル分野

メディカル分野では、注射針やインプラント、義歯などにPEEK樹脂が活用されています。PEEK樹脂がメディカル用途に適している理由は以下のとおりです。

- 優れた生体適合性:PEEK樹脂は体内で無毒かつ不活性。細胞毒性や遺伝毒性、免疫原性を示さない。

- 骨に近似した機械的特性:PEEKの弾性率は皮質骨に近く、チタンなどの金属と比べて柔軟性があり、骨との親和性が高い。

- 優れた放射線透過性:X線、CTスキャン、MRIで透過性を示すため、インプラントの位置確認や合併症の検出が容易。

- 高い耐薬品性と滅菌耐性:高温高圧の蒸気滅菌にも耐え、ほとんどの薬品に対して安定性を有する。

このような特性を持っているため、世界各国の材料メーカーから、さまざまな医療用PEEK樹脂が販売されています。

3Dプリンタ

PEEK樹脂は、3Dプリンタ用のフィラメントとしても注目されています。ドイツのIndmatec社(現:Apium社)は、2015年にPEEK樹脂専用の3Dプリンタをはじめて開発しました。同社はメディカル分野をターゲットの1つに定めており、現在は医療現場に特化した3Dプリンタも販売しています。

3Dプリンタ用PEEK樹脂には以下の特徴があります。

- 優れた耐熱性:連続使用温度が260℃程度と高く、高温環境下でも安定した性能を発揮可能。

- 高い機械的強度:引張強度や耐衝撃性、耐クリープ性、耐摩耗性に優れており、金属代替材料としても使用可能。

- 優れた耐薬品性:多くの酸、アルカリ、有機溶媒に対して高い耐性を示す。

- 生体適合性:医療機器や人工インプラントなどの用途に適合。

- 難燃性:他の樹脂素材と比較して高い難燃性を有する。

このような特性から、PEEK樹脂は航空宇宙、自動車、医療、電子機器など、高性能が要求される産業分野の3Dプリンタで広く活用されています。

PEEKと他の材料の比較

PEEKと他の材料との違いについてまとめます。

PAEK樹脂

PEEKはPAEK樹脂群の代表格で、優れた成形性が特徴です。成形温度が380〜400℃と他のPAEK樹脂より低く、分解温度との差が大きいため溶融成形しやすい点がメリットです。複雑な形状の部品製造に向いており産業応用の幅が広がっています。性能面では、PEEKは連続使用温度250℃、引張強度100MPaと高い耐熱性と機械的強度を示しています。

PAEK樹脂の中で成形のしやすさと優れた物性のバランスを持つPEEKは、市場優位性を保っており、航空宇宙や医療分野で広く採用されています。

PPS

PEEKとPPSは両方とも高性能エンジニアリングプラスチックです。PEEKは耐熱性が高く、連続使用温度が250℃であるのに対し、PPSは220℃といった違いがあります。PPSは吸水率と線膨張率が低く、寸法安定性に優れている一方で、PEEKは機械的強度と耐摩耗性が高いです。両素材とも優れた耐薬品性を持つものの、PPSはより広範囲の化学物質に耐性があります。

PTFE

高性能エンジニアリングプラスチックであるPEEKとPTFEの特性は異なります。PTFEは化学的安定性と低摩擦係数に優れ、耐薬品性が非常に高いです。一方、PEEKは機械的強度と剛性が高く、耐摩耗性に優れています。温度耐性は両者とも高いですが、PEEKの方が連続使用温度が若干高い傾向にあります。化学的耐性や電気絶縁性が必要な場合はPTFE、高強度や耐摩耗性が求められる場合はPEEKを選ぶといいでしょう。

部品製造サービスの具体的な選択ポイント

部品製造サービス選定時の注意点を解説します。

発注時の注意点

PEEK樹脂の加工を依頼する際には、以下の点に注意しましょう。

高温加工条件への対応

PEEK樹脂の加工には高温条件が必要です。通常、300〜400℃の樹脂温度と150〜200℃の金型温度が求められます。加工を依頼する際には、加工業者が適切な高温加工設備を有しているかを確認しましょう。

専門的な金型設計

PEEKの成形には専用の金型設計が不可欠です。冷却速度や収縮率をコントロールするための設計が求められます。金型設計の経験や専門知識のある加工業者を選ばなければなりません。

加工精度の確認

PEEKは寸法安定性に優れており、高精度な加工が可能です。条件によっては±0.02mm程度の高精度切削加工に対応できる場合もあります。必要な加工精度を明確に伝え、業者の対応能力を確認することが大切です。

加工の難しさへの対応

PEEKは非常に硬い素材であるため、フライス加工の際に欠けやすく、細穴加工などでは刃物が折れる可能性があります。加工業者がPEEK樹脂の特性を理解し、適切な加工方法や工具を選択できるかを確認しましょう。

用途に応じたグレード選択

PEEKには基本グレード、強化グレード、摺動グレード、導電グレードといった種類があります。加工を依頼する際には、用途に最適なグレードを選択し、その特性に応じた加工方法を提案できる業者を選びましょう。

これらの点に注意して加工業者を選定し、詳細な要求事項を伝えて高品質なPEEK樹脂製品を手に入れましょう。

コスト見積もりと品質管理

PEEK製品のコスト削減には、初期設計段階からの工夫が不可欠です。複雑な形状は加工コストを上昇させるため、できるだけシンプルな設計を目指しましょう。射出成形では金型費用が大きな割合を占めるため、年間生産量に応じて金型の種類(アルミ、鋼など)を選択します。

PEEK樹脂加工の品質管理方法は、以下の通りです。

- 温度管理:370°C以上の高温で加工を行い、適切な温度管理を実施

- 寸法精度の確保:成形プロセスと金型設計の厳密な制御

- 工具管理:超硬刃物、特にDLCコーティングを施した工具の使用、適切な寿命管理

これらの品質管理方法を適切に実施している加工業者を選びましょう。

なお、コスト削減と品質向上の両立を実現するためには、加工業者との緊密な連携が鍵となります。

メビーの加工事例

メビーでは切削加工(角物・丸物)サービスでPEEKを選択できます。標準6日目出荷から対応、20日目出荷の納期割引サービスなら価格が30%OFFになります。

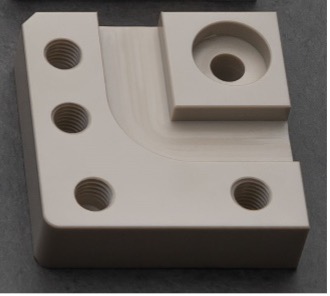

| 写真 |  |

| サービス名 | 切削角物 |

| 材質 | PEEK(スタンダード・灰褐色) |

| サイズ | W75×D75×H20 |

| 出荷日 | 6日目~ |

| 参考価格 | 29,038円 |

※表中は2025年2月時点の情報

まとめ

PEEK樹脂は他のPAEK樹脂に比べ、耐熱性や耐薬品性、耐熱水性、難燃性、力学的特性、電気的特性などに優れたスーパー・エンジニアリング・プラスチックです。熱可塑性樹脂のなかでも、最高レベルの性能をほこる材料として知られています。基本グレードのほか、強化グレードや摺動グレード、導電グレードなどが存在します。

さまざまな特性がバランスよく高い点や、食品安全性が認められている点、成形加工しやすい点などは、PEEK樹脂のメリットです。一方で、コストが高い、刃物を使用した加工が困難、といったデメリットもあります。

PEEK樹脂は、宇宙・航空や自動車、医療機器、3Dプリンタなど、さまざまな分野で活用されています。今後も、私たちの生活を陰から支え続けることでしょう。

meviyではPEEK樹脂の加工も可能です。まずは無料の1分見積もりをお試しください!