バーリング加工は薄板にねじ穴を設ける有効な工法ですが、材質適性や代替手段との比較で悩むケースも少なくありません。

この記事では、バーリング加工の基礎知識やメリット・デメリット、材質ごとの注意点を詳しく解説します。

目次

バーリング加工とは

バーリング加工とは、金属の板に開けた下穴の縁を押し広げ、筒状のフランジ(立ち上がり)を成形する塑性加工の一種です。穴フランジ加工とも呼ばれ、薄い板材に対して十分な長さのねじ山を確保する目的で広く用いられます。

一般的に、安定したねじの締結には、ねじの直径と同程度の有効ねじ長さ、つまりねじ山が3山以上必要とされるものの、薄板では確保が困難です。バーリング加工を施し、穴の周囲を局所的に肉厚にすれば、ねじ山が確保でき、強固な締結力が得られます。

ナットを追加せず母材だけでねじ機能を確保できるため、コスト・部品点数・重量を同時に抑えられます。

バーリング加工のメリット

薄板に強固なねじ穴を低コストで作れる

バーリング加工の最大のメリットは、ナットなどの追加部品を使わずに、材料そのものを利用して強度の高いねじ穴を形成できる点にあります。

圧入ナットや溶接ナットを使用する場合、ナット自体の部品コストに加え、圧入や溶接といった追加工数が発生します。一方、バーリング加工はプレス機による塑性加工で完結するため、金型さえあれば高速かつ安価にねじ穴を形成可能です。

また、溶接のように熱による歪みや酸化スケールの発生がなく、品質が安定しやすいのもメリットです。スマートフォンや家電製品の内部シャーシなど、大量生産される薄板部品のねじ締結部において、バーリング加工は欠かせない技術となっています。

接合部の洗浄性・衛生性が向上

バーリング加工で成形されたフランジの根元は、角のない滑らかなR形状となるため、汚れが溜まりにくく洗浄が容易であるという衛生上のメリットがあります。特に食品や医療、化学薬品の製造設備において極めて重要です。

従来の配管分岐で使われていたT字溶接では、母材と分岐パイプの接合部が鋭角になりやすく、隅に内容物が堆積しやすいという問題がありました。堆積した異物は洗浄が困難で、腐食や細菌繁殖の原因となり、製品の品質を損なうリスクをはらんでいます。

バーリング加工で滑らかな分岐部を一体成形し、パイプを溶接することで、接合部の洗浄性が向上します。実際に、厳格な衛生管理基準が求められる食品工場の配管ラインでは、積極的に採用されている技術です。

部品点数削減・軽量化に役立つ

従来は板厚を厚くしたり、別部品を追加したりしていた箇所にバーリング加工を活用すれば、薄板のまま必要な機能を持たせられ、製品全体の軽量化とコストダウンにつながります。

例えば、ねじ山を確保するために3.0mm厚の鋼板が必要だった場合に、全体の板厚を増やしていては材料コストが上昇し、製品重量も増加してしまいます。バーリング加工を導入すれば、1.6mm厚の薄板でも十分なねじ高さを確保できるため、より薄い材料への変更が可能です。

バーリング加工のデメリット

頻繁なねじの付け外しには不向き

バーリング加工で成形したねじ穴は、ナットに比べて耐久性が低く、頻繁な付け外しには適していません。母材自体をねじ山にするため、確保できるねじ山の数が比較的少なく、繰り返しの使用で摩耗・変形しやすいのが理由です。

メンテナンスなどで頻繁にねじを締めたり緩めたりすると、ねじ山が潰れて「バカになった」状態になり、締結機能を失ってしまいます。保守点検で頻繁に開閉するカバーのような箇所には、初めから耐久性の高い溶接ナットや圧入ナットの採用が、長期的な製品信頼性の観点から賢明な判断と言えるでしょう。

成形高さ・径に限界がある

バーリング加工で成形できるフランジの高さや径には、材料の延性に起因する物理的な上限が存在します。無理に高いフランジを成形しようとすると、材料が伸びきれずに先端が割れたり、側面が過度に薄肉化して強度が不足したりする問題が発生します。

一般的に、1回のプレスで行う「普通バーリング」では、フランジの高さを板厚の2~3倍程度にするのが限界です。これ以上の高さを求める場合、1回の加工では対応できず、複数工程に分けるか、代替工法を検討する必要があります。

板厚が厚すぎると成形が困難

バーリング加工は基本的に薄板向けの加工技術であり、板厚が2mm以上になると標準工法での適用が困難です。板厚が増すにつれて、穴の縁を押し広げるための加工荷重が増大し、材料がスムーズに流れず成形不良を起こしやすくなるためです。

そもそも、これほど板厚があれば、バーリング加工に頼らずとも直接タップを立てればねじ山が確保できるでしょう。厚板に対しては無理にバーリング加工を選ばず、素直にタップ加工などを検討するのがおすすめです。

バーリング加工の種類

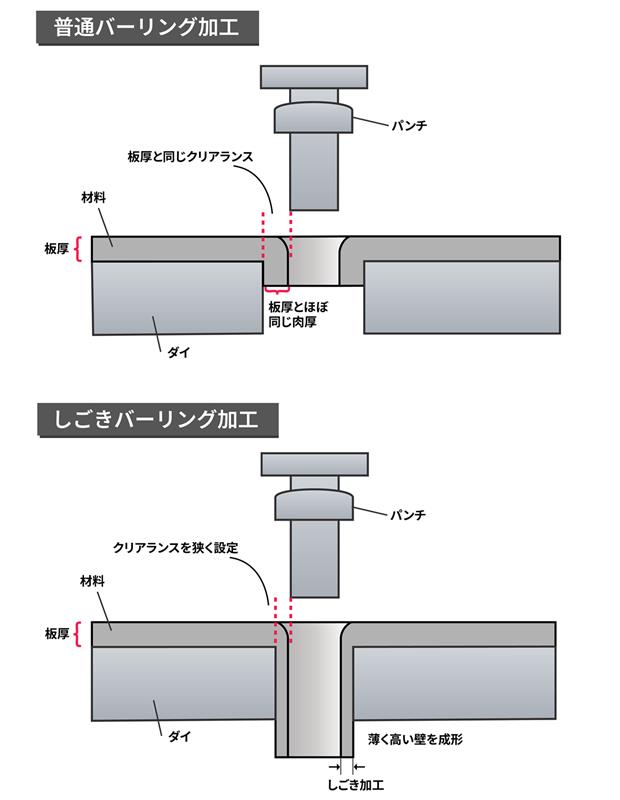

バーリング加工は、成形時のクリアランス(パンチとダイの隙間)の設定によって、大きく2つの種類に分類されます。

普通バーリング加工

普通バーリング加工は、パンチとダイの隙間(クリアランス)を板厚とほぼ同じ寸法に設定して行う、最も一般的で基本的な工法です。素材を過度に圧縮せず、自然な材料の伸びを利用してフランジを成形するため、加工が比較的容易で金型への負荷も少ないという特徴があります。

主な用途は、タッピングねじやボルトで締結するための「ねじ下穴」の成形です。この方法では、材料が引き伸ばされるためフランジ先端の肉厚は元の板厚より薄くなりますが、幅広い用途で十分な強度を確保できます。図面指示では完成形の内径と高さを指定し、金型設計者がそこから適切な下穴径を算出するのが一般的です。

しごきバーリング加工

しごきバーリング加工は、パンチとダイの隙間を板厚より意図的に狭く設定し、材料を積極的に圧縮しながら成形する方法です。材料がダイの側面を通過する際に「しごき」作用を受け、絞り出すように引き延ばされます。

フランジ側面の肉厚が均一化され、普通バーリングより高い立ち上がりと優れた寸法精度を実現できます。ねじ穴用途よりも、部品同士をはめ合わせる際の位置決め用ボスや、高精度なかしめ用フランジの成形に利用されます。

材質別バーリング加工の注意点

バーリング加工の品質は、加工される材料の特性に左右される点を忘れてはいけません。材料の硬さや延性、加工硬化の度合いが、フランジの割れリスクや、成形できる高さ、完成後のねじの耐久性につながるからです。

同じ板厚や金型条件であっても、材質が異なれば結果も大きく変わってきます。ここでは、代表的な3つの材質について注意点を解説します。

鉄

SPCC(冷間圧延鋼板)などの軟鋼板は、適度な延性と強度を併せ持ち、バーリング加工に適した材料のひとつです。加工時に材料が素直に伸びてフランジを形成しやすく、割れのリスクが低いため安定した生産が可能です。

加工後のねじ山も十分な強度を持ち、一般的な機械部品の締結用途として高い信頼性を誇ります。錆びやすさを除けば、コストと性能のバランスに優れ、自動車や家電製品など多くの分野で活用される、最も標準的な選択肢と言えるでしょう。

ステンレス鋼

ステンレス鋼(SUS304等)は、硬度が高く加工硬化しやすいため、鉄よりも割れや加工荷重に注意が必要な材料です。加工中に材料が硬くなる性質から、成形には大きな力が必要となり、フランジの割れリスクが高まります。

適切なクリアランス設定や潤滑といった対策を講じれば加工は十分に可能です。成形後のねじ山は耐摩耗性が高く、優れた耐食性も兼ね備えているため、強度と衛生面の両方が求められる食品機械や医療機器の部品には最適です。

アルミニウム

アルミニウムは、軟らかく延性が高い反面、強度が低くねじ山が潰れやすいため、バーリング加工の適用には慎重な検討が求められます。成形自体は容易ですが、完成したねじ穴の強度が不足しやすく、締結時にねじ山が容易に変形してしまうリスクがあります。

実務上アルミ薄板に雌ねじが必要な場合は、バーリング加工ではなく圧入ナットを使用するのが一般的です。どうしても採用する場合は、M6以上の大きいサイズを選び、純アルミより強度のある合金系(A5052等)を用いるのが望ましいです。

板厚とバーリング高さの関係

バーリング加工を設計するうえで重要なパラメータのひとつが、板厚(t)と、それによって決まるバーリングの高さ(H)の関係です。加工方法や材質によって変動しますが、一般的な目安や計算式を理解しておきましょう。

バーリング高さHと板厚tの関係

バーリング高さ(H)は板厚(t)に依存し、一般的に「H≈2~3×t」程度が安全な成形の目安です。これ以上の高さを求めると、材料の伸びが限界を超え、フランジ先端が割れるリスクが急増します。設計上、十分な締結強度のためには「ねじ山3山以上」の確保が理想とされ、これはねじピッチ(P)の約3倍の高さ相当です。

この要求から、必要な最低板厚が導き出され、例えばM4ねじ(ピッチ0.7mm)で必要な高さ約2.1mmを確保するには、H≈2tと仮定すると、約1.1mmの板厚が必要だと概算できます。

高さの算出式

詳細設計では、目標とするフランジ径と高さから、加工の起点となる下穴径を算出する必要があります。この計算は、加工前後で材料の体積は変わらないという「体積一定の法則」に基づきます。

理論上、下穴径は「d≈dm-2t」(d:下穴径、dm:フランジ中央径、t:板厚)という式で概算できますが、これはあくまで理想値です。実際の加工では、フランジ先端の薄肉化や加工硬化といった複雑な現象が起こるため、理論値通りにはいきません。

実務ではこの理論式を参考にしつつも、加工メーカーが経験に基づき公開している下穴径の推奨表を利用するのが最も確実で安全な方法です。

バーリング加工と比較される代替工法

バーリング加工は薄板にねじ機能を持たせる優れた方法であるものの、万能ではありません。強度や耐久性、あるいはコストの面でバーリング加工が最適でない場合には代替工法を検討しましょう。

|

比較項目 |

バーリング加工 |

クリンプナット |

溶接ナット |

|

工法の概要 |

板金自体を塑性変形させ、筒状のフランジを成形 |

専用のナット部品をプレス機で板金に圧入し、かしめて固定 |

専用のナット部品を抵抗溶接などで板金に直接接合 |

| コスト |

◎ 安価 |

○ 中程度 |

△ 高価 |

| 強度・耐久性 |

△ 低い |

○ 高い |

◎ 非常に高い |

| 適用できる材質 |

鉄、ステンレスなど延性のある金属 |

鉄、ステンレス、アルミなど幅広い材質に対応可 |

溶接可能な金属 |

| 適用できる板厚 |

薄板(約0.8~2.3mm)が中心 |

極薄板(約0.6mm~)から対応可能 |

板厚の制約は少ない |

|

品質・外観 |

熱による歪みや変色がなく、品質が安定 |

熱による歪みがなく、品質が安定 |

熱による歪みや焼け跡が発生しやすい |

クリンプナット(圧入ナット)

クリンプナットは、専用のナット部品をプレス機で板金に圧入して固定する代替工法です。バーリング加工が困難なアルミや、硬すぎて加工できない高張力鋼板など、幅広い素材に対応できます。

プレスで加圧すると、ナットのギザギザが母材に食い込み、母材が塑性変形してナットの溝に流れ込み、強固に固定されます。多くのねじ山を持つため耐久性が高く、繰り返しの付け外しにも強いです。

溶接ナット

溶接ナットは、専用ナットを板金に直接溶接する工法です。接合強度は非常に高く、強い引張りや衝撃、振動のかかる過酷な環境でも緩みません。

ただし、専用の溶接設備が必要となるため、加工コストは高くなります。また、溶接熱による母材の歪みや焼け跡が発生しやすく、特に薄板では品質管理が難しいというデメリットがあります。後処理が必要になることも多く、部品管理も煩雑です。コストや品質要求が非常に厳しい用途に限定される工法です。

よくある質問

ここでは、バーリング加工の設計や発注を検討する際によく寄せられる質問について解説します。

バーリングタップとの違いとは?

「バーリング加工」と「バーリングタップ」は一連の工程ですが、役割は明確に異なります。バーリング加工は、下穴の縁を押し広げて筒状の立ち上がりを成形する工程です。一方で、バーリングタップは、立ち上がりの内側に、タップ工具で「ねじ山」を刻む仕上げの工程です。つまり、バーリング加工が下準備で、バーリングタップが実際のねじ穴を完成させる作業と考えると良いでしょう。

下穴径はどう決めれば良い?

バーリング用の下穴径は、最終的に加工メーカーの推奨値を参照するのが最も確実です。下穴径は、小さくすればフランジは高くなりますが、小さすぎると割れの原因になります。逆に大きすぎると十分な高さが得られません。この最適なバランスは、材質、板厚、ねじサイズなど多くの要因に影響されるため、単純な計算式だけで決めるのは困難です。そのため、多くの加工メーカーは長年の経験と実験データに基づいた、材質・板厚別の下穴径推奨表を公開しています。

どの板厚からバーリングより圧入ナットを選ぶべき?

ひとつの目安として、M3ねじの場合、板厚0.8mm未満の極薄板では圧入ナットの採用を検討すべきです。バーリング加工で十分な強度を得るには、ある程度の高さが必要ですが、極薄板ではそれが確保できません。また、材質がアルミのようにバーリング加工に不向きな場合や、逆に板厚が厚く直接タップ加工が可能な場合も、バーリング以外の工法が合理的です。

バーリング加工の指示は図面でどのように書けばよいですか?

図面指示では、①ねじの呼び径、②加工方法、③フランジの突き出し方向の3点を明記しましょう。例えば、「M4 バーリングタップ(表側突き出し)」と記載すれば、加工者は必要な情報を正確に理解できます。バーリングの高さは、金型と板厚で決まるため、厳密な寸法は指定しないのが一般的です。重要なのは、過剰な指定を避け、必要なねじ機能が達成できることを明確に伝えることです。

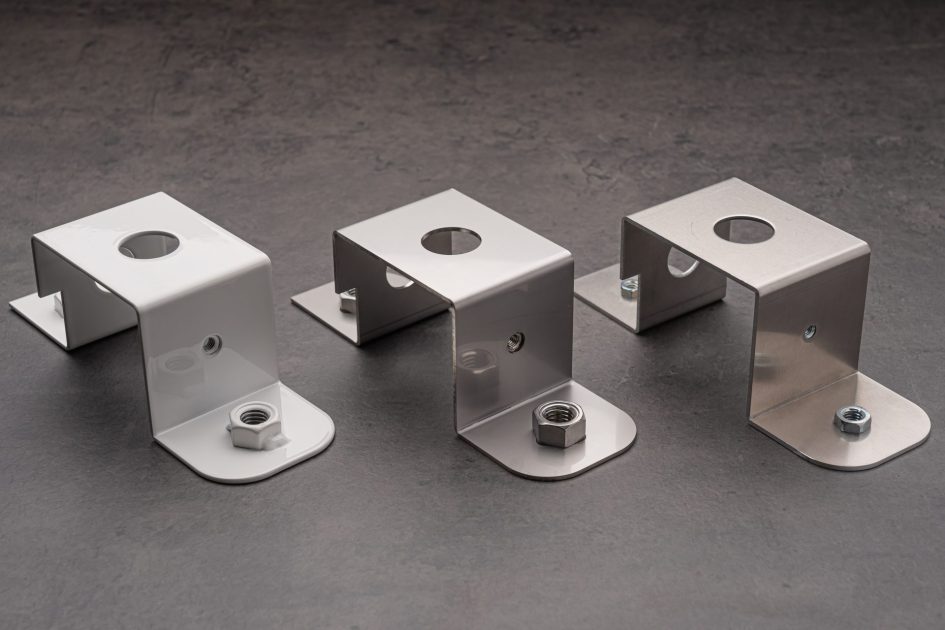

メビーの部品加工事例

メビーではバーリングタップに対応しています。モデリングルールやバーリングタップのサイズ選択については以下をご確認ください。

また、バーリング加工の代替手段として、ナット取付サービス(圧入ナット・溶接ナット)にも対応しています。モデリングされている取り付け穴の穴情報指示を変更することで、ナットの取り付けを指示できます。

メビー【板金加工】ナット取付サービス(アーク溶接・スポット溶接・圧入)

まとめ

バーリング加工は、薄板に対して追加部品なしでねじ機能を付与できる、非常に効率的な塑性加工技術です。特に、ねじ山の確保が難しい薄板において、ナット不要で強固な締結力を実現できる点が大きな魅力です。これにより、部品点数の削減、軽量化、コストダウンが可能となり、スマートフォンや家電製品の内部構造など、量産品において広く活用されています。

ただし、バーリング加工には成形高さや板厚の制約があり、頻繁なねじの付け外しには不向きというデメリットも存在します。特に、板厚が2mmを超える場合や、繰り返しの締結が必要な箇所では、圧入ナットや溶接ナットなどの代替工法の検討が重要です。

バーリング加工には「普通バーリング加工」と「しごきバーリング加工」の2種類があり、加工精度や用途に応じて使い分ける必要があります。普通バーリングはねじ穴形成に適しており、しごきバーリングは寸法精度が求められる位置決め用ボスなどに向いています。

また、材質によって加工性やねじ山の耐久性が大きく異なるため、鉄・ステンレス・アルミニウムなどの特性を理解したうえで、適切な材質選定と設計が不可欠です。特にアルミニウムは延性が高い反面、ねじ山が潰れやすいため、圧入ナットの方が適しているケースが多く見られます。

設計時には、板厚とバーリング高さの関係を把握し、必要なねじ山数(3山以上)を確保できるようにすることが重要です。理論式や加工メーカーの推奨値を参考にしながら、安全かつ確実な寸法設計を行いましょう。

最後に、バーリング加工は万能ではありません。製品の使用環境や耐久性要求、コスト制約に応じて、クリンプナットや溶接ナットなどの代替工法との比較検討を行うことが、最適な設計につながります。

本記事を参考に、バーリング加工の特性を正しく理解し、製品に最適な加工方法を選定してください。

関連記事

フランジ加工とは?メリットやデメリット、主な用途を紹介

圧延加工(あつえんかこう)とは?圧延加工の種類とおもな圧延機を紹介

押し出し加工とは?アルミ材を含む金属加工で利用

塑性加工って何? 他の加工法にない特徴とは

バスバー(ブスバー)とは?特徴・用途から種類・加工フローを解説