COVID-19が引き起こした不況はこの先どうなっていくのでしょうか。

個人の生活でもマスクが買えないといった時期は過ぎて、地方の街中でも普通の価格で買えるようになりました。きっと、海外生産に依存してきたモノの流通は見直されていくことでしょう。

統合化部品表って何

SCM(サプライチェーンマネジメント)をテーマにして、統合化部品表の話をしていますが、統合化部品表の目的は、「これまであった設計部品表、製造部品表、購買部品表などの目的別に作られてきていた部品表を統合して、情報共有する」ということになります。

企業によっては、製造部品表(以下M-BOM)が作られることはないかもしれません。私のこれまでの経験でもありませんでした。設計者が作成する設計部品表(以下E-BOM)は、組み立て図面に記入された部品の番号(バルーン/風船)によって決められていました。

私の設計経験では、この部品の番号の順番は、必ずしも組み立て手順を反映したものではなくて、アセンブリを構成するサブアセンブリレベルを“かたまり”として意識をして番号をつけていました。設計者は、機能優先で設計を進めます。

一方、製造部門では、図面を見て、組み立て手順を考えます。これは、作業効率を良くする上でとても重要です。

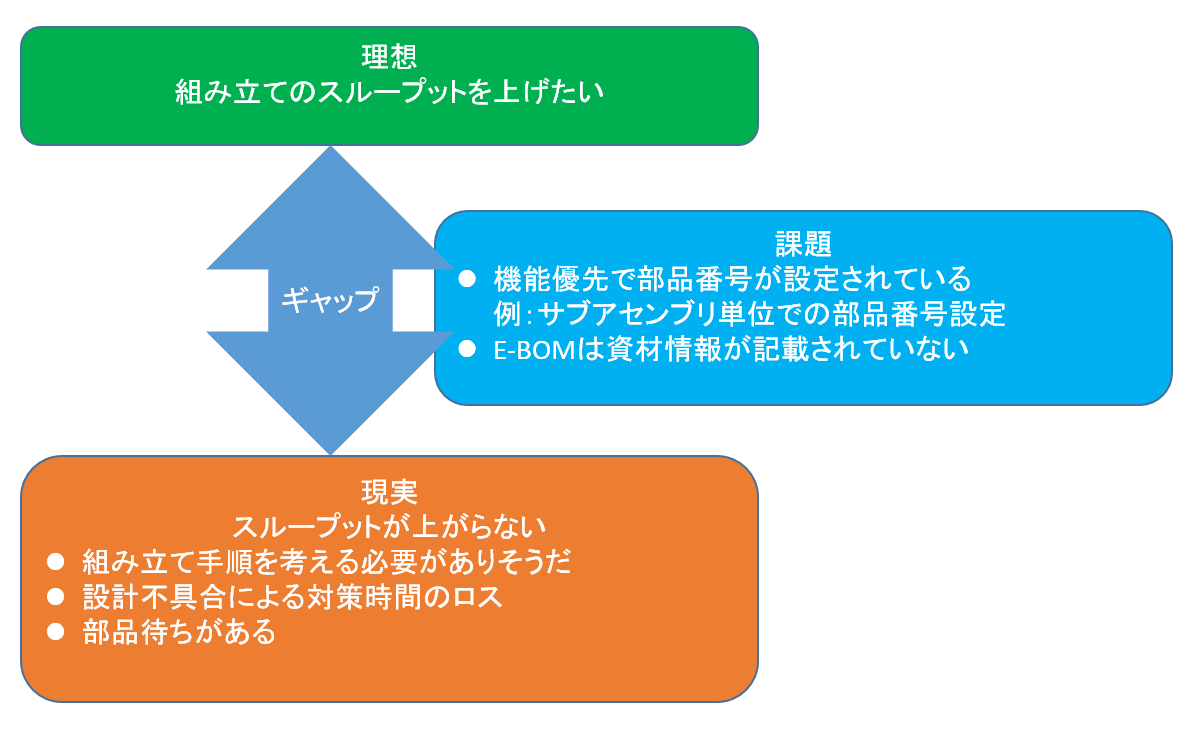

スループットをよくしたい

もし、E-BOMから組み立て作業性を考えてM-BOMを作ることができたとしたら、どうでしょう。製造部門(組み立て部門)では、組み立て工数の削減を求められます。私の身の回りでも、よく、この組み立て工数の議論が飛び交っています。

例えば次のようなことはないでしょうか。想定してみました。

図 製造部の問題

組み立て手順と部品番号が同じだったら、番号を見るだけで組み立て手順がわかるので、図面を見ながら手順を考える必要もないし、図面を見る人によってその組み立て順番が異なることはありません。個人差もなくなって、組み立て工数は標準化され、また組み立て品質も安定します。

もし、情報共有することができて、購買部門の調達状況がわかれば、通常の出図による部品の入荷待ちの状況や、設計不具合によって生じた再製作部品の調達状況の「見える化」ができます。

もともとは、E-BOMがBOMの起点なので、製造部でまったくゼロからM-BOMを作成する必要はありません。また、調達管理は購買部門が行うので、調達情報が日々更新されて、M-BOMとリンクすれば、製造部門は部品入荷状況を見ながら、組み立て手順を検討することができます。

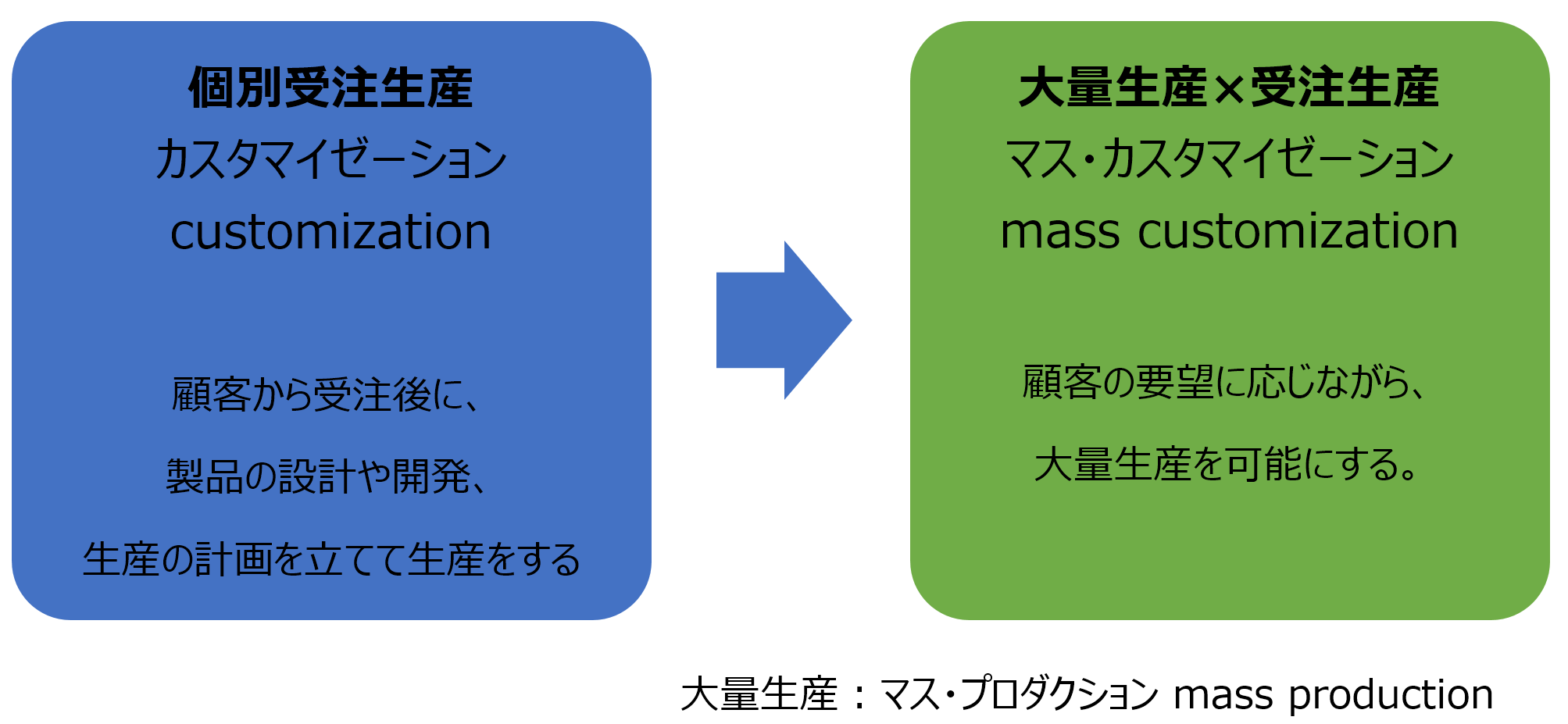

最近では、標準的なものだけを売ることは難しくなりました。お客様ごとの仕様を盛り込んだカスタマイズを行うことが多くあります。生産性の効率を図るのなら、マスカスタマイゼーションという考え方を取り入れることと同時に、マスカスタマイゼーションを支える仕組みとして、M-BOMの有効活用が必要です(マスカスタマイゼーションについて詳しくは、サプライチェーンマネジメントのお話【#26】をご覧ください)。

図 マスカスタマイゼーション

製造部門だけを見ても、統合化部品表は、想定できる問題からその課題を解決するためのひとつの仕組みになります。購買部門や保守部門、さらには最上流の工程の設計部門でも、潜在する問題解決策のひとつとして、統合化部品表を活かすことができそうです。これについては、あらためて話をしたいと思います。

さて、スループットという語句を使いましたが、このスループットという語句は、「コンピュータの単位時間当たりの処理能力を示すもの」に使われています。感覚的には「入ってきて出ていくまでの時間を短くする」というイメージを私は持っていますが、生産管理の分野では、

| スループット = 売上高 - 真の変動費 |

というように定義しています。少々難しいですね。

企業の目的って何でしょうか。会社はお金儲けをすること以外に、顧客の創造を目的として、「企業の外にある」という考え方(ピーター・ドラッガー氏)があります。現実問題としては、企業が存続していく上では、「事業を行って利益を得ること」が必要です。

この利益を増やすには、「スループットを最大にする」ことが必要です。

利益を増やすには、設備、機械、在庫などを減らすことや、人件費などの経費を減らすことが必要になります。仕事の量に応じて変動する人件費(労務費)を減らすことは、業務(作業)に3Mと言われる「ムリ・ムラ・ムダ」があると、ロスが生じてしまってできなくなります。

この3Mをなくして、業務の最適化を行うことで、ロスはなくなり、「正しく仕事を早く終える」ということができて、スループットは最大に向かいます。

TOC

スループットの話となると、どうしても外すことのできないものがあります。

皆さんはTOC(theory of constraints 制約条件の理論/制約理論)を知っていますか?TOC制約理論とは、

| どんなシステムであれ、常に、ごく少数(たぶん唯一)の要素または因子によって、そのパフォーマンスが制限されている |

というものです。これもまたわかりにくいかもしれませんが、製造業で考えてみた場合、

- 部品(原材料)待ちで作業が進まない

- 人待ちで作業が進まない

- 設備のあきを待って作業が進まない

- 機械組み立て調整中で電気配線やソフトウェアデバックが進まない

ということがあります。

部品待ちでは、設計不具合によって部品再製作となって、組み立てた装置を分解して、部品の入荷を待って、再度組み立てるため組み立て作業が中断になっているということもあります。

設計経験者の私も、このような事態の当事者に何度もなっています。製造現場に申し訳ないばかりです。調達部門には「一日でも早く、とにかく短納期で部品手配してほしい」とお願いをしたものです。

このようなことによって、順調に進んできた業務もストップしてしまい、時間は経過するばかりで、スループットは低下していきます。実体験はしないほうが良いですね。

TOCを題材として日本でもベストセラーになったビジネス書籍があります。エリヤフ・ゴールドラット(Eliyahu Moshe Goldratt)氏の『ザ・ゴール』(原題:『The Goal』)です。

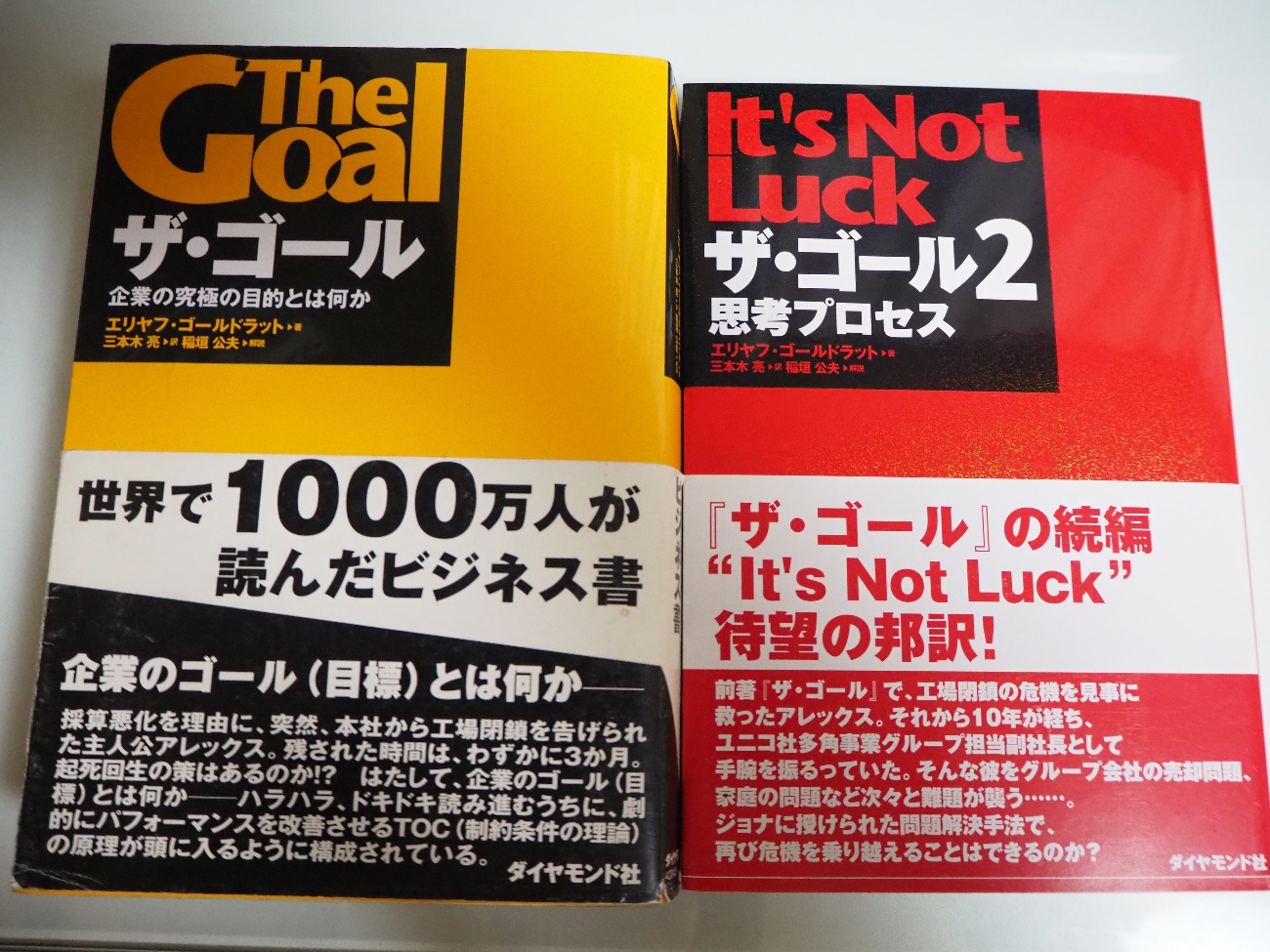

私の愛読書のひとつ 『ザ・ゴール』と『ザ・ゴール2』(共にダイヤモンド社)

本の内容を話してしまうのは、ネタバレになるのでやめますが、この本では、在庫の山と慢性的な納期遅れという問題によって赤字状態の機械メーカーの所長になった主人公が、会社の問題を発見していくストーリーですが、そこにはTOC理論によってプロセスの課題を解決するための手法などが描写されています。

この著書の中のキーワードのひとつがボトルネックです。ボトルネックは、その文字の通り、瓶の首の分部を示します。「どんな瓶でも飲み口から出る量は、この首の部分を通過できる量以上にはならない」ということです。

言い換えると、ボトルネック以外の部分の業務・作業の効率化を図っても、このボトルネックの部分の業務・作業の効率化を図らない限りは、アウトプットは改善されない、スループットは向上しないということです。

設計部品表、製造部品表、購買部品表などの目的別に作られてきていた部品表を統合して、情報共有ができるようになって、アウトプットまでのスループットを向上させることができるひとつの仕組みが統合化部品表かもしれないと想像できないでしょうか。

もちろん、これは単に統合化部品表という帳票だけではなくて、それをシステム化した生産管理システムによって実現可能となりそうです。

(次回に続く)