プラスチックともよばれる樹脂製品は、軽く、丈夫で大量生産がしやすいことから、日用品や電子機器、機械のカバーなど、幅広い分野で使われています。今回は、樹脂製品を作る方法でよく行われている射出成形について紹介します。

目次

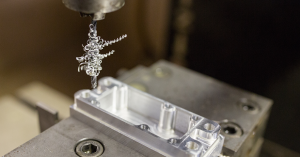

射出成形とは

プラスチック製品を作ることを「樹脂加工」といいます。樹脂加工では熱可塑性樹脂とよばれる、熱を加えると柔らかくなる樹脂が使用されます。ペレット状の材料樹脂を温めて溶かし、金属で作った型(金型)の中に流し込みます。しかし、溶けた樹脂は水などと違ってかなり粘りが強く、ドロっとしているため、注射器のような装置で力をかけながら流し込まなければなりません。そのため樹脂の加工は「射出成形」とよばれています。

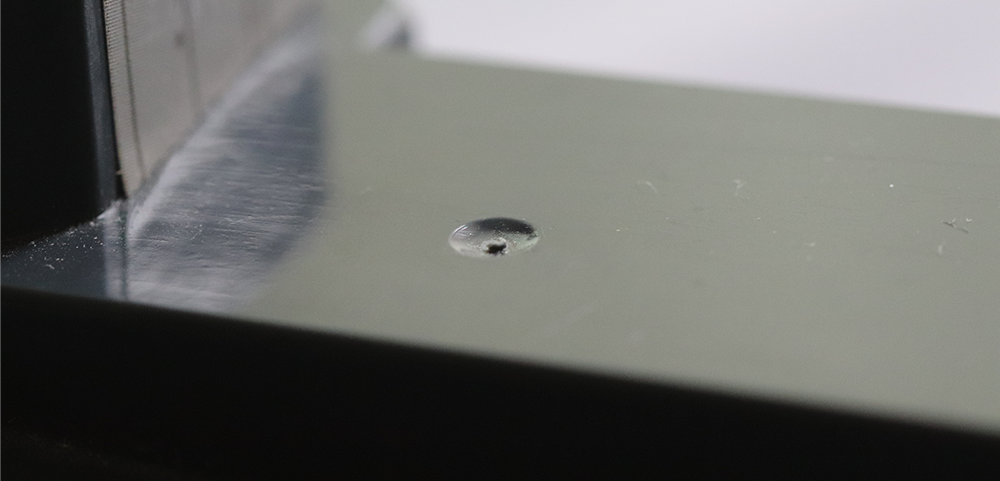

樹脂加工-ゲート

樹脂製品に見られる写真のような突起は、ゲートとよばれる樹脂が射出された場所の跡です。

金型は、たい焼きの型やワッフルメーカーのように、2つに分かれています。一般的に部品の外観側を作る型を「キャビティ」、内側にあたる金型を「コア」といいます。樹脂加工では、樹脂がすぐに冷えて固まらない程度に温めた上下の金型をあわせ、そこに樹脂を射出します。その後、数秒待ち、中の樹脂が冷えて固まった頃合いを見計らって金型を開きます。そして、出来上がった樹脂製品を金型の内側からEピン(イジェクターピン)とよばれる棒で押し出して、金型から外します。

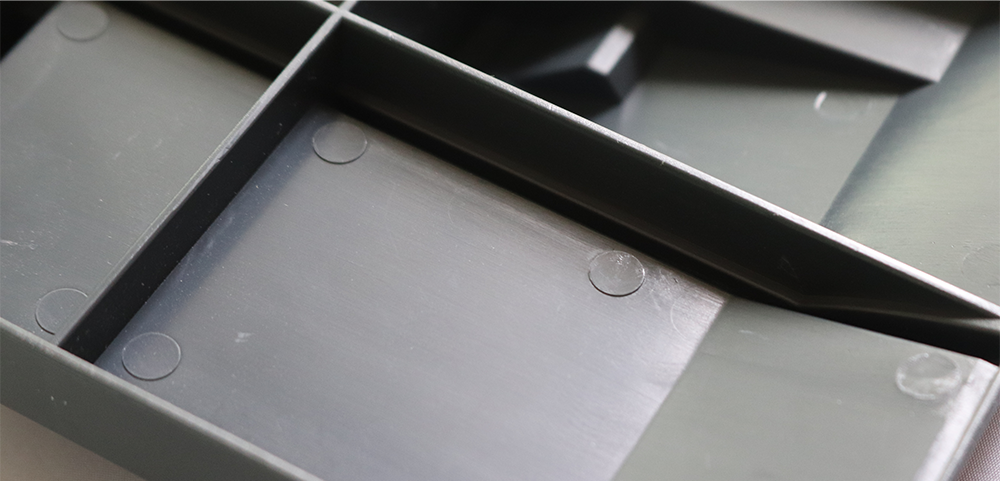

樹脂加工-Eピン跡

樹脂製品の裏側によく見られる、写真のような丸い跡は、Eピンの跡です。

射出成形の条件

樹脂加工の成形条件は樹脂部品のできを決める加工のかなめ

射出成形では、溶かした樹脂を圧力をかけながら金型に流し込みます。金型の中に樹脂を充填し、少し冷やして樹脂が固まった頃合いを見計らって、金型を開け、できあがった部品を取り出します。しかしいつも同じ条件で同じように樹脂を充填すればいいわけではありません。例えばノコギリで木材を切るときも、柔らかい素材であればあまり強い力をかけなくても切ることができます。しかし硬い木材の場合は、しっかりと力をかけ、何度もノコギリを動かしながら少しずつ切っていくしかありません。このような差を「加工の条件」といいます。樹脂加工でも、使用する樹脂材料の種類や形状によって、樹脂を流し込む速さや充填圧力など、加工の条件を変える必要があります。適切な条件を選ばないと、樹脂が型の中に回りきらなかったり、できあがった樹脂部品が金型から離れないなどの不良につながる場合があります。また、機能的な不良とまではいかずとも、表面の模様がうまく転写されなかったり、冷却時に発生する樹脂の凹みが目立つなどの外観不良につながるケースもあります。そのため射出成形においては、試作段階で適切な成形条件を見つけるのが大切です。

樹脂加工の成形条件はいくつかありますが、代表的なものを次に紹介します。

金型に樹脂が流れ込んでいく状態を左右する、温度と速度

樹脂部品のできは、樹脂が金型に流れ込んでいくときの状態によっても変化し、これには温度と速度が大きく影響します。樹脂が金型に流れ込む状態を決める主な成形条件は下記の3つです。

- 金型温度 一般的な射出成形の場合、金型の温度は15℃~90℃の範囲で運用されます。金型の温度が低いと、流れ込んできた樹脂が金型に触れた部分から固まっていきます。そのため細い形状など、樹脂のまわりが悪い部位がある場合には、金型の温度を高めに設定します。しかし金型の温度が高くなると、樹脂が固まるまでの時間が長くなったり、樹脂から発生したガスにより金型が腐食するなどの不具合につながります。ガス抜き用の入れ子などを入れて対応できるケースもありますが、やはり温度を上げすぎないのが最良です。

- 樹脂温度 金型に流し込む樹脂の温度も重要です。基本的に温度が高くなればなるほど樹脂の粘度が下がるため、金型の細かい部分にも樹脂が回り込みやすくなります。しかし温度を上げすぎると、樹脂が変質したり、冷却されて硬化したときとの体積の差が大きくなって「ヒケ」とよばれる凹みの原因になったりします。また樹脂の粘度が下がりすぎたために、Eピン(エジェクタピン)や入れ子、型の合わせ目などにも樹脂が流れ込み、バリになる可能性もあります。

- 充填速度 理想的なのは、樹脂の入り始めから充填が終わるまで、同じ速度で樹脂が充填されることですが、実際には難しい場合がほとんどです。樹脂の流れが遅すぎると、樹脂が回りきらないショートという不良が発生したり、樹脂が流れた跡が筋になって見えてしまうフローマークという外観不良につながります。逆に樹脂の流れが速すぎると、その勢いで金型を破損してしまったり、摩擦により金型の寿命を短くしてしまったりします。

金型を開けるまでの状態も大切。保圧と冷却

射出成形では、金型に樹脂を流し込んだ後に、樹脂が冷えて固まってから金型を開けて部品を取り出すまでの成形条件も大切です。このときの状態を決める代表的な条件は次の2つです。

- 保圧 射出成形では、金型に樹脂が充填されたあとも、ノズルから圧力をかけ続けます。この圧力を保圧といいます。保圧が低いと、リブの裏側のヒケが目立ったり、冷却時の収縮が大きくなって狙った寸法が出ない場合があります。逆に保圧を高くしすぎると、バリが発生したり成形した部品が金型から離れなくなってしまいます。

- 冷却時間 熱された樹脂はドロドロに溶けていますが、樹脂部品として金型から取り出すためには、樹脂を冷やして固めなければいけません。これを冷却時間といいます。冷却時間が長くなると、収縮が大きくなり、寸法が小さくなる可能性があります。また冷却時間はサイクルタイムの中でも占める割合が多いため、冷却時間が長くなるとサイクルタイムも長くなり、結果として製品のコストが上昇します。逆に冷却時間が短すぎると、部品をEピンで押し出した際に変形が生じるなどの問題を起こす場合があります。

射出成形では作れない形状

さまざまな形が作れる射出成形ですが、作れない形状もあります。代表的なものを下記に挙げます

- 薄肉形状

薄すぎる形状は、粘りの強い樹脂が金型の中に入り込むことができなくなってしまうため、作れません。樹脂の種類や形状にもよりますが、厚さ1mm以下になると注意が必要だと考えていいでしょう。 - 垂直な壁

射出成形では、出来上がった部品を金型からはがすため「抜き勾配」が必要です。そのため、一見垂直に見える立壁でも、根元に向かって少しずつ太くなる勾配形状になっています。抜き勾配を考慮しない、垂直な形状は作れません。 - アンダーカット

金型は上下に開くため、金型の動きを妨げる形状は作れません。たとえば、立壁の内側にある突起や、側面に開いた穴などがこれに該当します。このような形状はアンダーカット、通称「アンダー」とよばれ、そのままでは作ることができません。 - 隅Rのない尖った形状

樹脂成型に使う金型は、金属の塊を機械加工で彫り、そこにさまざまな金型部品を追加して作製します。金属を彫る工具は全て角に丸みがあり、面と面がぴったりと合わさった直角を作ることはできません。そのため射出成形でも、隅Rのない尖った形状は作れません。また樹脂の流れの観点からも尖った形状は推奨されていません。

不可能を可能にする、入れ子とスライド

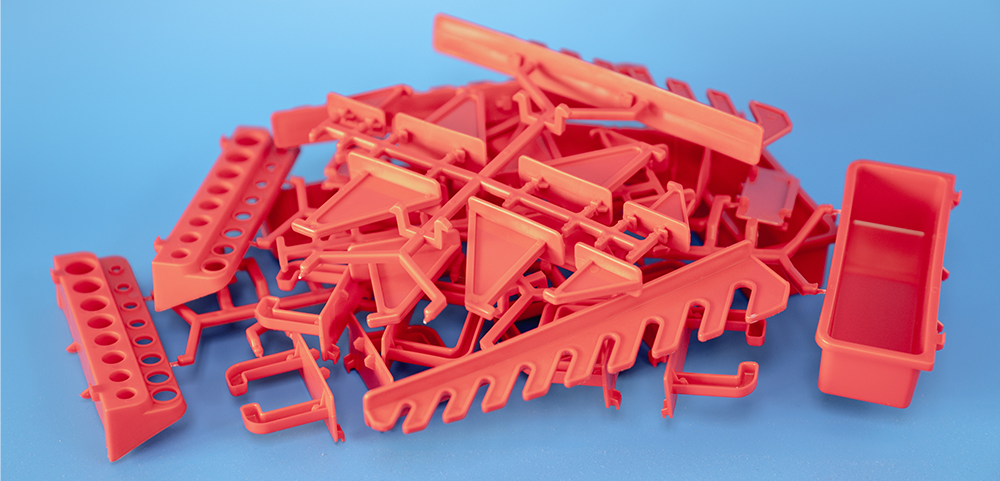

樹脂加工-ツメ

射出成形では、基本的にはアンダーカットの形状は作れません。しかし、部品同士を組み合わせることを考えると、やはり側面の穴や爪などが必要になるケースも少なくありません。その際に使うのが「スライド」とよばれる機構です。スライドは、金型の開閉に合わせて、横または斜めに動き、本来ならば作れなかった形状を可能にします。

また溶けた樹脂から発生するガスを抜くためのガス抜き穴や、他の部分に比べて細かい形状を要する場所などには「入れ子」と呼ばれる金型部品が使われることがあります。入れ子とは、金型の中にはめ込むパーツのことで、金型加工のコストを下げたり、メンテナンス性をよくしたりするなどの効果があります。

まとめ

射出成形は最も一般的な樹脂加工のひとつです。射出成形の方法と特徴をよく知ることが、よりよい樹脂部品の設計開発につながります。

関連記事

成形加工とは?代表的な成形加工(鍛造・鋳造・プレス・樹脂成形)を紹介