みなさんこんにちは!

電通総研の金型ソリューションチーム”Mold Planner”です。

私たちは金型設計製造を行われている製造業のみなさまに、30年以上にわたりCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

前回(第8回)は、「金型設計」と「工程管理」が連携することによる業務効率化についてご紹介しました。

今回は、3Dモデルを活用し、「金型設計」と「購買」が連携することで業務効率化を実現している事例をご紹介していきます。

これからお話する内容は、次の通りです。

・購買部品の発注作業における問題

・購入品ごとの発注作業の問題に対する解決策

購買部品の発注作業における問題

金型製作工程における購買部門の役割は、会社によって様々です。今回は、市販部品と製作部品の発注を購買部門の業務範囲としてお話していきます。(金型一式を外注する業務もありますが、別部門で行うケースが多いため今回のテーマから割愛させて頂きます)

市販部品に関する購買業務は、設計が選択した部品と同等部品が別メーカーからリリースされていないかの確認、複数メーカーの部品納期・価格の比較、発注処理などがあります。

また、製作部品に関する購買業務は、複数加工メーカーへの相見積もり、納期や価格の交渉、部品受け入れ、支払い処理などがあります。その他、取引数が多い加工メーカーのリソース空き状況の把握、各加工メーカーの評価(品質、納期、価格、対応難易度、対応サイズ…)を行う業務も重要です。

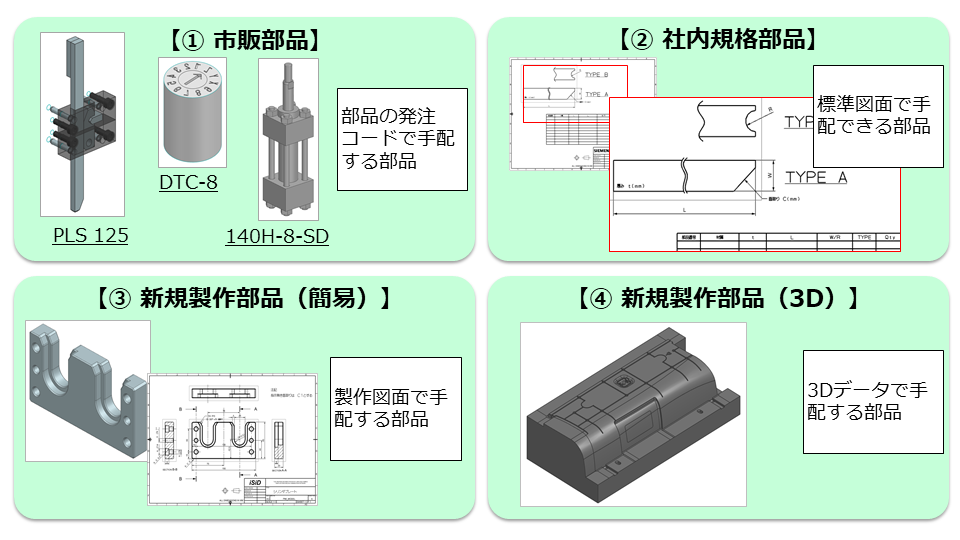

この製作部品は、「社内規格部品」「新規製作部品(簡易)」「新規製作部品(3D)」などに層別することができます。【図1】

【図1】購入部品の層別

それでは、各購買部品の特徴と発注作業に関する問題点について確認していきます。

①市販部品

市販部品は、金型製作で頻繁に利用される一般的な部品であり、市販部品メーカーが提供しているカタログ(紙やWebなど)から部品を選定します。そのためメーカー名と発注コードが分かれば部品を特定することができ、市販部品メーカーごとに部品表を作成して発注します。

部品表作成は、金型設計者が自ら設計した3Dアセンブリを確認しながら、カタログを参考にExcelへ部品名、発注コード、個数などを手入力しているケースが多いと思います。そのため、部品表作成には手間がかかり、また誤記があれば後工程で大きな手戻りとなります。

②社内規格部品

社内規格部品は、市販部品では機能を満たさないため自社独自に規格化したものです。規格化された部品は標準図面として定義され、設計仕様に合わせて寸法値を変えた図面として加工メーカーに発注します。

③新規製作部品(簡易)

新規製作部品(簡易)は、形状や寸法が大きく変化するため規格化が難しい部品です。それほど複雑な形状ではないため、2D図面を確認しながら汎用の工作機を使い加工することができる部品です。このような部品は、費用を抑えるため規模の小さな加工メーカーへ発注するため、2D図面が必須となります。

上記「②社内規格部品」と同様、外部の加工メーカーだけのために図面作成することは極力避けたいのではないでしょうか。

④新規製作部品(3D)

新規製作部品(3D)は、3DCAMを利用してNCデータを作成しなければ加工ができない複雑な形状を含む部品です。

当然、外部の加工メーカーへ発注する場合も3Dモデルで出図します。加工パスを生成する上で必要な公差情報などは3Dモデルのフェースに色をつけて指示しているケースが多いのではないでしょうか。

ただし、「色の微妙な違いによりミスが発生する」「ルール以外の情報を伝達する場合は別途資料を作成する必要がある」など、色による情報伝達には限界があります。また、加工メーカーごとに色付け運用ルールが異なるため、加工メーカーごとに合わせて出図する作業は手間がかかります。

次の章では、上記購入部品ごとの発注作業における問題の要因を確認しつつ、3Dモデルを活用した解決策の事例をご紹介します。

購入品ごとの発注作業の問題に対する解決策

①市販部品

Excelに部品名や発注コードを手入力して部品表を作成している企業が多いようですが、なぜCADに装備されている部品表機能を活用していないのでしょうか。

その要因は「3D設計環境の整備不足のため」「使い慣れているExcelを利用した方が早いと考えているため」だと思われます。これらの要因について詳しく見ていきます。

<3D設計環境の整備不足>

3Dモデルに付与された発注コードを集計して部品表を自動作成するには、部品の寸法変更に追従した発注コードが自動付与される3Dライブラリを準備しておくことが必要です。

本ブログ『金型づくり3D利活用のすゝめ』の第4回に記載されている「金型設計の6割を占める「作業」を徹底効率化」をご一読ください。 CADにアドオンされている3D市販部品ライブラリを紹介させて頂いています。

この市販部品ライブラリを利用することで、Webから3Dモデルをダウンロードする作業を効率化しつつ、市販部品の部品表を手間なく作成することができます。

<使い慣れているExcelを利用した方が早い>

設計者にとってExcelは使い慣れているツールのため、十分理解できていないCAD機能よりも、早く部品表を作成できると感じているのかもしれません。

しかし、最新CADの部品表機能も表形式であり、コピー&ペースト、プルダウン選択形式の入力、ソーティングなどExcelと同様な使い方で部品情報を入力することができます。その上、部品表の行を選択すると、該当部品の3Dモデルがハイライトするため、部品表をチェックするためには有効な機能です。

また、ライブラリから配置する市販部品とは異なり、新規製作部品は一からモデリングするため、部品情報は後付けとなります。部品表にリストアップされた新規製作部品の空欄セルに部品情報を追記することで、3Dモデルの属性として付与されるため、3Dモデルを正とした運用を進めることが可能です。

以下に、最新CADの部品表機能を事例としてご紹介いたします。【動画1】

【動画1】最新CADの部品表機能

②社内規格部品

3Dにより設計した社内規格部品を外部の加工メーカーに発注する場合、新規に図面を作成する必要はありません。

社内規格部品として標準化できるのであれば、ライブラリとして3Dモデルを準備し、図面も一緒に登録しておくことが可能です。形状サイズを変更しても図面寸法は追従し、事前に3Dモデルに付与した部品情報の属性と図面枠内の注記も連動させておくことができるため、図面作成はチェックや調整などの最小限の作業で出図することができます。

③新規製作部品(簡易)

新規製作部品(簡易)は、社内規格部品とは異なり標準化が難しいため、ライブラリ登録できないため図面も事前に仕込んでおくことできません。このような部品は、新規図面を一からマニュアルで作成するしかないのでしょうか。

新規製作部品(簡易)は、周辺の金型部品を確認しながら一からモデリングをします。モデリングでは一つ一つのフィーチャ(スケッチ、押し出し、穴、ブレンド、面取りなど)の履歴を積み重ねていきます。最新CADの機能では、これらのフィーチャ作成時に入力した値をPMI(3D寸法)化することができるため、容易にPMI付きの3Dモデルを作成することができます。

ただし、規模の小さな加工メーカーでは、PMI付きの3Dモデルを閲覧することは困難であるため、更に確認しやすい形式に変換する必要があります。

以下の事例は、モデリングで入力したフィーチャのパラメータをPMI化し、図面に似た形式として3DPDFとして出力した事例です。【動画2】

【動画2】フィーチャパラメータをPMI化→3DPDF出力

3DPDFは、簡単にビュー方向を入れ替えられる図面であり、今まで2D図面をPDFで受け取られてきた加工メーカーであれば、今までと同じ無償ツールで確認できるため受け入れやすいことが特徴です。当然、必要に応じて回転すれば簡単に形状把握できるメリットもあります。

もし、現場では紙の方が便利だということであれば、必要なビュー方向で印刷することで今までと同じ運用が可能です。

④新規製作部品(3D)

新規製作部品(3D)を外部に発注する場合、加工メーカーごとの運用に合わせた色付けルール以外で確実に情報伝達することはできないでしょうか。

汎用的なフォーマットとして詳細情報を確実に伝達するには、PMI(3D寸法・注記)を利用することができます。PMIをサポートしている中間フォーマット「JT」や「STEP」を利用すれば、フェースと関連づいたままPMIを取り込めます。

本ブログ『金型づくり3D利活用のすゝめ』の第5回に記載されている「3Dモデルの有効活用によるツールパス生成の効率化」をご一読ください。 金型設計で付与された情報をもとにCAMオペレーションを自動割り当てしている事例をご紹介しています。

ここでは、社内の金型設計とCAMの連携に関して書いていますが、情報が確実に伝達できれば、金型設計とCAMが別々の企業だとしても同じ効率化を実現することが可能です。ぜひ、企業の垣根を越え、3Dモデルを有効活用することで金型設計製作の効率化を実現して頂きたいと思います。

私たちは金型設計と購買の連携だけではなく、様々なソリューションを取り揃えています。ご興味のある方は、ぜひ、「部品製造の効率化」ホームページにお立ち寄りください。

今回は全体最適の具体的な事例として「金型設計‐購買」についてご紹介しました。

次回は、多くの企業が興味を持たれている「製造現場のIT活用」について事例を交えてご紹介いたします。

ぜひ、次回の記事をお楽しみに!