今回から新シリーズが始まります。

3D CADを利用することから始まるINNOVATION=技術革新についてお話していきます。楽しく、合理的に、仕事のやり方を変えていきませんか。

3D CADの普及

技術革新の始まりになる3D CAD、どれだけ普及しているのか?

気になり調べてみました。

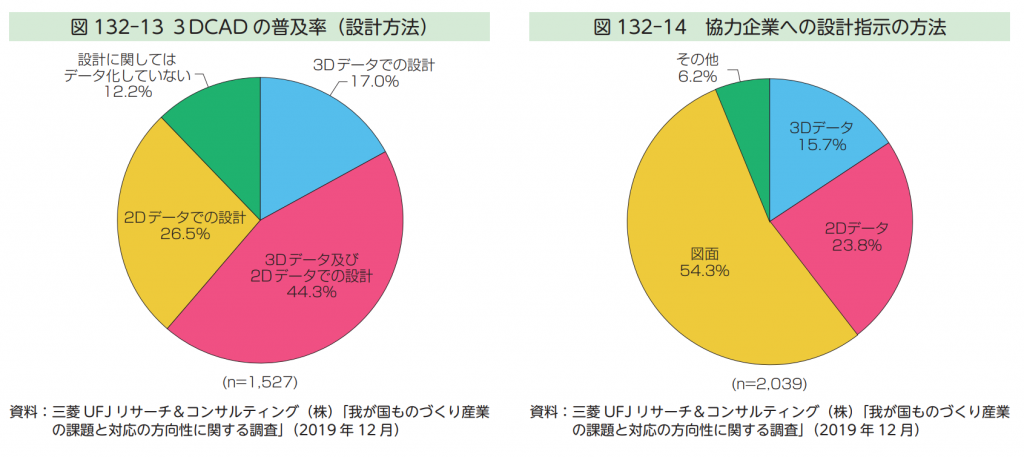

出典:2020年版ものづくり白書(経済産業省)

調査対象:従業員数100人を超える製造業は全て対象、100人以下は機械系製造業を中心に抽出、全25000社

普及率の定義は不明ですが、調査結果を見て、約20年3D CADに関わってきている私としては、もっと高い普及率だと思っていたので、驚きました。

「協力工場への設計指示の方法」の結果を見ると、3Dデータによるものが約15%に過ぎないことから、中小企業だけの普及率は、60%よりも低いことが予想できます。

3D CADがいつ頃から販売されたのかというと、CATIA(Dassault Systèmes)が1981年、SOLIDWORKS(Dassault Systèmes SOLIDWORKS Corp)が1995年なので、25年~30年経過した今まで、いったいどうなっていたのだろうと考えてしまいます。

私が操作したSOLIDWORKS 95の画像

「なぜ、3D CADへの移行や、3Dデータ活用が進まないのでしょう?」

といってしまうと、高額だとか、覚えるのが大変だとか、いろいろありそうです。

私もいろいろ経験してきているので、なぜうまく進まないのかをいえることはできるのですが!ここを心配しているだけでは3D CAD化は進めることはできませんので、今回は「3D CADはこれができる」という話から始めて、皆さんに期待をもってもらいたと思います。

3D CADはこれができる

見えること

3D CADで描かれたものは、だれが見ても、その形を同じ形として理解することができます。学校や企業で機械製図を学んできた人は、2次元図面(三面図)から、頭の中でその形状をイメージすることができます。

しかし、学んできていない人にはこれは容易ではなく、違う形をイメージする人もいるかもしれません。

技術系ならまだしも、文系の方々にいきなり三面図を見せて「どんな形?」と質問してみても、三面図から「ポンチ絵(立体的に見えるイラスト)を描いてみて」といっても、多くの人は、正しく形を理解することも、描くこともできません。

そのような三面図に比べ、イメージではなくて、視覚的に同じ形を認識できる3D CAD・3Dデータは、設計部門から調達部門、製造部門、営業部門といった社内の全ての部門と、関連会社や取引先、お客様といった社外で利用する上で、この形状の認識性が優位だといえます。

ここ数年の中では、3D CADは機構設計の分野だけではなく、電気設計や配管、配線設計にも使用されるようになりました。

利用できること

3D CADデータを利用すると様々なことができるようになります。

- 設計部門:構造解析などのCAE(Computer Aided Engineering)

- 部品加工:CAM(Computer Aided Manufacturing)

- 調達部門:電子商取引(Market Place)

- 組立部門:組み立て運用と作業標準書などの帳票作成

- 営業部門:販売資料作成

- サービス部門:取り扱い説明書作成・メンテナンスマニュアル作成

- ソフトウェア設計部門:実機レスデバック

- 全社:部品表(BOM)作成

製造情報管理(MBD:Model Based Definition)

製造工程シミュレーションなど - 3Dプリンタ活用

最近では、

- 3DデータによるVR(Virtual Reality:仮想現実)

AR(Augmented Reality:拡張現実) - IoT(Internet of Things)利用・Digital Twinへの展開

といった内容も3Dデータによって利用することが可能になりました。

さらに、クラウドシステムによるCAD操作やクラウドサーバー上の情報共有も一般化されようとしています。

ここまでの内容だと、「設計の本質は2D設計と変わらないのでは」と思われるかもしれませんが、3D CADによって設計の本質を上げることができます。

設計の本質の向上

- 機能と設計意図を可視化した設計

- 機能=形状

- 高密度化

- 干渉チェック

- 最適化

- 設計者CAEとの連携

- 3D CAD・3DデータによるDR(デザインレビュー)活用

- 情報共有

- PDM(Product Data Management System)による共有と改訂履歴管理部品表連携が可能

企業を取り巻く変化

ANY TIME(いつでも)・ANY WHERE(どこでも)・ANY DEVICE(どんな端末を使用しても)

設計を取り巻く環境も、大きく変化しています。これまでは、ひとつの場所で設計業務を行うことが当たり前のように行われてきましたが、働く環境は変化し、ANY WHERE(どこでも)であることも要求されています。

仕事のあり方もメンバーシップ型からジョブ型への変化も始まっています。

| メンバーシップ型:日本型雇用ともいわれる、人を採用してから仕事に就ける雇用形態 ジョブ型:専門分野に長けた人が仕事に就く雇用形態 |

私の周りでも発生していますが、中小企業では人材不足が深刻です。もしかしたら、地域(特に地方では)ばかりか、日本国内だけでは優秀な人材を確保することは、もう難しいのかもしれません。

このように雇用形態の変化によって、働く場所という概念は変わることでしょう。

最近よく耳にするプラットフォームの中でも、私の知っている3DEXPERIENCE PLATFORM=ダッソー・システムズ(Dassault Systèmes)では、ジョブ型の情報共有の仕組みが設けられていると私は考えます。

3DEXPERIENCE PLATFORM の中のCollaborative Business Innovatorでは、ロジェクトとしてのコミュニティを作ることで、アイデアや技術、設計データをリアルタイムに共有して、コラボレーション(共同作業)を行うことができるようです。

ANY TIME(いつでも)・ANY WHERE(どこでも)・ANY DEVICE(どんな端末を使用しても)は、こんな働き方や仕事のあり方の変化から実現されたもので、このようなプラットフォーム戦略は、この3D CAD・3Dデータから始まっている仕組みです。

職人からエンジニアへ

私は、申請書類の中で、こんな文言を書きました。

「若手採用と育成をしなければ技術継承ができない」

技術継承は企業にとって重要課題だといえます。これまでの技術やさらに高度化する技術をどう継承すべきでしょうか。

企業には職人技ともいえるような属人的な技術が存在しています。設計技術も適性やキャリアによって培われてきたものです。

かつては「見て覚える」というような風潮もあったかもしれませんが、今の時代、そんな方法はもはや通用しません。3D CADによって利用できることの話をしましたが、デジタル化とそのデジタル情報の使い方によっては、技術継承ができることでしょう。

これがDX(Digital Trans Formation)で実現できるひとつです。

私は学生に機械設計製図として3D CADを教えています。3D CADを見たことも触ったこともなかった学生も、たった数か月で基本機能を習得しています。

将来、有望な社員に最新の設計ツール=3D CADを与えることが、企業にとってどれだけメリットがあるのかは、いうまでもありません。

(次回に続く)