板金加工は、薄い板状の金属に力を加えて変形させ、立体的な形状を作りだす加工技術です。板金加工の加工法は、ハンマーなどの工具を使い、手作業で金属の板に力を加えて成形する手板金と、材料を型にはさんで油圧などの機械的な力を加えて成形する機械板金に大別されます。今回は、工業製品で一般的に用いられる加工法である機械板金を「板金加工」、板金加工で作る部品を「板金部品」として、設計者が知っておきたい板金加工の基礎をご紹介します。

目次

板金加工とは?

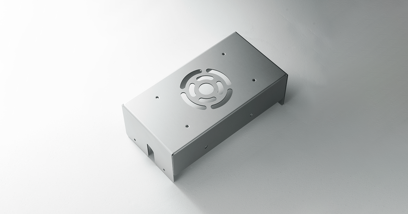

板金加工とは、金属の薄板から自動車のボディや家電の筐体(ケース)のような立体的で複雑な部品を作り出す製造技術です。工業製品や工場の生産設備、食品製造設備などで、ブラケットやカバー、シャーシなど様々なところに板金加工で作られた部品が活用されています。試作品から量産品まで、比較的低コストかつ短納期で対応できるのが大きな特徴です。

板金加工の加工法と加工の種類

板金加工の主な加工法は、「抜き」「曲げ」「溶接」「表面処理」の4種類が挙げられます。「抜き」ではレーザーやタレットパンチプレスで板材を切断・穴あけし、「曲げ」ではプレスブレーキで立体形状に成形します。TIG溶接やレーザー溶接で部品同士を「溶接」し、最後に塗装やメッキなどの「表面処理」で製品を完成させます。

板金加工の対象となる主な材料

代表的な材料は鉄、ステンレス、アルミです。鉄(SPCC)は安価で加工性に優れ、ステンレス(SUS304)は耐食性が高く、厨房や医療機器に使われます。アルミ(A5052)は軽量性が特徴です。導電性が求められる部品には銅(C1100)や、鋼材の表面にメッキを施したメッキ鋼板(SECC、SGCC)も広く用いられます。

板金加工のポイント

板金加工では、板状の金属にさまざまな方法で力を加えて目的の形状を作りだしますが、その原理には金属材料の性質が関係しています。金属材料に荷重が加わると、材料は構成する原子間の距離を変え、ひずみを生みながら変形していきます。その際、最初は金属が元に戻ろうとする力(内力)がはたらくので、荷重が小さい場合は荷重を取り除けば金属は元の状態に戻ります(弾性変形)。金属に荷重を加え続けてあるポイント(降伏点)を越えると、金属は元に戻れなくなります(塑性変形)。そして、さらに荷重を加え続けると、堪えきれずに破断します。板金加工では、塑性変形で目的の形状を得られるように調整しながら加工する技術が重要になります。

板金加工の工程

板金加工には、出荷までに大きく分けて8つの工程があります。各工程を具体的に見ていきましょう。

1.展開・プログラム

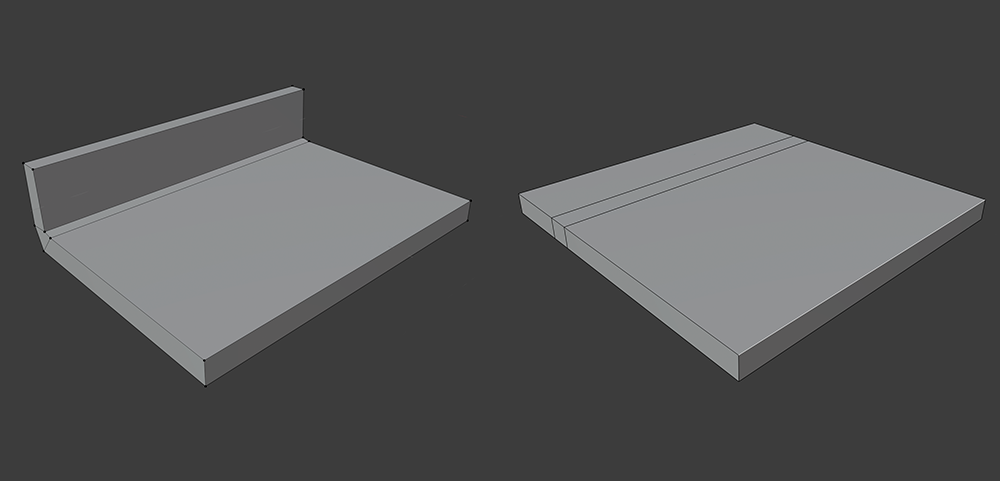

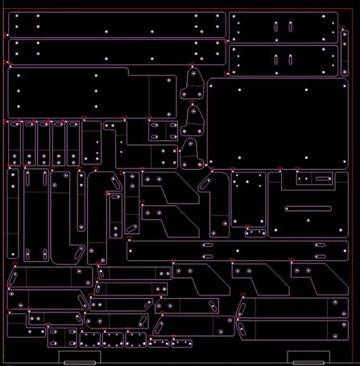

設計図面は3D CADで描かれている場合も多くありますが、板金加工では必ず1枚の板から加工するので、CADや専用のソフトを使って加工前の1枚板の状態に「展開」する工程が必要です。図面の展開ができたら、定尺材から効率的に無駄なく部品を取れるようにレイアウトする「ネスティング」を行い、並行して加工プログラムも作っていきます。

展開前後の図

ネスティング

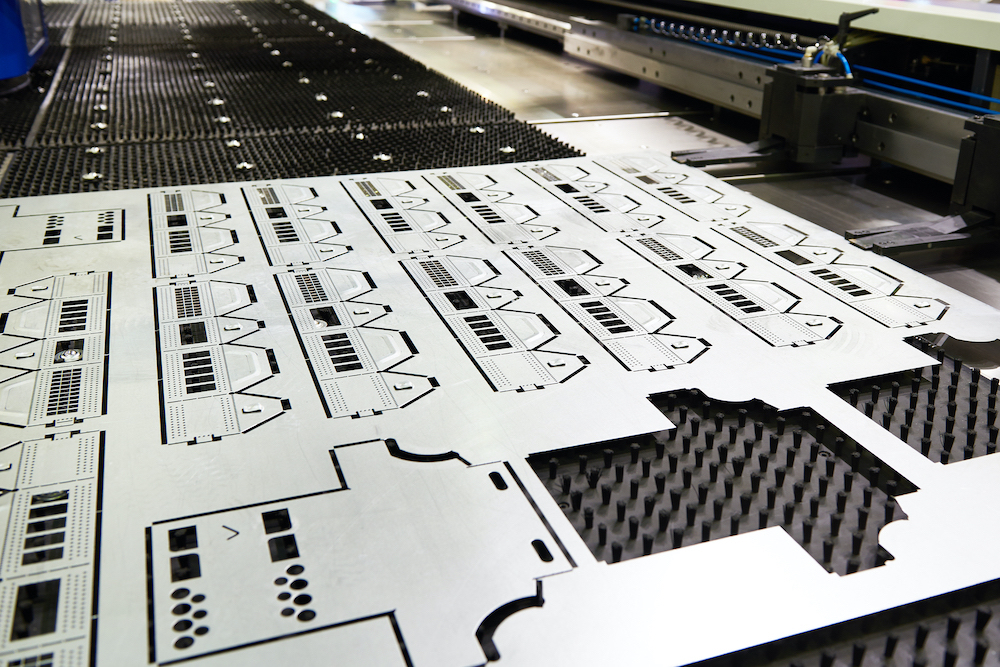

2.抜き・切断

ブランクとも呼ばれる金属板の外周や内側の穴などを切り出す工程で、主にレーザ切断機とタレットパンチプレス(タレパン)という2種類の加工機で加工します。大きく分けてレーザ加工機は外周や大きな穴の高速切断を得意としており、タレットパンチプレスは多数の穴加工や成形加工にも対応できるなどの特徴があります。両方のメリットを同時に実現した「レーザ・パンチプレス複合機」もあり、板金工場により保有する設備が異なるので、発注の際には委託先の設備に合わせて加工を振り分けるといいでしょう。

3.バリ取り

前工程でいずれの加工法を取っても、レーザの切断バリ(ドロス)やパンチプレスのせん断バリ、カエリなどはある程度発生します。それらを除去するのがバリ取り工程です。ハンドグラインダーやヤスリを使って手作業で行う場合と、大きなサンドペーパーを回転させるバリ取り機で加工する場合があります。板金加工のバリ取りでは、切削加工のようにC0.2やR0.2などの微細な寸法管理は困難です。その点「バリなきこと」という図面指示は曖昧ではありますが、「手を切らない程度にバリを取って欲しい」という場合には有効と思われます。発注の際にバリの許容範囲について委託先と認識を合わせておくことが望ましいでしょう。

4.曲げ

プレスブレーキという機械に金型を取り付け、切断した板材に圧力をかけて一定角度で直線的に曲げる手法が、機械板金における一般的な曲げ加工です。プレスブレーキでは装置上部にオス型(パンチ)、下部にメス型(ダイ)を取り付けて、装置上部を上下させて金属板を曲げますが、材料のロットや圧延方向によって曲げで得られる角度が異なるため、毎回細かな調整を行う必要がある難しい加工です。しかし曲げ工程の精度によって後工程の溶接で加工のしやすさや美観が大きく変わってくるので、板金加工で最も重要な工程のひとつといえます。なお、「プレスブレーキ」は「ベンディングマシン」「ベンダー」などと呼ばれることもあり、どれも同じ機械をさしています。

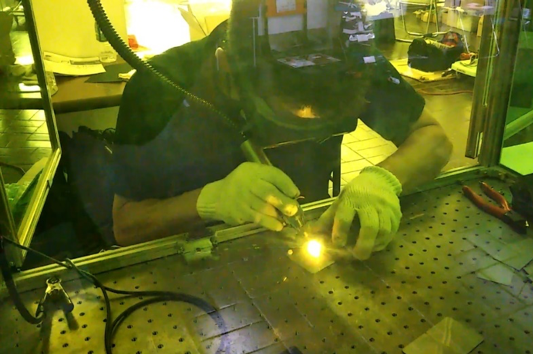

5.溶接

金属に熱をかけて溶融させ、冷却することで金属を接合するのが溶接加工で、板金加工ではTIG溶接とレーザ溶接が主に用いられています。タングステン電極を用いるTIG溶接は、シールドガスにアルゴンを用いるため「アルゴン溶接」と呼ばれることもあります。TIG溶接は、溶融部に溶加棒を加える肉盛り溶接が可能ですが、一方で材料への入熱が多いのでひずみが発生しやすい工法です。加工結果は職人の熟練技術に寄るところが大きくなります。レーザ溶接は熱ひずみを抑えられる加工法で、加工技術を標準化しやすいというメリットがありますが、母材溶接が基本なので肉盛り指示のある部品には使いにくく、工法変更などの手続きが必要になります。

6.仕上げ

板金加工の仕上げ工程としては、溶接で発生する熱ひずみの除去、肉盛り溶接で盛った凸部をグラインダーで削り落とす作業、そして溶接で発生する焼けを電解研磨で除去する工程、表面研磨処理(磨き・バフ)などがあります。

7.組立

複数の部品を組み合わせ、主にボルト・ナットやリベットなどの締結部品を用いて組み立てる工程です。溶接ほどの強度が必要でない場合や、後に分解作業が必要になる箇所などで採用されることが多い工法です。組立作業は別名「アッセンブリー」とも呼ばれており、部品単位の小さな組立から中規模のユニット単位、最終的な機械・装置全体の組立まで、幅広い作業・工程が対象となります。なお、板金加工業界では前述の溶接による組立工程のことを「組立」(溶接組立)と呼ぶ会社もあります。

8.検査

板金加工品の出荷前検査では、寸法検査と外観検査を目視で行うのが一般的です。寸法検査では主にノギスやスケール、角度計などを用い、寸法や穴位置、精度に間違いが無いかどうか、図面と完成品を見比べて確認します。外観検査では製品にキズやバリがないかどうかを目視確認していきます。工場によっては検査に画像測定機や三次元測定機を用いるところもあります。

板金加工で用いる加工機の種類

板金加工では、上述のように各工程で色々な機械を使用します。ここでは、板金加工に用いる主な加工機をご紹介します。

レーザ加工機

高出力のレーザーを照射し、金属を溶融・気化させて切断する加工機です。直線・曲線を問わず、複雑な外周形状や大きな穴の加工を得意とします。近年は高出力化により、多数の穴あけも高速に行えるようになっています。ただし、バーリングのような立体的な成形加工はできません。高精度で美しい切断面が得られるのが特徴です。

【主な用途】

● 自動車のボディパネル、ブラケット

● 電子機器の筐体、カバー

● 厨房・医療機器のステンレス外装

● 建築用のデザインパネル、装飾金物

● EV向けの銅製バスバー(導電部品)

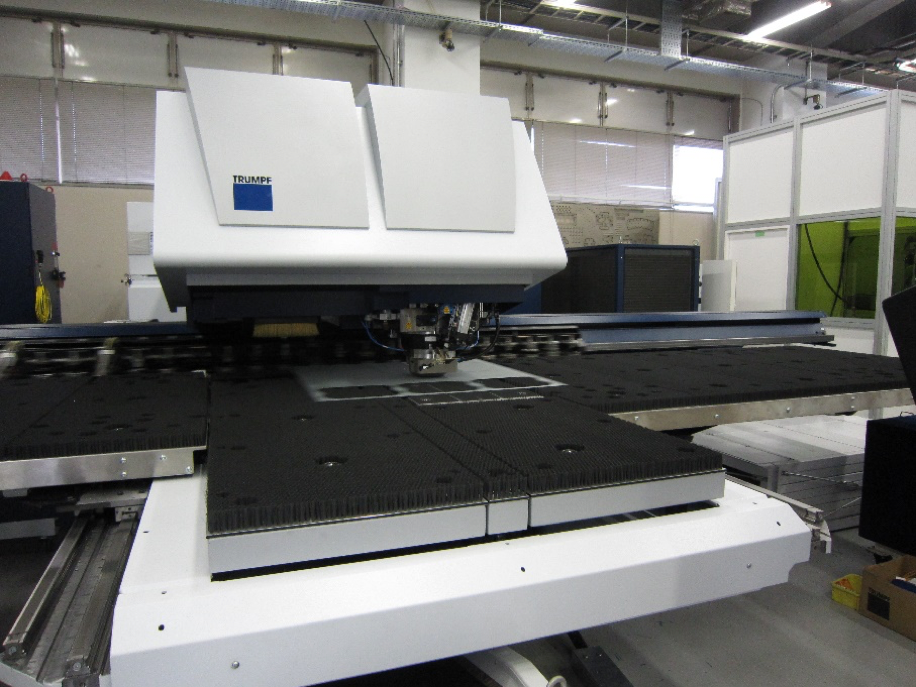

タレットパンチプレス

タレットと呼ばれる金型ホルダーに多数の金型を格納し、高速でプレスして板材を打ち抜く「タレパン」と略される加工機です。同じ金型で抜ける穴が多数ある部品の加工で高い生産性を発揮します。バーリングやタップ(ねじ切り)などの成形加工も同時に行えるのが最大の利点です。

【主な用途】

● 電子機器のラック、サーバーケース

● 配電盤、制御盤の筐体や扉

● 多数の穴を備えた自動車用ブラケット

● 空調機器のグリル、換気口パネル

レーザ・パンチプレス複合機

レーザー加工機とタレットパンチプレスを一台に統合した複合機です。複雑な外周はレーザーで、多数の穴あけや成形加工はタレパンで行うなど、両者の長所を活かした加工をワンストップで実現できます。段取り替えが不要なため生産性が高く、加工位置のズレも防げます。

【主な用途】

● 通信機器、産業機械のシャーシ

● 換気スリット付きの電源ボックス

● 試作品のブラケット(自動車、農機など)

● 成形加工を含むステンレス製パネル

バリ取り機

レーザーやタレパンでの加工後に必ず発生する金属の鋭い突起(バリ)を、自動で除去する機械です。コンベアで部品を送り、回転するブラシで表面を研磨することで、手作業に比べて高品質な仕上がりを実現します。作業者の安全確保と品質向上に不可欠な工程です。

【主な用途】

● 自動車のシャーシ、精密部品

● 人が手で触れる電子機器の筐体

● 厨房機器、医療機器のパネル

● 建築金物、手すり部品

プレスブレーキ

抜き加工された平らな板材を、金型(パンチとダイ)で挟み込み、圧力をかけて立体的に曲げる加工機です。NC制御により、曲げ角度や位置を正確にコントロールでき、機械の加圧能力(トン数)と長さによって、加工できる板厚や寸法が決まります。板金加工における成形の要となる機械です。

【主な用途】

● 自動車用ブラケット、フレーム部品

● 電子機器の筐体、カバー、シャーシ

● 家電製品、厨房機器の外装パネル

● 建材パネル、サッシ、ドア枠

レーザ溶接機

レーザー光の熱を利用して、金属を溶かして接合する溶接機です。熱が局所的に集中するため、TIG溶接に比べて熱による歪みが非常に少ないのが最大の特徴です。強度を確保しつつ、薄板でも美しい仕上がりが得られます。近年はファイバーレーザーの登場で、非熟練者でも高品質な溶接が可能となっています。

【主な用途】

● 自動車ボディの継ぎ目、EV向けバッテリー部品

● 精密な電子機器のシールドケース

● 医療用の精密器具

● デザイン性が求められるステンレス製品(シンクなど)

TIG溶接機

電気のアーク放電熱で金属を溶かして接合する、板金加工で最も一般的な溶接機です。「アルゴン溶接」とも呼ばれます。溶接強度が高く、気密性・水密性に優れた接合が可能です。一方で、入熱が大きく歪みが発生しやすいため、美しい仕上がりには熟練の技術が求められます。

【主な用途】

● オートバイのマフラー、フレーム

● 食品・医薬品プラントの配管

● 船舶用のアルミ構造物

● 美観と強度が求められる厨房・医療機器

板金加工で用いる材料と表面処理

板金加工に使われる材料は、ステンレス、鉄鋼材(SPCC、SECC)、アルミなどの種類があります。板厚も、素材によりt0.1~22mmまでさまざまです。製品の用途や加工特性を考慮して選定しましょう。

板金加工で用いる材料と表面処理についてはこちらの記事で詳しく解説しています。

板金加工のメリット・デメリット

板金加工の最大のメリットは、少量多品種生産に向いていることです。塑性加工の代表的な加工法であるプレス加工は、同じ形状の部品をたくさん製造する量産に向いていますが、製品ごとに金型を製造する必要があるので大量生産しなければ製品価格が高くなってしまいます。

その点、板金加工は「抜き」「曲げ」「溶接」など、どの工程でも汎用的な設備を用い、曲げ加工でも汎用的な金型を使います。そのため少量多品種製造に対応できるほか、設計変更が発生した場合にも柔軟に対応可能です。また、「抜き」「曲げ」「溶接」の組み合わせにより、1枚の板材から複雑な形状の製品を作ることもできる点も大きなメリットだと言えます。

逆にデメリットとしては、部品を一点ずつ加工するため、同じ部品を大量に作る場合は生産に時間がかかります。特に溶接などはまだ職人技に頼る部分が大きく、誰でも加工できるわけではないので、量産には向きません。

板金加工のコストダウン方法

板金加工でコストダウンを実現するためのヒントを4つご紹介します。

加工メーカーの得意分野を踏まえて発注する

一言に「板金加工メーカー」といっても、各社の設備はさまざまです。加工機の特徴を踏まえて発注するだけでコストダウンできる可能性があります。たとえば前述のように、レーザ切断機は全周や長穴の高速加工を、タレットパンチプレスは大量の穴加工や成形加工を得意としています。ブランク工程をレーザ切断機メインで加工しているメーカーに穴加工と成形中心の製品を発注すると加工コストは上がり、タレットパンチプレスを中心にやっているところに大判の外周カットを発注すると加工コストが上がりがちです。加工メーカーの得意分野を見極めて発注するだけでコストダウンできる可能性が高くなります。

溶接を減らし、曲げられるところは曲げる

「TIG溶接」の項でご説明したとおり、少量多品種の溶接加工は職人の熟練技術に頼らざるを得ない部分が大きく、加工単価が高くなりがちです。たとえば2枚の板を90度に合わせるような場合、曲げが可能であれば、曲げの方が加工単価が下がる傾向にあります。曲げ加工の特徴(材料・金型との干渉など)を踏まえて選定するといいでしょう。曲げ加工以外にはリベット接合もコストダウンに繋がりますが、図面内すべて溶接レスにする必要があります。

バリ取りの指示を再検討する

図面では「全周バリなきこと」という指示が目立ちますが、加工メーカーではバリ取りにもかなりの設備費・人件費をかけて対応しています。バリ取りの指示を本当に必要な部分に絞ることで、工場側でバリ取りにかかる作業費を削減できる可能性があります。また、闇雲に高精度を求めるのではなく、加工側が実際のところどの程度まで精度を実現できるか、発注側がバリ取り品質についてどこまで許容可能か、などについて打ち合わせすることで、コストダウンの道筋が見えてくるかもしれません。

肉盛り溶接の要否を再検討する

角継ぎ手溶接などでは強度を確保するために肉盛り溶接の指示を入れることが一般的だと思いますが、薄板で低ひずみ溶接を容易に実現できるレーザ溶接は肉盛り溶接を苦手としています。近年はファイバーレーザ溶接など母材溶接でも十分な強度が確保できる工法も普及してきたので、強度確保のための肉盛りに固執せず、工法転換を検討するのもコストダウンの一手となる可能性があります。

まとめ

板金加工とは、金属の薄板に力を加えて変形させ、立体形状を作り出す加工技術です。レーザー切断やプレス、曲げといった工程を組み合わせることで、軽量でありながら強度を備えた部品を効率的に製作できるのが特長です。この塑性変形を利用することで、複雑な形状や薄くて精密な部品を自在に加工することが可能です。特に産業機械や装置の分野では、制御盤やカバー、筐体、ブラケットといった部品に多用され、機械内部を保護しつつ安全性やメンテナンス性を高める役割を果たしています。

関連記事

板金とは? 用途や材料、種類や工程について基本的な知識を解説

精密板金加工とは?一般的な板金加工との違いや加工の流れを解説

切り欠きがある曲げ加工のポイント。想定の部品ができない図面の原因と対策

バスバー(ブスバー)とは?特徴・用途から種類・加工フローを解説