切削加工で部品を作るためには加工図面が必要です。今回は加工図面の役割や加工図面に記載される指示や記号の意味のほか、加工図面の見方などについて解説していきます。加工図面の意味を確認し、いい加工図面を書けるようになりましょう。

目次

切削加工における図面の役割とは?

まず、図面の役割について考えてみましょう。切削加工とは、旋盤を使った旋削加工、フライス盤やマシニングセンタによるフライス加工、ボール盤を使った穴あけ加工など、刃物を使った加工法です。

切削用の加工図面は、単に部品の形状や性質を描けばいい訳ではありません。製作に適した加工法や手順などを、図面に載っている情報から順に追っていけることが求められます。

作図の際には、使用する工作機械や工具や製作の手順、更に加工された製品をどのように検査するかまで考え、図面に反映させましょう。

部品の設計から製造までの工程フロー

部品の製作工程は、まず必要な機能に対してどのような部品にすればよいか考え、それを図面化する設計から始まります。同じ部品や似た部品の製造経験者を集めて、適切に設計されているかどうかを議論するデザインレビューの場を設けることもあります。その後、正式に設計部内での承認を受け、出図(しゅつず)されます。

次に部品を製作する生産技術や製造部門と協議を行い、工程上無理がないか、精度は満たせるか、などを確認します。手持ちの工具で対応できない場合は、工具の購入や外注を検討することになります。

材料を手配したら、部品の製作に入ります。マシニングセンタや旋盤やボール盤などが、ここで使われる代表的な切削加工の機械です。

部品が完成しても、すぐに使うことはできません。図面の指示や基準の通りに部品ができているか品質保証部門が検査し、確認が取れてから晴れて完成です。

切削加工部品の図面を作成する際の8つのポイント

切削加工部品の図面を作成する際には、次のようなポイントに気をつけると、いい図面になります。

- 加工手順をわかりやすく記載する

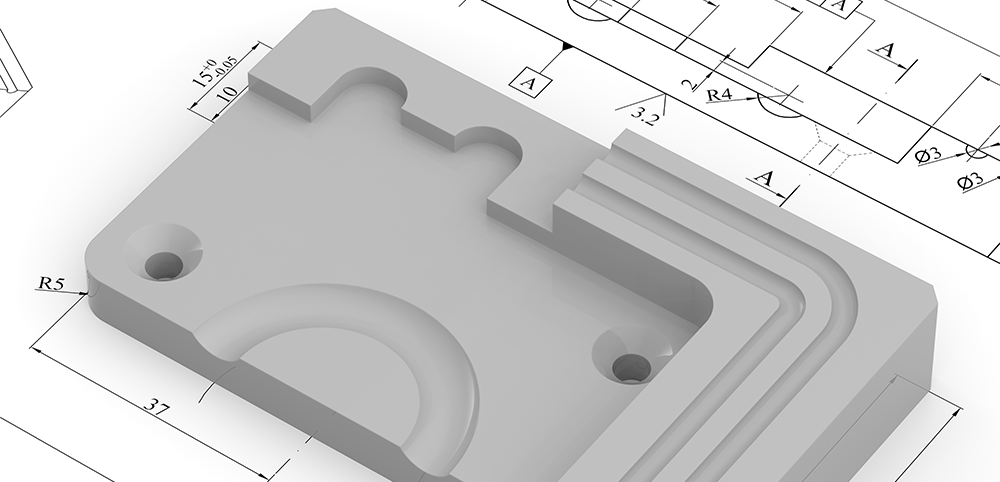

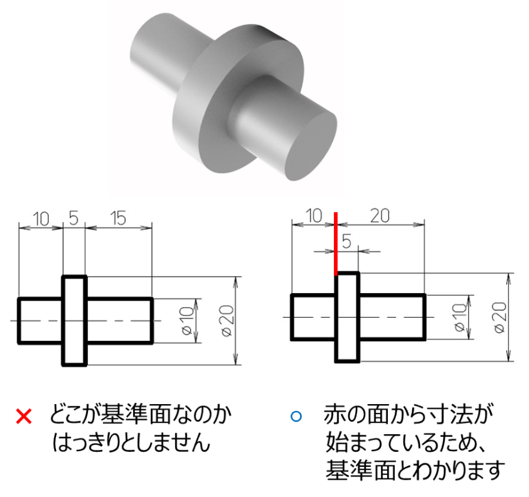

加工図面はどういった手順で作ればよいのか、作業者がとまどったり、勘違いしたりすることなく追えることが大切です。 - 基準面を明確に記す

寸法は基準面がはっきりとわかるように入れます。作業者はそれを読み解き、工作や検査のときに使います。

- 手持ちの工作機械や工具で行える加工内容にする

コストや納期を考え、できるだけ手持ちの工作機械や工具で対応できるようにしましょう。 - 製品の用途に合った材質を選ぶ

材質は機能やコストを考えよく検討しましょう。むやみにチタン合金などの難削材を使うことは避けます。ステンレスも、近年では工具の性能向上などで難易度も下がってきましたが、簡単に加工できる材料ではありません。必要がなければ普通鋼を選びましょう。切削加工でよく使用される材料についてはこちらの記事で詳しく説明しています。

切削加工の基礎知識から設計・加工の注意点まで詳しく解説! - ムリなく加工ができる手順にする

同じ形状を作る場合でも、加工の順番によって加工の難易度が変わる場合があります。

たとえば長い角材から、短い角材に貫通穴がある形状を切り出す場合を考えてみましょう。長い角材に穴を開けてから角材を短く切る方法と、短く切った角材に穴を開ける方法の2通りがあります。前者の場合、穴開けの際に角材の固定しろが十分に取れますが、後者の場合、穴開けの際の角材の固定しろが十分に取れない可能性があります。

このようにムリのない加工ができる手順を考える必要があります。 - 加工時に必要な寸法を記載する

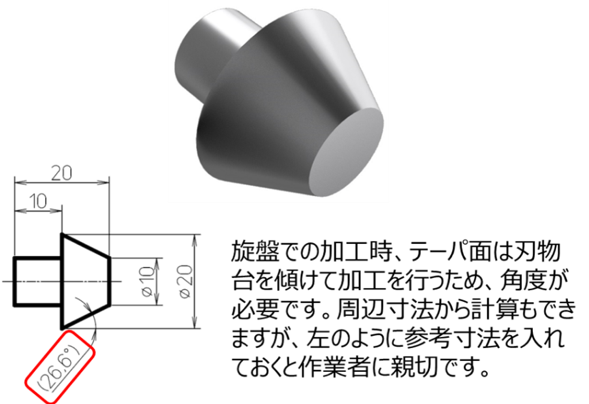

部品の加工に必要な寸法は、ほかの寸法から計算で出せる場合でも、参考寸法などの形で積極的に記載しましょう。

作業者に計算を強いることは作業の中断を招くだけでなく、ミスの原因にもなります。

- 必要最低限のスペックにする

公差や表面粗さを必要以上に厳しくすることは、コストや納期の悪化に直結します。類似部品の実績なども参照し、必要最低限のスペックにしましょう。 - 加工だけでなく、検査についても気を配る

寸法は指定しても、測れなければ意味がありません。どんな測定器具で、どう測るのかにも考えを巡らせましょう。不必要に三次元測定機での測定を前提にすると、時間のロスにつながります。切削加工部品を設計するときのポイントはこちらの記事でも解説しています。

効果的な切削部品の形状とは?

切削部品の加工図面でよく使われる記号

加工図面で使われる記号の一例を紹介します。詳しくは機械製図のテキストなどを参照してください。

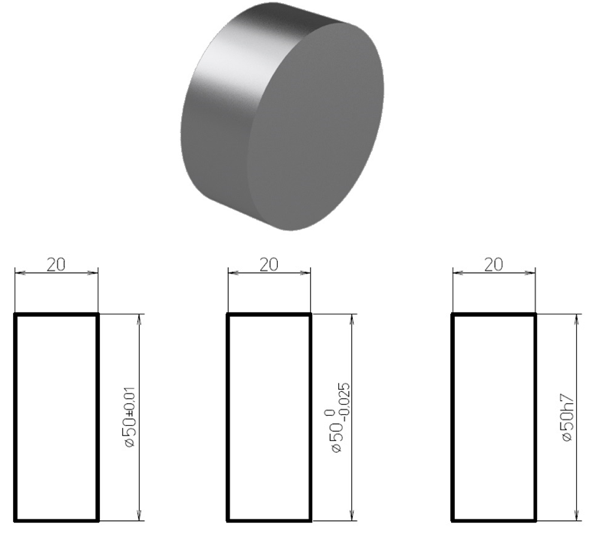

- 寸法公差

下記に、外径の寸法を図面に記入した例を3件紹介します。

左は49.9~50.1mmを指定した場合です。

真ん中は50~49.975mmを指定した場合です。

右は真ん中と同じ内容を公差域クラス記号で表したもので、軸部品など、はめあい部に使われます。はめあい公差についてはこちらの記事で詳しく解説しています。

はめあいとは?公差との関係

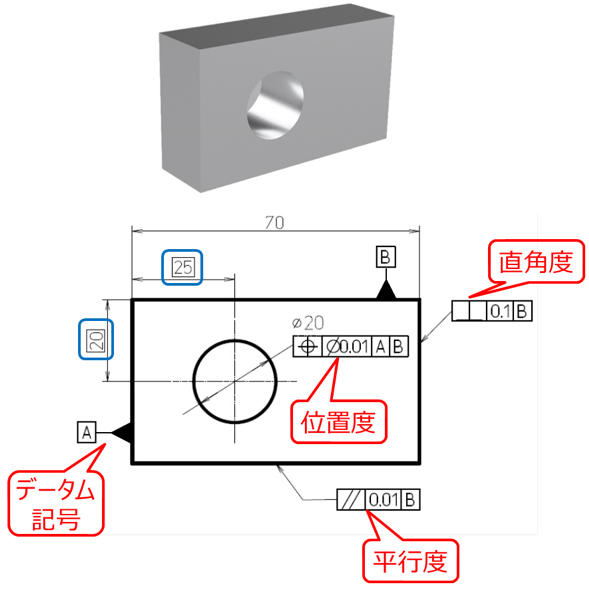

- 幾何公差

幾何公差とは製品の形や位置などを規定するもので、19種類あります。下の図では代表的な3つの公差記号を使っています。これらは穴の基準面からの位置関係や、面の平行、直角具合を指示しています。基準面はデータム記号で指定されます。

また基準面からの距離が必要な場合は、図中青色の箇所にあるような「理論的に正確な寸法」として寸法値が□囲みで示されます。

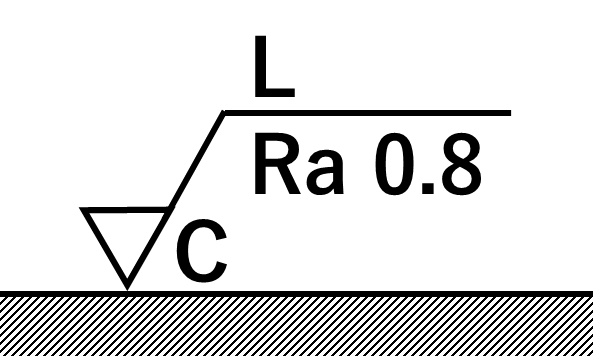

- 表面粗さ記号

これは、加工面の粗さ上限値や加工方法などを指示します。

下の図の場合、Ra(算術平均粗さ)0.8を上限として、旋削によって同心円状の加工目になるように製作することを指示しています。

切削加工の場合、Raは12.5~0.4が一般的な範囲です。

切削加工現場でよくあるトラブル

最後に、切削加工現場でよくみられるトラブルについてご紹介します。

- ツールパスがなく、加工や検査ができない

工具を通すのに必要な空間をツールパスとよびます。工具だけではなく工作機械のシャンクとの距離も必要で、案外大きな空間が必要になることもあります。ツールパスが考慮されていないと、加工が困難になったり、そもそも加工ができなかったりすることもあります。あらかじめ必要なツールパスがどれくらいになるのか確認し、無理なく加工できる設計にしましょう。 - 不要な複雑形状が要求され、加工に時間がかかった

加工は基準面を起点に行われます。このため不要に基準面と直角、平行ではない形状にすると、とたんに加工が難しくなります。複雑な形状を加工するための治具が必要になったり、5軸マシニングセンタが必要になったりと、コストも納期も必要以上にかかります。

このため、なるべく基準面に対して直角と平行を使い、シンプルな形状にすることが大切です。 - 鋳物粗材を加工したら内部に貫通してしまった

鋳物を加工する場合、内部が中空の粗材では中子ずれが原因で加工時に貫通してしまう場合があります。このずれが想像以上に大きくなることも多く、鋳物公差での確認が必要です。量産部品の場合は試作の段階でまとまった個数を製作し、肉厚が確保できるか切断確認をすることが望ましいです。 - 穴やねじ切りが径に対して深すぎる

穴やねじ切りの径に対してその深さがあまりに大きいと、加工の途中で曲がってしまったり、工具が折れたりします。あらかじめ、加工限界を把握しておくことで対策ができます。 - 切削の後工程で精度が落ちてしまった

切削加工の後に熱処理や溶接工程がある場合、熱変形によって精度が悪化する場合があります。対策として、肉厚差が少ない形状にする、焼入れ性のいい材質を選択する、熱処理後に研削加工による仕上げを行うなどがあります。

どのケースも、加工の方法や性質を正しく知っていれば防げる問題です。設計や作図を行う際には、形状や強度についてだけでなく、加工についてもしっかりと勉強しておきましょう。

まとめ

図面とは、設計者の意図を加工や検査を行う人に伝えるためのものです。そのため、図面のルールを正しく理解し、設計者の意図を正しく伝えることが大切です。また設計者が加工方法や現場を理解していないと、余計な手間やコストの発生にもつながります。

図面関連記事

板金設計者向け加工図面の基礎 書き方や読み方、問題と対策など製図のポイント