レーザー溶接はレーザーを活用した金属加工技術の一分野で、自動車や精密機器、電化製品、航空宇宙、医療など、さまざまな産業分野で活用されています。今回は数あるレーザー溶接の用途の中から、特に板金加工の分野で用いられるレーザー溶接について、基本的な事項をご紹介します。

目次

レーザー溶接とは?(特徴)

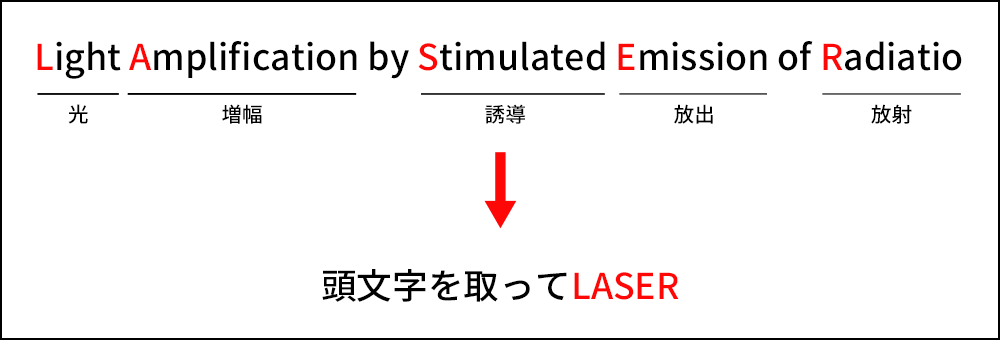

まず「レーザー」とは、英語の「誘導放出による光の増幅」という意味の言葉の頭文字を取った造語です。

意味を考え始めると複雑に思われるかもしれませんが、要は「人工の光」と理解しておけば間違いはありません。私たちが日常的に目にしている太陽光や照明などの一般の光と比べて、人工の光であるレーザー光は「波長」「位相」「方向」が一定という特徴があります。「コヒーレンス性」と呼ばれるこれらの3要素を調整・利用することで、さまざまな加工に活用できるのがレーザーです。

レーザー溶接は、人工の光であるレーザー光を集光して対象物に照射し、金属を局所的に溶融・凝固させることで金属を接合する加工方法です。板金加工の分野でレーザー溶接を導入する場合、従来工法のアーク溶接よりも熱ひずみを抑えやすい、溶接条件を管理しやすい、溶接ビードが目立ちにくい、などのメリットがあります。

レーザー溶接の原理

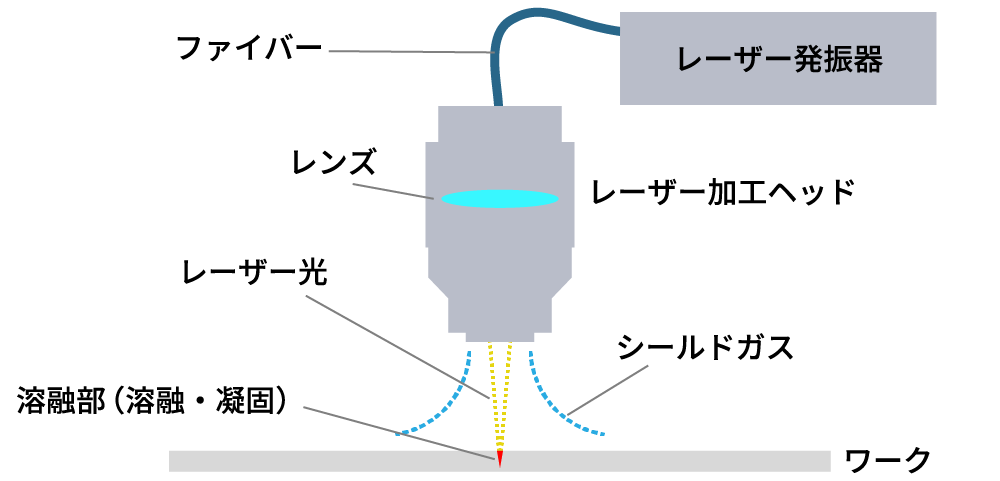

レーザー溶接では、熱源となるレーザー光をレーザー発振器で発生させて増幅し、光ファイバーで伝送して、まずワークの近くまで光を届けます。この段階で必要なのがレーザー加工ヘッドです。レーザー加工ヘッドの内部にはレンズが組み込まれており、伝送されてきたレーザー光を、加工に適した状態に集光します。レンズを通して光を集光することで小さい面積に光のエネルギーを集中させることができ、金属をも溶かす高いパワーを得ることができます。溶融金属の酸化を防ぐため、アルゴンや窒素などのシールドガスを吹き付けながら溶接するのが一般的です。

レーザー溶接の原理

レーザー溶接の種類

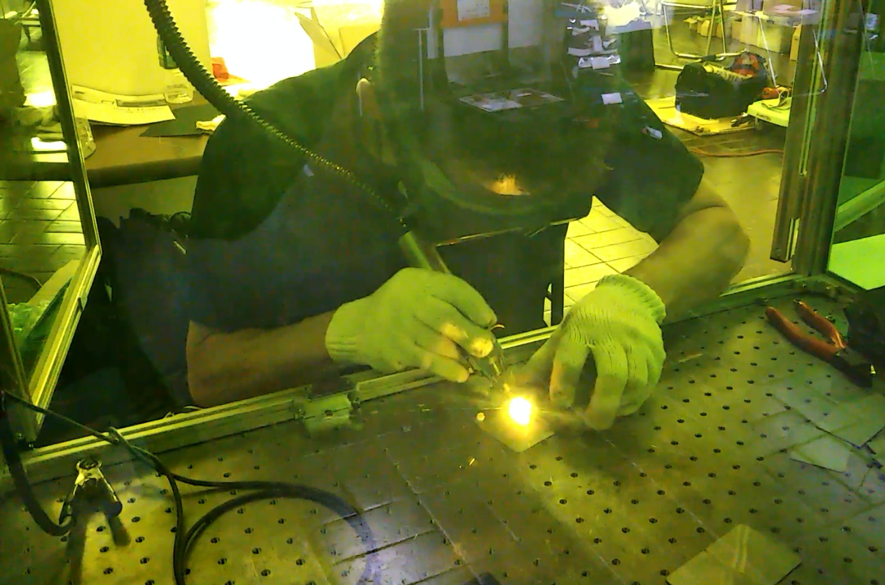

では、板金加工の手溶接に適したレーザー溶接の種類を見ていきましょう。1990年代から日本でいち早く普及が始まったのが、YAGレーザーを用いたハンド型レーザー溶接機です。以来、日本の板金業界では長らく「レーザー溶接機=YAGレーザー」と認識されてきましたが、2010年代半ばにファイバーレーザー溶接機が発売されてから、近年ではファイバーレーザーがハンド型レーザー溶接機の主流に置き換わりつつあります。ほかにディスクレーザーを活用したハンド溶接装置もあります。

ファイバーレーザ溶接機による手溶接

- YAGレーザー溶接

YAGとはイットリウム・アルミニウム・ガーネット (Yttrium Aluminum Garnet)という結晶のことで、YAGレーザーではYAG結晶に向けて強い光を照射してレーザー光を生み出します。YAGレーザーは金属が吸収しやすい1,064nmという波長を持つため、少ないエネルギーで金属を溶融させることができる点がレーザー溶接に適しています。一方で、レーザー光を生み出すためにはフラッシュランプを点滅させる必要があること、発熱が多いため発振器からトーチまでをチラーで冷却する必要があることなどから消費電力量が大きく、使った電力の割には加工に使えるエネルギーが小さいので溶込みも物足りないという一面もあります。冷却水やランプなど消耗品にかかるメンテナンスコストの負担が大きい点も、運用面のデメリットだといえます。 - ファイバーレーザー溶接

ファイバーレーザーは、生成した励起光の増幅と伝送にファイバーを用いるレーザーで、金属が吸収しやすい1,070nmという波長を持ちます。数あるレーザーの中でも特にエネルギー密度が高く、ビームを集光しやすいという特徴があり、金属に対して深い溶込みを得られる点が大きなメリットです。YAGレーザーと比べて溶込みが深く、ランニングコストが安い、調整やメンテナンスの手間・コストがほとんどない、など利点が多くあり、近年普及が加速しています。高出力・高効率が特徴のファイバーレーザーではありますが、板金の手溶接では出力が高すぎると作業者に危険があるため、一般的には出力を1kW程度までに制限して製品化されています。より高い出力や溶込み深さを求める場合は、機械溶接やロボット溶接を検討することになります。 - ディスクレーザー溶接

ディスクレーザーは、生成した励起光を円盤状のYAG結晶で増幅させてからファイバーで伝送するレーザーです。ドイツのトルンプ社が高出力化と安定化に成功したことから工業用レーザーとして広く普及しており、近年その可能性が改めて見直され、新たな用途の開発も進められています。日本ではディスクレーザーで手溶接できる単体設備はありませんが、トルンプ社のレーザー切断機を保有しているユーザーであれば、手溶接用のトーチをオプションで導入することができます。

レーザー溶接のメリットとデメリット

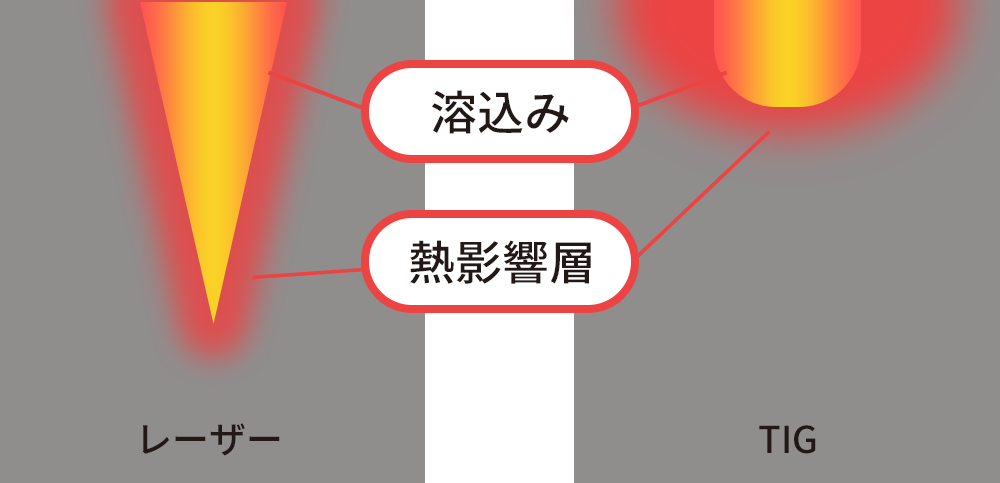

板金加工で用いるレーザー溶接には、これまで広く使われてきたTIG溶接と比べて次のような特徴があります。

レーザー溶接とTIG溶接の断面イメージ

メリット

熱影響が小さく薄板でも熱ひずみが少ない

TIG 溶接は入熱が多く熱ひずみが発生しやすいという課題があります。一方で、レーザー溶接はレーザー光を集光し、狭い範囲に高エネルギーを集中させて金属を溶融するため、熱影響部が極めて小さく、熱ひずみを大幅に抑制可能です。レーザー光のON/OFF を高速で繰り返す「パルス発振」では、溶融と凝固を1 秒に数回~数十回も繰り返しひずみをより効果的に低減させます。

そのため、薄板や精密部品の溶接においても、材料の熱変形や材質変化のリスクを最小限に抑え、高い精度と品質を維持できます。熱による変色や酸化も抑制できるため、溶接後の研磨や酸洗いといった後処理工程が大幅に簡略化され、生産性の向上にも有効です。

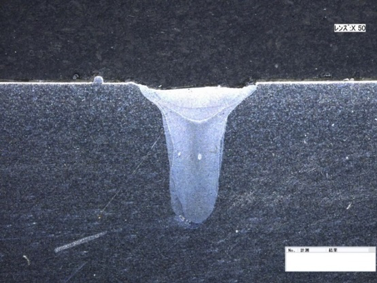

溶接部の十分な強度を確保

レーザー溶接では溶接ビードが細いため強度不足が心配されることもありますが、溶込みは深く入っているので、見た目とは裏腹に十分な強度を確保することができます。レーザー溶接で一旦溶融して凝固した合金部分は滅多なことでは破断することはなく、工業試験場で実施した強度試験でもTIG溶接を上回る強度を確認しています。

ファイバーレーザー溶接の深溶込みの断面(写真提供:株式会社レーザックス)

仕上げの工数削減

レーザー溶接は入熱が小さくひずみを発生させにくいことから、ひずみ取りの工数を大幅に削減することができます。また、レーザー溶接は母材溶接が基本になるため、肉盛り部分を研磨する工程を省くことも可能です。さらに加工条件が整えば溶接焼けもほとんど発生しないので、電解研磨の工程も削減できる可能性もあります。これまで苦労して対応してきた仕上げ工数を削減できれば、生産性向上と製造原価低減を推進できることでしょう。

溶接条件を管理・再現しやすい

レーザー溶接機には溶接条件をレシピ化して登録して後から呼び出しができる機種もあり、溶接条件を管理・再現しやすいことは大きなメリットといえます。この場合のポイントは、熟練者が条件出しを行うことで、それにより非熟練者でも熟練者の加工条件を再現しやすくなります。これにより薄板溶接を非熟練者でも担当できるようになれば、熟練者は付加価値の高い仕事に集中することができるので、溶接工程全体の生産性向上につながります。

高精度な溶接が可能

レーザー溶接は、レーザー光を極めて小さなスポットに集光するため、微細な領域にエネルギーを集中可能です。溶接箇所を精密に制御できるため、狙った位置に正確な溶接を実現できます。特に、微細部品の接合や、極めて高い寸法精度が要求される精密機器(医療機器、半導体製造装置など)の組み立てにおいて他の溶接方法では実現不可能な高精度な溶接を可能にします。溶接部の形状や深さを細かく調整できるため、設計の自由度を高め、高品質な製品製造に有効です。再現性の高い溶接は、品質管理の効率化にもつながります。

高速処理が可能

レーザー溶接は他の溶接方法と比較して、高いエネルギー密度と精密な制御能力により、高速な溶接速度を実現可能です。ファイバーレーザー溶接では、溶接速度を毎分数十メートルまで高められます。自動車産業や家電製品の製造ラインにおいて、大量の部品を迅速に接合する際に、生産ラインのサイクルタイムを大幅に短縮し、大量生産における効率性を飛躍的に向上させます。高速溶接は、材料の酸化や熱影響時間を短縮する効果もあるため、溶接部の品質向上にも効果的です。生産効率の向上は、人件費や設備稼働費といったコスト削減に直接つながり、製品の競争力強化にも貢献します。

複雑な形状への対応力

非接触で溶接を行うレーザー溶接は、従来の溶接方法では困難だった複雑な形状の部品や、アクセスが物理的に難しい箇所への溶接にも対応可能です。レーザー光の照射角度や位置を自由に制御できるため、三次元形状の部品や異種金属の接合など、高度な技術を要する溶接にも対応できます。精密なロボット制御システムと組み合わせれば、複雑な三次元形状の溶接プロセスを自動化でき、生産性の向上に大きく貢献します。航空宇宙産業や医療機器産業など、高度な技術力を必要とする分野において新たな製品開発の可能性を広げます。

デメリット

スキマに弱い

レーザー溶接はφ0.1~φ0.6mm程度の非常に小さな焦点にレーザー光のパワーを集めて金属を溶融させるという性質上、スキマがあると溶接できないという弱点があります。スポット径がφ0.1mmの機種の場合、0.1mmのスキマがあるとレーザーは間を抜けてしまって溶接できないので、曲げ工程の精度向上や治具の整備などの対策が必要です。

肉盛り溶接が苦手

レーザー溶接は母材溶接を得意としており、肉盛り溶接は得意ではありません。溶接棒を溶融させたところでレーザーのパワーが尽きて母材まで届かない可能性があるほか、溶接点/溶接棒/焦点を全てピンポイントで同一線上に揃えるのが大変難しく、十分な強度を確保できなくなる可能性もあるためです。図面に肉盛り溶接の指示がある場合はレーザー溶接を採用すべきかどうかを検討する必要がありますし、逆に強度や美観を確保するためにレーザー溶接を希望する場合は肉盛り指示を入れない方が良いでしょう。

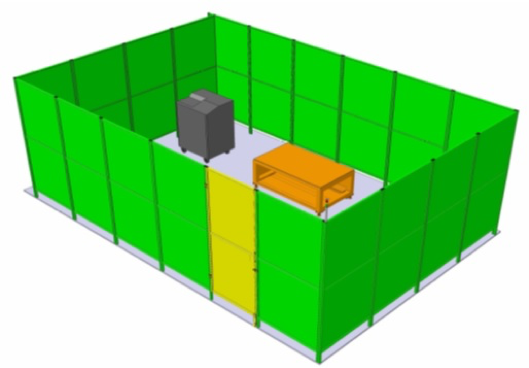

安全対策が必要

レーザーは使い方を誤ると重大な事故につながる可能性もあるため、全てのレーザー製品はJIS規格「レーザー製品の安全基準」で安全に関する規格が定められています。レーザーを用いた手溶接の装置は全て最も危険度が高い「クラス4」に分類されており、メーカーもさまざまな安全対策を施しています。レーザー管理区域を設定すること、レーザー溶接専用の溶接面/メガネを使用すること、安全装置付きのハンディトーチを使用すること、装置の鍵を適切に管理することなど、規格と取扱説明書に準じた正しい使用方法を心がけましょう。

レーザー管理区域の例

適用分野と用途

レーザー溶接は多様な産業で活用されています。主な適用分野と用途は以下のとおりです。

自動車産業

自動車産業においてレーザー溶接は、車体やエンジン部品、排気システムなど、さまざまな部品の製造に利用されています。高精度な溶接は車体の剛性向上に貢献し、軽量化設計にも役立っています。高速溶接は大量生産ラインにおけるサイクルタイム短縮に貢献し、生産効率の向上に有効です。安全性能に関わる重要な部品の溶接にも用いられ、自動車の信頼性向上に貢献しています。これにより、車両の軽量化と排気システムの効率化に貢献します。

電子機器製造

レーザー溶接は小型化・高密度化が進む電子部品の接合に不可欠です。微細な部品を高精度に溶接できるため、スマートフォンやパソコン、デジタルカメラなど、さまざまな電子機器の製造に利用されています。熱影響を最小限に抑えられるため、熱に弱い電子部品の損傷を防ぎ製品の信頼性向上に有効です。レーザー溶接は異種金属の接合にも適しているため、多様な材料を組み合わせた電子機器の設計を可能にします。

航空宇宙産業

航空宇宙産業においてレーザー溶接は構造部材やエンジン部品、燃料タンクなど、高度な信頼性が求められる部品の製造に利用されています。軽量化と高強度を両立させる必要のある航空宇宙部品において、レーザー溶接は最適な接合方法の一つです。特に、チタン合金やニッケル合金といった難加工材の溶接において、その優れた特性を発揮します。複雑な形状の部品の接合にも適しているため設計の自由度を高めます。

医療機器製造

医療機器製造において、レーザー溶接は高精度かつ衛生的な溶接が求められる部品の製造に不可欠です。ペースメーカーや人工関節、手術器具など、人体に直接触れる医療機器の溶接に用いられます。レーザー溶接は、溶接部の微細なスキマをなくし細菌の侵入を防ぐため、医療機器の安全性の向上に効果的です。異種金属の接合にも適しているため、多様な材料を組み合わせた医療機器の設計を可能にします。

レーザー溶接のコツ

レーザー溶接のメリットを最大限に引き出す3つのコツを紹介します。

事前準備と工程管理

レーザー溶接を成功させるには、適切な事前準備と綿密な工程管理が不可欠です。レーザー溶接はスキマがあるとすり抜けてしまって溶接ができない場合があります。曲げ工程の精度向上や治具の整備を進め、スキマのない状態を作ってから溶接を行いましょう。溶接面の清掃・脱脂も徹底し、不純物を除去しなければなりません。溶接順序を考慮した工程管理を行い、ひずみを抑制します。

レーザー溶接を活かした設計

従来工法を前提とした設計では、レーザー溶接のメリットを活かしきれません。強度や美観を最大限に引き出すには、設計段階からレーザー溶接を考慮しましょう。溶接箇所のアクセス性やスキマが生じにくい形状、材質の選定が重要です。レーザー溶接の特性を理解し、設計に反映すれば、高品質な製品を生み出せます。

溶接パラメータと制御レーザー出力の最適化

レーザー出力や溶接速度、焦点位置、シールドガス(アルゴン、窒素等)の選択と流量は、溶接品質を左右するパラメータです。レーザー出力は高すぎても低すぎても不具合が生じます。板厚や材質に合わせた最適な値を設定しましょう。焦点位置やシールドガスの管理も重要です。熟練者が最適なパラメータをレシピ登録すれば、非熟練者でも高品質な溶接を再現できます。

レーザー加工の品質管理と検査方法

高品質を維持するために必要なレーザー加工の品質管理と検査方法について解説します。

一般的な欠陥とその防止策

高品質なレーザー加工を維持するには、発生しやすい欠陥を理解して適切な防止策を講じましょう。溶け込み不良やオーバーラップ、アンダーカット、ブローホール、スパッタの付着などが代表的な欠陥です。これらは、主にレーザー出力や溶接速度、焦点位置、シールドガスの選定・流量不足、材料の表面状態不良などが要因となって発生します。

防止策としては、適切な加工条件の設定が重要です。材料の種類や板厚、要求される溶接品質に応じて最適なパラメータ調整が求められます。溶接前の材料の清掃、脱脂を徹底し、表面の酸化膜や異物を除去しましょう。定期的なメンテナンスも、安定した加工品質を維持するために不可欠です。熟練者のノウハウを参考に、パラメータ調整や材料管理を徹底しましょう。

非破壊検査手法

レーザー加工後の品質検査には、製品を傷つけずに内部の欠陥を検出できる非破壊検査手法が有効です。代表的な手法は以下の通りです。

- 浸透探傷試験(PT):表面に開口した微細な割れやピンホールの検出に有効

- 磁粉探傷試験(MT):表面および表面近傍の割れや欠陥の検出向き

- 超音波探傷試験(UT):内部の割れ、ボイド、異物などの検出に効果的

- 放射線透過試験(RT):内部の欠陥を高感度に検出可能

これらの非破壊検査手法を適切に選択すれば、レーザー加工品の品質を総合的に評価できます。三次元測定機を用いた形状測定や、画像処理技術を用いた表面欠陥検査など、より高度な非破壊検査手法も活用されています。

品質基準と規格

レーザー加工の品質を保証するには、関連する品質基準と規格を遵守しなければなりません。代表的な規格は以下の通りです。

- JIS C 6802(レーザー製品の安全基準)

- JIS Z 3001(溶接・ろう付作業標準)

- ISO 3834(溶融溶接の品質要求事項)

これらの規格を遵守し、顧客の要求事項に基づいた品質基準を設定することで、製品への信頼を高めることができます。

レーザー溶接の加工事例

では、ここからはレーザー溶接の実際の加工事例を見ていきましょう。

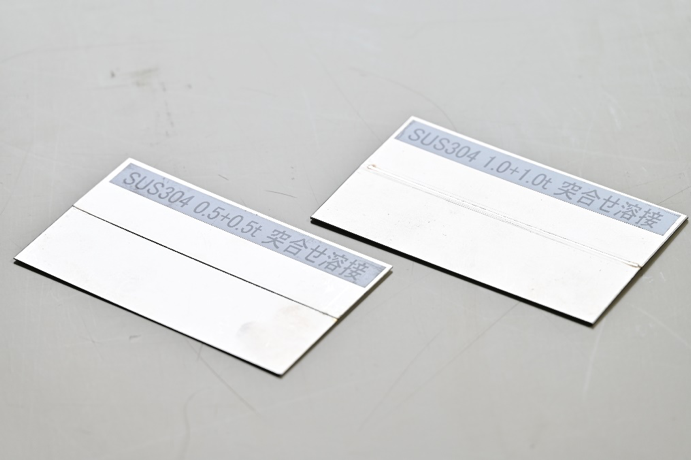

(テスト機種:ハンドトーチ型ファイバーレーザ溶接機 OPTICEL FH-450)

まずはSUS304の板厚0.5mm、板厚1.0mmの突合せ溶接の加工事例を紹介します。レーザー溶接が得意とする薄板で、低ひずみ溶接を実現できています。溶接後にひずみ取りも焼け取りもしていない状態で、美しい仕上がりを実現できています。

SUS304 板厚0.5mm(写真左)と1.0mm(写真右)の突合せ溶接

続いて、SUS304 板厚1.0mmの板にパイプを溶接しました。パイプ下の奥に見えるのが溶接ビードで、溶接棒を入れずに母材溶接をしています。ビードが見やすいように板を傾けて撮影しましたが、SUS板側にひずみはほとんど発生していません。裏の溶接焼けもありませんでした。

SUS304にパイプを溶接

最後に、SUS304 板厚1.2mmの箱物溶接のサンプルです。ワークを治具で保持して、レーザーで仮付け後、本溶接を実施。低ひずみで製品が完成し、仕上げの手間も省けました。

SUS304 箱物溶接

レーザー溶接のコツ

レーザー溶接は溶接強度と美観を両立可能で、薄板の低ひずみ溶接や条件管理の容易さなどメリットが多い接合方法ではありますが、一方でスキマに弱い、肉盛りが苦手などのデメリットもあります。レーザー溶接を上手に活用するコツとしては、以下のポイントを意識してみましょう。

- 曲げ工程の精度向上や治具の整備を進め、スキマのない状態を作ってから溶接する

- 熟練者が加工条件を求めてレシピ登録しておけば、非熟練者が加工を再現しやすい

- TIG溶接などの従来工法を前提とした図面のまま、工法だけをレーザー溶接に変えるとうまくいきにくい。時には設計変更も視野に入れて検討すると良い

- 強度、美観などレーザー溶接のメリットを最大限活かしたい場合は、設計段階からレーザー溶接を前提に設計するのがおすすめ

まとめ

レーザー溶接の最大のメリットは、薄板を低ひずみで溶接できる点です。しかも非熟練者も溶接できるようになるので、これまで職人さんの腕に頼ってきた溶接工程が劇的に改善する可能性もあります。デメリットを正しく知って適切に対処することができれば、残るはメリットのみ。レーザー溶接のメリットを最大限に活用しましょう。

ミスミmeviyでは板金部品の即時見積もりと加工ができます。

板金加工、レーザー、打ち抜き、曲げといった各種加工に対応。溶接は今後対応予定です。

サンプル・写真協力:株式会社レーザックス

関連記事

スポット溶接とは?板金加工で行うスポット溶接の特徴やメリットを解説

ガス溶接とは?原理と手順をわかりやすく解説!アーク溶接との比較と設計者が押さえるべきポイントも

全周溶接記号とは?JIS規格に基づく図面記載ルールと設計ポイント