溶接は、金属を接合する加工の一種です。機械や金属部品だけでなく、自動車や船舶などの乗り物、鉄筋や鉄骨などの建築物など幅広い分野で使われています。この記事では板金加工において行われる溶接に注目し、その情報を集めました。

目次

溶接とは

溶接は金属を接合する方法の一種です。接合したい金属部品に熱や圧力を加えて溶かし、その後冷却して固体の状態に戻すことで、接合される仕組みです。接合部同士が溶けて混ざり合うことにより、接合部の金属同士が分子的に結びつき、非常に強力な接合が形成されるのが特徴です。

溶接は、非常に幅広い分野で活用されている加工ですが、板金加工においてもプロセスの一部として取り扱われています。部品同士を接合したり、曲げによって隣接した部位を接合するために行われたりします。

板金加工における溶接は、それ以外の分野で行われる溶接と差はありません。しかし摩擦圧接のように、板金ではあまり行われない溶接も存在します。

溶接全般のメリットには次のようなものがあります。

・接合部位の強度が高い

・接合部位の気密性が高い

・接合のための部品が必要ない

・溶接のための機械や装置が大がかりにならない

一方で溶接全般には次のようなデメリットがあります。

・熱によるひずみや残留応力が発生する可能性がある

・接合部を分解できない

これ以外にも、溶接の種類によりそれぞれのメリットやデメリットが存在します。そのため溶接を行う際には、それぞれの加工方法や特徴を知り、最適な溶接を選ぶ必要があります。

板金溶接の種類

溶接には多くの種類があり、融接、圧接、ろう接の3種類に大別できます。ここでは板金加工で多く使われる溶接について解説します。

融接による溶接

融接による溶接では、接合する材料(母材)も加熱して溶かします。溶接の基本の考え方に最も近い方法です。融接による溶接では、溶接棒とよばれる金属の棒を溶かし、それを糊のように接合する材料の間にわたしながら接合する方法と、溶接棒は用いず母材同士を溶かして接合する方法があります。

融接による溶接のメリットは、溶接の強度が高く、大きな材料でも加工しやすいことです。一方で一部の溶接を除き、手作業による溶接が多く、作業者による品質のバラツキが発生する可能性があります。

アーク溶接

アーク溶接とは、アークとよばれる放電によって発生する火花の熱を利用して溶接する方法です。母材を電位的にマイナス側に接続し、溶接棒(または電極)をプラス側に接続し、溶接棒を母材に近づけた際に発生する火花(アーク)を利用して母材を溶かしながら溶接します。

アーク溶接は、高温のアークを使用するため、母材が溶けやすく作業が早いのがメリットです。また溶接機の構造もシンプルです。

一方で溶接を行う人は「アーク溶接作業者」の資格が必要です。さらに母材にも通電しなければならないため、酸化皮膜におおわれているなど、通電性のない材料には使用できません。

板金加工で特に多く使われるアーク溶接は、被覆アーク溶接とTIG溶接です。

被覆アーク溶接は、特殊な成分を含有した皮膜におおわれている溶接棒を電極に使って行うアーク溶接です。この皮膜は、アークによって燃焼し、空気中の酸素を遮断する役割をもちます。溶接設備が単純で、屋外などでも作業しやすい一方で、薄い材料は溶接しにくいデメリットがあります。

TIG溶接は、電極にタングステンなどの融点が非常に高い資材を用いるのが特徴です。被覆アーク溶接と異なり、電極が溶けていきません。電圧の調整が行いやすく、薄い材料でも溶接できるのが特徴です。

レーザー溶接

レーザー溶接とは、レーザーを照射した際に発生する熱を利用して母材を溶かして溶接する方法です。レーザーの強度は他の溶接における加熱方法比べて調整しやすいため、薄い素材であっても溶接しやすいのがメリットです。また加熱される範囲が非常に小さく局所的に高温にできるため、細かい溶接もしやすいのが特徴です。熱によるひずみも起こりにくく、作業者の技能によって溶接品質が左右されにくいことも挙げられます。

一方で非常に強いレーザーを使用するため、専用の設備(部屋)が必要になります。またレーザーを反射してしまうような、鏡面仕上げのステンレスやアルミニウムなどは基本的に溶接できません。

板金加工で特に多く使われるレーザー溶接は、CO2レーザーとYAGレーザーです。特にYAGレーザーは古くからレーザー溶接に使用されてきました。

ガス溶接

ガス溶接とはアセチレンや都市ガスなどの可燃性ガスを燃焼させ、その熱を利用して溶接する方法です。アーク溶接に比べると温度の調整や作業中の加工部位の確認が行いやすく、比較的容易に溶接が行えます。また設備も小型で安価で、場所を選ばず作業しやすいのも特徴です。

一方でアークやレーザーに比べると、材料の加熱が遅く、作業に時間がかかります。さらに加熱される範囲も広くなってしまうため、材料がひずみやすくなります。またガスの取り扱いには危険も多く、ガス溶接を行う際には「ガス溶接技能者」という資格が必要です。

圧接による溶接

圧接とは、摩擦や通電によって接合部位を加熱し、そこに圧力をかけて接合する方法です。前述の摩擦圧接も圧接の一種ですが、円柱状の材料に行われることが多いため、板金では基本的に行われません。

圧接は、圧力や温度を機械的に制御できるため、溶接の品質が一定しているのがメリットです。一方で設備が大がかりになりなりがちで、専用の加工しかできないケースが多くなります。

スポット溶接

電極で溶接部位を挟み込み、電流を流して接合します。ホチキスで数カ所を留めるように、点で接合するのが特徴です。

シーム溶接

ローラー状の電極を使い、スポット溶接と同様に電流を流しながら圧力をかけて接合します。連続した線で接合するのが特徴です。

ろう接による溶接

ろう接とは「ろう」とよばれる母材よりも融点の低い金属材料を接着剤のように使用して接合する方法です。他の溶接方法と異なり、母材を加熱する必要はありません。母材を痛めないことや、ひずみが発生しにくいこと、異素材同士の溶接にも適しているのがメリットです。一方で他の溶接方法に比べると溶接強度がやや劣ります。

ろう付け

ろう付けとはろう接の中でも融点が450℃以上のろうを使用する方法です。融点が450℃以下のろうを使用する場合には、はんだ付けとよばれます。ろう付けとはんだ付けを比較すると、ろう付けのほうが高い強度をもちます。またろう付けではガスバーナーを用いるのに対し、はんだ付けでははんだごてを使用します。

ロボット溶接

溶接は手作業だけでなくロボットによって行われるケースもあります。

スポット溶接やシーム溶接は元々ロボットによる溶接が主流でした。一方でアーク溶接やレーザー溶接は、手作業での溶接も多く行われてきた一方、特に近年ではロボットによる自動溶接の事例も増加しています。

特にアーク溶接では、協働ロボットを用いて、手でロボットをガイドしたり画像で溶接範囲を自動認識するなど、ティーチングが行いやすいロボットも増えています。

溶接記号、溶接の図示方法

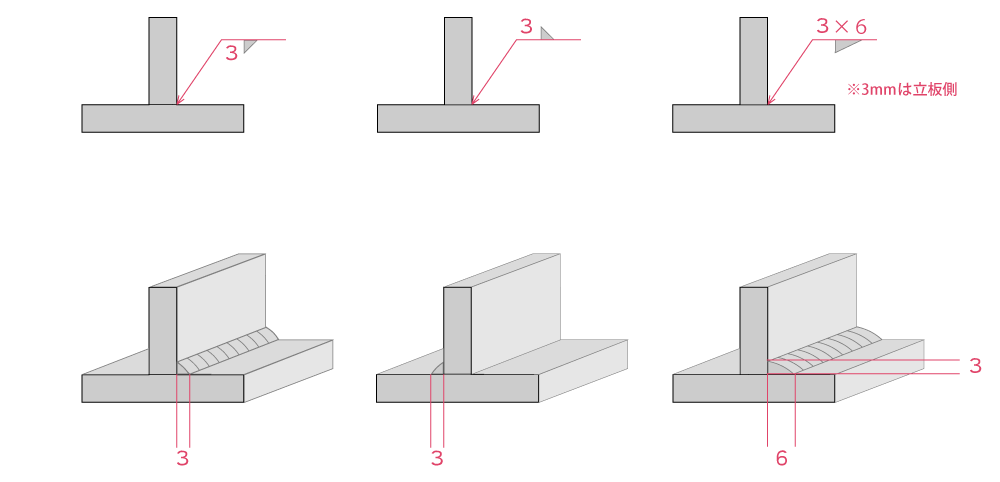

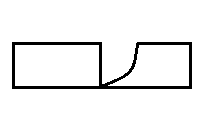

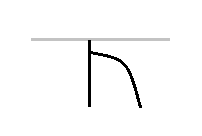

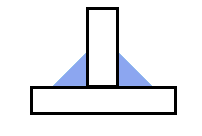

溶接記号を二次元図面で表記する際の基本の形は下記です。

溶接記号の図示方法

溶接記号の図示方法

基準線の上下に溶接記号を用いて溶接の種類を表記します。上記の例では、すみ肉溶接の記号が書かれています。

またこのとき、矢の向く部位に対して手前の溶接は基準線の下側に表記します。矢に対して反対側の溶接は基準線の上側に表記します。溶接の脚長を指定する場合には、溶接記号の左側に表記し、溶接の長さ方向の寸法指示は溶接記号の右側に表記します。

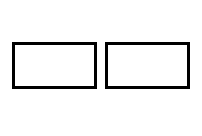

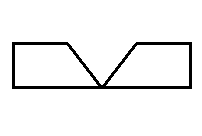

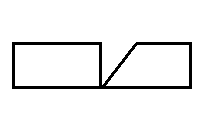

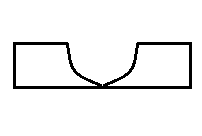

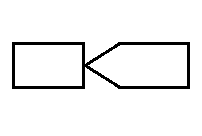

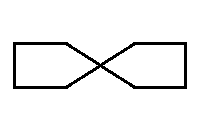

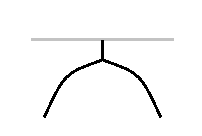

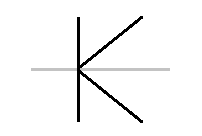

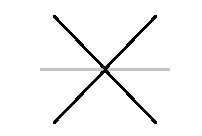

溶接記号には主に次のようなものがあります。詳しくはJIS Z 3021を参照してください。

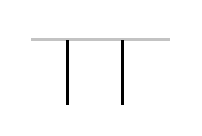

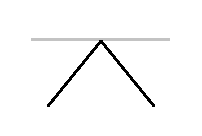

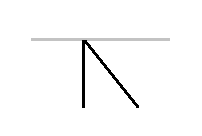

開先形状と基本記号の一覧

| 基本記号一覧 | I型開先 | V型開先 | レ型開先 | J型開先 |

|---|---|---|---|---|

| 開先形状 |  |

|

|

|

| 基本記号 |  |

|

|

|

| 基本記号一覧 | U型開先 | K型開先 | X型開先 | すみ肉溶接 |

|---|---|---|---|---|

| 開先形状 |  |

|

|

|

| 基本記号 |  |

|

|

|

開先形状と基本記号の一覧

材質ごとの溶接の特徴

溶接は金属材料ごとによって注意点が変わります。ここでは鉄やステンレス、アルミニウムの溶接の特徴を紹介します。

鉄

鉄の溶接では、鉄に混ぜられている化合物に注意が必要です。特に注意しなければならないのが炭素です。

炭素が多く含まれている鉄は溶接による急激な温度変化によって内部の結晶構造が変化してしまい、割れが発生したり粘り強さが失われてしまったりします。そのため鉄の溶接では、できるだけ低炭素鋼を選ぶといいでしょう。

SS材(一般構造用圧延鋼材)は鉄材の中でも比較的溶接に適している材料です。またSM材(溶接構造用圧延鋼材)は特に溶接向きに作られている材料ですので、溶接しやすい材料になります。

鉄の溶接にはTIG溶接や被覆アーク溶接が適しています。

ステンレス

一般的にステンレスは溶接がしにくい材料といわれています。なぜならステンレスは種類によって組成が大きく異なるため、それぞれの間で溶接時の特性が大きく異なるからです。

溶接に向いているステンレスは、オーステナイト系に分類されるSUS304やSUS316です。一方でフェライト系のSUS430やマルテンサイト系のSUS410は溶接にはあまり向きません。

アルミニウム

アルミニウムは溶接が比較的難しい素材の代表です。アルミニウムは金属としての融点はあまり高くありません。しかし空気中の酸素と結合して融点の高い酸化皮膜を形成してしまいます。そのため表面の薄い酸化皮膜を溶かそうとすると、先に中のアルミが溶けすぎてしまい、母材ごと溶け落ちてしまう可能性があります。

またアルミニウムは熱伝導率がとても高く、溶接時の熱が部材全体に広がってしまいます。そのため溶接部位の温度が上がりにくくなる上に、部材がゆがみやすくなります。

アルミニウムの溶接の際には、溶接部を効率よく加熱し、素早く溶接を行う必要があります。アルミニウムの溶接にはTIG溶接が向いています。

設計における溶接の注意点

設計時に溶接を指定する際に注意すべき点には次のようなものがあります。

溶接部に他の部品を突き当てることは避ける

溶接では肉が盛り上がるケースがほとんどです。盛り上がり量を指示したり、盛り上がった部分を削ったりすることもできますが、特に手作業の溶接では、溶接部位の肉の量にはバラツキも発生します。

そのため溶接部に別部品がピッタリと接触するような設計は、できるだけ避けたほうが無難です。相手部品に逃がしをつけるなど、工夫しましょう。

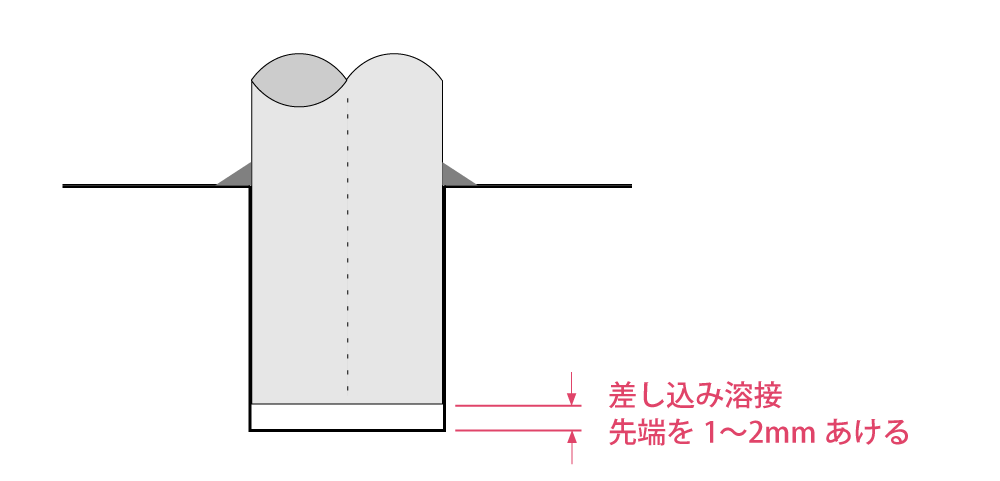

どん突き溶接に注意する

パイプや円柱を穴に差し込んで溶接する際には、パイプや円柱の先端を穴の底に突き当てないようにします。

溶接時の熱によってパイプや円柱が膨張し、溶接部に応力がかかるのを防ぐためです。

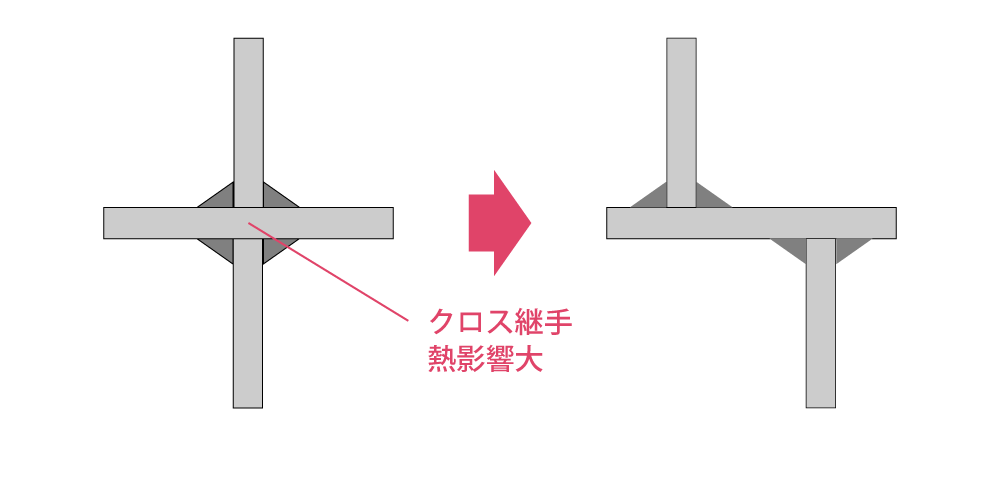

溶接線の重なりを避ける

溶接線が重なったり、部材の表裏で溶接が重なったりすると、溶接時の熱影響が蓄積しやすく、ひずみの原因になります。

溶接線や溶接部は重ならないように注意しましょう。

まとめ

溶接は金属を接合する方法の一種で、金属部品に熱や圧力を加えて溶かし、その後冷却して固体の状態に戻すことで、接合します。接合部の金属同士が分子的に結びつくため、接合部が非常に強力なのが特徴です。

溶接には、融接、圧接、ろう接の3種類があります。板金加工で多く使われる溶接は、融接ではアーク溶接、レーザー溶接、ガス溶接があります。圧接ではスポット溶接やシーム溶接、ろう接ではろう付けが多く行われます。

溶接の図面表記はJIS Z 3021に定められています。

鉄を溶接する際には、含有される炭素量に注意が必要です。溶接に向いているステンレスはSUS304やSUS316などのオーステナイト系です。一方でアルミニウムは溶接にはあまり向いていません。

meviyでも板金溶接加工サービスを実施しています。溶接箇所の自動認識機能により、3Dデータだけで簡単に溶接品の自動見積もりと発注が行え、最短6日目出荷でお届けします。