前回より、「3D CAD推進プロジェクトのすすめ」について説明しています。

今回は「As-IsとTo-Be」のお話をします。

目次

As-IsとTo-Beって何?

|

開発・設計・製造業務、さらには営業や保守などで、現状上手くいっていないことはないでしょうか。

例えば、2D CADを使っているけど(3D CADも使っているけど)・・・

≪品質≫

・機械部品同士の干渉が起こる

・剛性不足や過剛性になる

・省スペース化が図れない

・デザインレビューで問題の見落としがある

≪コスト≫

・コストダウンができない

・設計起因での失敗コストが生じる

≪納期≫

・部品調達に時間がかかる

・納期短縮が図れない

これらは「問題」で、結果的に「こうなっている」ということが現象としてあらわれているものです。これらに気づいていないことはないはずですが、対策ができていないことも多いでしょう。解決できていないのであれば、きっとそれは問題を何とかしようとしているだけで、問題の先の原因と課題が抽出されていないからです。

例えばこんな話があります。

<CASE-1>

受注案件では、営業部門がお客様より要求仕様を受けて社内の設計部門に伝え、仕様構想見積もりを行うのですが・・・「仕様構想見積もりに要求仕様漏れが生じたまま受注になってしまった」

結果、利益の縮小が生じた。

<CASE-2>

開発設計製造過程では、デザインレビューが行われることや、設計者同士や設計-製造部門との会話によってその不具合を回避しているはずなのですが、それでも「設計不具合や製造上の不具合が生じてしまった」

結果、対策のための追加工数が生じてしまい、納期遅延や利益の縮小が生じた。

CASE1・CASE2共に、この原因が「コミュニケーション不足」であり、その対策が「コミュニケーション不足を解消する」とするのであれば大間違いです。コミュニケーションが不足するにいたった原因とその課題があるわけです。

- 情報が理解できていたのか

- 情報伝達のルートに問題がなかったのか

- 情報が正しく更新されていたのか

- 業務フローは正しく機能していたのか

このあたりに真の原因があって、「なぜ」と「そうでなかったなら、どうするのか、どうするべきなのか」という課題を抽出しなければなりません。上手くできている企業はこれができているのです。

2D CAD、または3D CADであっても、上手くいっていないことがあって、「3D CADを使って ものづくり は楽しく!」で解決するための手段として、理想を求めるためには、「今、3Dで何ができるようになったのか」を理解することも重要です。

今、3Dで何ができるのか

3Dで何ができるのか。私が注目する最近の技術・ソリューションについてお話します。

1.図面レス加工

製図台による手描き図面も、2D CAD運用でも、また3D CADを運用するようになっても、部品を調達するために、組み立て図(アセンブリ)から部品図(パーツ)を作製する必要があります。設計者の意図を伝えるにしても、この加工用の翻訳作業を行う必要はあるのでしょうか。

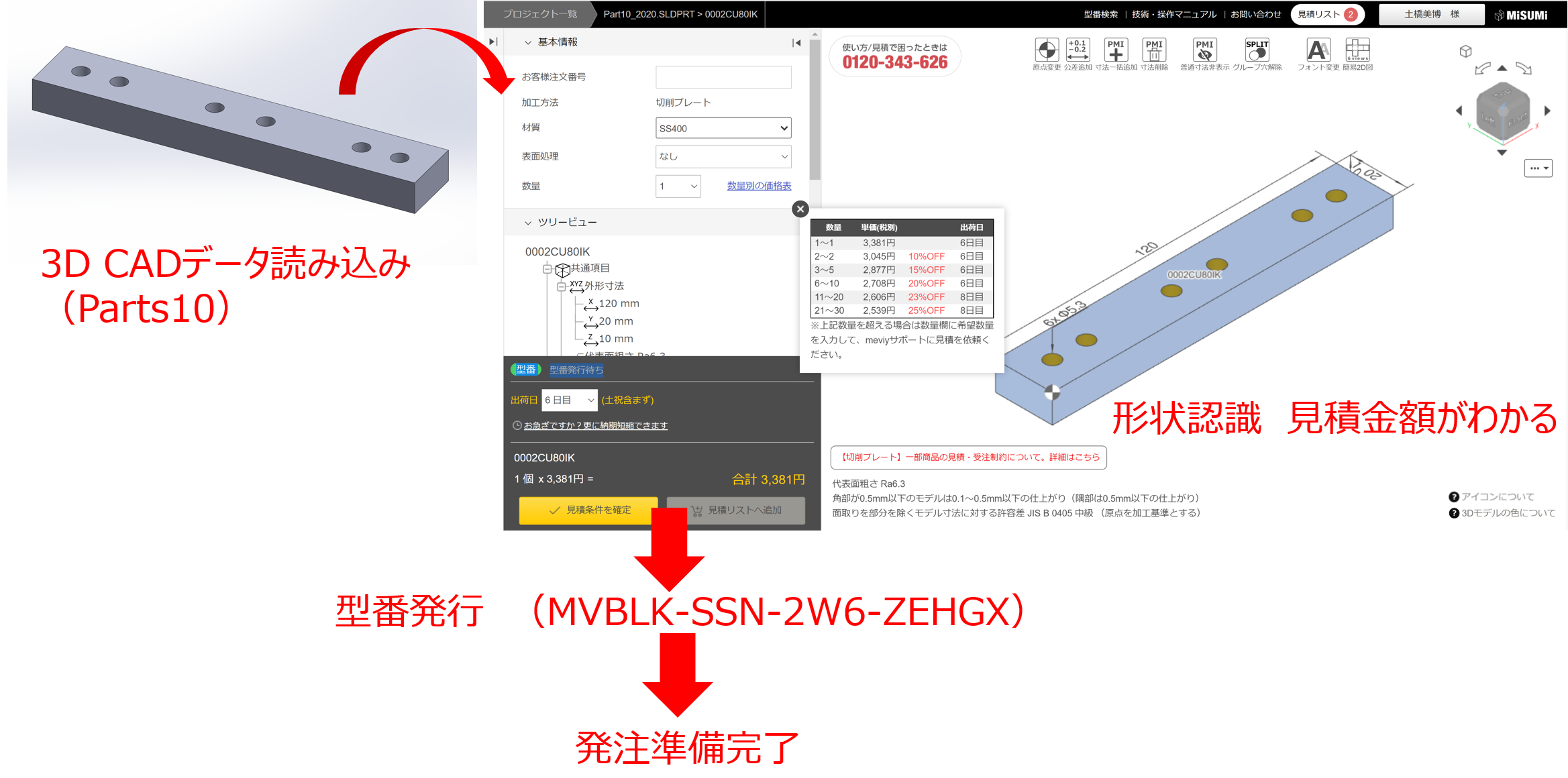

こんなことを私が言い始めたのは今から約15年前です。当時は3D CADデータからCAMで加工することにより図面レスで加工することしか考えていませんでしたが、今ではミスミのmeviyがあります。3Dデータをブラウザベースで、ソリッドワークスデータを読み込むだけで、形状データの読み取り、部品購入価格・納期の確認、そして図面レスで注文を行うための型番発行ができます。

これまでの部品図作成を当たり前のように行ってきた業務フローが変わるこの仕組みは「仕事のやり方を変える=(製造業の)DX」です。図面レス、調達方法、いつでもどこでも同じ部品を同じ型番で購入できる加工部品から購入部品化のように、仕事のやり方を変えることが、これにかかる時間を削減できる=コストダウンにつながります。

切削プレート、板金部品とその範囲は限定的ですが、meviyの対応範囲が広がることを期待します。

※特注部品に関してはミスミ図面特注サービスにより2D図面を使用した対応が行われています。

図1 図面レス発注 meviyの流れ

2.シミュレーション

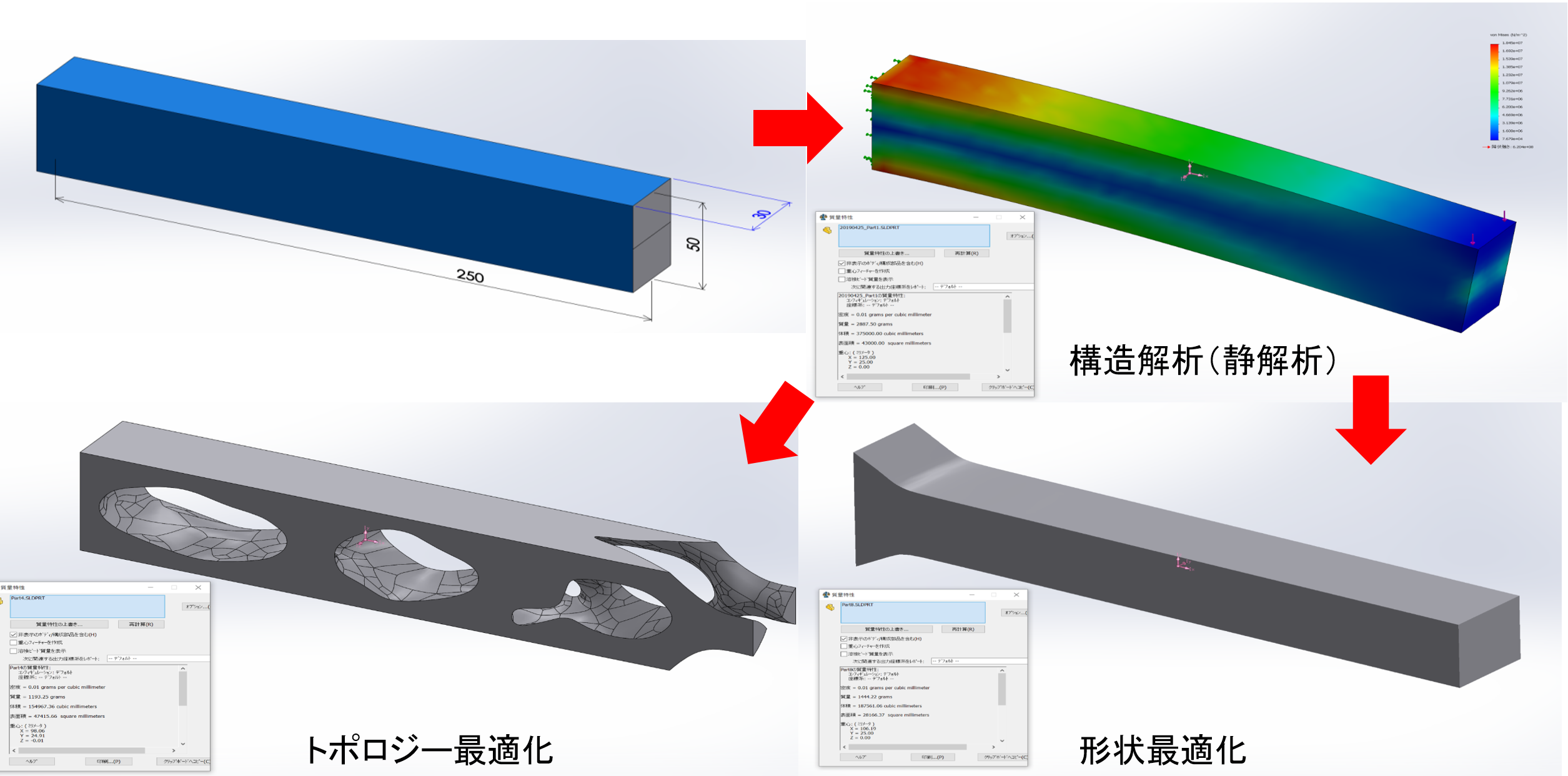

CAEといわれる構造解析はこれまで行われてきていますが、ここ数年では、トポロジー最適化という解析手法が利用されるようになりました。さらに、形状最適化といわれる手法も普及しています。

- トポロジー最適化

- 位相形体は変化します

- 要素数は変化します

- 形状最適化(ノンパラメトリック形状最適化)

- 有限要素メッシュを移動させます

- 位相形体(トポロジー)は変化しません

- 要素数は変化しません

少し難しい内容なので、下図のように簡単な例で説明します。

この図では合金鋼製の片持ち梁の先端に荷重を設定し、構造解析を行った後に、質量の削減に目標値を設定し、効率よく剛性を維持した形状を求めることを行っています。

図2 片持ち梁の解析

これまでの解析では、解析結果を見ることや、設計パラメータを変更することによる最適化のみ可能でした。

トポロジー最適化では、外力によって内部に力が生じていない部分、つまり応力が生じていない部分を元の形状に対して穴をあけていくように、場合によっては内部に空間が生じることもありながら、削除しています。また、形状最適化ではある一定の制限の中で、元の形状から変形しながら、効率よく剛性の高い形状を求めています。軽量化、アディティブマニュファクチャリングを行う上では重要性があるものと考えます。

トポロジー最適化・形状最適化の解析結果から得られた形状を初めから設計することはできないので、設計案を作るということでも効果的だと考えます。

3.可視化 3DViewer/仮想検証(VR・AR・XR)

可視化というと、これまでは3D CADデータを3D ビュワーデータ化して、設計部門以外の人が3D CADデータを見ることができることが、いわれてきています。ビュワー化により、デザインレビューの精度が上がっただけではなく、実機完成を待たずに、設計終了時点で取り扱い説明書や組立作業指示書などの帳票の図を作成できるようになったばかりか、制御と3D ビュワーデータとの連携によって、装置のソフトウェアの検証もできるようになりました。

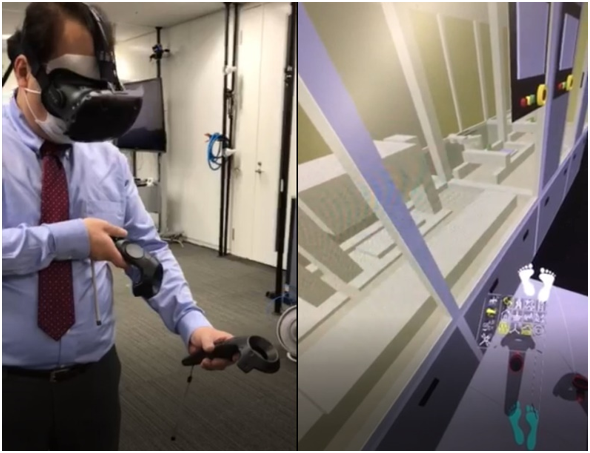

この可視化技術は、これまではディスプレイ上で見ることが一般的でしたが、数年前からのVR技術の普及によって、より没入感のある可視化の普及が始まり、機器の低価格化により少ない設備投資であってもこれを行うことができるようなってきました。私も数年前からこの技術に着目し、評価を行っています。

平面のディスプレイ3D CAD画面や3Dビュワーデータは、”2Dに比べればはるかに立体の認識性は高い”ものの、ディスプレイ上で見る形状は平面的な3Dでした。しかし、VRのヘッドセットを利用したもので見ると、3D形状認識性は非常に高く、没入感があります。

この利用用途は広く、デザインレビュー(設計審査)、組み立て性の確認、営業向け資料としての運用も可能です。最近では、工場をスキャニングすることでデジタル化を行い、開発設計途中の装置であっても、このデジタル化された空間上に”あたかも実際に装置がある”ような、確認もできるようになりました。

没入感とは、他のことが気にならなくなるほど、ある対象や状況に意識を集中している感覚のこと。3Dでいえば、本当に3D空間に入ってしまっているような感覚のことをいいます。

VRを使用した動作する装置の検証(協力 キャノンITソリューションズ株式会社)

今できる技術を知ること

ここまでお話した話は一見、「ツールがすごい」みたいに感じられるかもしれませんが、一番初めにお話した「こんなことが上手くいっていない、困っている」という問題を「解決できるかもしれない」と感じることはできないでしょうか。

理想を知る、現実を知る、今できる技術を知る。

2022年、まずは知ることから「3D CADを使って ものづくり は楽しく!」を始めましょう。

次回も3D CAD運用技術のお話を考えながら、プロジェクトのお話を続けます。

前の記事

次の記事