「表面を平らに整えたい」「表面に鏡のような光沢を出したい」といった目的で施されるのが、研磨加工です。製品の外観を向上させたり、摺動性をよくするなどさまざまな種類があり、状況に応じて適切な方法を選択することが重要です。

今回は、研磨加工の概要や種類、研削加工との違い、作業手順などを解説します。

目次

研磨加工(けんまかこう)とは?

研磨加工とは表面処理の一種であり、工作物の表面をみがいてなめらかにする加工方法です。

研磨加工では通常、砥粒(とりゅう)とよばれる微細な硬い粒子を使用して、工作物表面の凹凸や異物を少しずつ削ります。この場合、遊離した状態の砥粒を使用するケースと、砥粒を結合剤で固めた砥石を使用するケースがあります。また、砥粒ではなく電気分解を活用して表面を少しずつ溶かす方法等もあります。

研磨加工の特徴は、加工精度の高さです。研磨加工はマイクロメートル単位で加工量を調整できるため、精度が求められる部品の加工に適しています。表面加工の最終工程として施されるケースも多くあります。

研磨加工を施せば、工作物表面が光沢のある状態に仕上がります。そのため、金属の内側を鏡面加工したり、美観が求められる機械部品を加工したりする際には用いられます。さらには、研磨により工作物表面のサビや変色、汚れも防止できます。

加工の対象は、金属だけではありません。ガラスやプラスチックなども金属と同様に加工できます。研磨加工は、非常に汎用性の高い加工方法だといえるでしょう。

研削加工(けんさくかこう)との違い

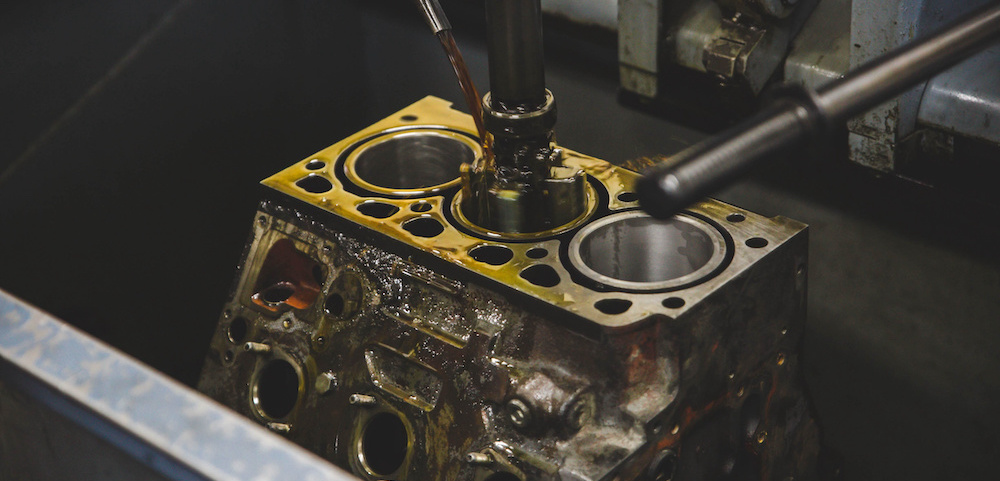

研削加工も研磨加工と同じく、工作物の表面を少しずつ除去する方法です。研削加工では、高速回転させた砥石を工作物に押し当てて工作物の表面を削ります。

研磨加工と研削加工はどちらも砥粒を「刃物」として使用する加工方法ですが、加工精度を決める因子が異なります。研磨加工は、工具(砥石や遊離砥粒)を一定の圧力で工作物に押し当てることで面の品質や面粗度を調整する「圧力」制御方式の加工方法です。一方で研削加工は、切り込みを与えた工具(砥石)の回転数などにより加工精度を調整する「運動」制御方式の加工方法です。また、研磨加工は「みがいて整える(なめらかにする)」意味合いが強く、研削加工は「削って形を変化させる」意味合いが強い点も特徴です。

研磨加工のおもな種類

研磨加工にはさまざまな種類があります。工作物の材質や形状、必要な品質などに応じて、適切な方法を選択しましょう。

砥石研磨

砥石研磨は、砥石を使用して工作物表面をみがく方法です。高速回転させた砥石に工作物を当ててみがく方法(研削加工と同様の工具を使用する方法)と、砥石を固定しておいて工作物を動かす方法(包丁を研ぐ場合など)があります。

砥石研磨では、砥石表面から出た砥粒が「刃物」として働いて工作物表面を削ります。工作物を削る過程で砥粒が摩耗、脱落しても砥石内部から次の砥粒が出てくる(自生作用)ため、砥石の切れ味は常に保たれます。

金型の仕上げなどに使用されています

ラッピング研磨

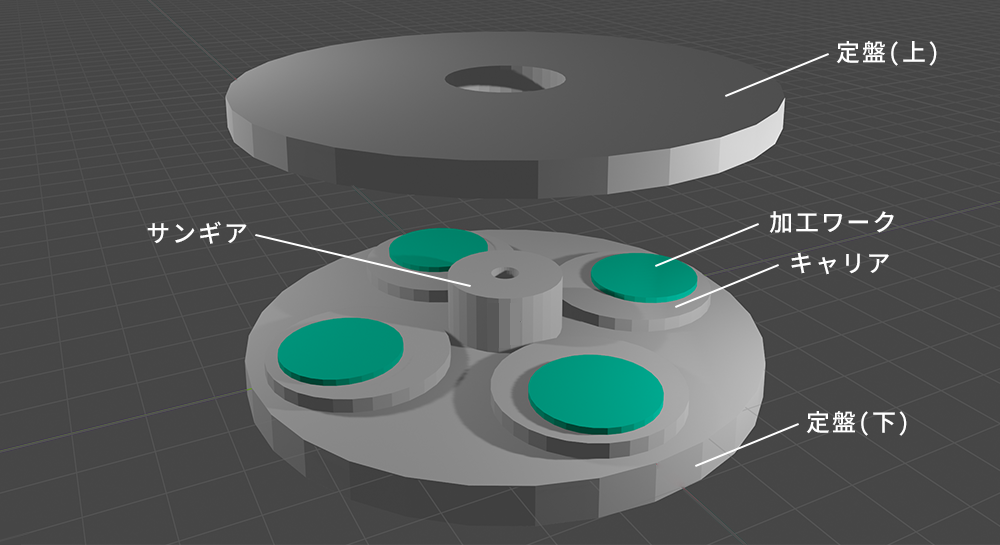

ラップ盤とよばれる円盤状の台で工作物を上下から挟み込み、ラップ剤(砥粒に少量の潤滑油を混ぜたもの)を介してラップ盤と工作物を擦り合わせる方法です。ラッピング研磨は平滑化効果が高く、鏡面のような仕上がりを実現できます。

ラッピング研磨には、ラップ剤とラップ液(石油など)を混ぜたものを流し込みながら低圧で加工する乾式法と、ラップ盤にラップ剤をすり込んでおいて高圧で加工する乾式法があります。乾式法は加工量が大きく、表面は無光沢に仕上がります。一方、乾式法は加工量が少なく、光沢のある鏡面を実現できます。

バフ研磨

フェルトなどの柔らかい素材でつくられた「バフ」に研磨剤を付着させ、バフを回転させながら工作物に押し当てて工作物を加工する方法です。

バフ研磨は多くの場合、研磨加工の最終工程で使用されます。

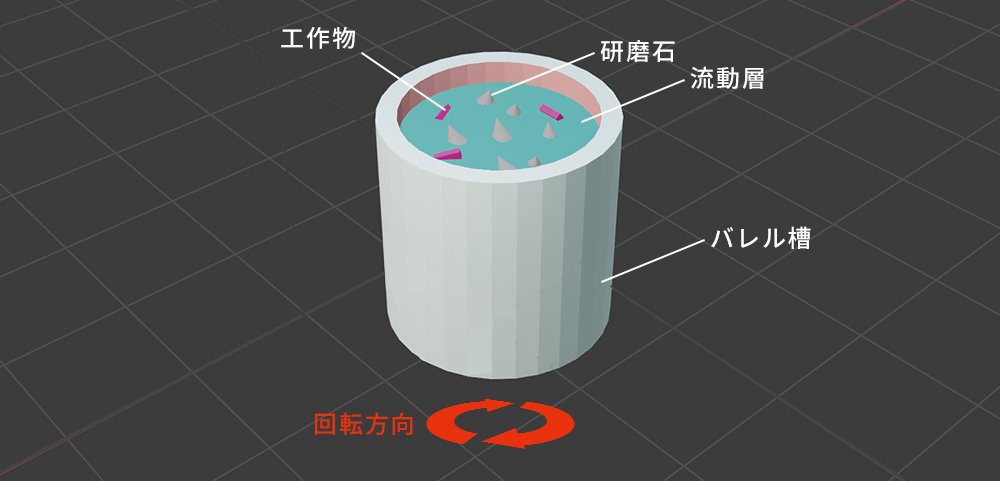

バレル研磨

たる状の容器に工作物、研磨剤、水などを入れて容器を回転、振動させ、工作物表面を研磨する方法です。バリ取りや面取りなどでも活用されます。

バレル研磨の研磨品質は他の方法に劣ります。しかし、バレル研磨には「一度に大量の工作物を加工できる」「全ての工作物をムラなく均一に仕上げられる」といった利点もあります。

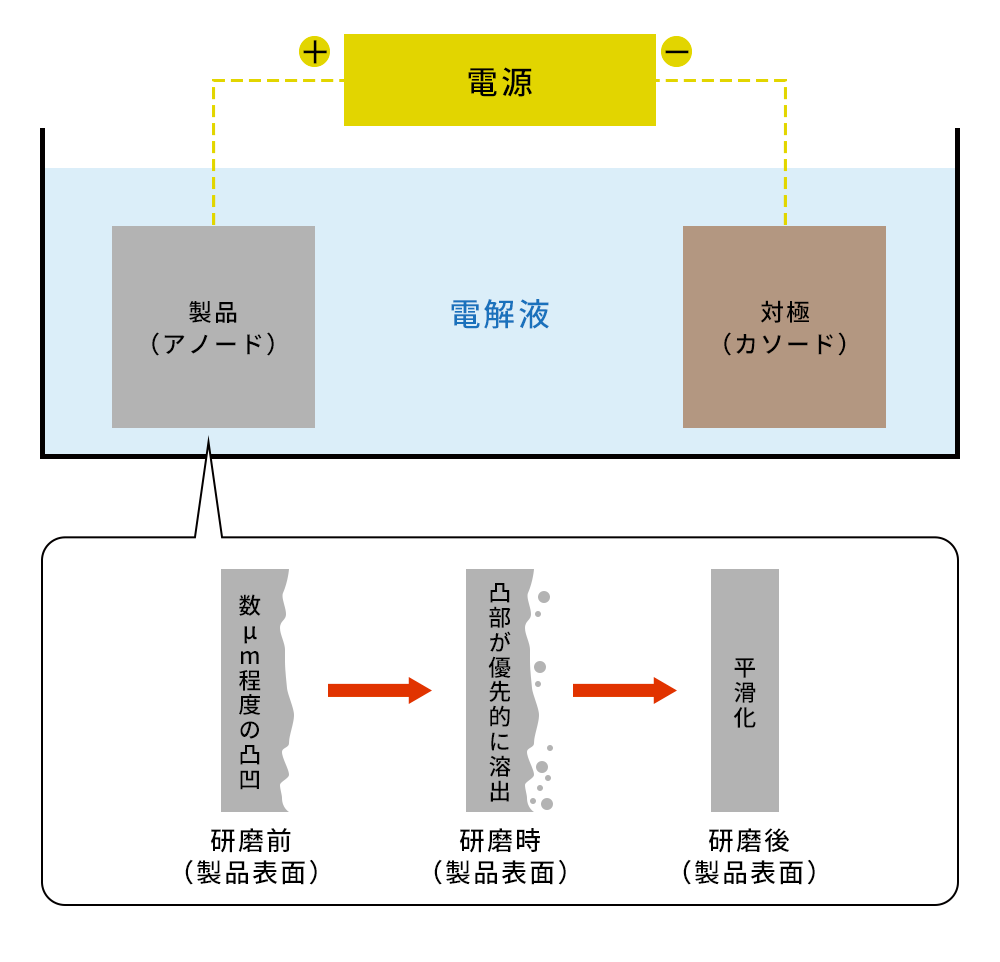

電解研磨

電解研磨は、今回紹介する研磨方法の中で唯一、砥粒を使用しない方法です。工作物を電解液に浸して電流を流す(電気分解する)ことで、工作物表面を溶かしてなめらかにします。

電解研磨は加工精度が高く、細かな凹凸も除去可能です。さらに、他の方法では研磨できないような狭い箇所も加工できます。砥粒を使用しないため表面に傷がつかず、汚れや菌が付着しにくい点もメリットです。

一方で、「ステンレスやアルミなど一部の金属にしか適用できない」「コストが高い」というデメリットもあります。

研磨加工の手順

研磨加工は、大きく以下4つの工程に分けられます。工程が進むごとに、より細かい砥粒を使用します。機械による自動研磨も多くありますが、金型の仕上げなどでは今も手作業による研磨が行われています。そこで、ここでは手作業での研磨加工の手順を紹介します。

下地

下地は、粗い砥粒を使用して工作物表面の大きな凹凸や異物を除去する工程です。工作物の最終寸法はあまり気にせず、大まかに削ります。とはいえ、粗すぎる砥粒を使用すると工作物表面に深い傷が入り、最終工程である鏡面仕上げに到達するまでに時間がかかってしまいます。工作物の種類などに応じて適切な粒度の砥粒を選択しましょう。

ならし

下地が完了しても、まだ工作物表面はザラザラしています。この表面をさらにみがいて平らにする工程が「ならし」です。ならし工程では、下地工程よりも細かい砥粒を使用して工作物の表面全体を均等にみがきます。

ならし工程は、最終的な仕上がりに大きく影響する重要な工程です。均等にみがけているかを十分に意識しつつ、慎重に行いましょう。

つや出し

ならし工程が完了した時点で、工作物表面は平らになっています。次のつや出し工程では、ならし工程よりも細かい砥粒を使用して工作物表面をみがき、表面の汚れを除去して光沢を出します。

つや出し工程では一般に、紙や布の研磨材ではなくコンパウンドなどの液体研磨剤を使用します。コンパウンドは広範囲に塗り広げるとすぐに乾燥してしまうため、少量ずつ使用して部分的に研磨していきましょう。

鏡面仕上げ

鏡面仕上げは、工作物表面をみがき上げて鏡のような状態にする工程です。使用する砥粒の粒度を少しずつ小さくすれば、仕上がりを細かく調整できます。つや出し工程と同様に、液体研磨剤を使用するケースがほとんどです。

鏡面仕上げには、使用後の傷が目立つというデメリットがあります。そのため、ヘアライン加工やエンボス仕上げなどを施し、模様としての凹凸をつけるケースもあります。

まとめ

研磨加工は、砥粒や化学反応を使用して工作物表面を少しずつ削り取り、なめらかな鏡面に仕上げる加工方法です。研磨加工の工程は大きく4つに分けられ、工程が進むごとにより細かい砥粒を使用します。使用時の傷を目立たなくするため、ヘアライン加工などを施してわざと凹凸をつけるケースもあります。