フライス盤加工する板物の図面の問題と改善点

前回は旋盤で加工する丸物の図面を使って、その図面の悪さと改善点をビフォー・アフター形式で解説しました。

今回は、フライス盤で加工する板物の部品図に着目して解説します。フライス盤の特徴や加工の手順などを知り、ガイド爪の図面を例に図面として悪い例と良い例を知りましょう。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)フライス盤加工の特徴

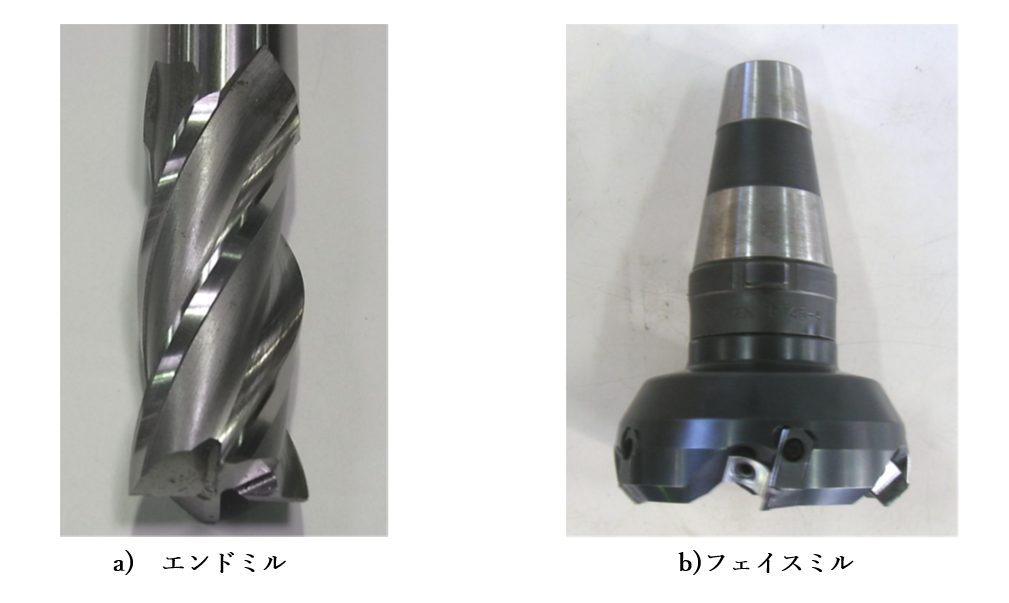

フライス盤とは、固定した材料に対して高速で回転する主軸に「エンドミル」や「フェイスミル」などの刃物を取り付けて板物を切削する工作機械を指します(図2-1)。

図2-1 フライス盤に使用する代表的な刃物

| a) エンドミル :ドリルとは違って側面の刃で切削し、軸に直交する方向に穴を削り広げる、端面を平滑に仕上げる際に用いられる。 b) フェイスミル :正面フライスとも呼ぶ。回転軸の外周に刃物が付いた切削工具で、平面加工、側面加工、段加工などに使われる。 |

フライス盤は次の2つに大別されます。

汎用フライス盤

加工者が手作業でハンドルなどを操作して刃物を移動して加工する工作機械を、汎用フライス盤と呼びます。試作品や少量生産部品で、かつ単純形状の加工に適します(図2-2)。

一般的に「フライス加工」といえば、汎用フライス盤もNCフライス盤も、刃物が上からアクセスする立型フライス盤が一般的です。ちなみに刃物が横からアクセスするものを横型フライス盤と呼びます。

図2-2 汎用立型フライス盤の外観

NC(Numerical Control:数値制御)フライス盤

加工者が入力したデータに基づいて、自動で刃物が動いて加工する工作機械をNCフライス盤と呼びます。大量生産部品や曲面が存在するような複雑形状の加工に適します。自動で工具交換が行える工作機をマシニングセンタと呼びます(図2-3)。

図2-3 NCフライス盤(マシニングセンタ)の外観

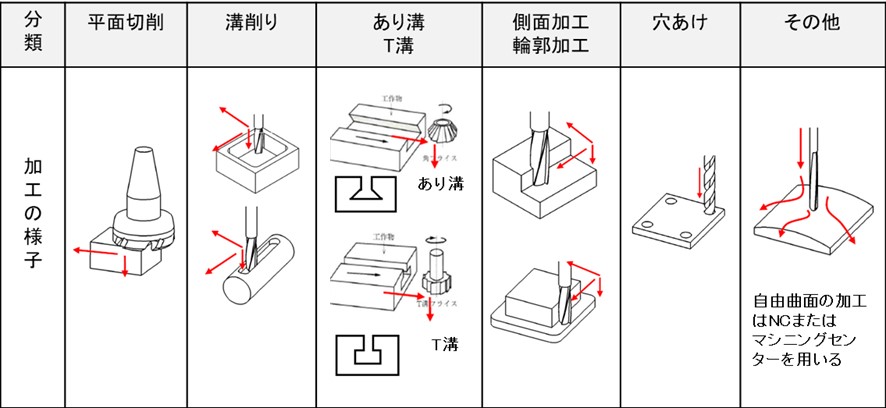

フライス盤ができる加工形状の種類としては、平面切削、溝削り、あり溝やT溝、側面加工、穴あけ、曲面加工などがあります(表2-1)。

表2-1 フライス盤加工の種類

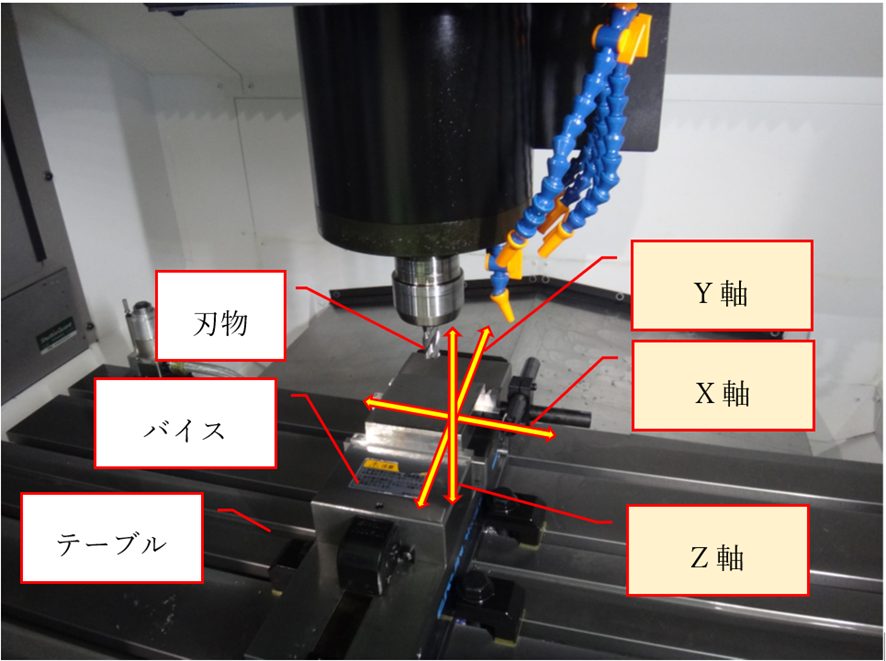

立型フライス盤加工の特徴は、加工作業者から見て下側にあるバイスで材料を掴み、刃物が上方にあることです。刃物は定位置で回転するだけで、テーブルあるいはバイスに固定された材料がXYZ軸方向に移動して刃物に当たり削られます。テーブルの左右移動がX軸、前後移動がY軸、上下移動がZ軸となります(図2-4)。

図2-4 立型フライス盤の構造

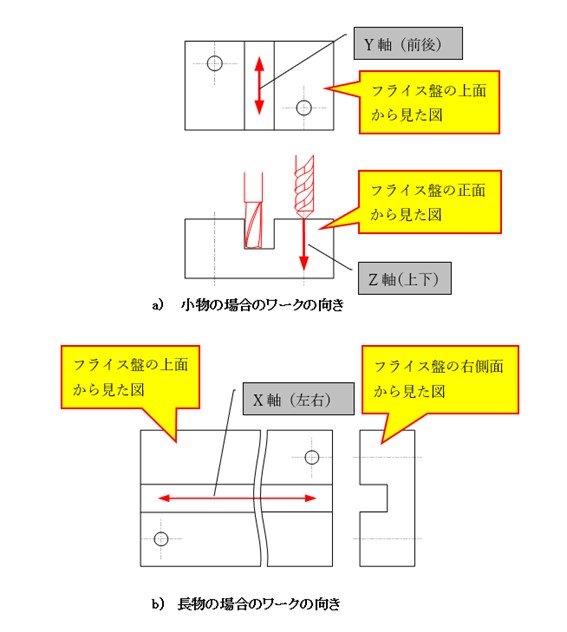

ワークが小物の場合 、刃物が上にあるため加工面が上に向いている方が加工しやすくなります。ワークが長物の場合、テーブルの移動方向が切削方向なので、それに合わせた向きに投影図を配置すると加工しやすい図面となります。(図2-5)。

図2-5 板物で推奨される投影図の向きの違い

2)参考とする板物図面のビフォー・アフター(ガイド爪の例)

本来であれば、組立図からその部品の機能(基準となる取付面や関連する寸法など)を見極めて、投影図や寸法などを記入しなければいけませんが、今回のシリーズで使用する部品図は組立図のない単品図しか所有していません。そのため筆者の経験からその機能を想像ながら解説します。ご了承ください。

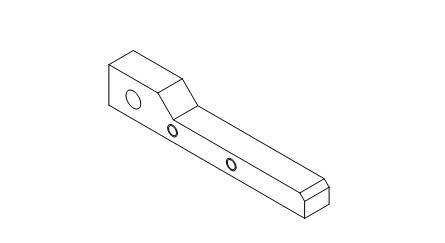

今回事例として取り上げる図面は、段差のあるブロック状の板物に穴とねじが加工された「ガイド爪」という名称の部品になります(図2-6)。

図2-6 ガイド爪の3Dモデル

ガイド爪のビフォー図面

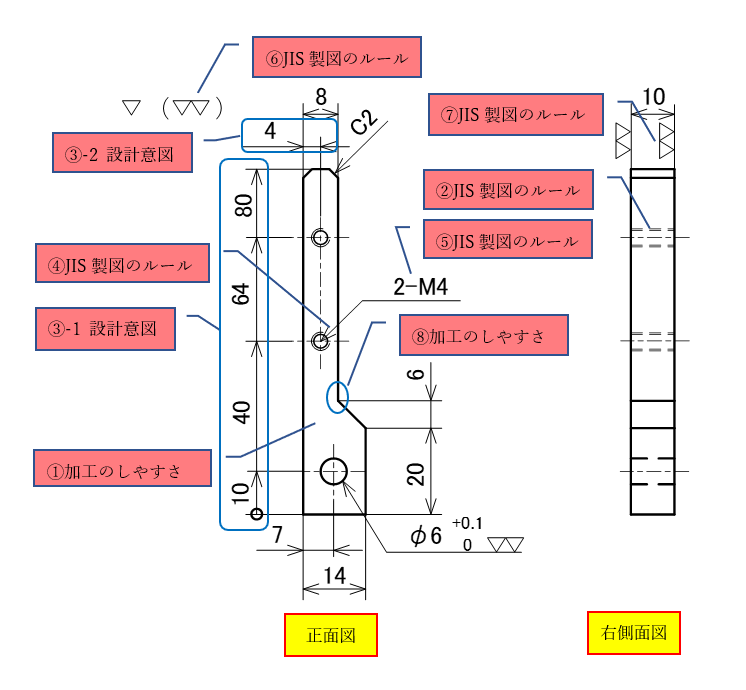

まず現状のガイド爪の図面の問題点を、事実として列記していきます。

なお、解説の前提条件として下図における左側の図を正面図、右側の図を右側面図と呼びます(図2-7)。

図2-7 ガイド爪のビフォー図面

① 投影図の向き(加工のしやすさ)

正面図において部品が縦向きに配置されています。この向きのままでフライス盤のバイスに固定しても段差や穴などを加工する際の取付姿勢として不適切であることがわかります。

② かくれ線の表記(JIS製図のルール)

正面図に見えるM4のねじ穴やφ6穴は、止まり穴でなく貫通していることが寸法表記から認識できます。加えて、右側面図にねじ穴と丸穴のかくれ線を記入すると図が煩雑になるだけです。

③ 設計意図を表す寸法配列(設計意図)

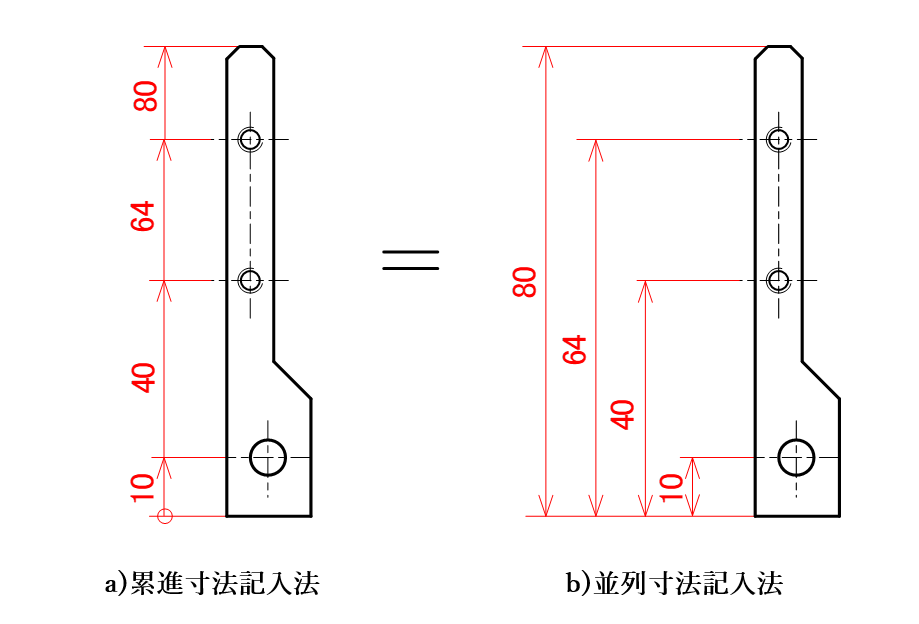

正面図の最下部に寸法の起点記号(〇印)があることから、累進寸法記入法で記入されていることがわかります。累進寸法記入法は並列寸法記入法と同じ意味を持ち、寸法線記入の占有領域を省スペース化したものです。

累進寸法記入法を推奨する企業も存在しますが、常用すると設計意図を表現する寸法配列にならなくなってしまうので注意が必要です。

ビフォー図面の寸法配列では、すべての寸法が端面基準で指示されていいます。

2つのねじ穴間の距離(64-40=24)や、丸穴とねじの位置(40-10=30)が機能的に関連すると思われるため、これらの寸法をダイレクトに指示する方がよいと考えます(図2-8)。

図2-8 累進寸法記入法と並列寸法記入法

④ 引き出し線の引き出す位置(JIS製図のルール)

正面図のねじが丸く見える方向から見た図において、寸法の引き出し線がねじの中心点から引き出されており、寸法指示として誤りとなります。

⑤ 同一形状の個数表記(JIS製図のルール)

投影図に見えるねじ穴や丸穴、角穴などは個数表記します。正面図に示されている寸法指示で個数に続けて記入する記号の「―(ハイフン)」は旧JIS製図のルールです。

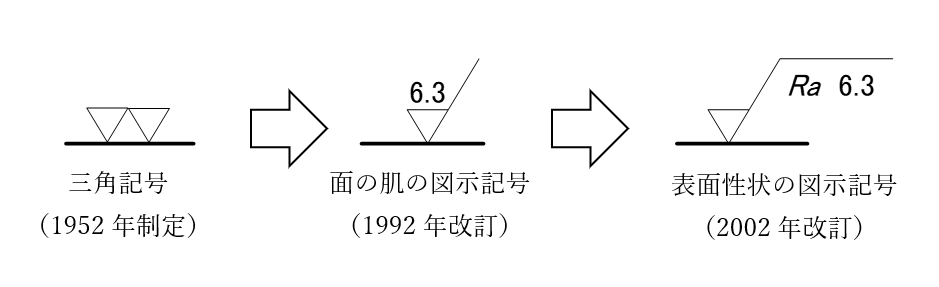

⑥ 粗さ記号(JIS製図のルール)

未だに“三角記号”と呼ばれる古い粗さ記号を使用している企業も多く存在しますが、これは2世代前の記号になります。粗さ記号は、下記のように何度か更新されており、2002からは「表面性状の図示記号」を使います(図2-9)。

図2-9 粗さ記号の変遷

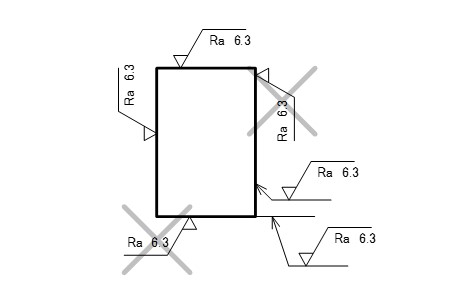

⑦ 粗さ記号の向き(JIS製図のルール)

粗さ記号の三角エッジ部が切削加工面の内側から外に向かって当てられています。三角エッジ部は刃物の形状を模式化したものですので、加工表面に向けて当てる必要があります(図2-10)。

図2-10 刃物の例(旋盤に使用するチップ)

⑧ 段差部の隅部の形状(加工のしやすさ)

正面図の段差の隅部が丸みのないエッジで描かれています。エッジ形状は寸法指示がないので、加工者は投影図のとおりエッジになるよう加工しようとします。そうすると加工の手順に制約が出て「加工しづらい」や「段取り時間がかかってコスト高になる」という問題につながる可能性があります。

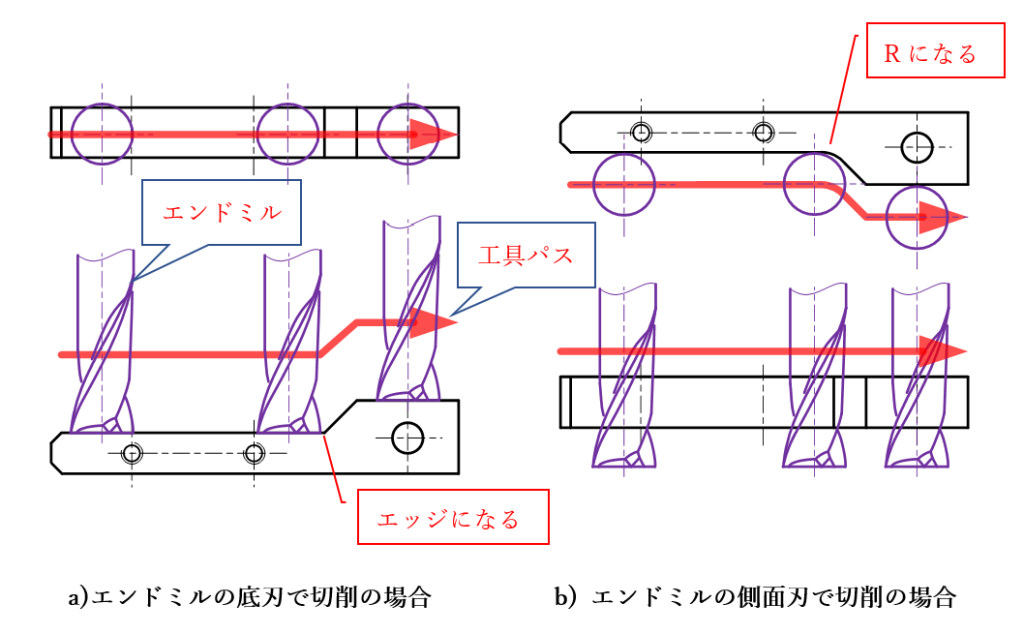

ここで加工の流れを考えてみましょう。段差部の面は、底刃がフラットなスクエアエンドミルという刃物で切削すると想定されます。段差部を切削加工する場合のエンドミルの工具パス(工具が動く道筋:赤矢印で図示)を考えると、次の2通りのパスが考えられます(図2-11)。

図2-11 エンドミルを使った加工例

| a)エンドミルの底刃で切削(Z軸方向の上側に段差部を向けた場合) →段差の隅部はエッジになる b)エンドミルの側面刃で切削(Y軸方向の手前側に段差部を向けた場合) →段差の隅部はエンドミル径の丸み(刃物Rという)がつく |

ガイド爪の形状から想像するに、段差の隅部にRがついても機能上は問題ないと思われます。

加工者によってどちらが加工しやすいなど判断が分かれると思いますので、図面としてはどちらの加工でも対応できるように冗長性(余裕があること)をもたせることも検討すべきです。

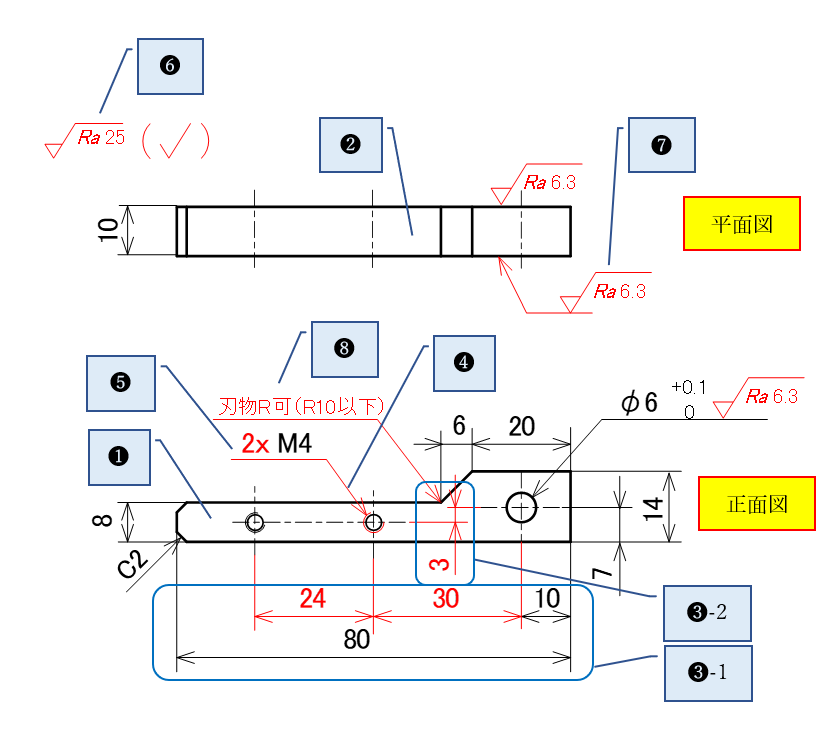

ガイド爪のアフター図面

次にビフォー図面で指摘した問題点を改善した図面例を確認しましょう。

なお解説の前提条件として、下図における下側の図を正面図、上側の図を平面図と呼びます(図2-12)。

図2-12 ガイド爪のアフター図面

❶ 投影図の向き

フライス盤で加工しやすい向きとして、投影図を横長で、かつ段差部を上に向けるよう変更しました。

❷ かくれ線の表記

丸穴とねじ穴の寸法表記から深さの指示がないことから丸穴とねじ穴が貫通していることがわかるので、図の見やすさを優先して、かくれ線を省略しました。

❸ 設計意図を表す寸法配列

累進寸法記入をやめ、機能的に関連すると想定される寸法(丸穴とねじ穴の位置、ねじ穴同士のピッチ)を直接指示するように寸法配列を変更しました。

❹ 引き出し線の引き出す位置

ねじの外周円から矢を引き出すように修正しました。

❺ 同一形状の個数表記

個数表記をJIS製図のルールに従い「x(かける、またはスモールエックス)」を使用するよう修正しました。

❻ 表面の粗さ記号

2002年に改正された現行のJIS製図に従った表面粗さ記号に修正しました。

❼ 粗さ記号の向き

新旧の粗さ記号にかかわらず、三角エッジは切削加工面に当てます。なお、現在の粗さ記号は図面を見る向きに対して真正面と右辺から見たときの正面(左回り)までの範囲しか回転して使うことができません。したがってそれ以外の面に対しては引き出し線を使って指示します(図2-13)。

図2-13 粗さ記号の回転できる向き

❽ 段差部の隅の形状

投影図では段差の隅部をエッジで示しつつ、注記を追加して隅部に丸みが付いてもよいことを指示することで、加工しやすい工程を選択できるようにしました。

3)まとめ

今回は、フライス盤加工の特徴と、加工する板物の図面で見られる問題と改善点を、ガイド爪の図面を例に紹介しました。新旧のJIS製図の記号の使い方や、刃物が当たる方向や工具パスを考慮すると良い図面になることも知りました。

加工方法がイメージできると様々な向きで加工できるのに、設計形状がそれに対応できていないと加工者が苦労するかもしれないということがわかってもらえたと思います。

設計には必ず守らなければいけない形状と、多少変化しても問題ない形状があります。

加工者に伝える必要がある設計意図を図面に表現できるように、製図の知識を得るようにしましょう。

次回は、丸物と板物を組み合わせて1つの部品図として製図する際に、その問題点と改善点のポイントをビフォー・アフター形式で解説します。