3Dモデルを作成してメビーにアップロードすると、エラーになりアラートが表示されることがあります。この記事では「板金加工サービス」でよく見られるエラーを引き起こすモデルを実際に製作し、エラーの原因とその回避策について解説します。

今回はこの3つの変形について、エラーの原因と回避策を解説します。

|

|

|

| 通し穴変形 | 長穴変形 | 切り欠き変形 |

第10回のメニュー

なぜエラーになるのか?メビーの仕組みを理解しよう

なぜエラーになるのでしょうか?

メビーでは加工限界値を設定しているからです。良品を確実に製造、お客様へ届けることを目的に設定されています。加工限界値は穴と端面の最小距離、通し穴の最小径などさまざまな項目があります。

加工限界値を超えてモデリングすると製作過程での変形や形にならない事になる為、エラーになります。

なお、加工限界値は、経験豊富な加工業者さんと相談の基、決定されています。

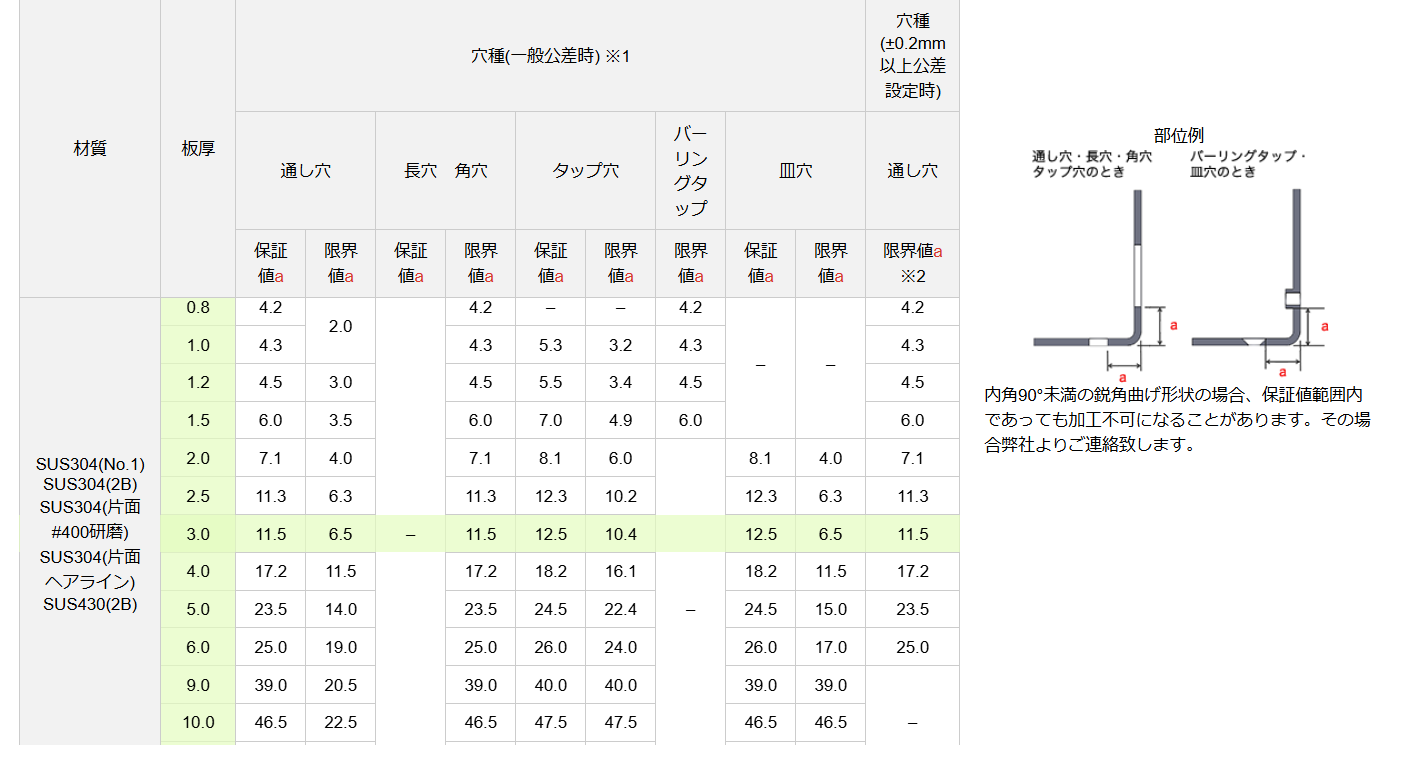

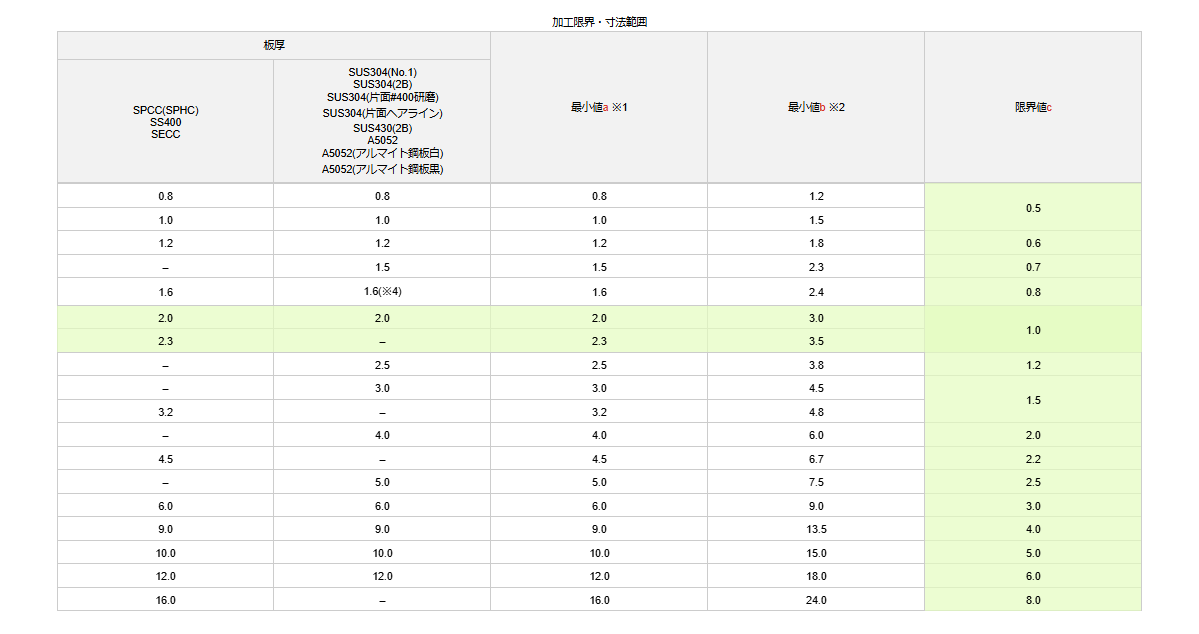

設計ガイドライン-加工限界の範囲表

meviy 板金加工_設計ガイドライン『加工限界・寸法範囲』はこちら

加工限値の項目をすべて把握するのは大変です。しかしメビーでは3DモデルをアップロードするとAIが加工限界値を超えていないか判定し、加工限界値を超えていてもエラー回避策を提案してくれます。

メビーからの提案内容を3Dモデルに反映し再アップロードするサイクルを回すなどメビーの機能の積極的な活用をおすすめします。

エラーと回避策の実例-

エラーを引き起こすモデルを実際に製作してみた

「メビー板金」でよくあるエラーで曲げに関わるものが多いです。

ここからは曲げに関わる3つのエラーモデルを例に、実際に製作し、なぜエラーになるかを説明、エラーを回避する回避策を紹介します。

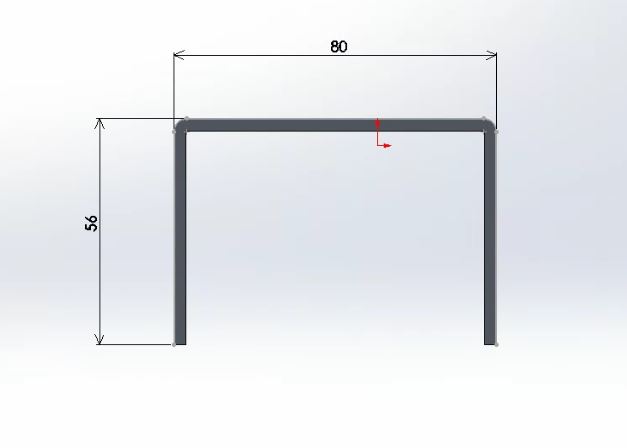

1.曲げと通し穴の距離エラー

「!曲げと通し穴の距離(〇. 〇〇mm)が近すぎます。」というアラートが出た場合のエラーの原因と対策方法について説明します。

エラーの概要と原因

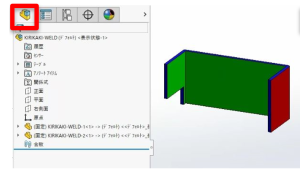

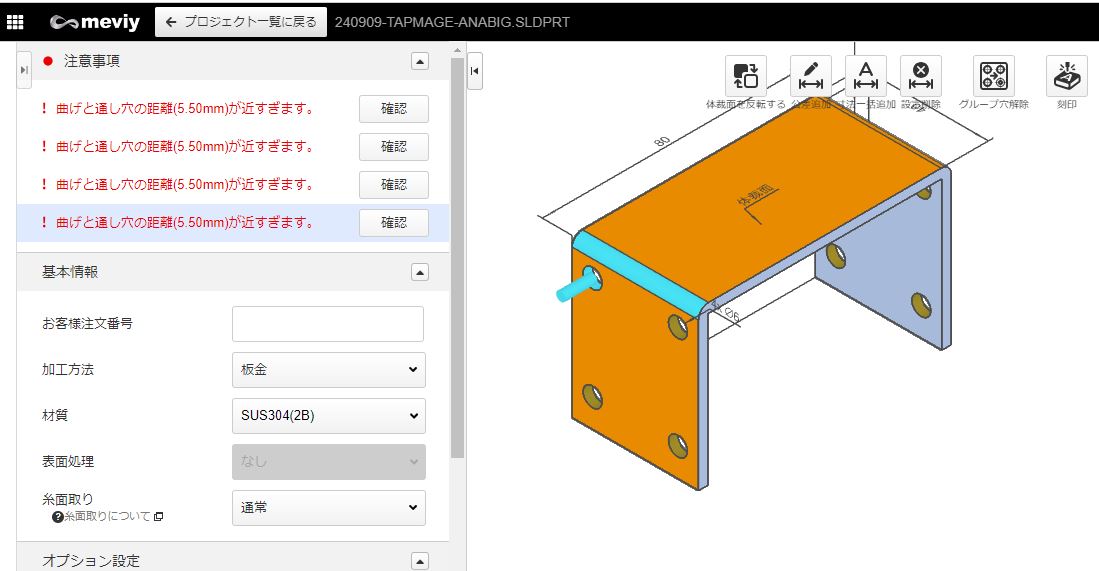

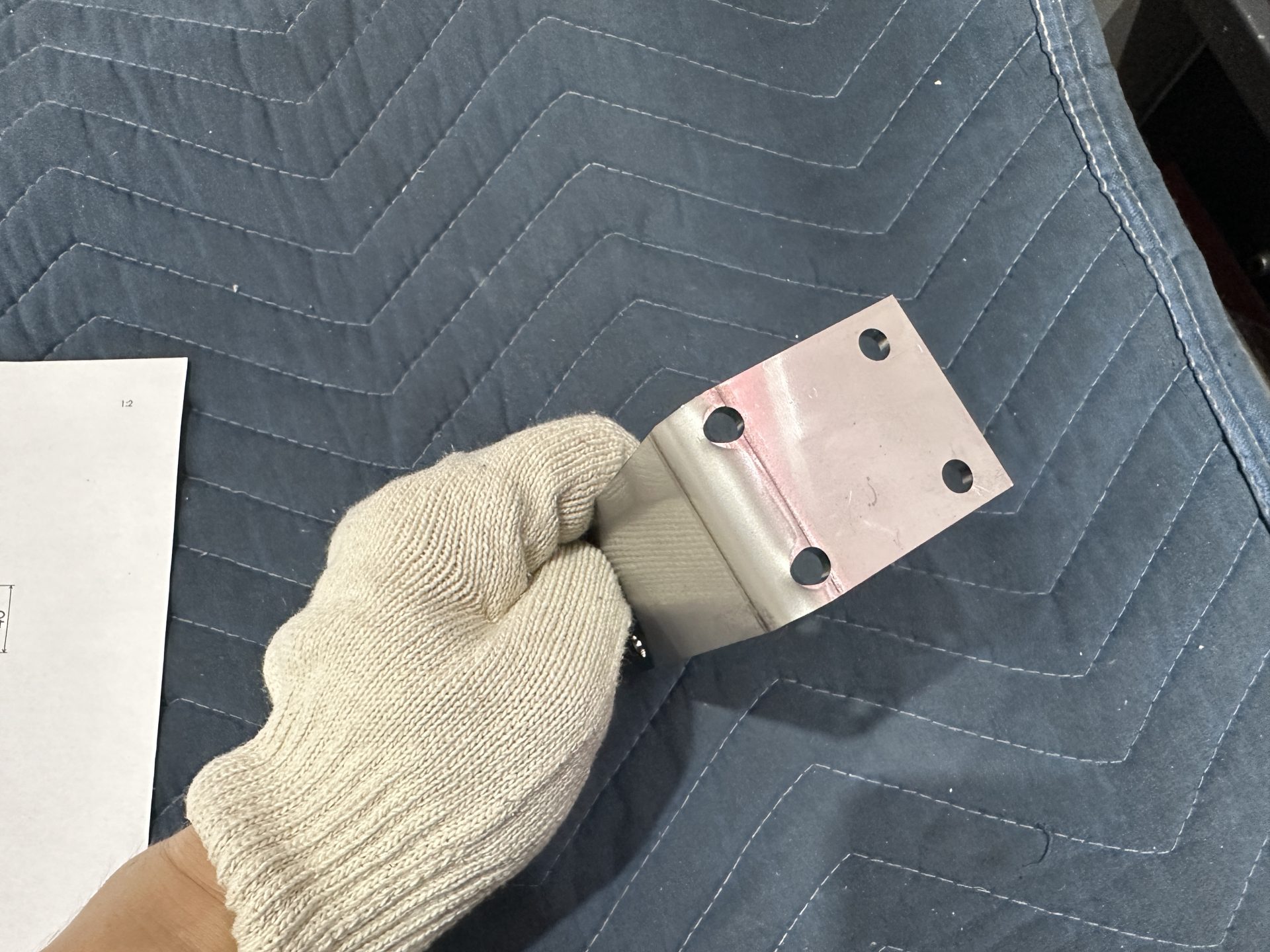

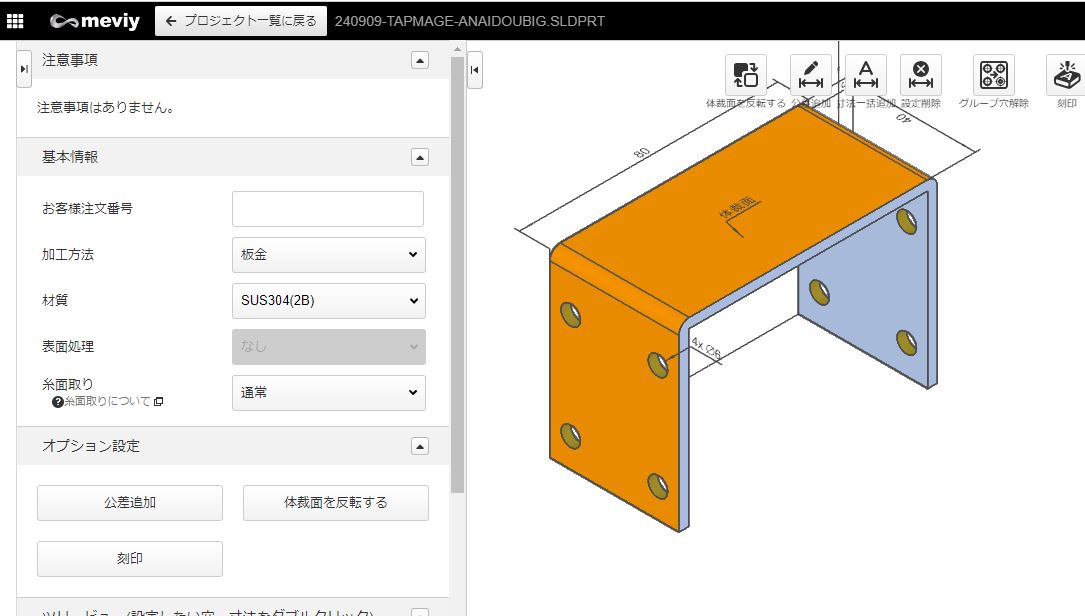

コの字型ブラケット 材質SUS304板厚3.0mm の例です。

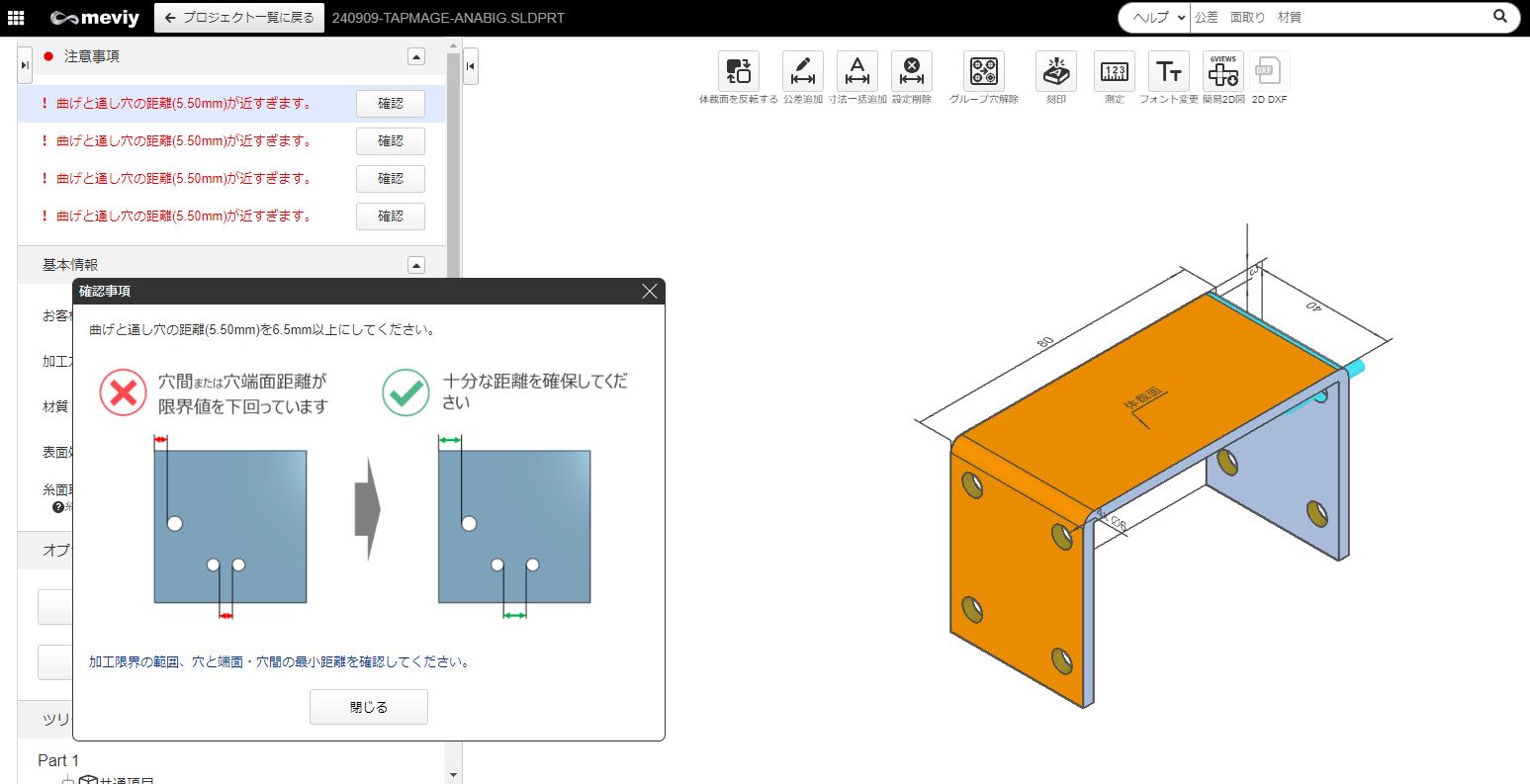

「!曲げと通し穴の距離(5.50mm)が近すぎます。」

とエラーが出て製作ができません。

メビーにアップロードしたモデルにエラー発生

おそらく通し穴が変形してしまうためだと思いますが、実際に製作してみて確認しましょう。

エラーモデルの製作

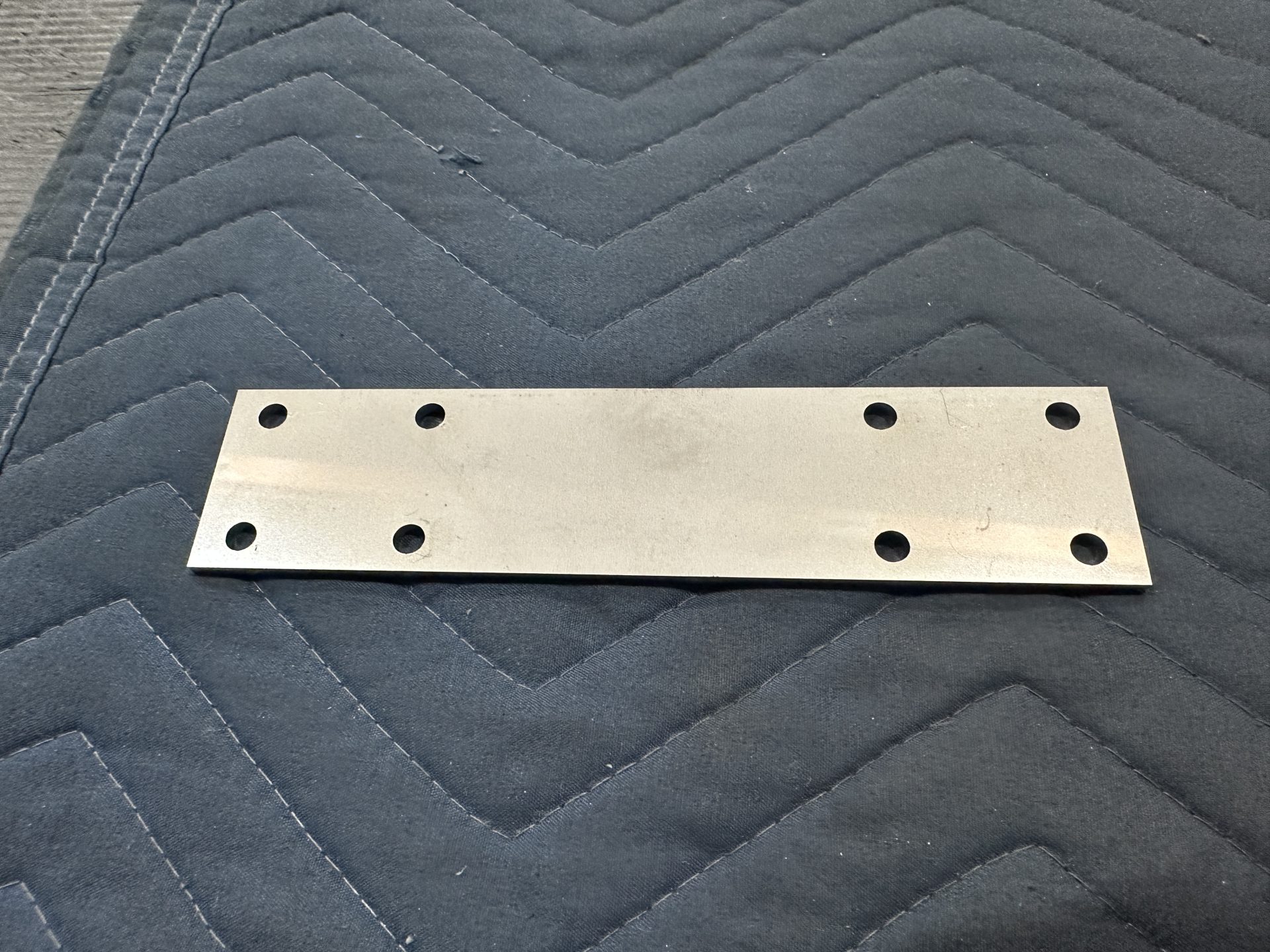

曲げる前のコの字型ブラケットをレーザー加工機で製作します。

レーザー加工完了

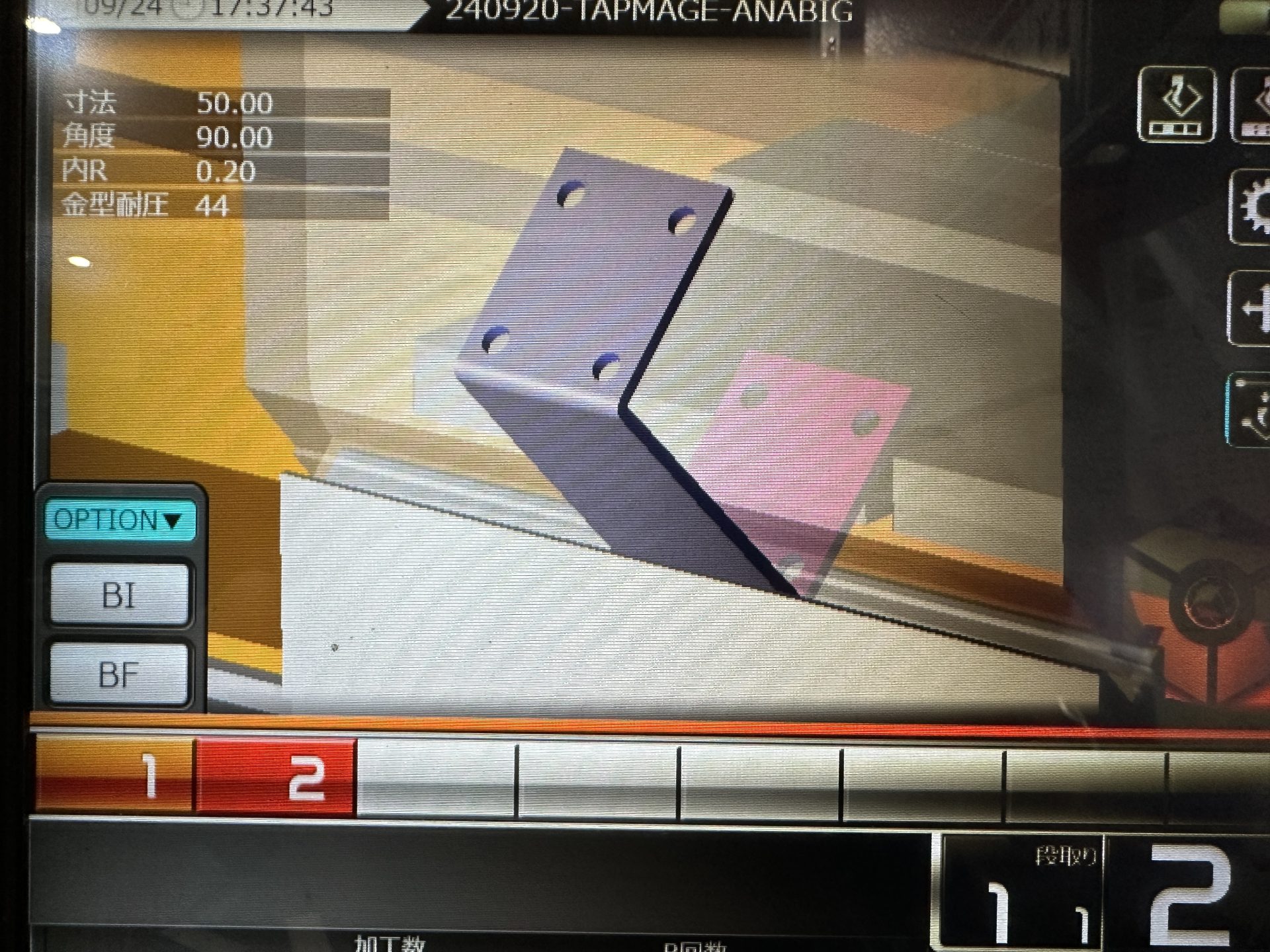

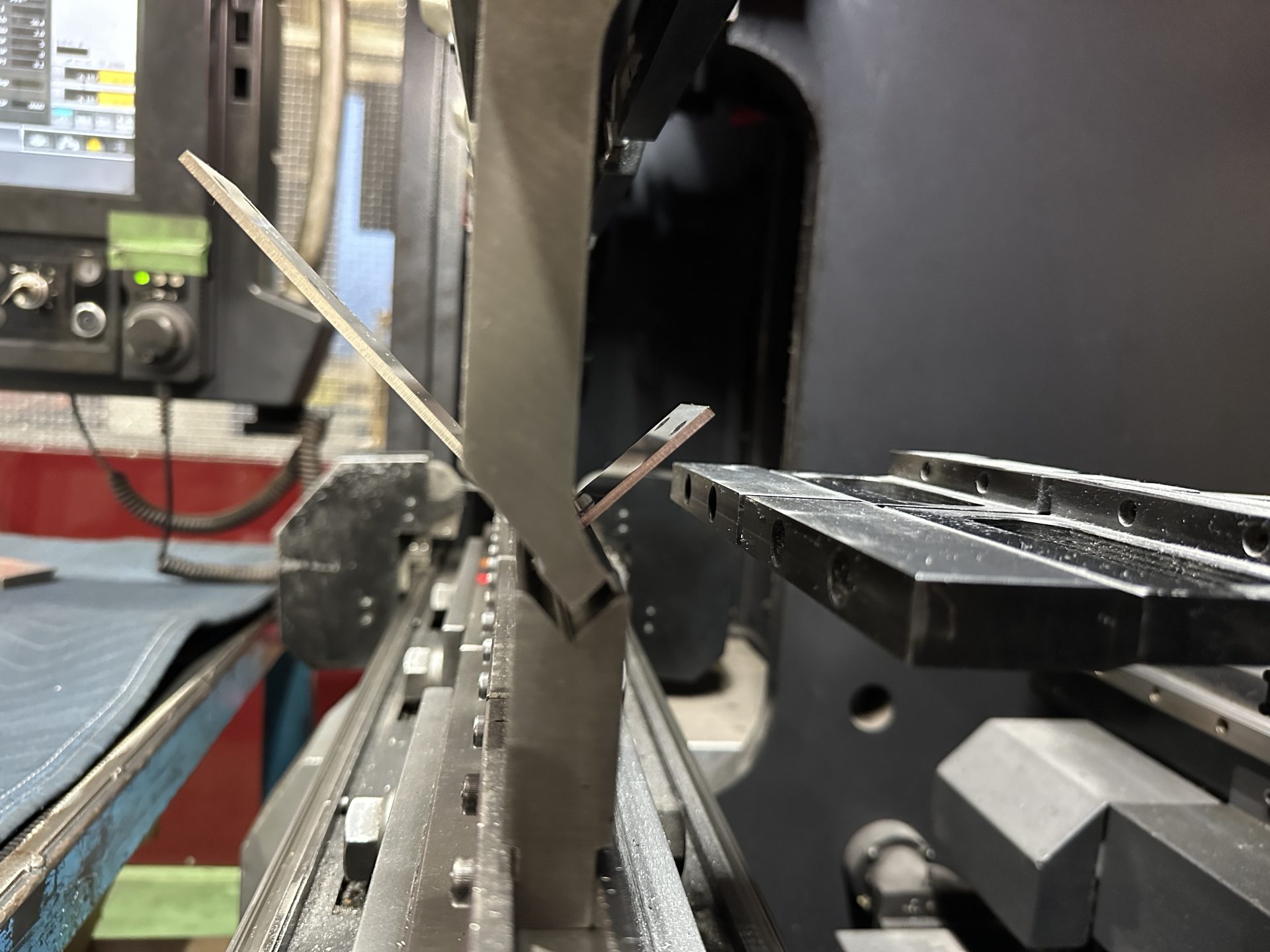

次に曲げ加工です。

上にパンチ金型と下にV形の台金型を機械に取付ます。

金型を機械にセット |

シミュレーション画面 |

バックゲージにワークを当てます。

下金型のV幅領域に通し穴が入っているのが判ります。

バックゲージにワークを当てた様子

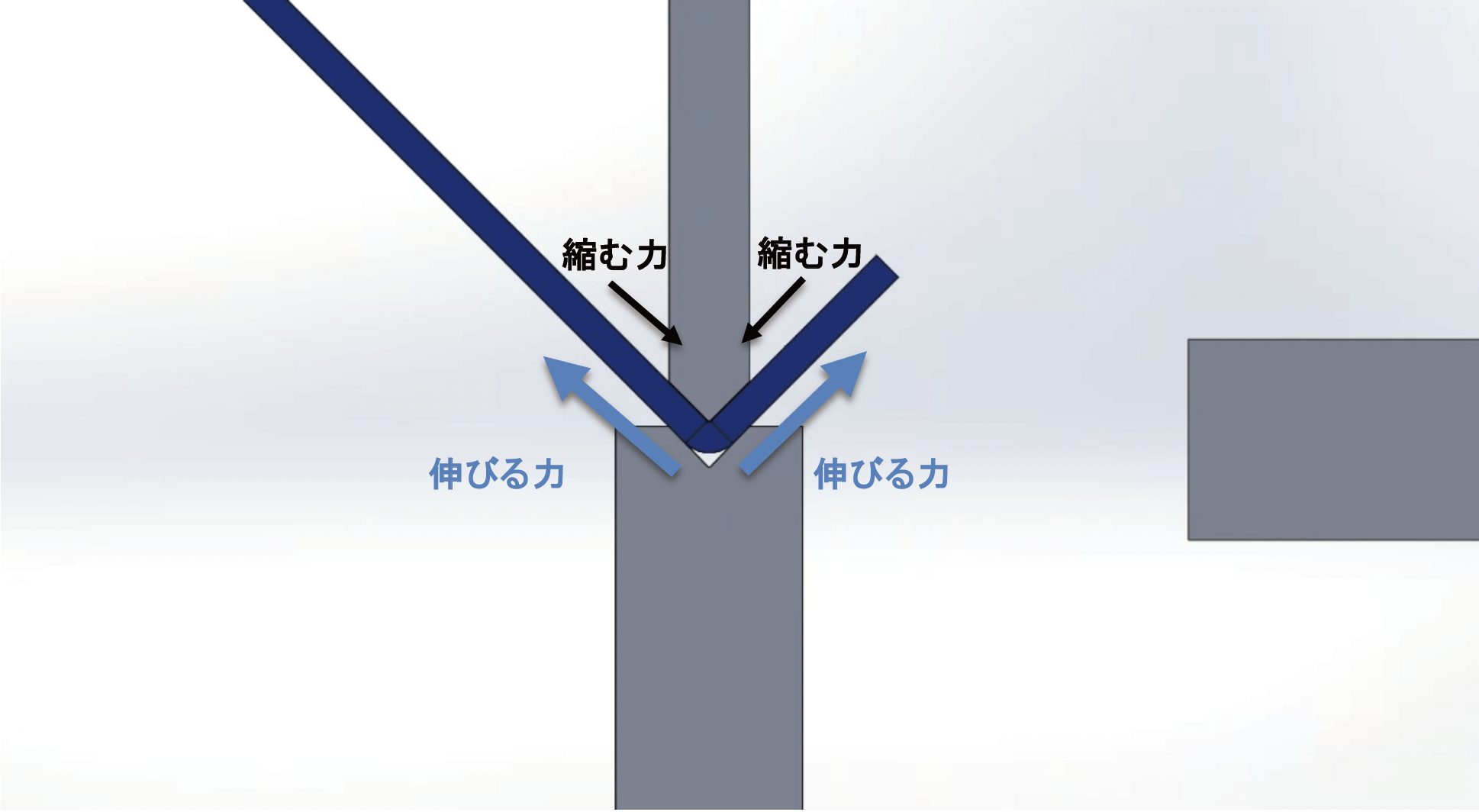

曲げ部分の圧縮応力、引張応力の関係

曲げる時、V幅領域内で、板の内側には縮む力(圧縮応力)、板の外側には伸びる力(引張応力)が発生します。そんなV幅領域内に体積のない穴など空白部分があると、その付近は変形してしまいます。

うまくいかない事は予想されますがそのまま曲げていきます。

目標角度は90度ですが、まずは45度曲げて、通し穴の変形具合を確認します。

45度曲げ加工中 |

45度曲げ完了 |

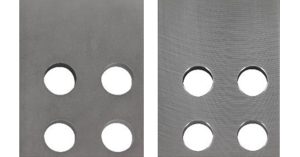

外側から見ると通し穴が横に広がり楕円形状になっているのが確認できます。

内側から見ると通し穴が縮んでいるように見えます。

45度曲げ 外側から |

45度曲げ 内側から |

では90度まで曲げていきます。

90度曲げ加工中 |

90度曲げ完了 |

45度の時よりも変形がひどくなっています。

このようにV幅領域内に穴があると変形してしまいます。

事前にこのような事が起こらないように加工限界値を設定しています。

90度曲げ 外側から |

90度曲げ 内側から |

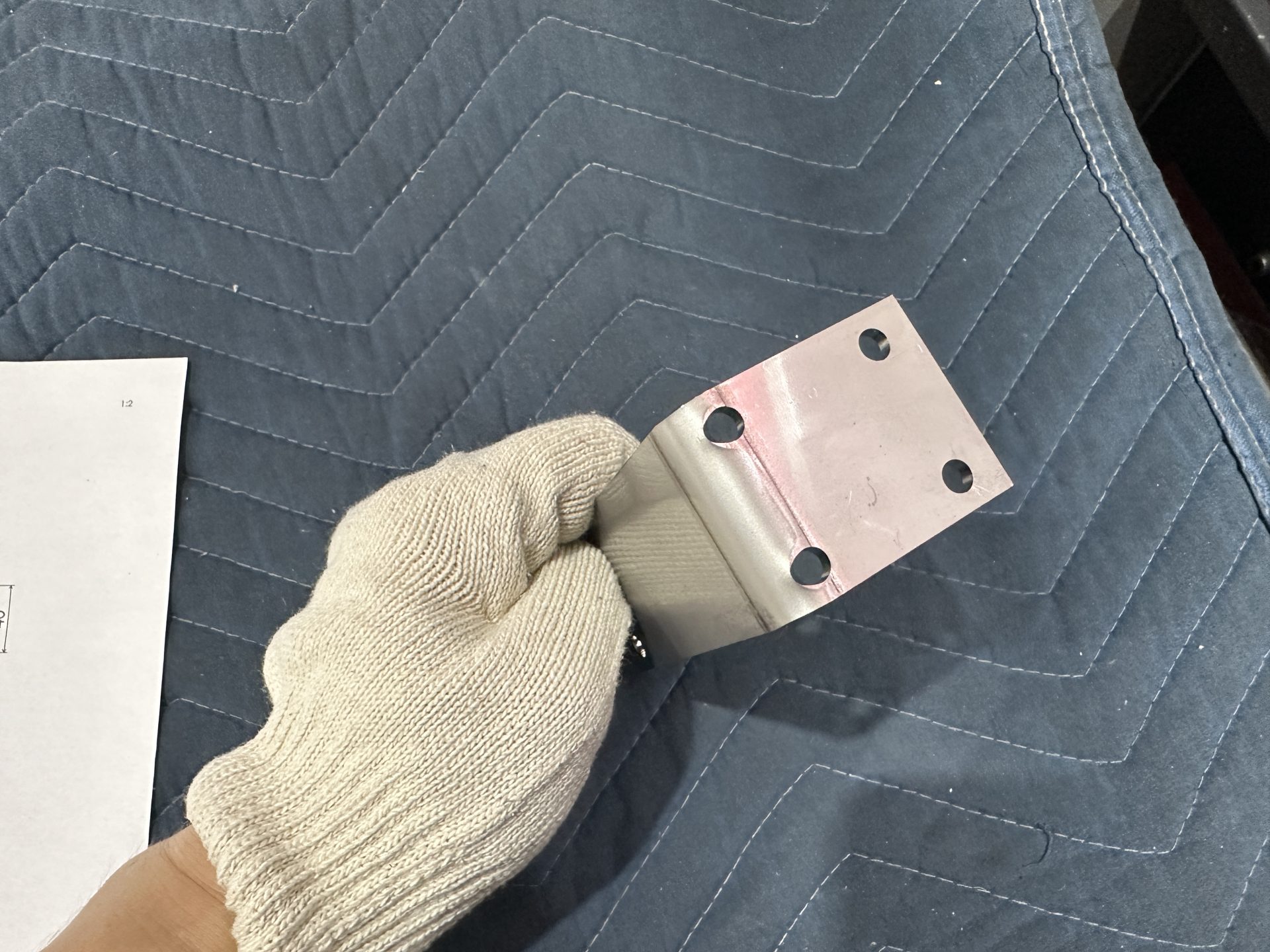

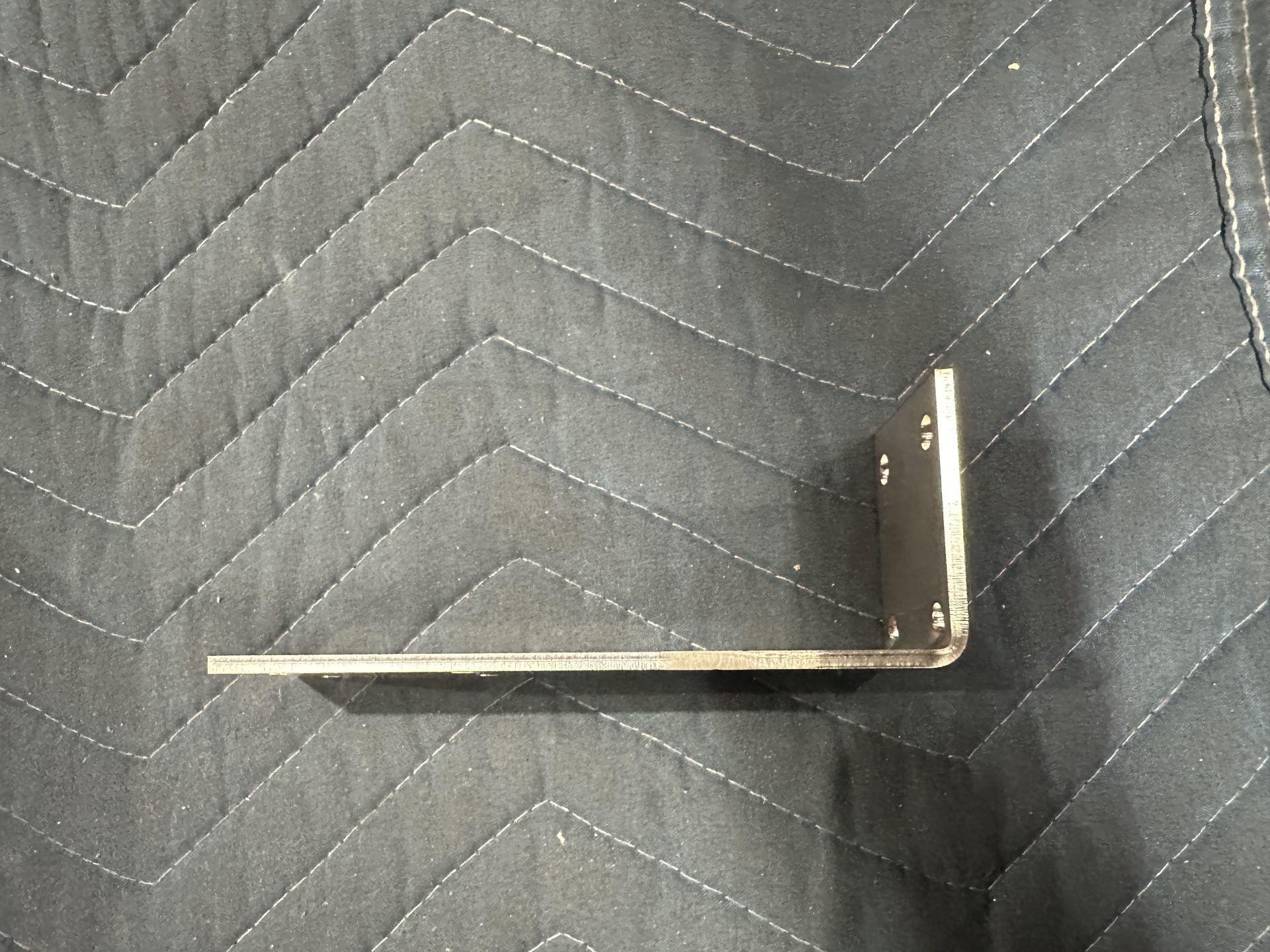

残りの1か所も曲げてコの字型にします。

コの字にはなったが穴変形

形はコの字型になりましたが通し穴の変形により、寸法〇50が×49.53 〇80が×80.76になってしまいました。残念ながら不良です。

|

|

|

このように、曲げと穴の距離エラーで無理に製作すると

穴の変形が発生し寸法が大きく外れる問題が発生します。

回避策

ここから回避策について説明します。

メビーの3Dビューワー画面でエラー表示された画面に戻ります。

「曲げと通し穴の距離(5.50mm)が近すぎます。」右の確認を押下すると

「曲げと通し穴の距離(5.50mm)を6.5mm以上にしてください。」と回避策を提案してくれます。

メビー 確認画面(3Dビューワー)

さらに「加工限界の範囲、穴と端面・穴完の最小距離を確認してください。」の文字リンクを押下すると下記ページに移ります。

穴と曲げの最小距離-加工限界の範囲表

meviy 板金加工_設計ガイドライン『加工限界・寸法範囲』はこちら

回避策の数値6.5mmは限界値、保証値は11.5mmという事が判りました。

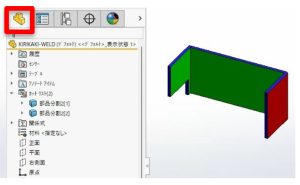

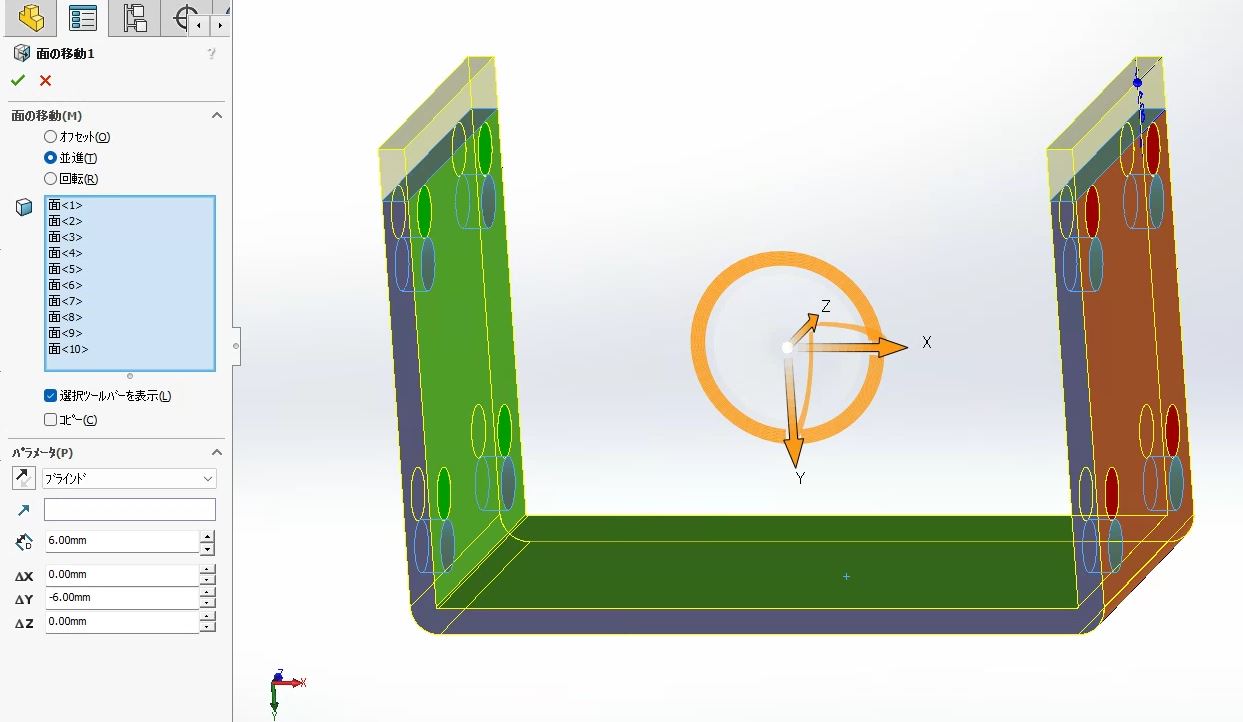

3Dモデルの修正

3DモデルをSheetWorks※で修正します。

通し穴の変形は回避したいため、保証値の11.5mmにします。

フランジ長さは大きくしても問題ないので、通し穴の移動分大きくします。

※SheetWorksは、3次元CADソフトウェアSOLIDWORKSをベースCADとし、板金製造業向けに特化したあらゆるコマンドを搭載したアマダ社製の3D CADソフトです。

[挿入]-[面]-[移動]を選択します。

[並進]-移動する面に通し穴8か所とフランジ端面を選択、移動量は6mmです。

修正した3Dモデルをメビーに再度アップロードしエラーがなくなった事を確認できました。

SheetWorksで編集 |

3Dモデルの修正_メビーに再アップロード、エラーなし |

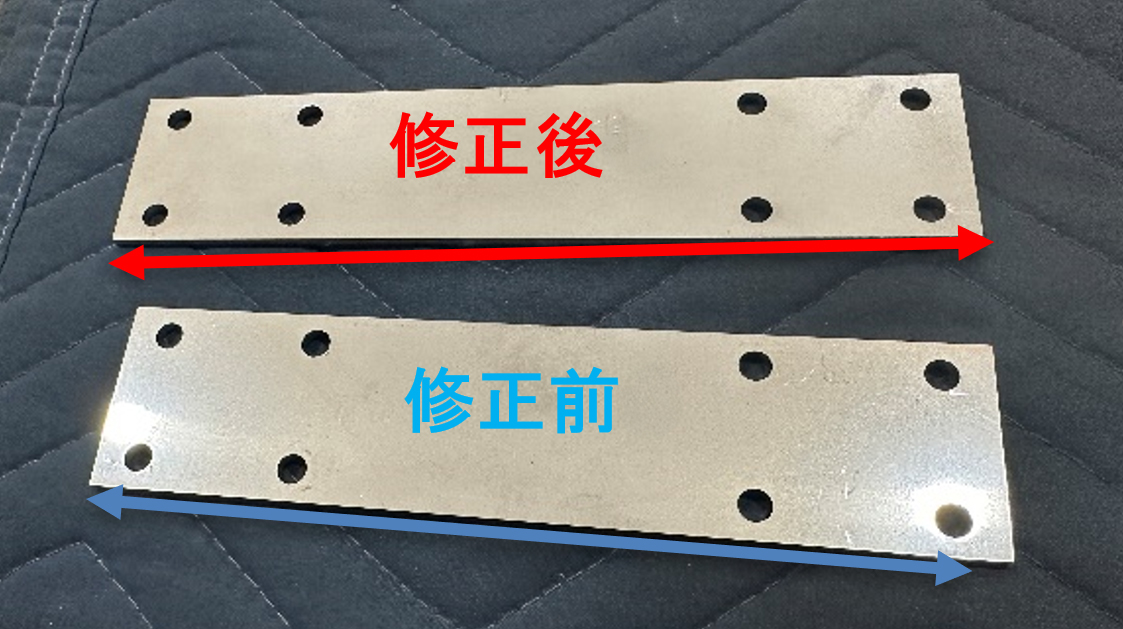

修正モデル製作して通し穴に変形が発生するかを確認

修正したコの字型ブラケットをレーザー加工機で製作します。

フランジを大きくした分、修正前より展開長が大きくなりました。

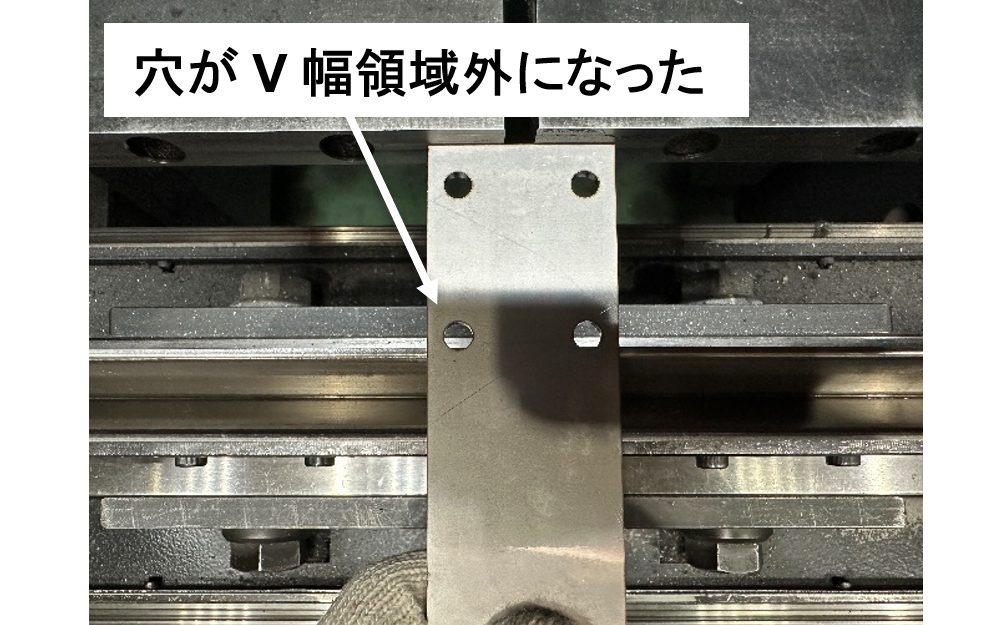

バックゲージにワークを当てます。

通し穴が下金型のV幅領域外になりました。

3Dモデル修正後レーザー加工完了 |

バックゲージにワークを当てた様子 |

では90度まで曲げていきます。

90度曲げ加工中 |

90度曲げ完了 |

通し穴が下金型のV幅領域外になった為、とても綺麗に曲がりました。

修正前品と比較すると一目瞭然ですね。

コの字型完成 |

修正前品と比較 |

寸法も狙いとおり出せました。

寸法測定OK

このように曲げと通し穴の距離エラーでは穴位置を移動する事によりエラーを回避する事ができました。

2.長穴と曲げの距離エラー

「!曲げと長穴の距離(〇.〇〇mm)が近すぎます。」というアラートが出た場合のエラーの原因と対策方法について説明します。

エラーの概要と原因

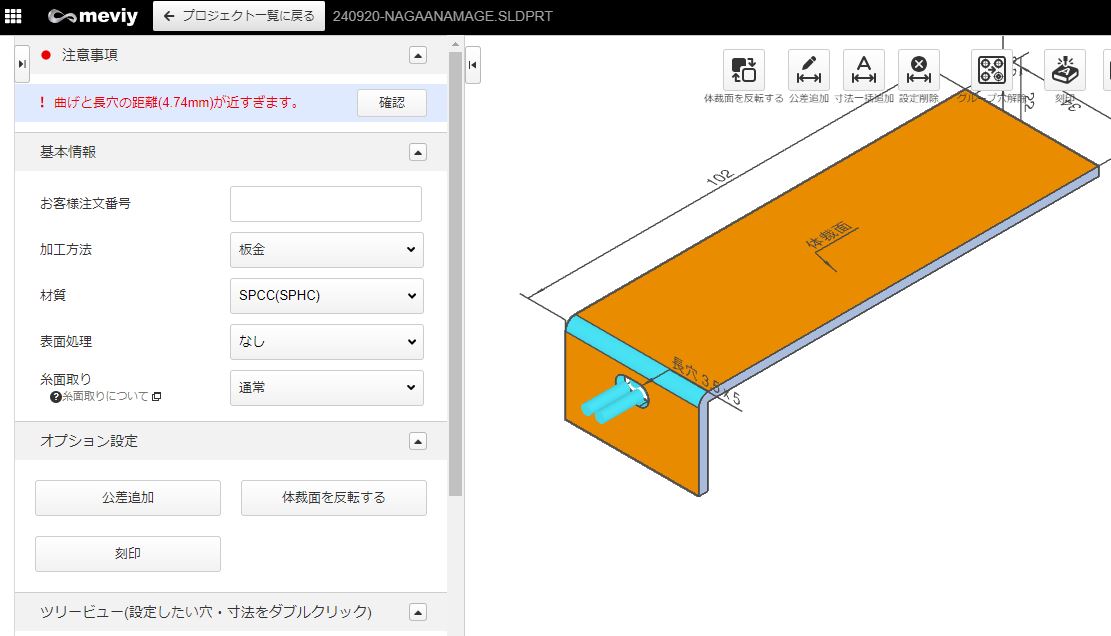

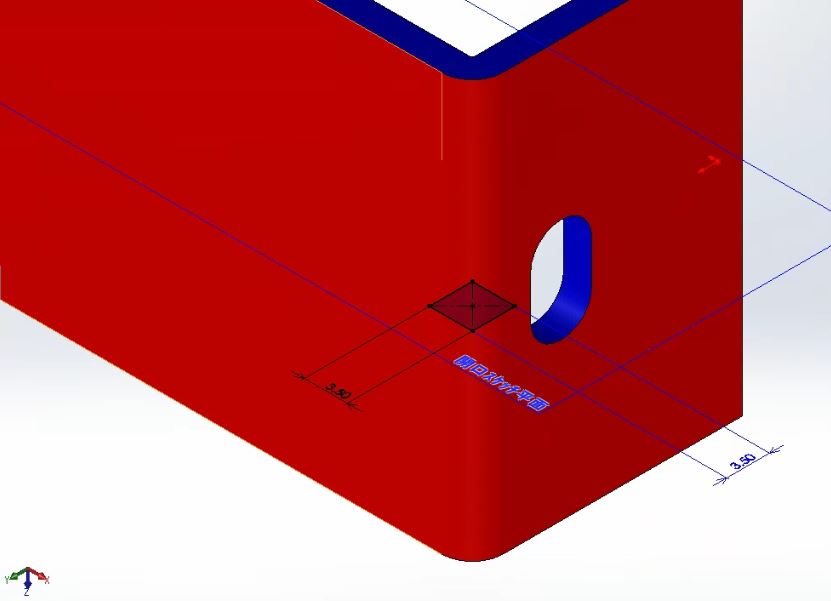

次はL型ブラケット 材質 SPHC 板厚2.3mmの例です。

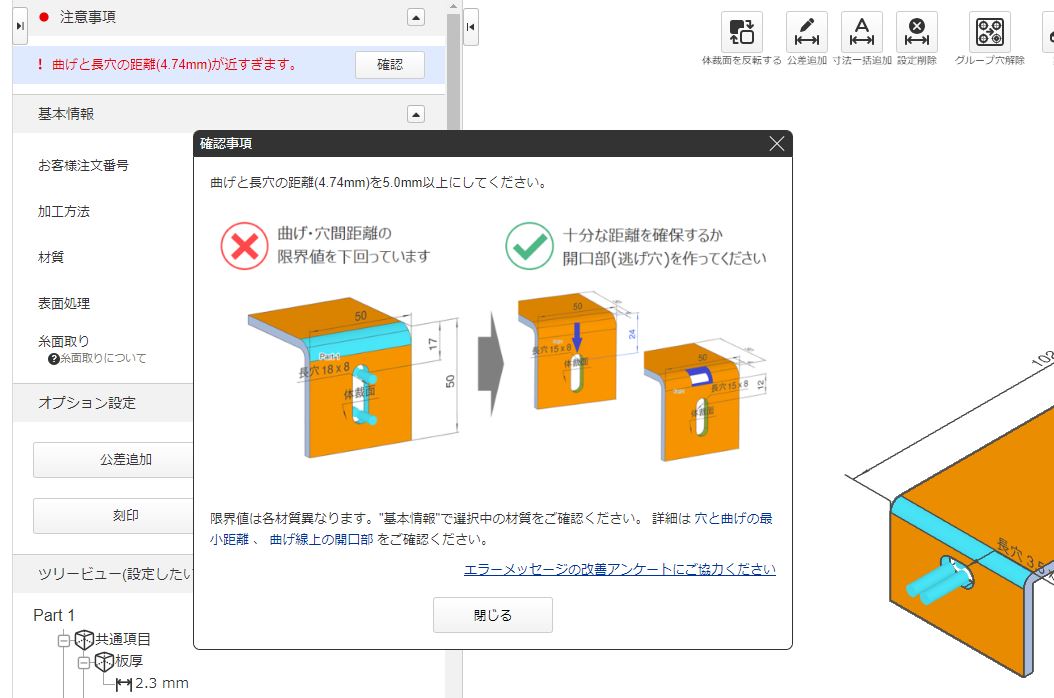

「曲げと長穴の距離(4.74mm)が近すぎます。」とエラーが出ています。

メビーにアップロードしたモデルにエラー発生

長穴の変形が予想されますがこちらも実際に製作して確認します。

エラーモデルの製作

L型ブラケットをレーザー加工機で製作し曲げ加工に移ります。

レーザー加工完了 |

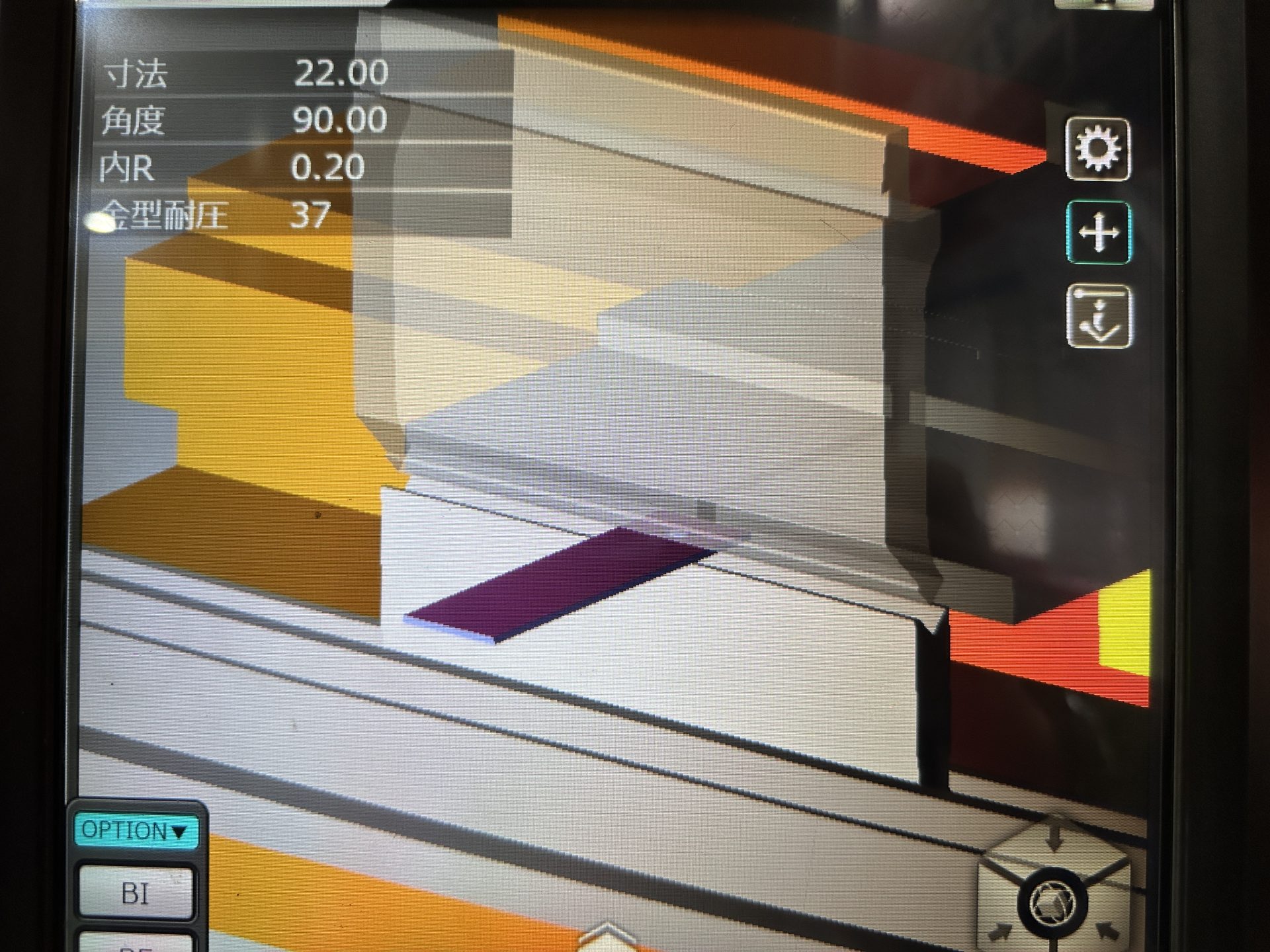

曲げシミュレーション画面 |

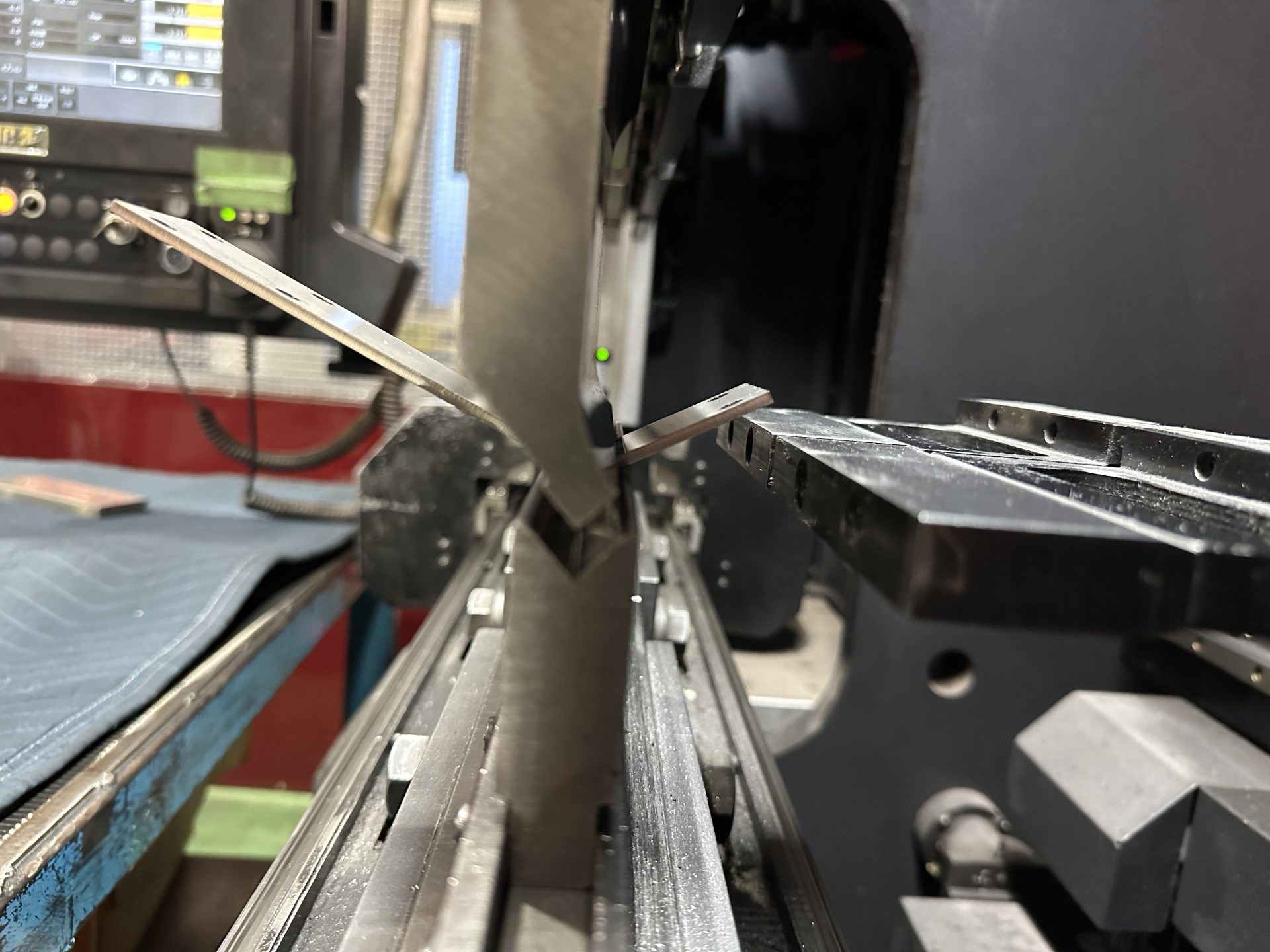

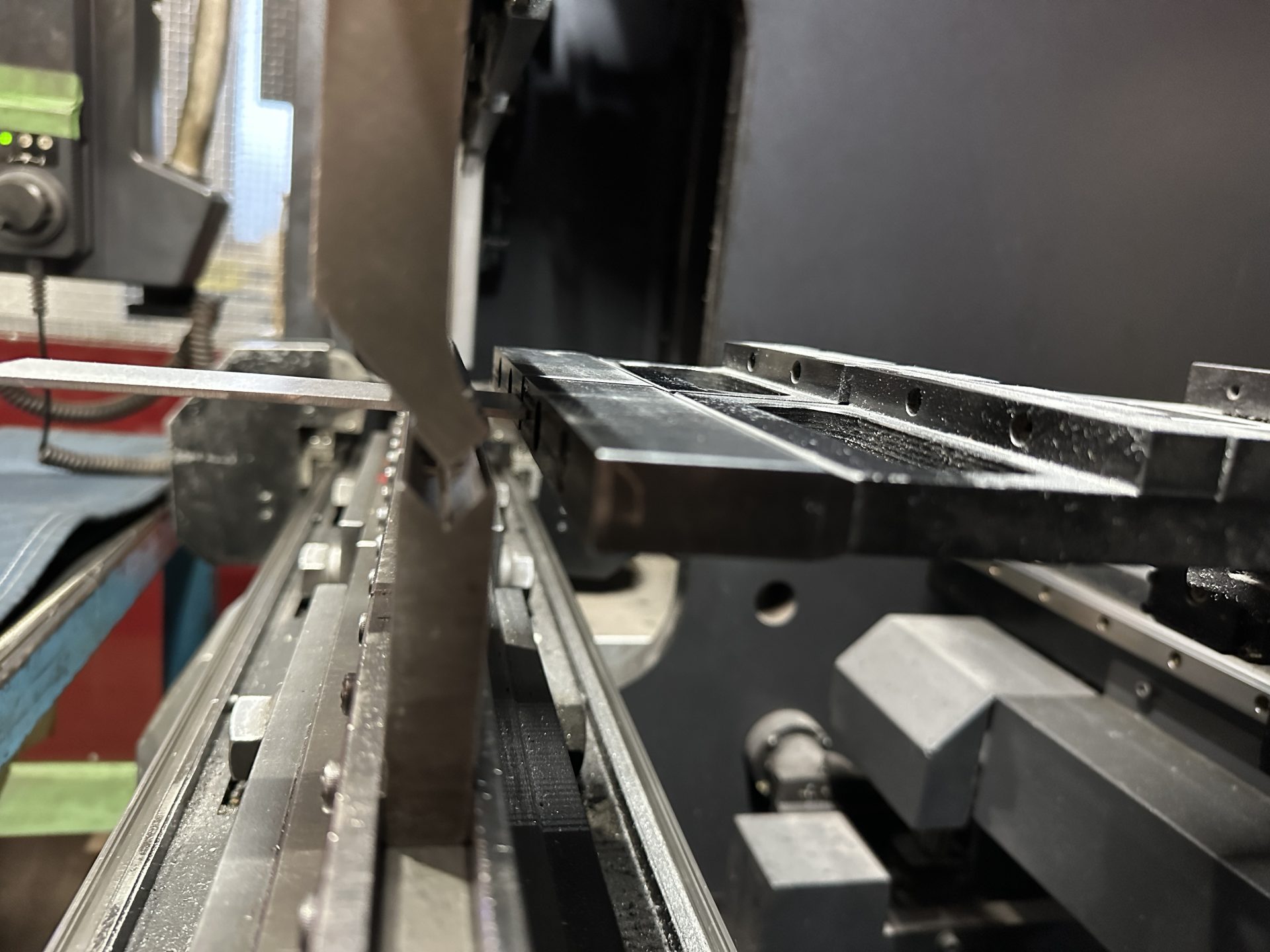

バックゲージにワークを当てます。

先ほどと同様に下金型のV幅領域に長穴が入っているのが判ります。

バックゲージにワークを当てた様子 |

バックゲージにワークを当てた様子 横から |

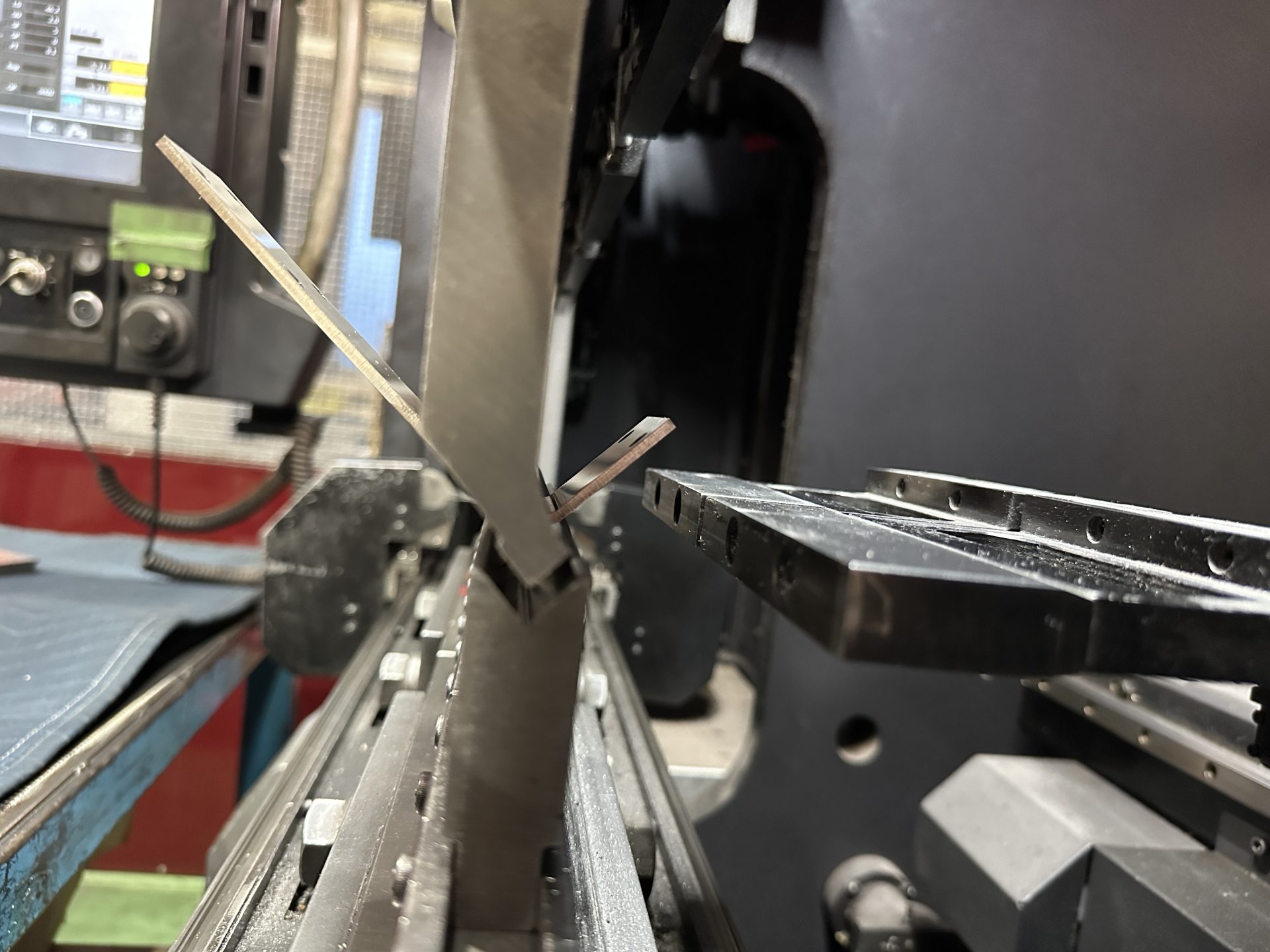

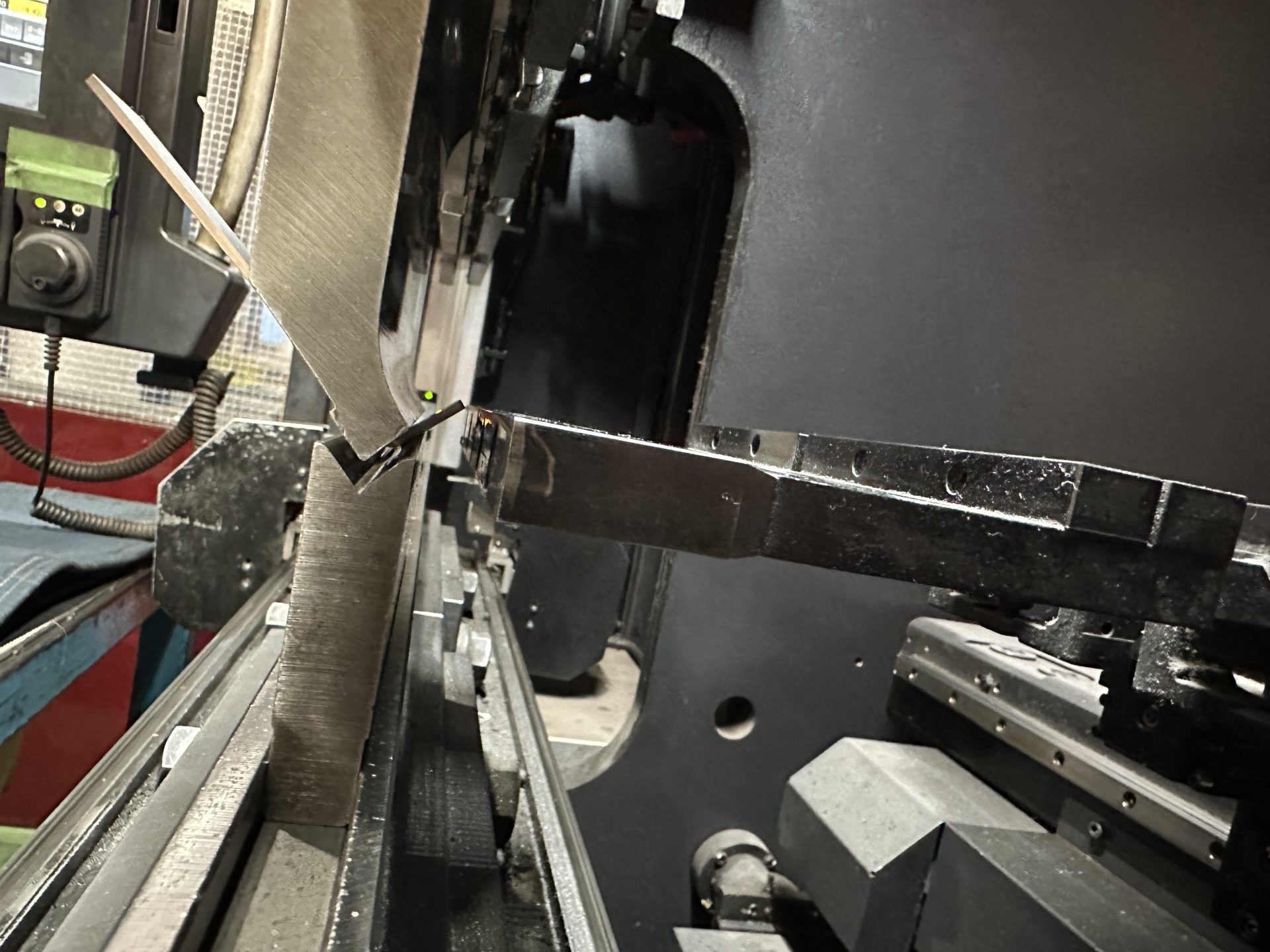

では90度に曲げていきます。

90度曲げ加工中 |

90度曲げ完了 |

予想どおり長穴が変形してしまいました。

先ほどと同様の理由でV幅領域内に長穴があると変形してしまい使い物になりません。

90度曲げ 外側から |

90度曲げ 内側から |

回避策

ここから回避策について説明します。

メビーの3Dビューワー画面でエラー表示された画面に戻ります。

メビー 確認画面

「曲げと長穴の距離(4.74mm)が近すぎます。」右の確認を押下すると

「十分な距離を確保するか開口部(逃げ穴)を作ってください」と回避策を提案してくれます。

選択肢は2つありますが今回は使用用途により長穴位置は変更できないので、開口部(逃げ穴)を作る選択をします。

開口部を作る事により先ほどと説明した曲げる時発生する圧縮応力と引張応力を逃がし長穴の変形を防ぎます。

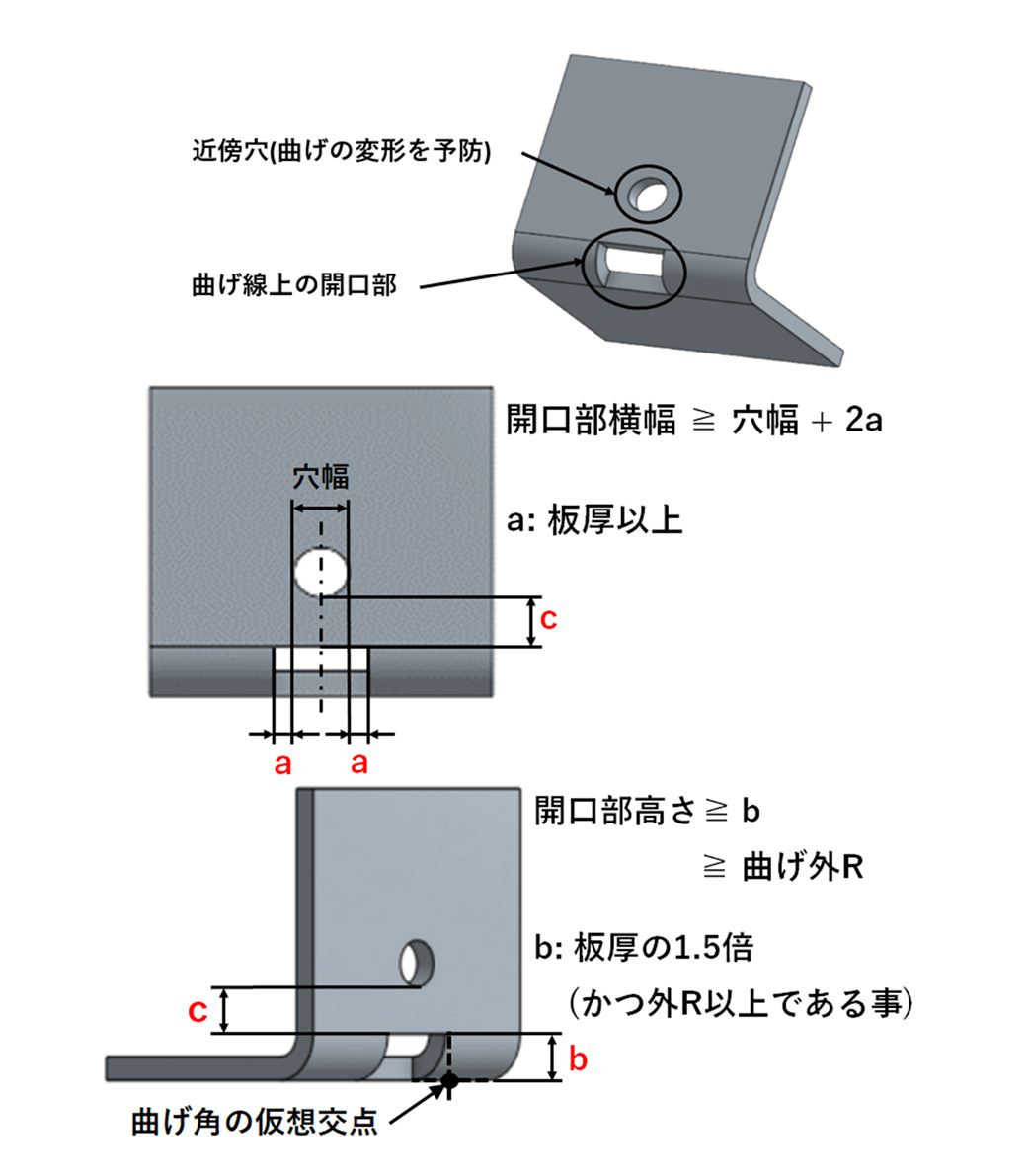

「曲げ線上の開口部」の文字リンクを押下すると下記ページに移ります。

曲げ線上の開口部と部位例-加工限界の範囲表

曲げ線上の開口部 (内角90°未満の鋭角曲げ形状を除く)_加工限界・寸法範囲

曲げ線上の開口部 (内角90°未満の鋭角曲げ形状を除く)_加工限界・寸法範囲

meviy 板金加工_設計ガイドライン『曲げ線上の開口部 (内角90°未満の鋭角曲げ形状を除く)』#SPCC はこちら

a開口部横幅-長穴幅:2.3(板厚) b開口部高さ:3.5 c穴と開口部の距離:1.0の範囲内で3Dモデルに開口部を追加します。

3Dモデルの修正

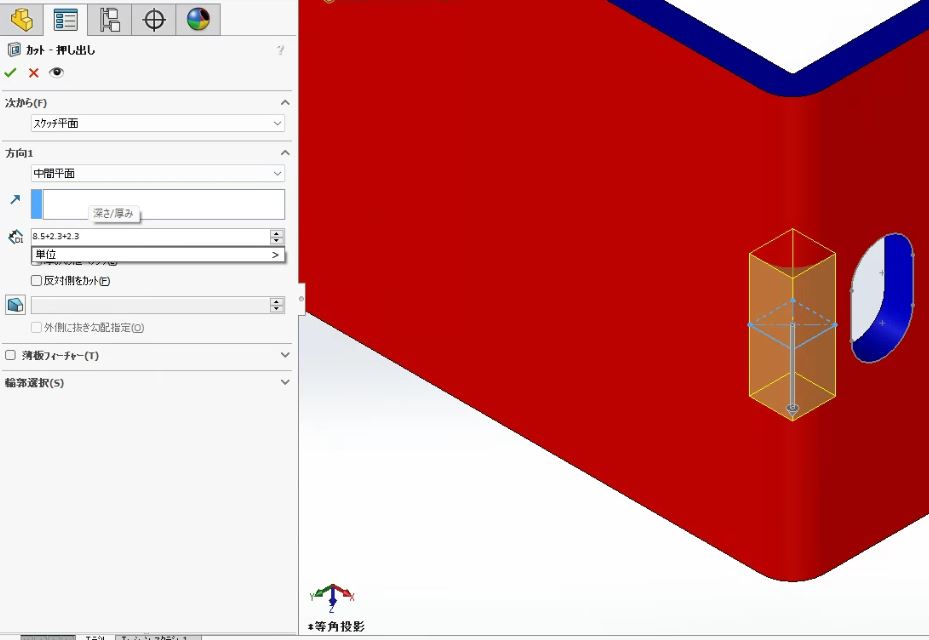

3Dモデルを修正します。

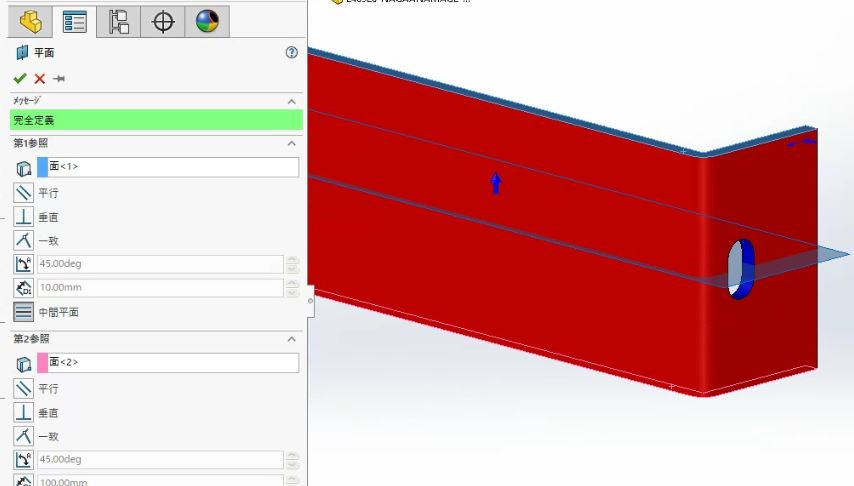

参照平面を作成します。

[挿入]-[参照ジオメトリ]-[平面]を選択します。

第1参照 第2参照に両サイドの板厚面を選択、自動的に中間平面が選択されOKを押下すると長穴センターの位置に平面が作成されます。

参照平面の作成

作成された平面を選択し[挿入]-[カット]-[押し出しカット]を選択します。

スケッチが開始されます。

b:開口部高さになる3.5mm角の矩形を作成しスケッチを終了します。

スケッチ作成

自動で押し出しカットに移ります。

開口部幅を計算します。

長丸幅8.5mm a開口部横幅に必要なクリアランス:2.3mm(板厚)

8.5+2.3+2.3= 開口部幅13.1mmになります。

[方向1]-[中間平面]-[深さ/厚み]に開口部幅の13.1mmを入力しOK押下します。

開口部幅の13.1mm押し出しカット

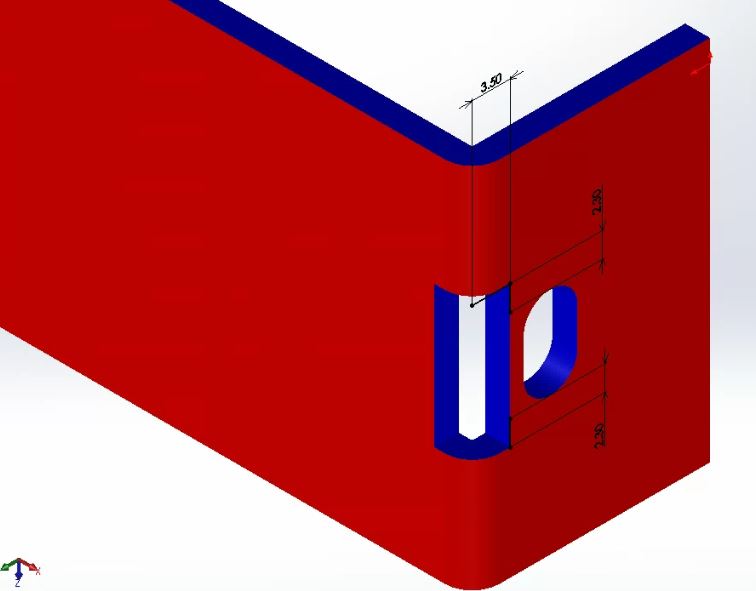

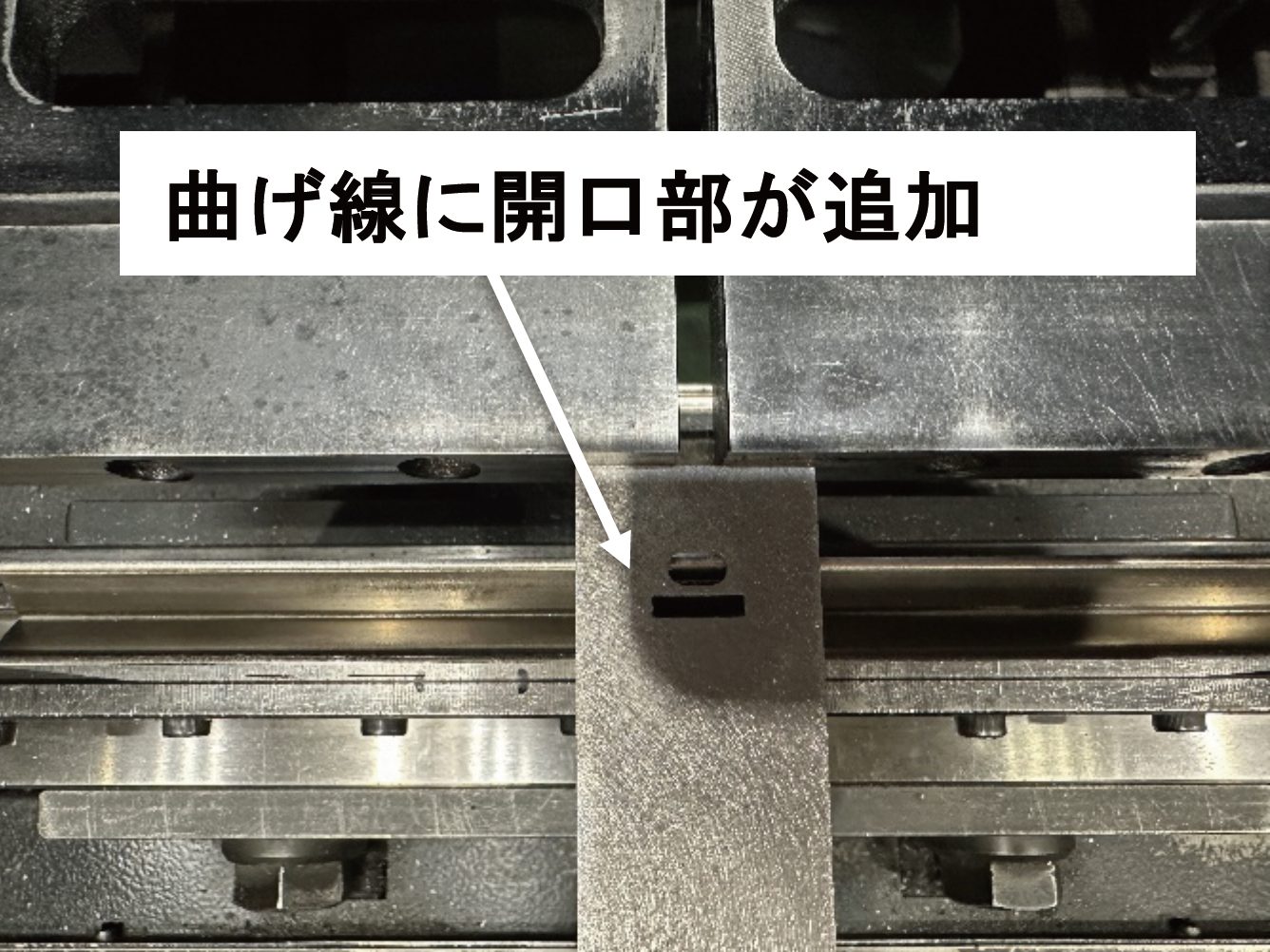

開口部を追加した修正モデルが完成したのでメビーに再度アップロードしエラーがなくなった事を確認できました。

開口部完成 |

3Dモデルの修正_メビーに再アップロード、エラーなし |

修正モデル製作して長穴に変形が発生するかを確認

開口部を追加し修正したL型ブラケットをレーザー加工機で製作します。

長穴付近に開口部が追加されました。

バックゲージにワークを当てます。

曲げ線上に開口部が追加されました。

修正後レーザー加工完了 |

バックゲージにワークを当てた様子 |

では90度まで曲げていきます

90度曲げ加工中 |

90度曲げ完了 |

開口部が曲げ線上に追加された事により圧縮応力と引張応力を逃げ、長穴の変形を防ぐ事がっ出来ました。こちらも修正前品と比較すると仕上がりが綺麗ですね。

完成 長穴の変形なし |

修正前品と比較 |

このように長穴と曲げの距離エラーでは開口部を追加する事によりエラーを回避する事ができました。曲げ付近にどうしても穴をあけたいとき、曲げ部の美観をあまり気にしないときにぜひ活用してみはいかがでしょうか?

3.切り欠きと曲げの距離エラー

「曲げと切り欠き形状の距離(〇.〇〇mm)が近すぎます。」というアラートが出た場合のエラーの原因と対策方法について説明します。

エラーの概要と原因

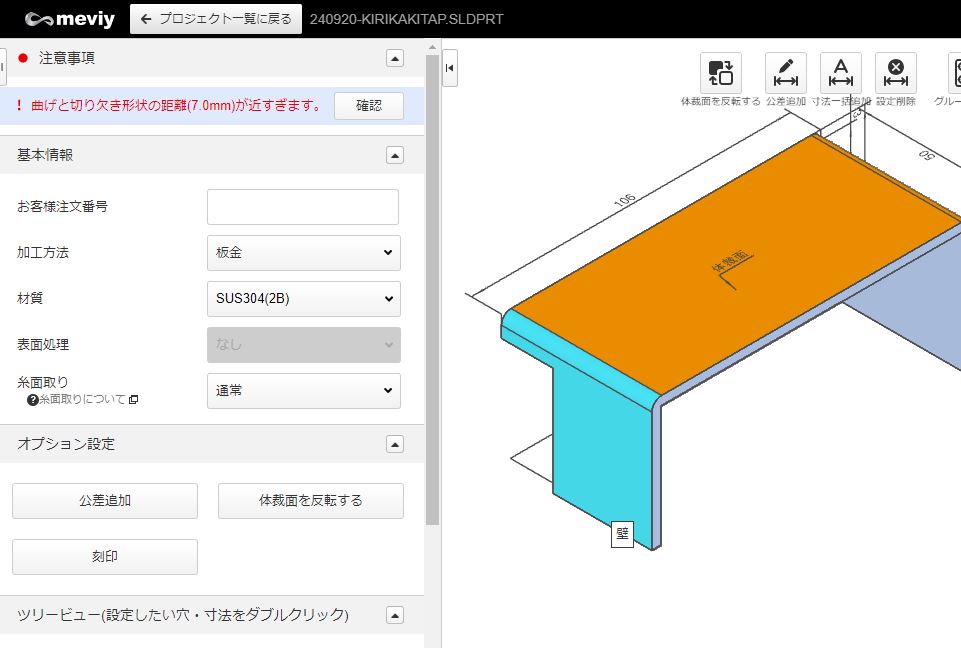

最後に、切り欠きブラケット 材質SUS304 板厚3mmの例です。

「曲げと切り欠き形状の距離(7.0mm)が近すぎます。」とエラーが出ています。

メビーにアップロードしたモデルにエラー発生

このまま加工するとどうなるか実際に製作して確認します。

エラーモデルの製作

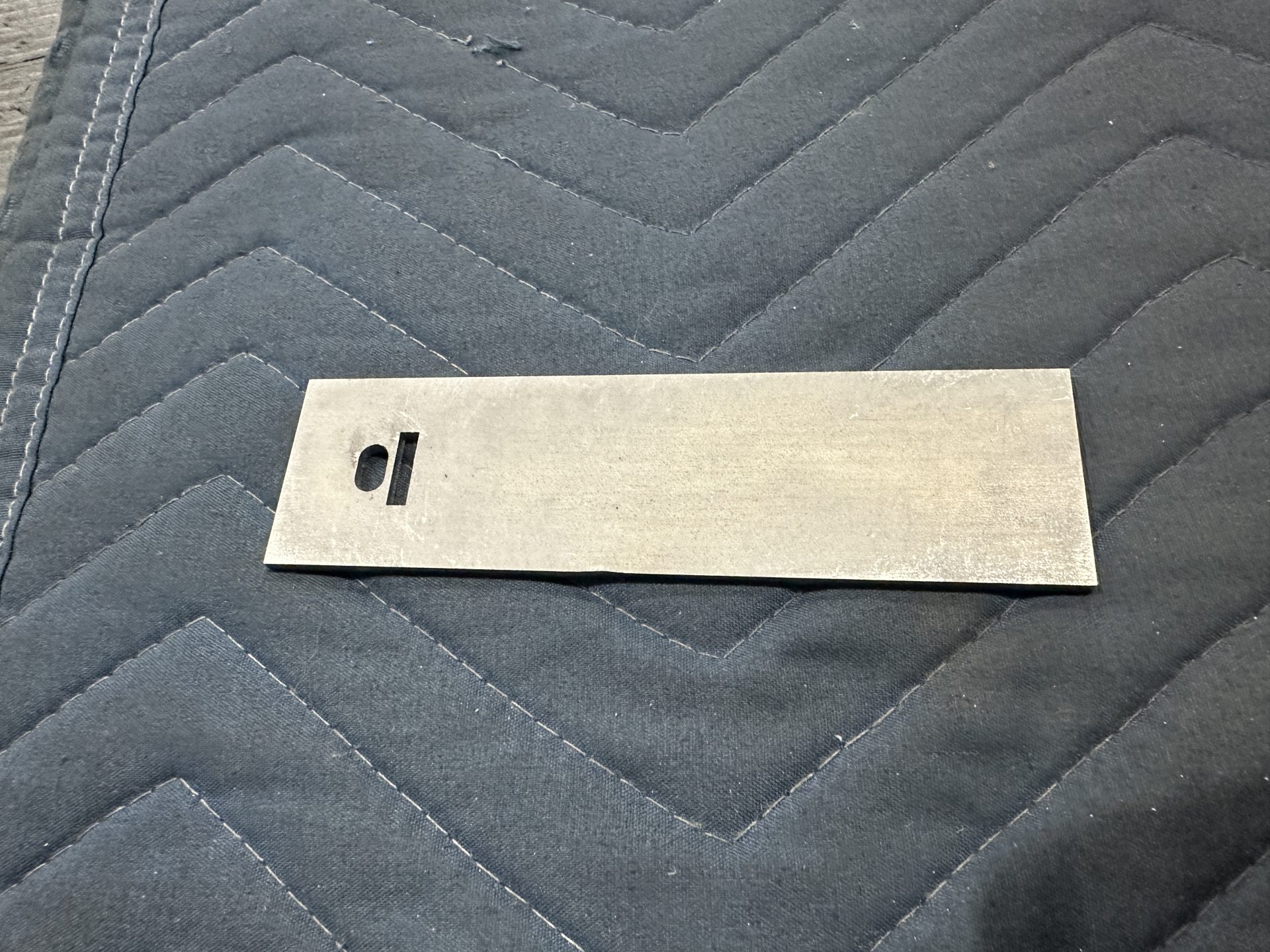

レーザー加工完了 |

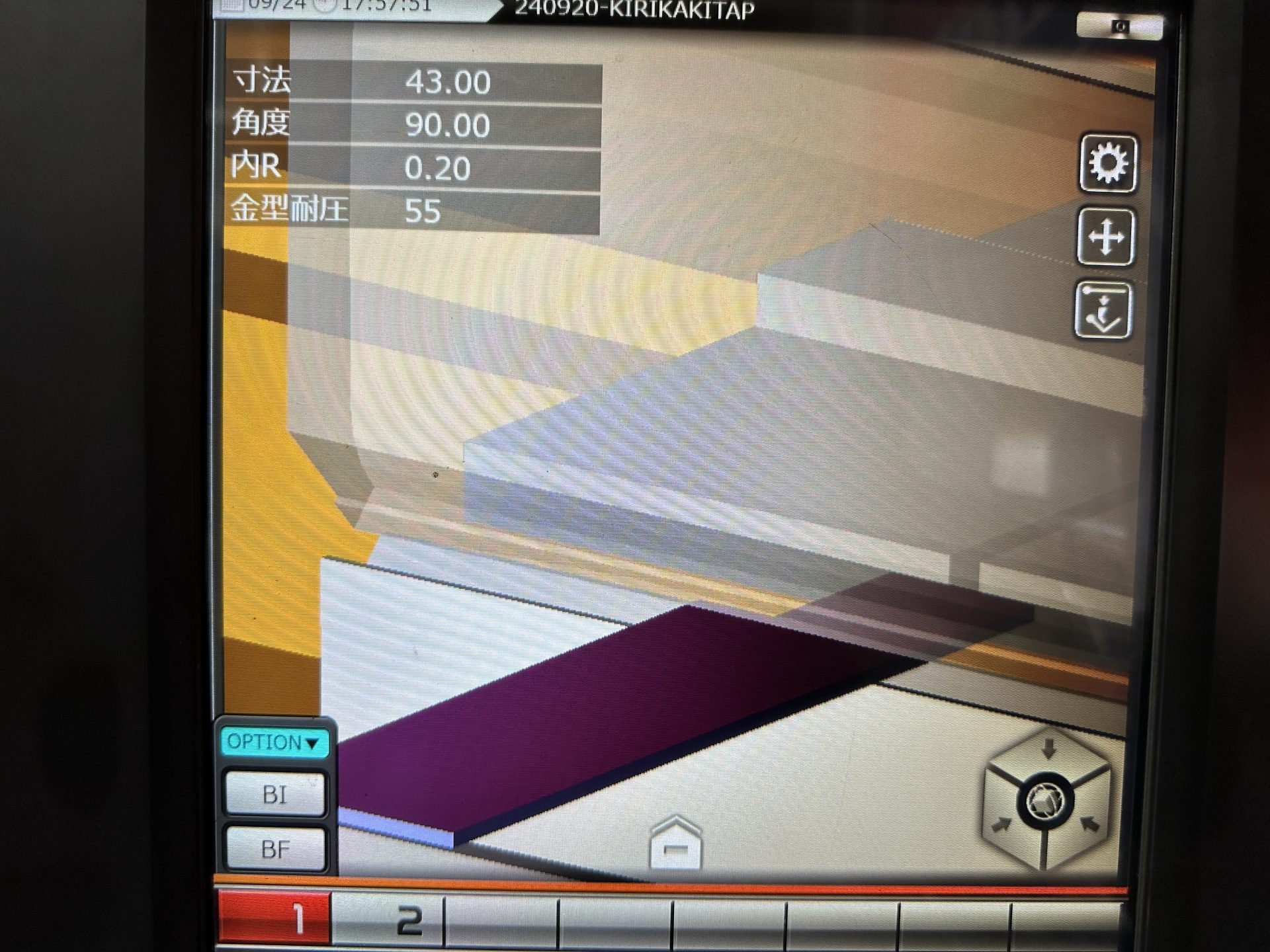

曲げシミュレーション画面 |

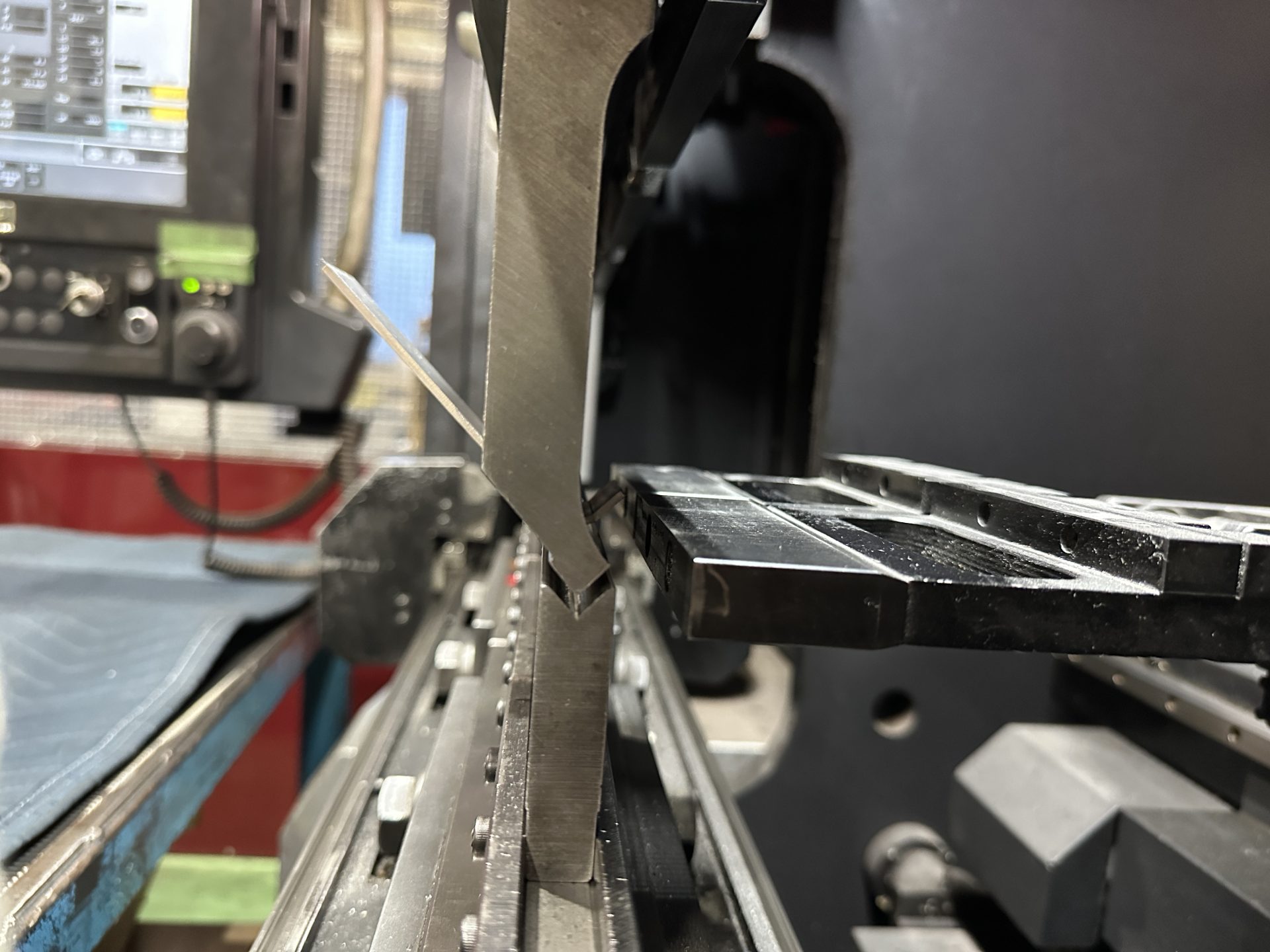

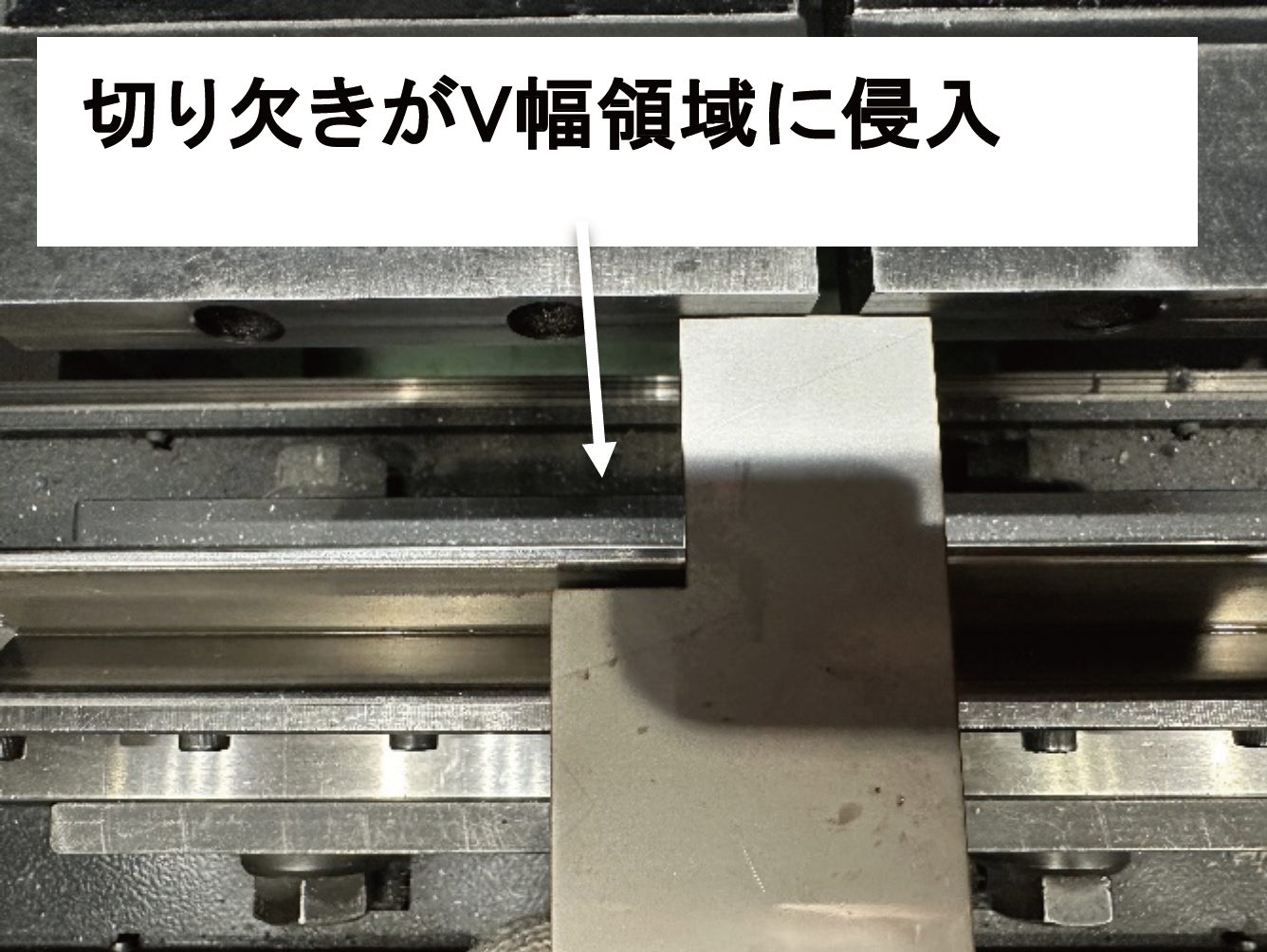

バックゲージにワークを当てます。

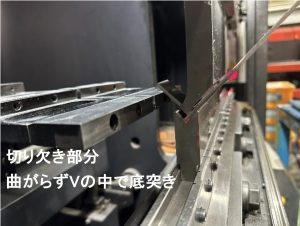

先ほどと同様に下金型のV幅領域に切り欠き部分が侵入しているのが判ります。

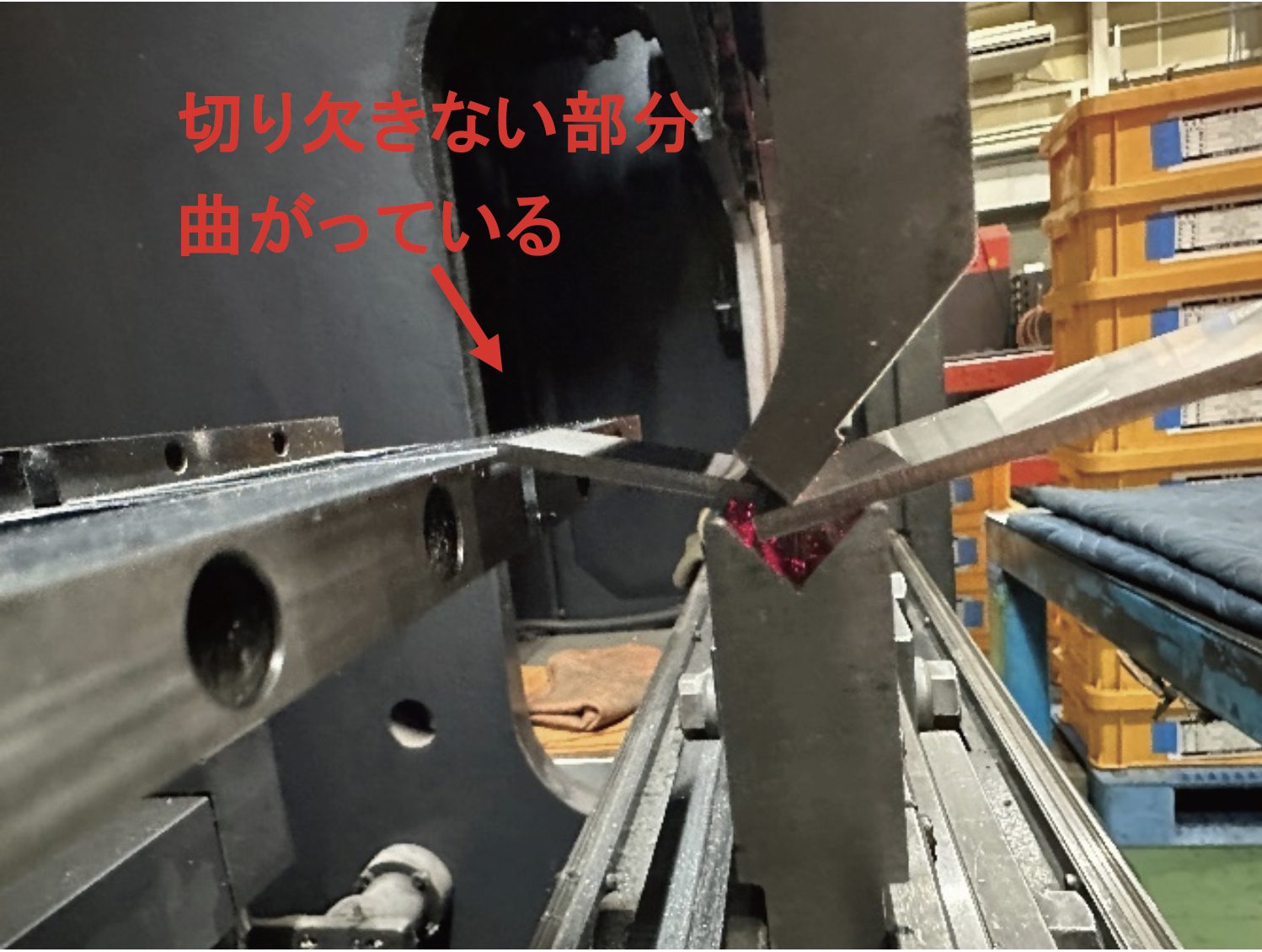

少しずつまげていきます。

バックゲージにワークを当てた様子 |

10度曲がった様子 横から |

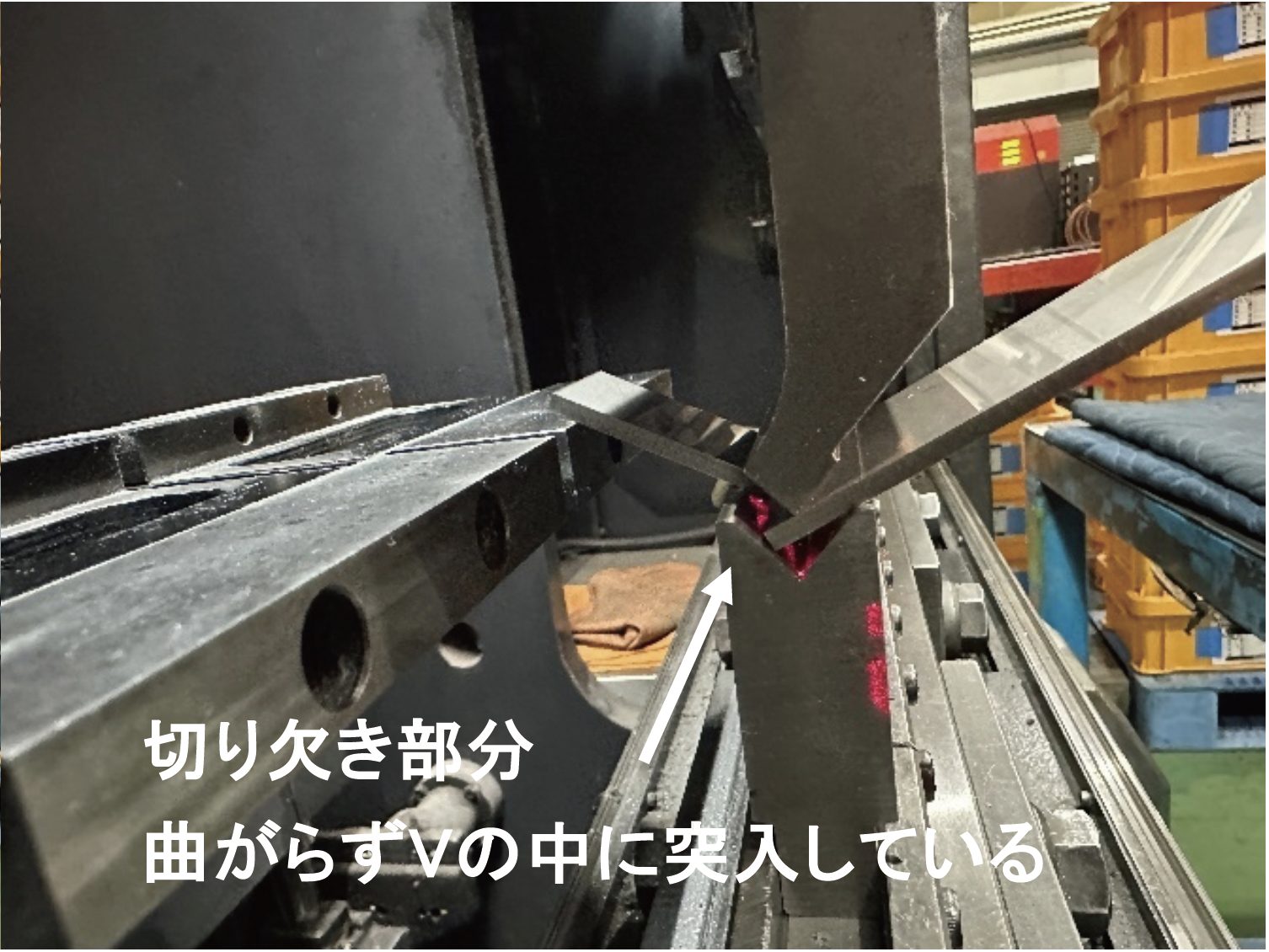

切り欠きがない部分は曲がっていますが切り欠き部は曲がらずVの中に突入している事が確認できます。

20度曲がった様子 横から |

45度曲がった様子 横から |

90度まで曲げると切り欠き部分は全く曲がらずにVの中で底突きしている事が確認できます。

完成しましたが切り欠き部分は曲がらず境界領域ではめくれが発生しています。残念ながら製品にはなりませんでした。

90度曲がった様子 横から |

めくれ発生 |

回避策

ここから回避策について説明します。

メビーの3Dビューワー画面でエラー表示された画面に戻ります。

「曲げと切り欠き形状の距離(7.0mm)が近すぎます。」右の確認を押下すると

「曲げと切り欠き形状の距離(7.0mm)を11.5mm以上にしてください。」と回避策を提案してくれます。

メビー確認事項画面

しかし使用用途により切り欠き位置及び外形形状は変更できません。

そのため曲げ加工から溶接構造に変更します。

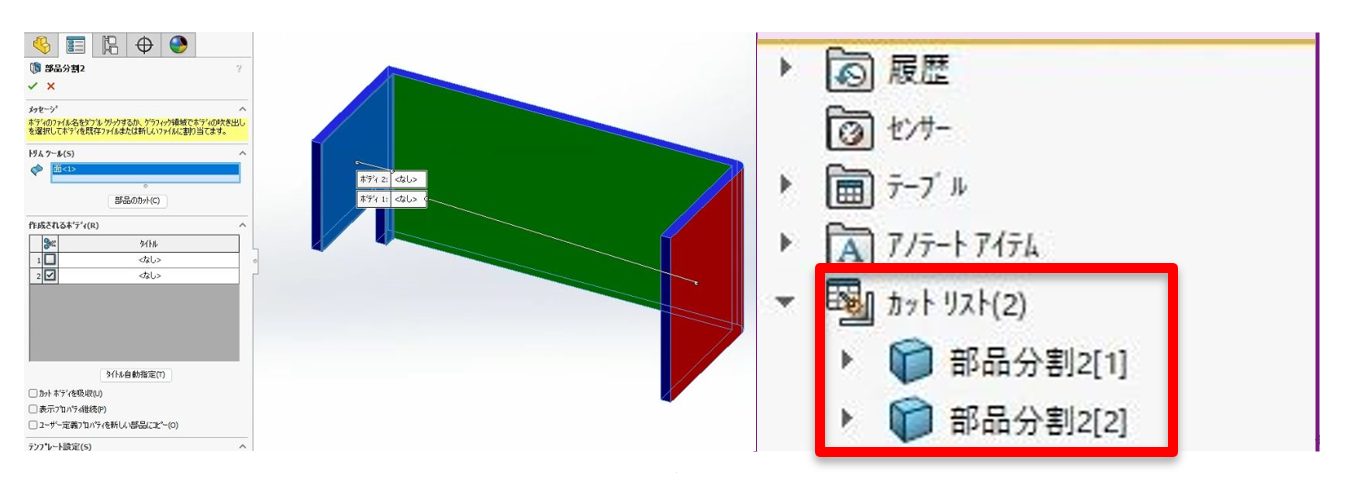

溶接個所をメビーで認識させるため3Dモデルを編集して単一ボディを部品分割し複数ソリッドボディにします。

3Dモデルの修正

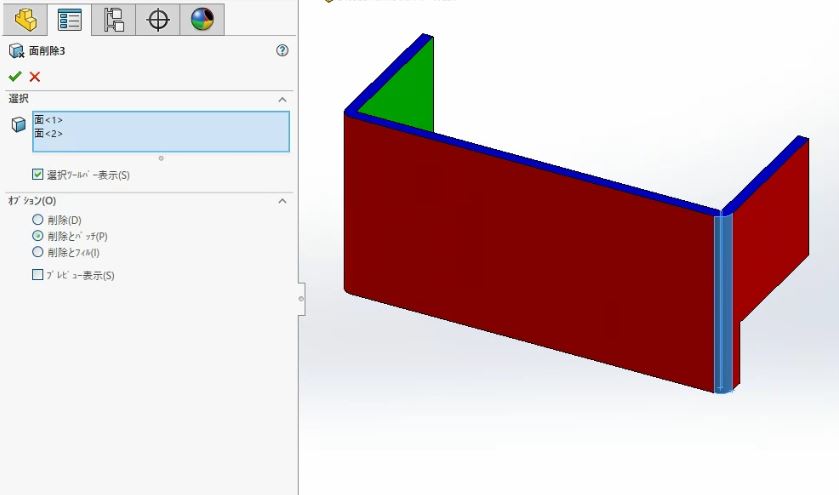

分割の前に曲げを認識させるためにつけていたR部を削除します。

[挿入]-[面]-[削除]-「曲げR面」を選択します。

R部が削除されました。

R部の削除

次に切り欠きフランジの内側面を選択します。

[挿入]-[フィーチャー]-[部品分割]を選択します。

「ターゲットボディ」-「すべてのボディ」-「カットボデイ」-「ボディ1」を選択しOKを押下します。

単一だったボディが分割され、複数ソリッドボディになりました。データを上書き保存します。

カットリストが2つになり複数ソリッドボディになった

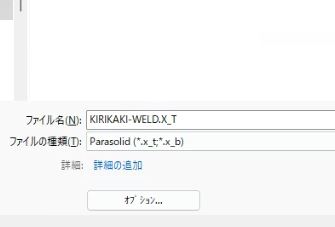

また複数ソリッドボディ状態が表現できる中間ファイルParasolidにする場合は、指定保存-ファイルの種類をParasolid (*.x_t,*.x_b)を選択し保存します。

ファイルの種類 Parasolid (*.x_t,*.x_b)を選択

| ~ コーヒーブレイク ~ ●アセンブリデータとパーツデータのはなし 3Dモデルのデータ種類はアセンブリデータとパーツデータがあります。SOLIDWORKSの場合、アセンブリデータは「.sldasm」、パーツデータは「.sldprt」が拡張子です。アセンブリデータは内部に複数のパーツデータを含み、パーツ同士の位置関係情報やアセンブリと構成パーツを紐づけるリンクを持っています。アセンブリデータとパーツデータはアイコンで判断が可能です。

|

溶接構造にする

溶接構造にする場合、溶接前は複数のパーツデータになるため、アセンブリデータにしてしまいそうですが、メビーではアセンブリデータはアップロードできません。そのため、溶接構造にしたい時は複数ソリッドボディのパーツデータを「.sldprt」に保存するか、この章で紹介しているParasolidに保存してからメビーにアップロードします。

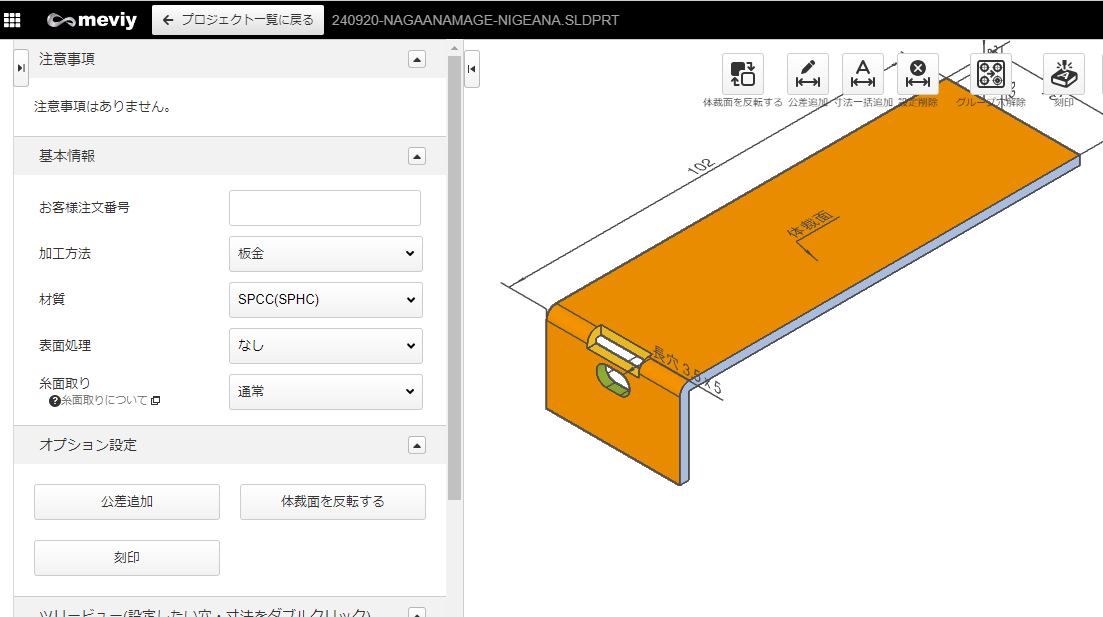

修正し、複数ソリッドボディになったパーツデータをメビーに再度アップロードします。プロジェクト一覧画面で部品を選択、「溶接構造にする」を押下し加工方法を板金溶接に変更します。

![プロジェクト一覧>[溶接構造にする]を押下](https://jp.meviy.misumi-ec.com/info/ja/wp-content/uploads/2024/10/60306c2f919f252708fbb29d9a50e0be.jpg)

[溶接構造にする]を押下

板金溶接の認識が完了したので「次へ」を押下し、溶接の個所や情報を確認します。

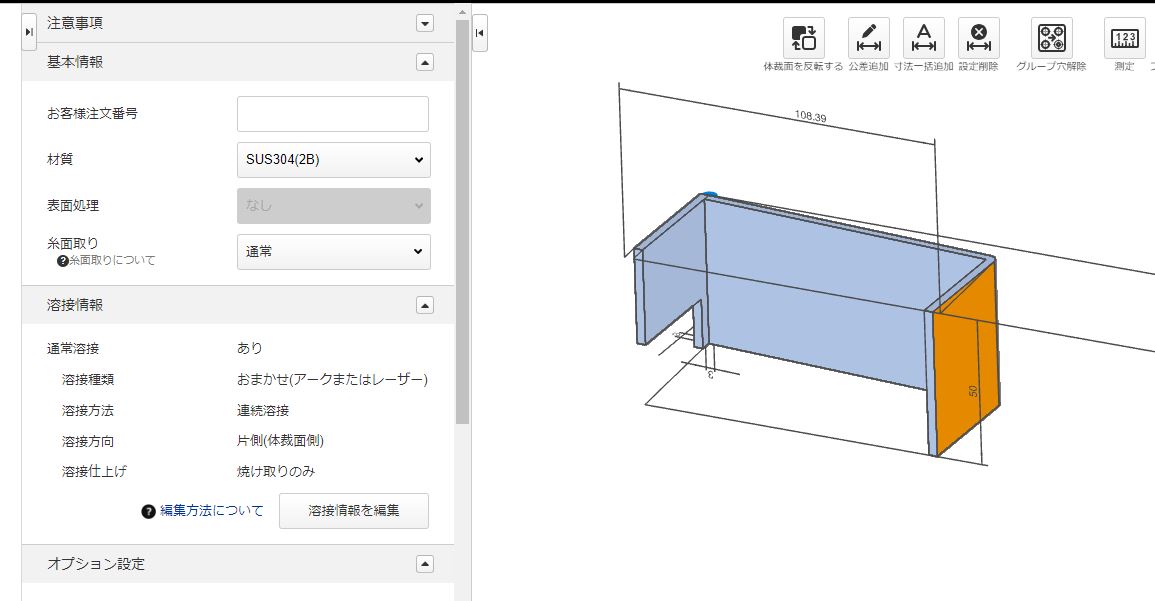

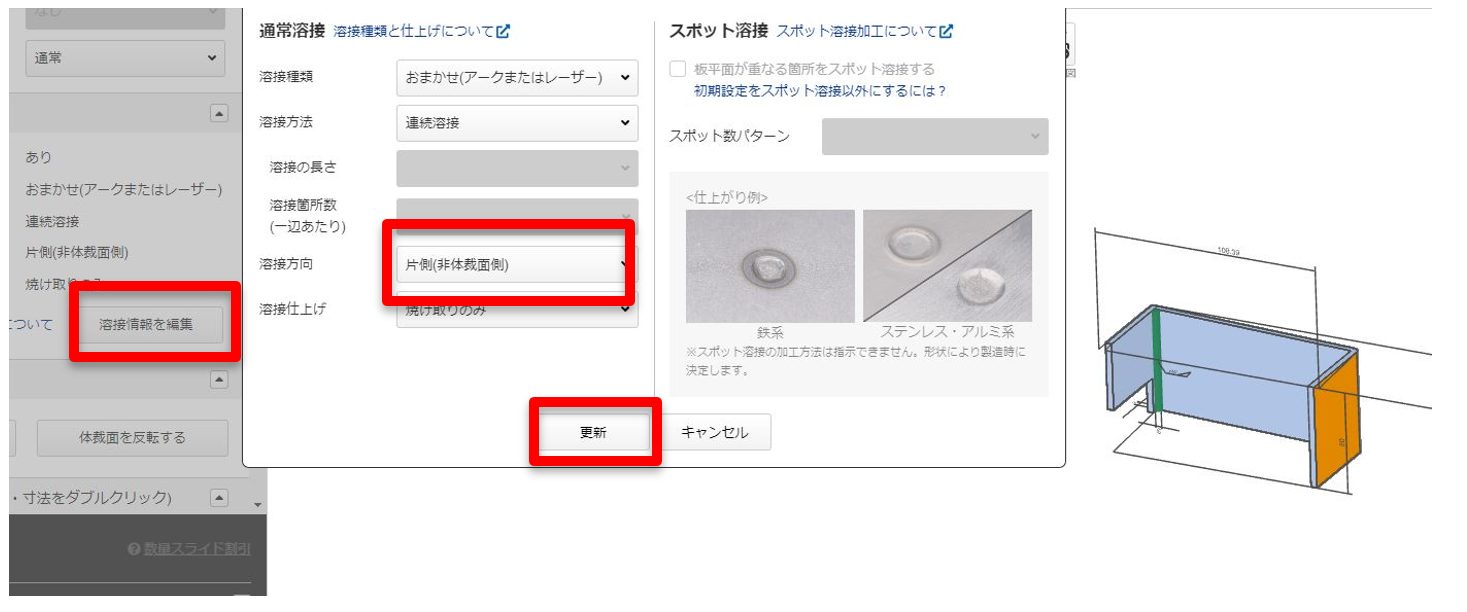

分割位置を溶接する認識はうまく出来たようですが、溶接方向はオレンジ面の体裁面側になりました。今回は非体裁面の内側に溶接を行いたいので、「溶接情報を編集」を押下して溶接情報を編集します。

溶接の個所や情報を確認

レーザー溶接やアーク溶接を選択する溶接種類、連続溶接と断続溶接を選択する溶接方法、グラインダー仕上げか焼け取りを選択する溶接仕上げなど編集できる項目がありますが今回は「溶接方向」で片側(非体裁面)を選択しここだけを変更して「更新」を押下します。

溶接方向が非体裁面側に変更されたので注文を確定します。

溶接情報を編集

修正モデル製作して切り欠き形状に変形が発生するかを確認

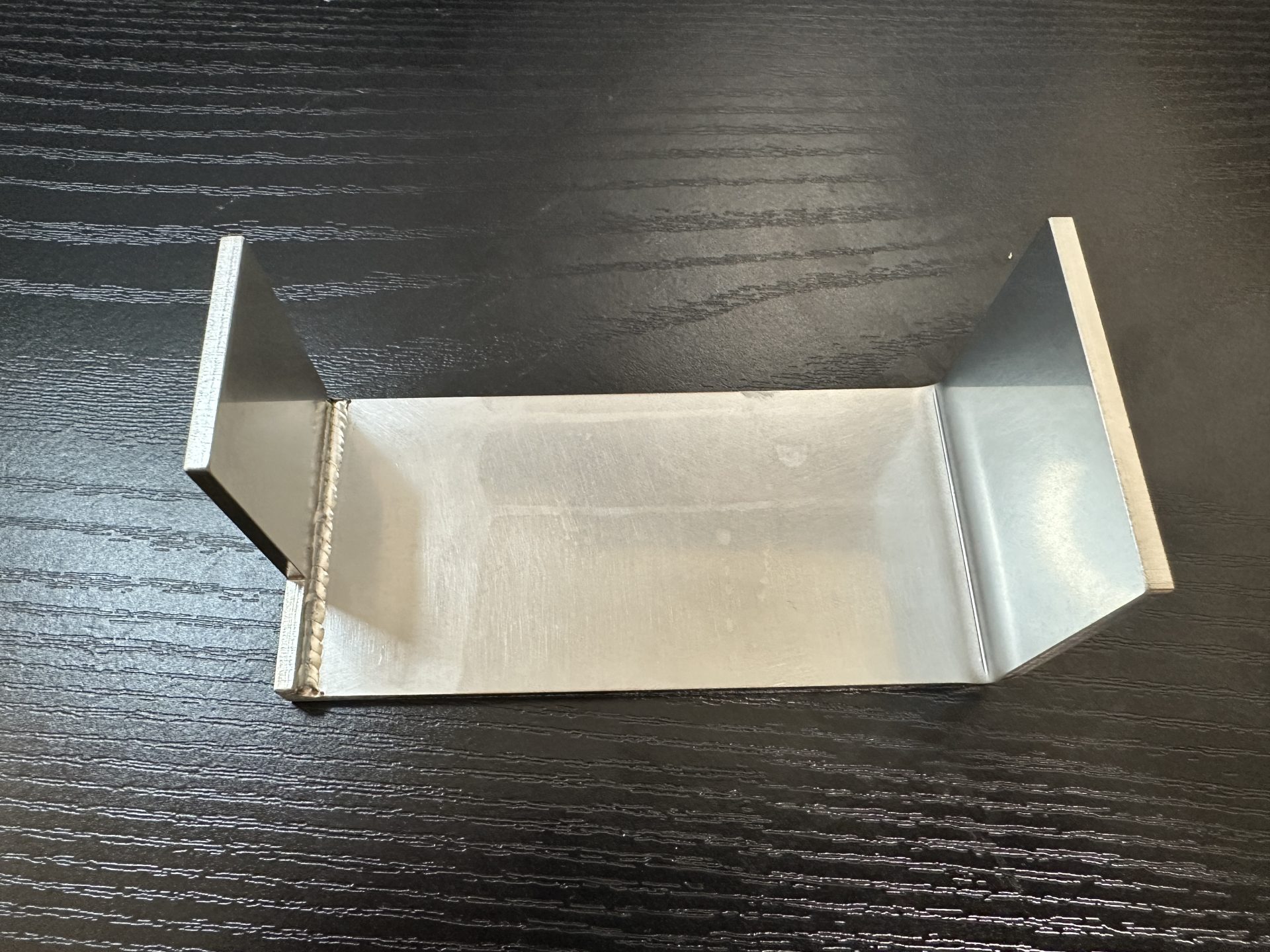

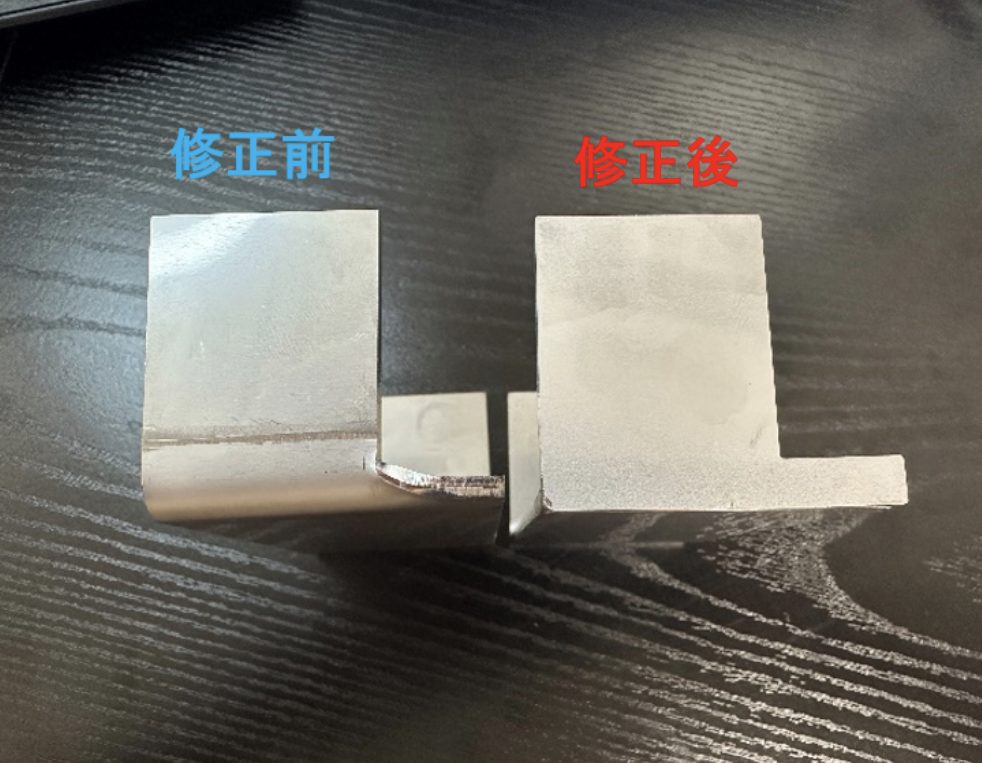

6日後、溶接構造に変更した切り欠きブラケットが到着しました。

溶接構造にした事により、切り欠き位置及び外形形状を変更しなくても変形を防ぐ事が出来ました。こちらも修正前品と比較すると仕上がりが綺麗ですね。

溶接構造の変更した切り欠きブラケット |

修正前品と比較 |

このように切り欠きと曲げの距離エラーでは溶接構造にする事によりエラーを回避する事ができました。

まとめ

いかがでしたか。

10回目の板金レシピ「なぜエラーになる?メビー板金エラーの解説」では、実際にエラーになる部品を製作し理由と回避策を紹介しました。

エラーを回避するポイントは以下の3つです。

<エラー回避のポイント>

|

次回も皆さんのアイデアにつながるような情報を発信していきますね、お楽しみに。