生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第13回です。

前回は、生産設備に使われる材料の基本形状や規格と、それらをどのように組み合わせて使用するかという「使いどころ」について解説しました。

今回は、具体的な材料について解説していきたいと思います。

目次

1. 設備部品に鉄材が使われる理由とほかの材料との比較

設備部品でよく使われる材料の特徴を解説します。

設備部品で多く使われる材料は、鉄、ステンレス、アルミ、樹脂が一般的ではないでしょうか。

その中でも最も多用されるのは「鉄」だと思います。

鉄は材質や規格形状の種類も豊富ですし、相応の強度や加工の容易さを備え、熱処理や表面処理により様々な機能を付加することができ、何よりも安価ですね。

設備部品では、上記のように多くの利点を持ち合わせ流通量も多いことから最も汎用的な素材として鉄が用いられます。ただし、「錆」という問題がつきまとう材料でもあります。

ステンレスは豊富な規格形状があり、耐食性や強度も備えた優れた材料ではありますが、鉄と比べると高価です。(ステンレスも鉄系材料の一種ではありますが、ここでは一般的な鉄系材料とは別物として扱います)

アルミは、比較的軽量で安価ですが、強度が必要な部品には向きません。ただ、アルマイト処理が可能など、アルミ特有のメリットもあります。

樹脂は軽量で表面処理は基本的に必要性が低く、機械的な強度はさらに劣ります。

それぞれの材料の種類によって、一長一短があるということですね。設計者としてはこれらの材料のメリットとデメリットをうまく組み合わせて、部品ごとに最適な材料を選択していくことになります。

まずは、これらの材料の特徴をざっくりとまとめておきますので、材料選定の参考にしてみてください。

表1-1 主な設備部品材料の特徴

| 材質 | 鉄 | ステンレス | アルミ | 樹脂 |

| 主な材料規格 | SS400 S45C SPCC |

SUS304 SUS316 SUS420 |

A5052 A6063 A7075 |

POM アクリル MCナイロン |

| 規格形状 の多様さ |

◎ | ◎ | 〇 | △ |

| 軽さ | △ 比重:約7.9 |

△ 比重:約7.9 |

〇 比重:約2.8 |

◎ 比重:1.0前後 |

| 価格 (体積当たり) |

◎ | △ | 〇 | △~〇 |

| 耐食性 | × 酸化による錆の発生要塗装、メッキ |

◎ | △ 場合によりメッキ、アルマイト |

△ 材質により耐食性が異なる |

| 機械的強度 | ◎ | ◎ | 〇 | △ |

| 硬さ | 〇~◎ | 〇 | △ | ×~△ |

| 切削加工 の容易さ |

◎ 材質によっては切削に不向き |

〇 アルミ等に比べると切削性に劣る |

◎ | 〇 材質によって注意が必要 |

| 溶接加工 の容易さ |

◎ (SS400) △ (S45C) |

〇~◎ 薄板などは歪に注意 |

△ 専用の溶接機が必要 |

△ 材質により溶着・接着可能 |

| 板金加工 の容易さ |

◎ | ◎レーザーカット

〇タレットパンチ タレットパンチは薄板まで |

〇レーザーカット

◎タレットパンチ レーザーカットは薄板まで |

△ 樹脂専用の加工機が必要 |

今回は最も良く使用される鉄系材料の特徴や選び方について解説していきたいと思います。鉄は設備部品用の材料としては、非常にメリットの多い汎用的な材料だと思います。

それぞれの材料形状ごとに特徴や選び方をご紹介していきます。

SS400やS45C、S50Cのさらに詳しい紹介はこちらをご覧ください。

2. 鉄系材料のプレート材とブロック材の特徴と選び方

鉄系材料のうち、プレート材とブロック材の特徴について解説します。

切削加工部品で最も利用される鉄系材料が、6面体のプレート材やブロック材ではないでしょうか。

プレート材やブロック材は、板材などと比較して厚みのある材料ですね。高精度な加工が必要な切削加工部品に利用されることが多いと思います。

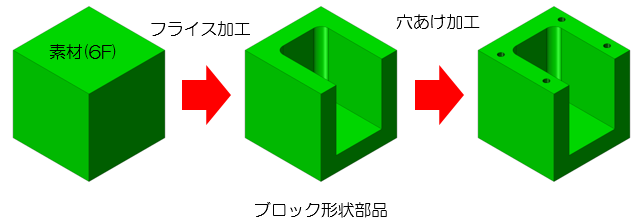

図2-1 鉄系材料のブロック材の活用例

鉄の場合は、材料業者で6Fと呼ばれる精度の良い6面体に仕上げてもらってから加工を始めるケースが多いです。

材料の仕上げの指定は、鋸切断、フライス加工(F)、研磨加工(G)が選べます。

鋸切断は、帯鋸などで簡単に切断した状態ということです。

表面はガサガサしていて、寸法精度も良くありません。

現在は鋸切断の状態で材料を手配することは少ないように思います。

機械加工で精度良く加工するためには、材料自体の寸法精度が必要なため、多くが材料業者でフライス加工まで行った材料を手配するためです。

2F、4F、6Fなどと指定すると、フライス加工を施した材料となります。2Fは上下面、4Fは4側面、6Fは6面全てをフライス加工で精密に加工した材料という意味になります。

当然フライス加工面が多くなるほど、材料業者での加工賃が高くなりますので、部品形状から必要最小限の加工面を指定することになります。

さらに、寸法精度や面粗度を向上させたい場合は、加工したい面に研磨加工(G)の指定をします。4F2Gだと、上下面が研磨加工で4側面がフライス加工という意味になります。6面全てを研磨加工とすると6Gということになります。

鉄のブロック材で最もよく利用されるのは、なんといってもSS400です。

SSとはSteel Structureの略で、「一般構造用圧延鋼材」という意味になります。400は引っ張り強さの保証値を示します。

つまり、SS400とは、400MPaの引っ張り強さを保証された一般構造用圧延鋼材という意味ですね。

流通量が最も多く、加工性やコスト面などで、最も多く利用される規格となります。SS330やSS540といった規格も存在しますが、通常流通しているのがSS400です。

SS400は切削加工による加工性はもちろん、溶接性も良いので製缶加工部品にもよく利用されます。ベテランのエンジニアが、“エスエス”と言った場合はこのSS400を指します。

SS400よりも強度が必要な場合によく用いられるのが、S45CやS50Cです。

Cは炭素(Carbon)のCです。

炭素が含まれているので炭素鋼などとも呼ばれますが、正式には「機械構造用炭素鋼鋼材」です。

45や50は材料に含まれる炭素量の基準値を示します。S15Cなど、より炭素量の少ない炭素鋼もありますが、流通量は圧倒的にS45CとS50Cが多いですね。ベテランのエンジニアは、“ヨンゴーシー”や“ゴーマルシー”と呼びます。

含まれる炭素分が多いほど、強度が高くなり、溶接性が落ちます。

また、S45CやS50Cは熱処理をすることで表面硬度を硬くすることもできます。

そのほか、鉄系材料としては焼入れ性を保証されたSCMや、金型などで使用されるSKD等の材質も利用されることが多いですね。このような鉄系材料は特殊鋼と呼ばれます。

また、鉄系材料は酸化による腐食(いわゆる錆)が問題となります。基本的には切削加工部品の場合は、防錆処置として塗装よりもメッキ処理が多く使われます。「亜鉛メッキ」や「ニッケルメッキ」が一般的ですね。

以前は四酸化鉄被膜(黒染め)が良く利用されていたようですが、黒染め業者が減少しており、最近はあまり利用されないようです。

比較的大きな製缶加工部品や板金加工部品は、メッキ処理より塗装されるケースの方が多いですね。通常は、塗料を吹き付けた後に炉で熱をかけて強力な塗装面を得る「焼付塗装」が利用されます。

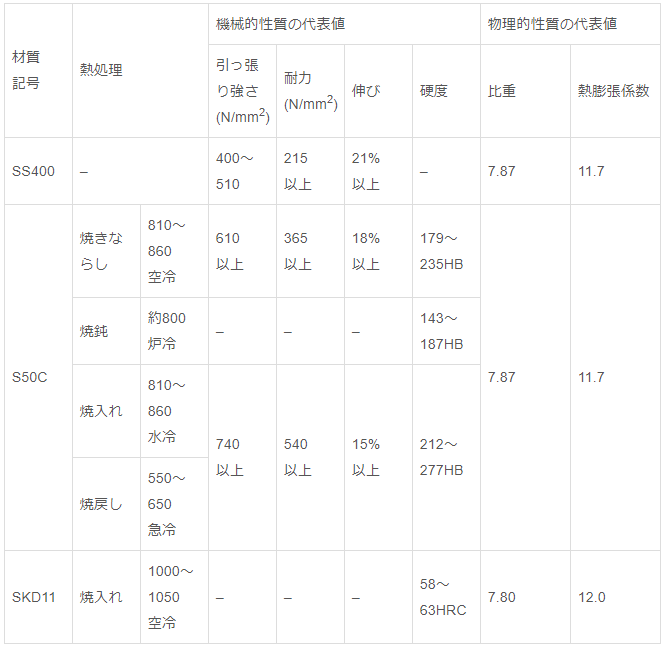

代表的なSS400とS50C、SKD11の物性と機械的特性を下表にまとめますので、参考にしてみてください。

表2-1 代表的な鉄系材料の特性

「MISUMI(総合Webカタログ)技術情報 金属プレート特性」より抜粋

3. 鉄系材料の丸棒材の特徴と選び方

鉄系材料のうち丸棒材の特徴について解説します。

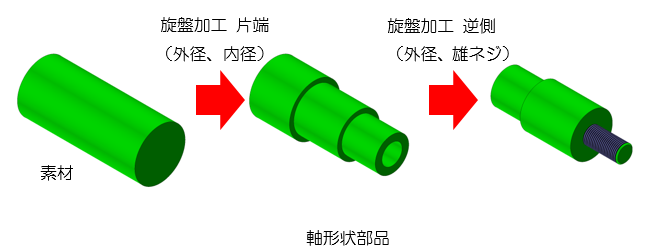

丸棒材は、支柱などとして利用されることが多いですが、旋盤加工を施すことでシャフトやピンなどの軸形状部品として活用されることも多いですね。

図3-1 丸棒材の活用例

プレート材やブロック材は、所望のサイズに切断した材料を用意しますが、丸棒材は規格から最も望ましい規格寸法を選ぶことが一般的です。

通常は、4mや6mといった定尺の長さで流通していますので、必要な長さで切断して加工に用いられます。

鉄系材料の丸棒材はやはり、SS400が一般的ですね。もちろん、S45Cなどの炭素鋼、SCM、SKDなどの材料もあります。

丸棒材は、「黒皮材」、「ミガキ材」、「ピーリング材」、「センタレス材」の表面状態が利用されます。

材質、規格寸法、表面状態の組み合わせで、最も適切な材料を選定してください。

鉄系材料で何も考えずに材料を指定すると黒皮のついた「黒皮材」になってしまうことも、しばしばありますね。

「黒皮材」とは、材料の製造工程で熱間圧延されたときに黒く酸化した黒錆(いわゆる黒皮)がついたままの状態の事です。

この黒皮がついたままだと、溶接や表面処理がうまくできないため、わざわざ削ったり、ブラスト加工等で除去したりします。

切削により黒皮を除去した材料が「ピーリング材」となります。当然黒皮材よりも割高になりますが、きれいな表面なので、そのまま加工で利用できるなどのメリットがあります。

「ミガキ材」は、冷間圧延された材料です。ダイスを通して引き抜いて製造されるので、引抜材とも呼ばれます。寸法精度はピーリング材よりも良いです。

「センタレス材」は、丸棒材料にセンタレス研磨をかけた非常に寸法精度の良い丸棒材になります。材料費は当然高くなりますが、そのまま外径寸法精度の高い材料として利用できます。

丸棒材は、旋盤などで外径を削るのか、そのまま使用するのかで材料の選定基準や加工の工程も変化します。部品の用途や必要な精度に応じて、材料の規格まで調べ、図面で指示すると良いと思います。

また、規格などにもよりますが、丸棒材は定尺サイズでの購入しかできない場合もあります。定尺なのか、切り売り可能なのかなどの入手性も併せて設計時に確認すると良いと思います。

主な鉄系材料の標準寸法を下表に示します。

表3-1 鉄系材料 丸棒材の標準寸法

| 種類 | 材質 | 直径 D |

| ミガキ棒鋼 (冷間引抜) |

SS400Dミガキ | 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 40, 42, 43, 44, 45, 46, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 130, 140, 150, 160, 170, 180, 190, 200 |

| 機械構造用炭素鋼鋼材 | S45C-Dミガキ | 2, 2.5, 3, 3.5, 4, 4.5, 6, 7, 8, 9, 9.5, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 32, 33, 34, 35, 36, 38, 40, 42, 44, 45, 46, 48, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130 |

| 合金工具鋼鋼材 | SKS3 | 13, 16, 19, 22, 25, 28, 32, 38, 42, 46, 50, 55, 60, 65, 70, 80, 85, 90, 100, 110, 120, 130, 150, 160, 180 |

| クロムモリブデン鋼鋼材 | SM435 | 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 30, 32, 34, 35, 36, 38, 40, 42, 45, 46, 48, 50 |

| 高炭素クロム軸受鋼鋼材 | SUJ2 | 13, 16, 19, 22, 25, 28, (30), 32, (34), 36, 38, 42, (44), 46, (48), 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, (160), (170), (180), (190), (200), (210), (220), (230), (240), (250) |

「MISUMI(総合Webカタログ)技術情報 標準材料寸法表(一般鉄鋼材料)」より抜粋

例えばSS400Dの部品で、最外径がΦ16h7としたい場合には、Φ16のセンタレス材を使用するか、あるいは1つ大きな寸法であるΦ17のミガキ材から外径を削って製作するなどの選択肢が考えられますね。

丸棒材の加工は、最外径を削るかどうかを常に意識して、入手できる材料の規格・寸法と、設計する形状を照らし合わせる習慣をつけると良いと思います。

4. 鉄系材料の丸パイプ材の特徴と選び方

鉄系材料のうち丸パイプ材の特徴について解説します。

鉄系材料の丸パイプ材はその形状を生かして様々な用途に利用されます。

主に、配管部品やフレーム形状部品を製作する際の部材として活用されることも多いですが、円筒形状の機械部品の材料として利用されることも多いですね。

丸パイプ材は元々中がくりぬかれた形状をしていますので、材料を削る手間が大幅に省略できるためです。

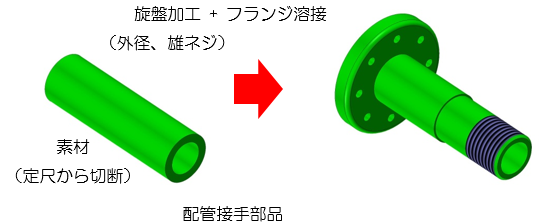

図4-1 丸パイプ材の活用例

ただ、丸パイプ材を削る場合には、薄肉部分を固定するために変形を生じやすく、加工の際には注意が必要となります。大口径の薄肉形状など、形状によっては、丸パイプ材からの製作はむしろ難しい場合もあります。

鉄系材料の丸パイプ材は主に、一般構造用炭素鋼鋼管(STK)、機械構造用炭素鋼鋼管(STKM)、配管用炭素鋼鋼管(SGP)、圧力配管用炭素鋼鋼管(STPG)などがあります。

機械構造部品用に削って利用する場合は、機械的特性などと共に、規格寸法を知っておくと設計の幅が広がると思います。

丸パイプ材は、外径寸法と肉厚(または内径寸法)の組み合わせで選ぶことになります。規格サイズは、鋼材メーカーごとに様々なサイズが用意されています。

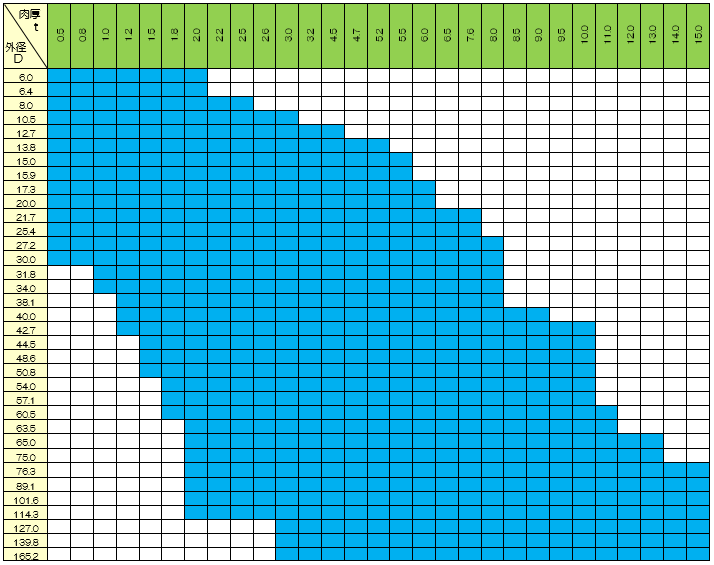

1例として、冷間引抜パイプのラインナップ表を下表に示します。

表4-1 鉄系材料 丸パイプ材の標準寸法(冷間引抜パイプ)

適用材質: STPG, STS, STPG, STB, STKM, SCM他

白瀬鋼管株式会社ホームページより「製造可能範囲」を引用

丸パイプ材はここで示したものよりも、さらに大きな外径や異なる材質など、多種多様な仕様が存在しますので、入手性と含めて事前に確認しておくと設計の幅が広がるのではないでしょうか。

(後編へ続く)

※板材と平鋼、角パイプ材、アングル材、チャンネル材の特徴と選び方は「設備部品でよく使われる鉄の特徴や選び方を解説(後編)」をご覧ください