規格品の形状は変えられない

本シリーズの第1クールでは、図面の本質から投影図のルール、寸法記入や寸法公差の記入についてざっくりと復習をしてきました。

第2クール(全5回)では、実際に運用されている図面を例にして、JIS製図のルールに沿った描き方、ルールから逸脱している描き方、ルールからは逸脱しているけど誤解することがないため許容できる描き方などに着目し、MISUMI(総合Webカタログ)が提供するカタログの図表から標準的な機械部品の選定方法と、そこに表示されている投影図や寸法の意味を解説します。

第2クールのテーマは、

一上一下!カタログから読み解く図面の基礎

~その場に応じて適切に対応すること~

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1)オリジナル形状の部品と規格化された市販部品

様々な製品の構造物の部品は、設計者自身がオリジナル形状として設計した部品と、市販品を組み合わせて構成します。この市販品は追加工して使用できるものもありますが、メーカ保証の関係から形状変更できないものも存在します。

機械部品は大別すると次の2つに分類されます。

① 設計者自身がオリジナルで形状設計する部品

② あらかじめ専門メーカが準備した市販部品

JISやメーカなどで規格化された市販品は寸法の記入部分がある程度決まっています。JISやカタログからその記入例を確認しましょう。

① 設計者自身がオリジナルで形状設計する部品

製品仕様を満足するために限られたスペースとコストの中で強度や耐久性を考えて形状を設計するため、形状を自由に設計することができます。

その反面、同じ会社の中でも似たような形状が設計・製造されていたり偶然にも全く同じ形状のものが違う品番(部品番号のこと)で登録されたりしていることもあります。そうなると管理する部品の種類は増える一方になり、全く同じ部品なのに品番が違うことから大量生産効果による低コスト化の足を引っ張っているという状況もよくある話です。

企業利益を考えると部品の共通化はコストダウンの王道であり、様々な企業で部品の共通化を図る活動が行われています。しかしスペースが厳しい製品設計の場合、1mmあるいは0.5mmといったスペースを取り合うことになり、部品共通化は設計自由度が下がって設計工数が増えてしまうことも事実です。

② あらかじめ専門メーカが準備した市販部品

一般的に機械要素と呼ばれる部品が規格化されており、JISに準拠した規格品やメーカが独自で決めた規格品などがあります。機械要素とは、機械を構成する最小単位の機能部品のことを指します。代表的な機械要素として、ボルト・ナット・ワッシャ(座金)、ベアリング(軸受)、O(オー)リング・オイルシール、ピン・止め輪、ベルト・プーリ、コイルばね 歯車などがあります。

JISで規格化されている代表的な機械要素の一覧を示します(表1-1)。

表1-1 JISで規格化されている代表的な機械要素(抜粋)

| 小ねじ類 | JIS B 1111 | 十字穴付き小ねじ |

| JIS B 1177 | 六角穴付き止めねじ | |

| ボルト類 | JIS B 1176 | 六角穴付きボルト |

| JIS B 1180 | 六角ボルト | |

| ナット類 | JIS B 1181 | 六角ナット |

| 座金 | JIS B 1251 | ばね座金 |

| JIS B 1256 | 平座金 | |

| ピン・止め輪関係 | JIS B 1351 | 割ピン |

| JIS B 1352 | テーパピン | |

| JIS B 1354 | 平行ピン | |

| JIS B 2804 | 止め輪 | |

| JIS B 2808 | スプリングピン | |

| 軸受 | JIS B 1521 | 深溝玉軸受 |

| JIS B 1522 | アンギュラ玉軸受 | |

| JIS B 1533 | 円筒ころ軸受 | |

| ベルト車とベルト | JIS B 1854 | 一般用Vプーリ |

| JIS K 6323 | 一般用Vベルト | |

| ばね | JIS B 2706 | 皿ばね |

| シール類 | JIS B 2401 | Oリング |

メーカ規格品の中には技術的なノウハウと金型など初期投資が必要なものがあるため、設計者がおいそれと仕様変更を加えることができません。その代表的なものに転がり軸受(いわゆるボールベアリングや円筒ころベアリングなど)、Oリング・オイルシール、ベルト・プーリがあります。

逆にボルト・ナット、滑り軸受(ブッシュともいう)、コイルばね、歯車などは、規格品に比べるとコスト的に不利になる場合もありますが、設計者自身がオリジナルで設計することも可能です。

③ エンジニアの育成に規格品を選定させることは正しいのか?

近年の設計部門の内情を見て危惧しているのが、ばねや歯車の設計ができないためメーカのカタログ品に依存して設計していることです。その背景に、正しい知見もなく設計したせいで折損や摩耗などのクレームを引き起こした結果、ばねや歯車はカタログからメーカの標準品を選定させ、オリジナルで設計することを禁じている会社もあるからです。

OJT(On-the-Job Training:職務を通して知識を身につける育成法)として失敗を許容し、中長期的な視点でエンジニアを育てることを放棄し、安易に「カタログ品から選べ!」という上司が増えたことは大変残念です。つまり、ばねや歯車の設計もできない人を管理職にしたことで、日本の設計の現場が技術的な指導や設計審査もできないことを露呈したのです。

規格品をカタログから選定し必要に応じて追加工することは、設計期間の短縮化に貢献します。しかし部品のどのパラメータを変更すれば設計形状や強度が変わるかという計算式も知らずに選定することは本末転倒です。

文献やカタログに掲載されている技術情報を理解したうえで選定すればなんら問題はありませんので、特に機械要素部品に関しては設計手法を教育する機会をぜひ作っていただきたいと願っております。

それではMISUMI(総合Webカタログ)で提供されている規格品の中から代表的な部品を抜粋し、表の読み方、図面の描き方・読み方を学習しましょう。

2)規格部品の選び方と図面-Oリングの場合

まずは図面を読むことが苦手な人でも形状が理解しやすく単純な形状をしたOリングを例に説明しましょう。

① Oリングとは

Oリングとは、断面が円形などの円環状の形状をしたゴム材料の部品で、潤滑油を使用するギヤボックスなどのふた部分の密封を目的に使用される機械要素です。

② Oリングの種類と選び方

Oリングは使用目的に合わせて分類されており、次に代表的なものを示します。

表1-2 代表的なOリングの種類と使用目的

| 種類 | 使用目的 |

| Pシリーズ | ・ピストンの往復運動のように部品同士が相対運動する部品用 ・カバーのような動作を伴わない固定部品用 |

| Gシリーズ | カバーのような動作を伴わない固定部品用 |

| Vシリーズ | 真空の固定部品用 |

| Sシリーズ | 低圧で、かつ省スペース化したい部品用 |

| SSシリーズ | 低圧で狭いスペース用 |

上表の使用目的と同時に、材質も使用目的に合わせて選択します。

表1-3 代表的なOリング材質と使用目的

| 材質名 | 材質記号 | 使用目的 |

| ニトリルゴム | NBR | 最も代表的な材料で鉱物油に適し、優れた耐油・耐摩耗性と安定した耐熱性を有する |

| エチレンプロピレンジエンゴム | EPDM | 動植物油、ブレーキ油に適し、耐候性・耐オゾン性・電気的性質に優れる |

| シリコンゴム | VMQ | 優れた耐熱・耐寒性を有し、合成ゴムの中で最も広い温度範囲に使用できる材料。ただし耐油性・耐圧性に劣る |

| フッ素ゴム | FKM | 合成ゴムの中で最も優れた耐油・耐薬品性、耐熱性を有する適用範囲が広い |

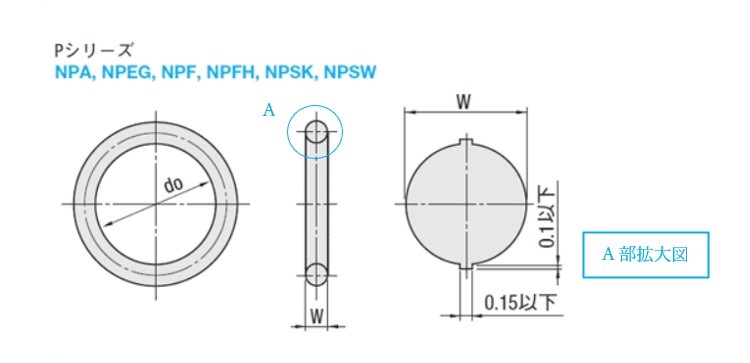

参考:MISUMI(総合Webカタログ)「Oリング Pシリーズ>外形図・規格表」

「Oリング Pシリーズ>外形図・規格表」 での図面例と選択表(一部抜粋)を次に示します。

一般的に円環形状の部品は内径を基準とするため、同様にOリングの種類と内径を組み合わせて呼び番号とします。例えばPシリーズで内径d0=8mmのOリングを選定すると、Oリングの呼び番号は「P8」となり、同時にOリングのゴムの種類も選定します。

ニトリルゴム(NBR)の呼び番号P8を選択した場合にOリングのサイズと許容差は、赤枠で示したものになります。またP8のOリングを取り付ける相手材のサイズと許容差(相手材の図は省略しています)は、緑枠で示した数値となります(図1-1)。

図1-1 MISUMI(総合Webカタログ) 「JIS B 2401 PシリーズOリング(固定用・運動用)」

MISUMI(総合Webカタログ)でOリングを手配するだけなら、ミスミの型式番号だけで手配も可能ですが、企業によってはカタログ品でも仕様確認のために図面を作成する場合があります。

3)投影図の見かたと製図の手順

Oリングを作図する際の思考過程順に製図を考えていきましょう。

① 投影図の配置

まずは、投影図を描きます。この時、投影図の向きを決め、必要最小限の投影図を選択する必要があります。

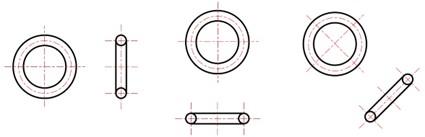

製品の中でどのように取り付けられるかによってOリングの向きは360°変化します(図1-2)。

図1-2 製品構造に依存するOリングの取り付け方向の例

製図をする際に、投影図の向きはどうあるべきでしょうか?

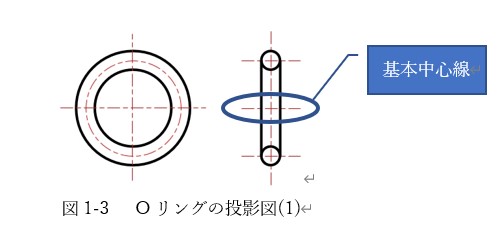

製図には暗黙的に決められた様々な作法があります。円筒形状の場合、基本中心線(軸であれば長手方向の中心線)を水平方向に向けると決められています。

従って、Oリングの基本中心線はOリングを側面から見た中央にある中心線であり、それを2次元平面上のX軸方向(水平方向)に向けて配置するのが一般的です(図1-3)。

図1-3 Oリングの投影図(1)

カタログに図示されていた投影図の向きはこれに準じています。

ここでJISの投影図の表し方によると「完全に対象物を規定するのに必要かつ十分な投影図や断面図の数とする」と指示されています。

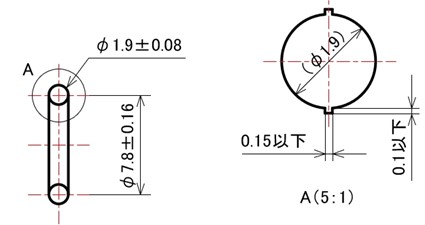

② 寸法の記入

寸法にはその形状を表すことができる寸法補助記号が存在します。このOリングの投影図では、直径を表す記号「φ(ファイ、またはマルと呼ぶ)」を使うことで丸く見える方向の投影図を省略し、次のように断面形状の投影図と寸法線と組み合わせることで1つの投影図だけで表現できます。また部分的に拡大した方が詳細形状を理解しやすいと考える場合は、近辺に部分拡大図を配置することができます(図1-4)。

図1-4 寸法補助記号を使って必要最小限の投影図にした例

③ 図面としての体裁の整え

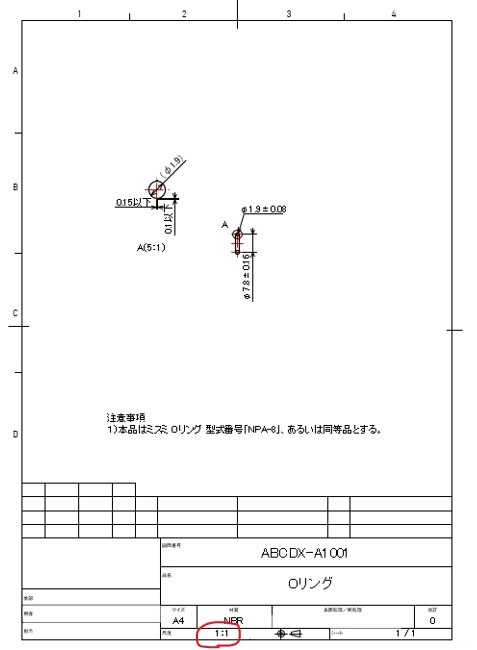

図1-4を見ると特に問題ないように見えますが、このOリングのサイズは外径で10mm程度の小さな部品です。A4サイズの用紙に尺度1:1で記入すると、投影図が小さすぎて視認性が悪くなります。(図1-5)

図1-5 尺度1:1の図面例

投影図の視認性を向上させるために全体の尺度を変更して作図することで視認性が向上します。

尺度変更の図面作成にあたっては、次のように企業によってその作図方針が異なります。

|

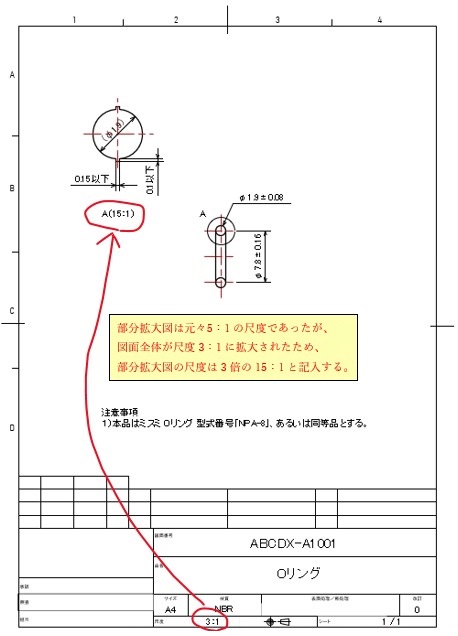

ここで、投影図全体の尺度1:1から変更して製図する場合、部分拡大図の比率はその相対比較の比率ではなく絶対比率を記入します。

例えば投影図全体の尺度を拡大した3:1の図面に変更する場合、A部の部分拡大図の尺度は、当初の尺度5:1の3倍に当たる15:1に変更しなければいけません。(図1-6)

図1-6 尺度3:1に変更した図面例

4)まとめ

今回は、既製品であるOリングの選定や製図のポイントを紹介しました。

製図をする場合、図1-4~図1-6が一般的な投影図になりますが、MISUMI(総合Webカタログ)「Oリング Pシリーズ>外形図・規格表」で示されているような丸く見える投影図を併記すると図面として誤りになるのでしょうか?

設計者が描く図面は、後工程である調達部門や加工・検査部門の担当者が見るため、図面の知識をもった者が見るという前提で、必要最低限の投影図の数で描くことが多いと言えます。

しかし、カタログを見て手配する場合は、必ずしも図面の知識が十分に備わっている人が見るとは限らないので、Oリング形状が円環形状であることが目で見てわかるよう丸く見える投影図を描いても問題はありません。

次回は、Oリングと同じ規格品であるナットについて選定の考え方や製図の作法を解説します。

*この記事で解説したOリングの作図過程の動画をYouTubeでご覧いただけます。

【公式】ラブノーツ製図チャンネル No 01(Oリング)

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >