小さな部品は手先の器用さが要求される

小さな部品は指でつまむだけで、部品そのものが隠れてしまい組立作業はしづらく、装置内外に部品を落下させることで紛失のリスクも高くなります。

部品が小さいほど材料費は安くなりますが加工が難しくなる場合もあり、部品を小さく設計すればよいというわけでもありません。しかし、製品の性質上、小さな部品を設計せざるを得ない場合も多々あります。

設計者として「組みにくくて申し訳ない」という気持ちを持って設計すれば、部品形状への工夫や組み立て治具を考慮した形状を検討する余地が生まれます。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >

目次

1.木製おもちゃの小物パーツ類の機能ばらし

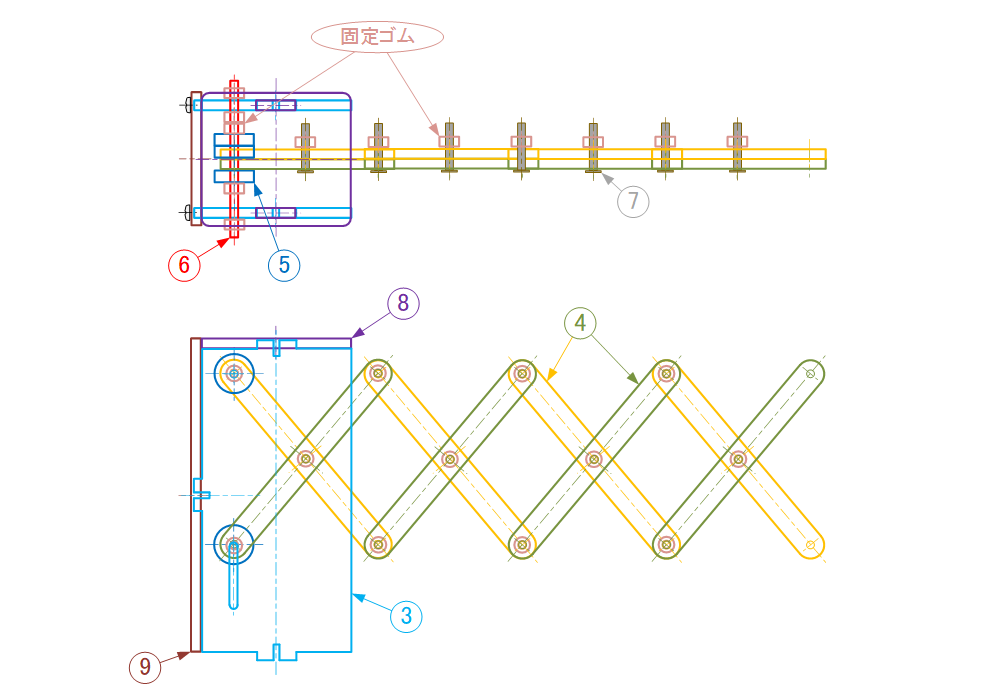

木製の部品のうち、リンク板④とスペーサー⑤、軸⑥、ピン⑦、天板⑧、後ろ板⑨の機能を確認しましょう(図4-1)。

図4-1 小物類の機能ばらし

固定側板③に軸⑥を挿入し、リンク板④のセットをスペーサー⑤で挟み込み、固定ゴムを使ってリンク板④の位置を目分量で決める構造です。天板⑧と後ろ板⑨は2枚の固定側板③を支えつつリンク構造を隠す役目を果たしています。

2.木製パーツ類の投影図例

オリジナル設計への配慮として木製おもちゃの部品の寸法記入例は省略し、投影図からポイントのみを解説することとします。

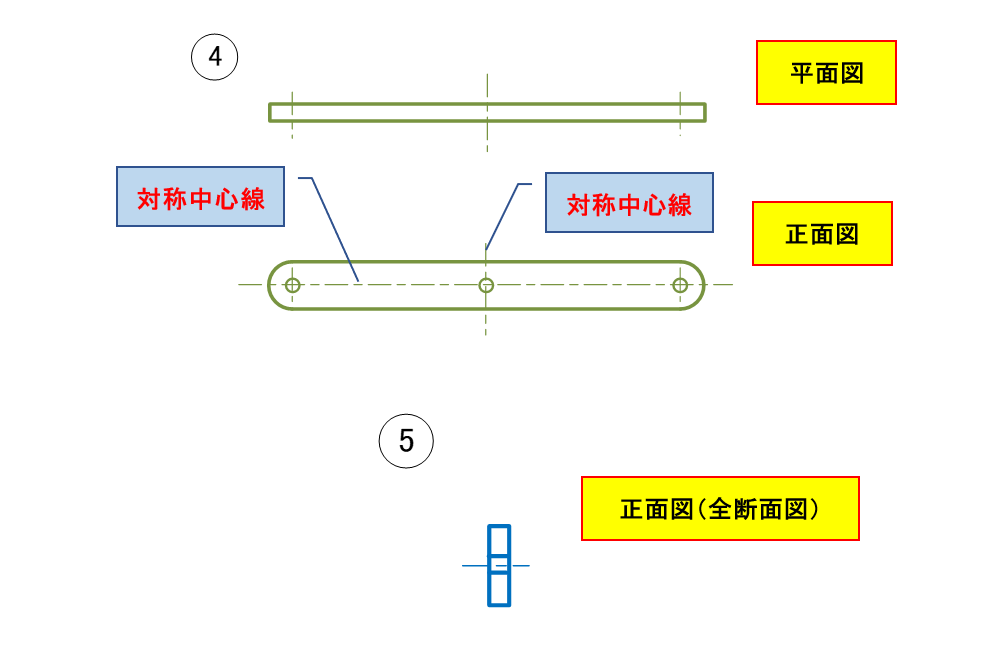

1)木製のリンク板④とスペーサー⑤の投影図

リンク板④の正面図を見ると上下左右対称形状であることがわかります。そのため対称中心線を明示してセンター振り分け寸法で指示できるようにします。

スペーサー⑤は、平ワッシャのような形状をしており、正面図は中心線を水平にして全断面で表すと見やすいと思います(図4-2)。

図4-2 木製のリンク板④とスペーサー⑤の投影図例

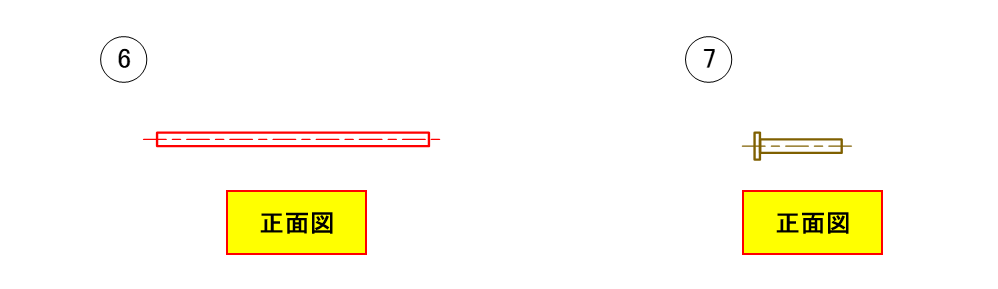

2)木製おもちゃに使う軸⑥とピン⑦の投影図例

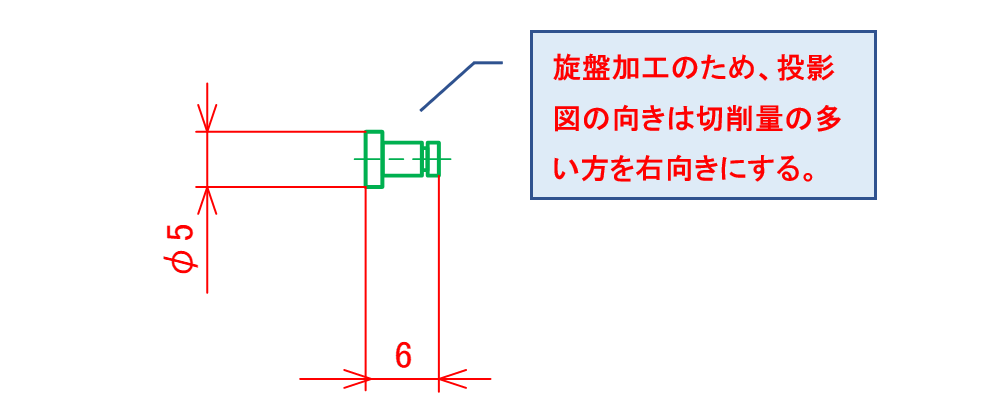

どちらの部品も円筒形状のため、外形がわかる正面図のみで表します。前項のスペーサー⑤と違い中実軸(軸の断面が詰まっているもの)は、断面にしても意味がないという理由から製図のルールとして全断面図にできません。これらの部品は切削加工のため、ピン⑦は旋盤加工をイメージして切削量の多い方を右側に向けます。

どちらも寸法記入時に表面粗さの指示も忘れてはいけません(図4-3)。

図4-3 木製の軸⑥とピン⑦の投影図例

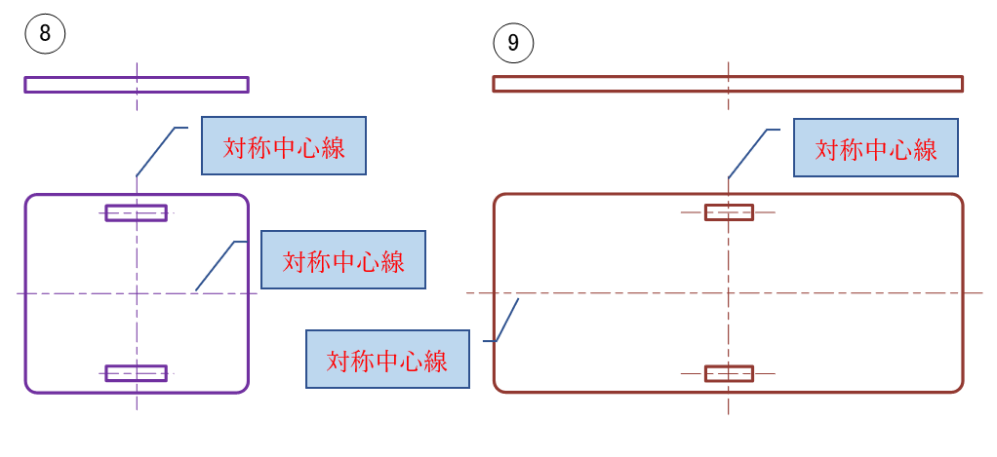

3)木製の天板⑧と後ろ板⑨の投影図例

どちらの部品も上下左右対称形状であり、固定側板③の突起部を差し込む角穴があります。そのため対称中心線を明示してセンター振り分け寸法で指示できるようにします(図4-4)。

図4-4 木製の天板⑧と後ろ板⑨の投影図例

3.金属部品に設計しなおした構造例

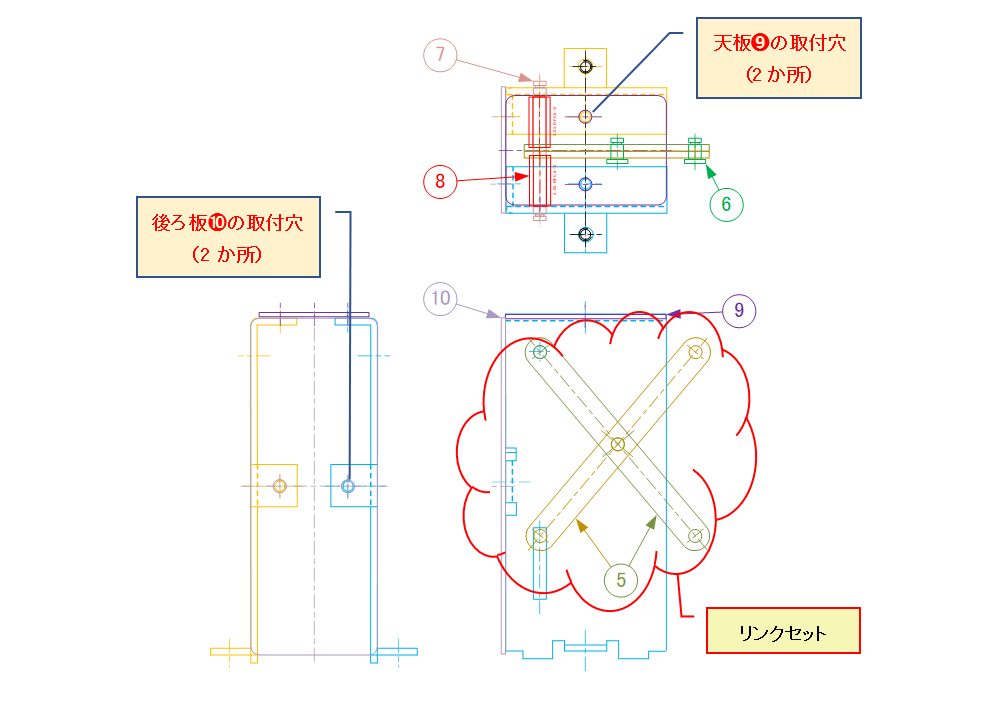

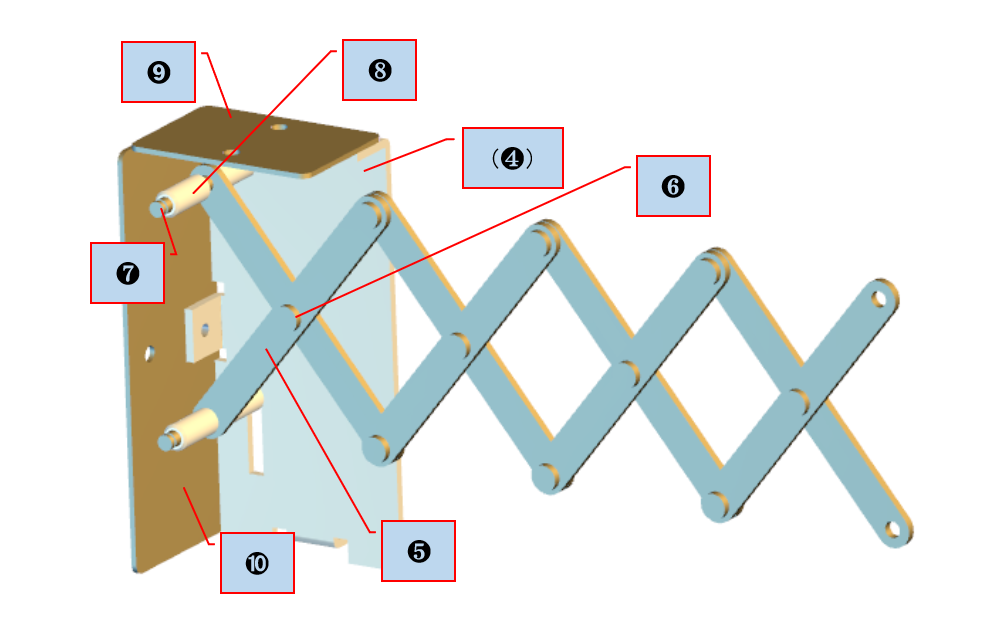

リンク板❺とピン❻、軸❼、スペーサー❽、天板➒、後ろ板➓の関係を2次元組立図と3次元組立図で確認しながら、筆者の設計意図と想定する組立順を説明します(図4-5、図4-6)。

【設計意図】

木製のおもちゃでは、固定ゴムによって目分量でリンク板❺の位置を決めていましたが、専用のスペーサーでリンク板❺を位置決めし、Eリングによる固定方法を採用しました。固定側板R➌と固定側板R❹の剛性を出すために、木製のおもちゃと同様に天板➒と後ろ板➓をねじ止めするようにしました。

図4-5 リンク板❺のセットとピン❻、軸❼、スペーサー❽、天板➒、後ろ板➓の関係

2次元組立図 抜粋

図4-6 リンク板❺のセットとピン❻、軸❼、スペーサー❽、天板➒、後ろ板➓の関係

3次元組立図 抜粋

【組立順】

筆者が想定する組立順を列記します。

|

4.金属製部品の図面例

金属製シャッター機構に使用する各部品の寸法記入順序を解説します。

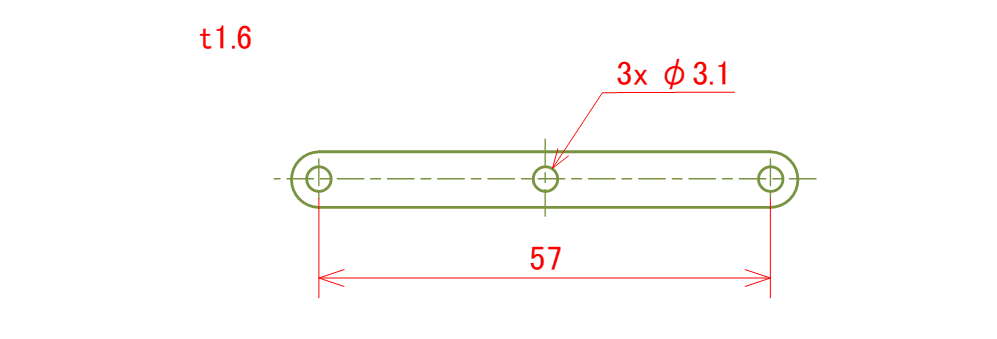

1) リンク板❺の製図

リンク板❺の材質と表面処理

表面処理:Ep-Fe/Ni5b(光沢ニッケルめっき)

リンク板❺の寸法記入例

最初に板厚を記入します。上下左右対称形状ですから、機能的に使用する穴の位置はセンター振り分けで記入します。次項で示すように穴径は挿入するピン❻の直径が「φ3」であることから少し大きめのφ3.1にしました(図4-7)。

図4-7 リンク板❺の投影図例

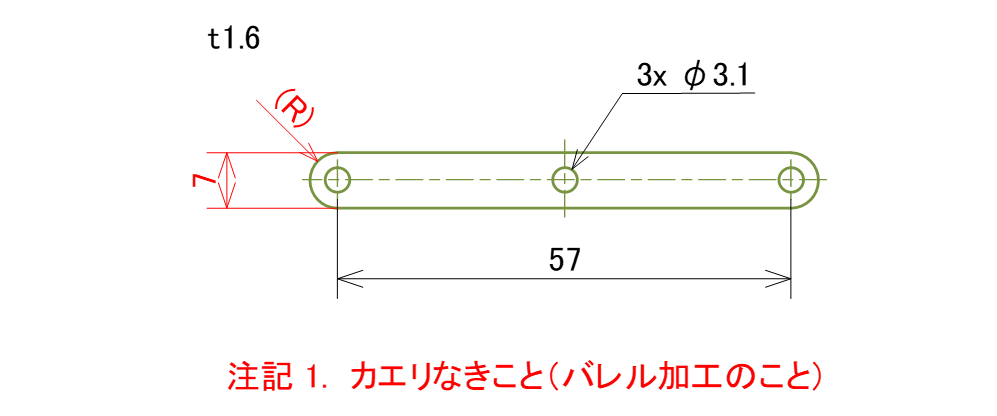

両端の円弧形状は縦幅が7mm(=直径換算でφ7)であることから半径3.5mmが計算で求められるため慣例的に使用される(R)を記入しています。(R)の代わりに(R3.5)と記入しても問題ありません。

リンク板同士が互いに擦れあう構造であり、カエリによる引っ掛かりが気になったため、注記でバレル加工を指示しました(図4-8)。

図4-8 外形形状の寸法記入例

| バレル加工とは バレルは英語の「barrel」を指し、樽(たる)を意味し、研磨石や研磨材の入った容器に複数の部品を入れてかき回すことでバリやカエリを取ることをいいます。研磨石や研磨材と擦れあうため金属素材が持つ光沢はなくなり、曇った色合いになります。 |

2) ピン❻の製図

ピン❻の材質と表面処理

選択肢として、普通鋼にめっきをするかステンレス鋼にするか悩みどころです。小さな部品であることからステンレス鋼を選択してめっき処理の手間を無くすこととしました。

ピン❻の寸法記入例

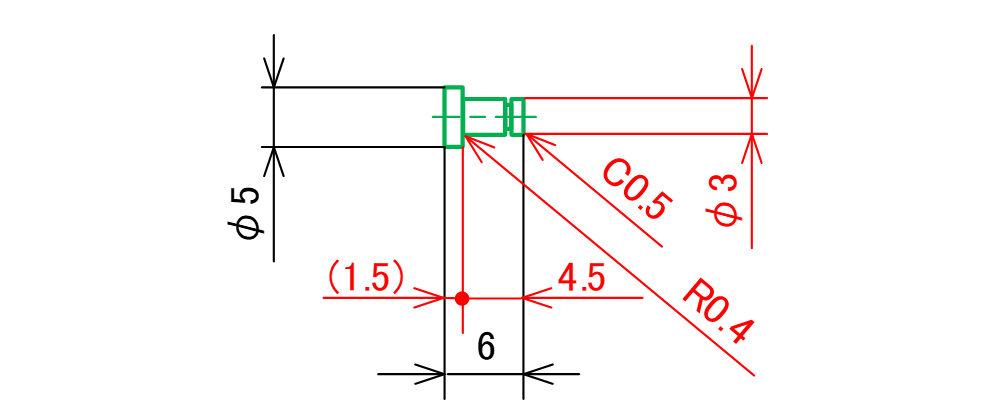

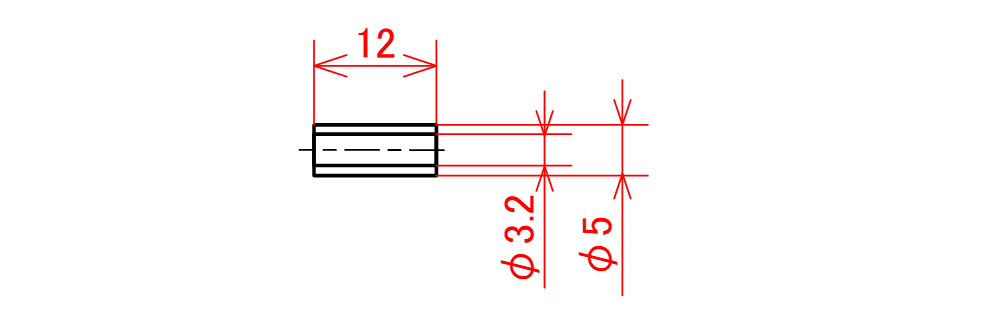

軸物の場合、最初に素材形状の寸法から記入すると、加工も意識した寸法記入ができます(図4-9)。

図4-9 素材形状の寸法記入例

段付き形状の寸法を記入します。リンク板❺の穴に挿入するφ3は普通許容差のままとします(図4-10)。

図4-10 段付き形状の寸法記入例

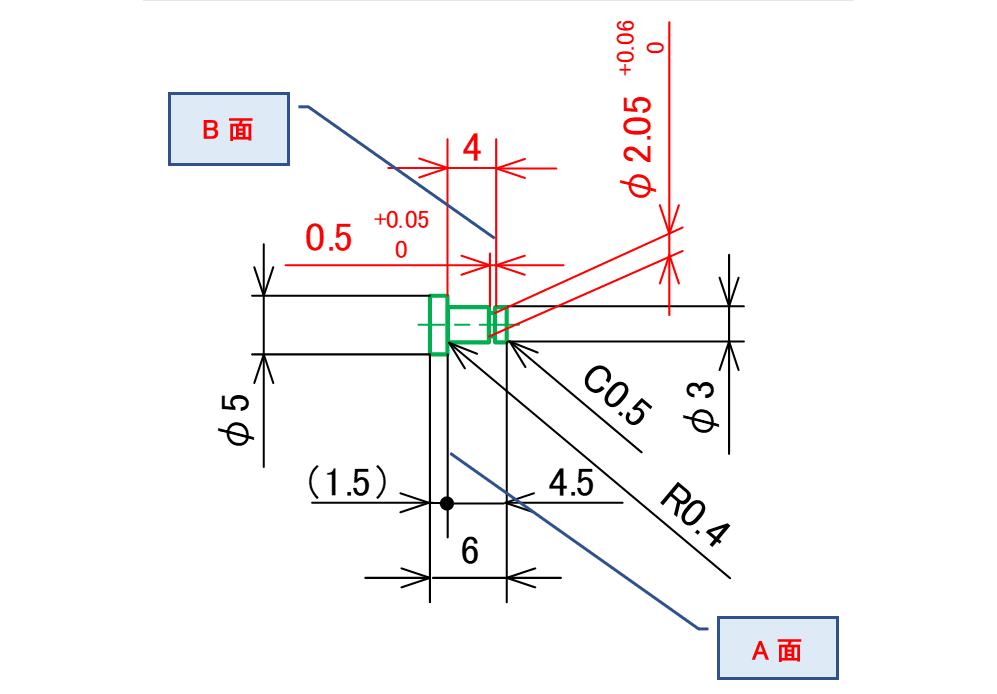

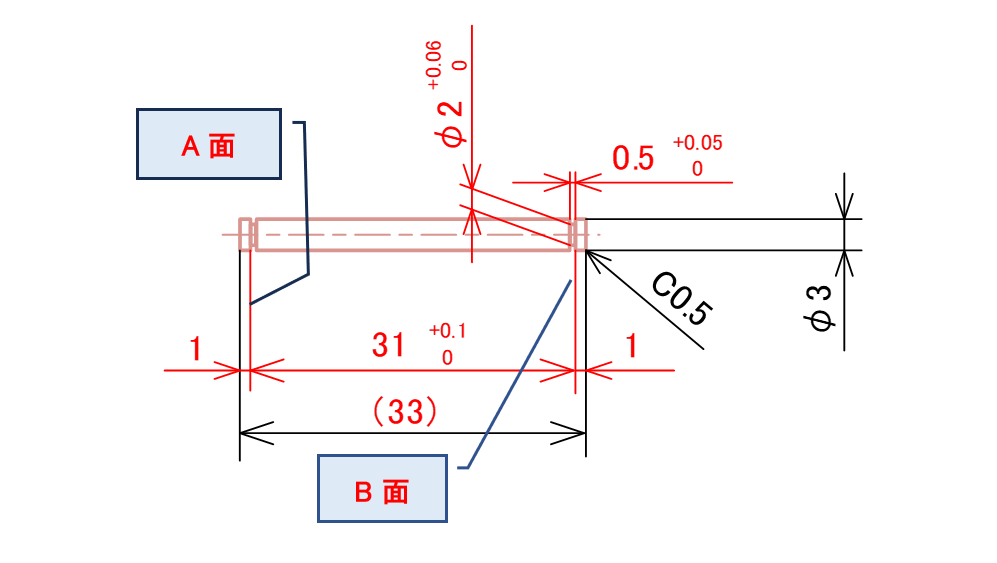

Eリング溝の寸法を記入します。A面にリンクが接触して摺動面となることから機能基準となります。Eリング溝はリンク板❺が外側に外れない機能を持つ溝の右側(B面)が機能基準となるので、A面とB面の距離「4」をダイレクトに寸法記入してばらつきを抑えます。

Eリングを適用する軸の溝幅や溝の内径は軸径(φ3)に依存し、JIS B 2804に詳細の数値が記載されているので公差も含めて適用します(図4-11)。

図4-11 段付きとEリング溝の寸法記入例

EリングとEリング溝の情報はミスミのサイトにも掲載されています。

参考:MISUMI(総合Webカタログ)>E形止め輪(JIS B 2804:2010 より抜粋)

3) 軸❼の製図

軸❼の材質と表面処理

選択肢として、普通鋼にめっきをするかステンレス鋼にするか悩みどころです。小さな部品であることからステンレス鋼を選択してめっき処理の手間を無くすこととしました。

軸❼の寸法記入例

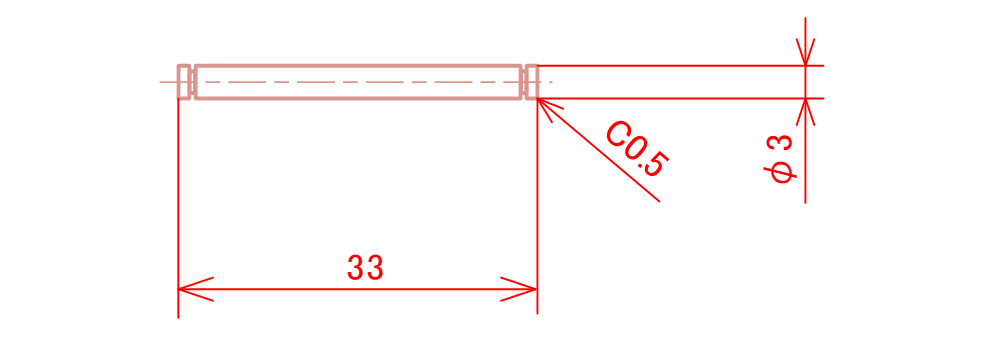

ピン❻と同様に、最初に素材形状の寸法から記入すると、加工も意識した寸法記入ができます(図4-12)。

図4-12 素材形状の寸法記入例

Eリング溝の寸法を記入します。Eリング溝の基準面は、軸が左右に動いた時にストッパとなる両外面(A面とB面)が機能基準となるので、A面とB面の距離「31」をダイレクトに寸法記入し、加工ばらつきを考慮して公差で広くなる方向に指示しました。

対称形状であることがわかるように両端部位の寸法「1」も記入します。

しかし、図4-12で記入した全長寸法「33」とは重複するため、全長寸法「33」を参考寸法「(33)」に変更しました(図4-13)。

図4-13 Eリング溝の寸法記入例

4) スペーサー❽の製図

スペーサー❽の材質と表面処理

スペーサー❽はリンク板❺と接触し、回転方向で摺動するため部品単価が安く金属との摺動性に優れ低騒音化を期待して樹脂製のパイプ材を選択しました。

スペーサー❽の投影図と寸法記入例(参考)

今回は規制品から選定しますが、専用の部品として図面を描くとしたら、パイプ材の内径を基準として設計するのが一般的です(図4-14)。

図4-14 寸法記入例と注記の指示例

5) 天板❾の製図

天板❾の材質と表面処理

強度が不要でねじ加工もないため、1mm厚の鋼板とします。前回解説した固定側板R❸と固定側板L❹の色と合わせるため、同じめっきを使用します。

表面処理:Ep-Fe/Ni5b(光沢ニッケルめっき)

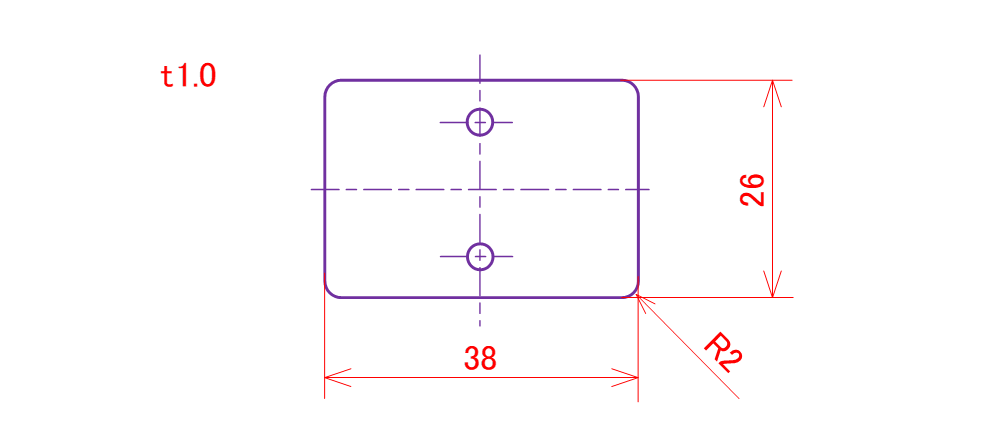

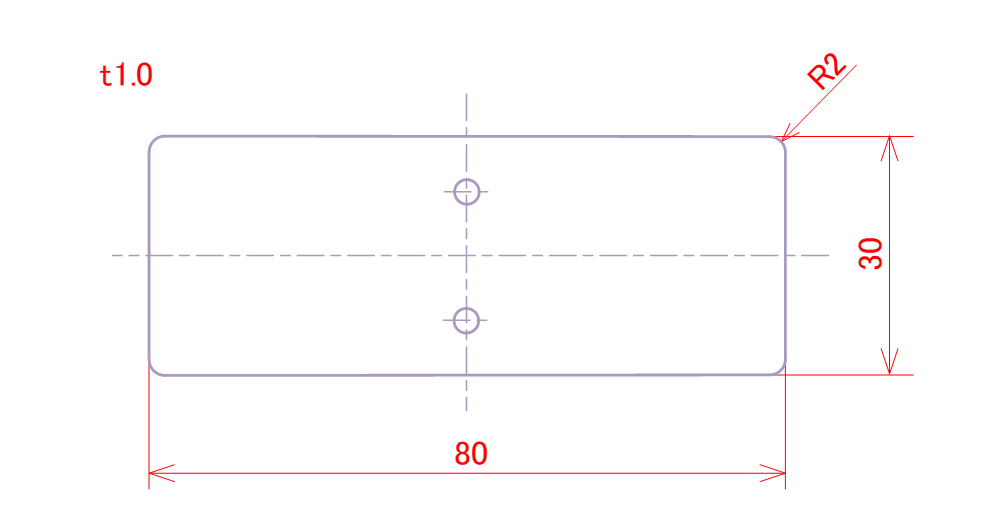

天板❾の寸法記入例

板厚を記入し、上下左右対称形状のため対称中心線を明示して外形寸法をセンター振り分けで指示します(図4-15)。

図4-15 板厚と外側形状の寸法記入例

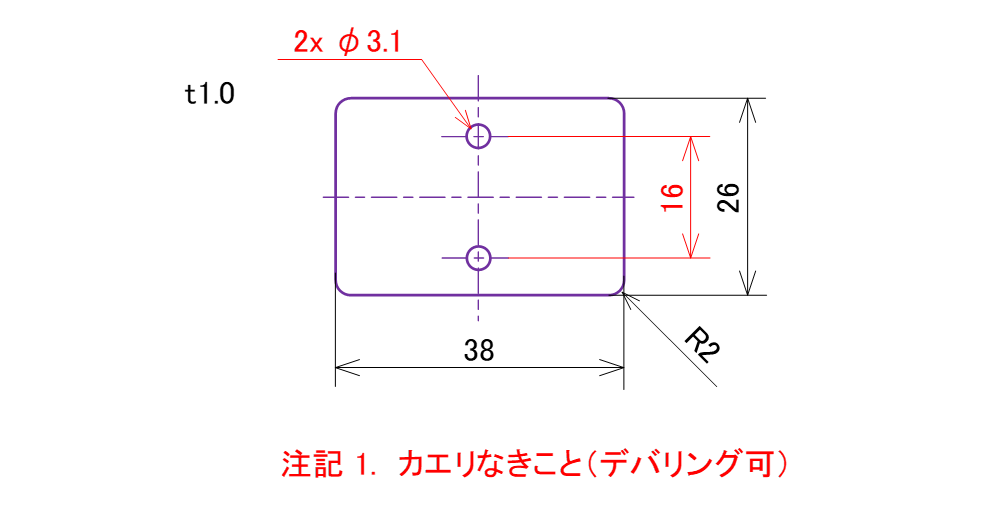

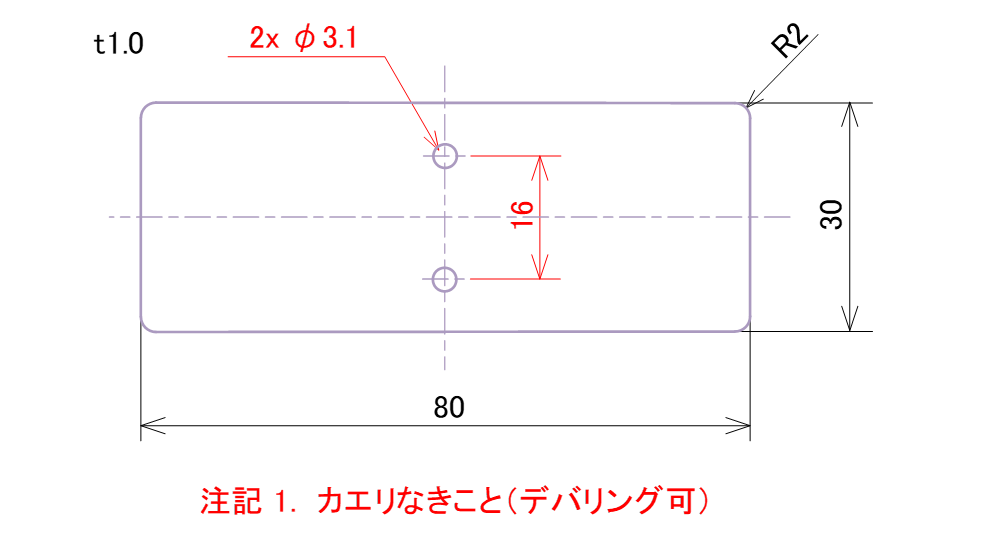

取付穴のサイズと位置の寸法をセンター振り分けで指示します。

固定側板R➌と固定側板R❹の固定がベース板❶にねじ止めされているだけでは、剛性がない状態であることから、2つの取付穴で固定側板R➌と固定側板R❹の間隔が決められるよう小さめの穴にしました。

上下左右対称形状であることから裏向きでも取り付けられるため、カエリがないように注記で指示します(図4-16)。

図4-16 取付穴の寸法と注記の記入例

6) 後ろ板❿の製図

後ろ板❿の材質と表面処理

強度が不要でねじ加工もないため、1mm厚の鋼板とします。前回解説した固定側板R❸と固定側板L❹の色と合わせるため、同じめっきを使用します。

表面処理:Ep-Fe/Ni5b(光沢ニッケルめっき)

後ろ板❿の寸法記入例

板厚を記入し、上下左右対称形状のため対称中心線を明示して外形寸法をセンター振り分けで指示します(図4-17)。

図4-17 板厚と外側形状の寸法記入例

取付穴のサイズと位置の寸法をセンター振り分けで指示します。上下左右対称形状であることから裏向きでも取り付けられるため、安全性を考慮して両面にカエリがないように注記で指示します(図4-18)。

図4-18 取付穴の寸法と注記の記入例

まとめ

今回は、固定側板❸と固定側板❹に関連して組立てられるリンク板❺とピン❻、軸❼、スペーサー❽、天板➒、後ろ板➓のそれぞれの関係を見て、寸法を記入する手順を解説しました。

上下左右対称形状に設計することで組立ミスを未然に防ぐことができます。このような対称形状の製図の際はセンター振り分け寸法を使うことを覚えておきましょう。

次回は、モータが取り付く駆動側板に関係する部品を解説します。

meviy 2D|PDF図面アップロードで簡単操作

かんたん見積もりはこちらから >