スポット溶接は、金属を溶かして接合する溶接の一種です。特に薄い材料に適した加工法であるため、板金加工でもよく行われます。この記事では、スポット溶接の特徴やメリットについて解説します。

目次

スポット溶接とは

スポット溶接は、2枚の金属板を重ね合わせ、その部分を上下の電極で挟み込み、大電流を短時間流すことで、電気抵抗によって発生する熱を利用して金属を溶かし、接合する溶接方法です。 「点(スポット)」で接合することからこの名前がつきました。スポット溶接は、圧接のうち、抵抗溶接の一種に分類されます。

溶接は下記のように、融接、圧接、ろう接の3種類に分けられます。

- 融接:金属同士を溶かして接合する

- 圧接:金属に熱と圧力をかけて接合する

- ろう接:溶かした金属を接着剤のように使って接合する

スポット溶接は、この3つのうち圧接に分類されています。

板金加工における溶接全般については、下記にまとめてあります。

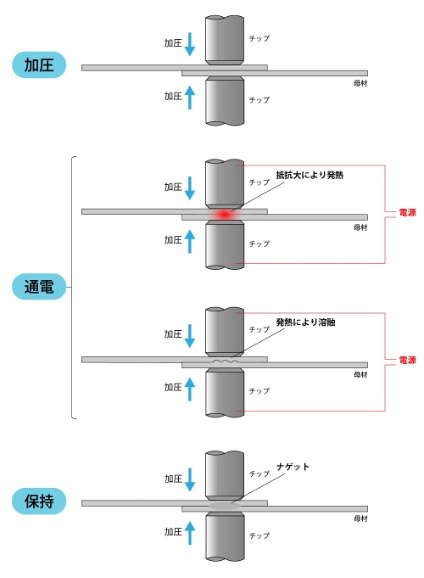

スポット溶接の原理としては大きく4つに分けられます。

- 加圧:接合する2枚の金属板を電極で強く挟み込みます。これにより、金属板同士が密着し、電気抵抗が特定の場所に集中します。

- 通電:電極から金属板に大電流を短時間(通常0.01~0.5秒)流します。

- 発熱・溶融:電流が流れると、金属板の接触部分の電気抵抗によってジュール熱が発生し、金属が局部的に溶融します。

- 冷却・固着:通電を止めると、電極による加圧が続いているため、溶融した金属が急速に冷却・固化し、強固な接合部(ナゲット)が形成されます。

これを図解すると次のようになります。

鋼板の他、ステンレス板やアルミ板など、さまざまな金属板の加工が可能です。しかしアルミ板のように導電性が高く、かつ熱伝導性も高い金属の場合には、より高い電圧が必要になります。

スポット溶接は筐体の溶接や自動車のボディ 溶接など、さまざまな用途に使用されています。

スポット溶接の種類

ここでは、代表的な種類として以下の3つのスポット溶接について解説します。

抵抗スポット溶接

抵抗スポット溶接は、円筒状の電極(チップ)で2枚以上の金属板を挟み込み、加圧しながら大電流を流して接合する工法です。金属間の接触抵抗と母材自体の内部抵抗によって発生するジュール熱を利用して、金属の内部を局部的に溶融させ、加圧によって「ナゲット」と呼ばれる溶接部を形成します。このナゲットをいかに安定して形成するかが、接合品質の鍵です。

自動車のボディパネルの組立てなど、主に鉄鋼材料を用いた薄板板金の接合に広く採用されています。シンプルな原理で高速加工が可能であり、溶接ロボットによる自動化が容易なため大量生産に不可欠な技術です。

プロジェクション溶接

プロジェクション溶接は、接合したい母材の片側、もしくは両側に「プロジェクション」と呼ばれる突起をあらかじめプレス加工などで設けておく工法です。突起部に電流と圧力を集中させて発熱させ、効率的かつ正確に溶接します。溶接位置がプロジェクションによって厳密に決まるため、精度の高い接合が可能です。

電流が集中するため電極の先端が摩耗しにくく、抵抗スポット溶接に比べて電極寿命が長い点も大きなメリットです。ナットやボルトの溶接、家電製品の精密部品の接合など、高い生産性と信頼性が求められる場面で活用されています。

シーム溶接

シーム溶接は、円盤状のローラー電極を用いて、連続的にスポット溶接を行う工法です。回転する一対のローラー電極で母材を挟み込み、加圧しながら断続的または連続的に電流を流して、ナゲットを連続的に形成し、線状の溶接(シーム)を実現します。抵抗スポット溶接の弱点であった気密性や液密性を確保した、信頼性の高い接合が可能です。

燃料タンクやマフラー、パイプ、缶、ラジエーターなど、内部の液体や気体を密封する必要がある製品の製造に不可欠な技術です。

スポット溶接の特徴

スポット溶接は、1回の溶接範囲が小さく、リベットやホチキスのような「点(スポット)」なのが特徴です。

メリット

- 高速:短時間で接合が完了するため、生産性が非常に高いです。

- 自動化が容易:ロボットによる自動化がしやすいため、大量生産に向いています。

- 熱影響が少ない:局所的な加熱のため、材料全体への熱影響や歪みが比較的少ないです。

- 作業の安全性:溶接棒やシールドガスが不要で、火花も少ないため、他の溶接方法に比べて安全です。初心者でも扱いやすいといえます。

- 消耗品が少ない:溶接棒やガスといった消耗品が不要なため、ランニングコストを抑えられます。

加熱範囲が小さいため、溶接時間が短く、母材への熱の影響が少ないのがメリットです。また機械で電流と圧力を加えるため、溶接者の技能による差が出にくく、初心者でも扱いやすいのも特徴です。

デメリット

- 接合強度が低い: 点での接合のため、強度や気密性を要する部分には不向きです。

- 厚板には不向き::厚みのある金属板は十分に熱が伝わらず、溶接が困難になります。

- 溶接により気密性を得られない:点で断続的に接合するため気密性や防水性が求められる製品には使用できません。

- 設備コスト: 瞬間的に大きな電流を流すため、専用の電力設備や高価な溶接機が必要です。

板が厚くなると熱が広がりやすくなり、溶接できなくなります。また面や線ではなく点の溶接であることから、強度はやや低く、気密性が得られないため、ダクトや缶の溶接には適しません。溶接機だけでなく電源設備が必要な部分にも注意が必要です。

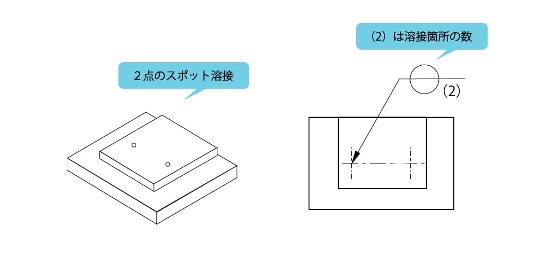

スポット溶接の図示方法

スポット溶接を図面で指示する際には次のように表記します。

以前は溶接記号が*でしたが、現在は○に変更されています。古い図面では*の場合もあるので、注意が必要です。

スポット溶接と他の溶接との違い

アーク溶接

スポット溶接とアーク溶接は、どちらも金属を接合する工法ですが、原理と用途が異なります。

スポット溶接は、金属に電気抵抗を発生させて溶かす「抵抗溶接(圧接)」に分類され、主に薄板の重ね溶接に用いられます。一方、アーク溶接は、電極と母材の間にアーク放電を発生させ、高温で母材と溶接棒を溶かして接合する「融接」です。アーク溶接は、建築鉄骨や造船など厚板の突合せ溶接や隅肉溶接に広く使われます。

スポット溶接は自動化が容易で歪みが少ない反面、アーク溶接は手作業が多く、高い技術力が求められる傾向にあります。

シーム溶接

シーム溶接も、スポット溶接と同じく「抵抗溶接(圧接)」に分類されます。ローラー電極を回転させながら連続的に通電・加圧することで、スポット溶接を連続的につなげたような溶接線を形成します。主に気密性や水密性が求められる薄板部材の溶接に用いられ、自動車の燃料タンクやドラム缶、配管などの製造に適しています。

スポット溶接機の種類と特徴

スポット溶接機は設置の方法と電源形式によって分類されます。

設置方法においては定置型とポータブル型の2種類があります。定置型はラインでの作業など、決まった形のものを加工するのに向いています。ポータブル型は操作性が高いのが特徴です。

電源形式では、単相交流型とインバータ直流型、コンデンサ放電型の3種類に分類されます。最も多く使用されているのは単相交流型です。

スポット溶接の条件

スポット溶接の条件は主に3つあります。

- 加圧力

チップで母材を挟む力です。

加圧力が大きすぎると、通電面積が大きくなってしまい、溶接部が十分に加熱させることができなくなります。一方で加圧力が小さすぎると、スパッタ(火花)が発生しやくすくなり、十分な溶着ができなくなる場合があります。 - 溶接電流

電流が大きくなれば、溶接部で発生する熱も大きくなります。しかし電流が大きくなりすぎると、母材の表面がささくれ立つなどの不良につながります。

スポット溶接では、溶接電流と加圧力のバランスが重要です。 - 通電時間

通電時間が短すぎると、溶接部が十分に融解しません。しかし通電時間が長すぎると、熱が周囲に逃げて熱ひずみのようなゆがみの原因になります。

まとめ

スポット溶接は、金属板を挟んだ電極に大電流を流し、局部的に加熱・融解させ、圧力を加えて接合する「圧接」に属する溶接法です。

通電で発生する抵抗熱を利用し、短時間で接合点(スポット)を形成する仕組みです。薄板素材に適しており、板金加工分野で多く用いられます。

自動車ボディの溶接、筐体の組立、薄板カバー部品など、点接合が有効な製品で使われています。

関連記事

ガス溶接とは?原理と手順をわかりやすく解説!アーク溶接との比較と設計者が押さえるべきポイントも