全周溶接とは、接合部の全周をすべて接合する溶接方法の一つです。しかし、溶接の手法はたくさんあり全周溶接の指示を図面に記載する際、どのようにして図面に記載するのかを悩んだことはありませんか。

本記事では、JIS規格に基づいた全周溶接記号の記載ルールと設計のポイントについて解説します。

目次

全周溶接記号とは?設計者が知るべき基本

全周溶接記号は、JIS規格で定義されている溶接記号(補助記号)の一つです。設計者は、全周溶接の施工が必要な箇所について、図面上で指示を行います。本章では、全周溶接の定義と特徴、他の加工法との違いについて、解説します。

全周溶接の定義と特徴

全周溶接は、溶接箇所の全周(1周)にわたって連続的に施工する溶接を指します。連続した溶接により高い強度や気密性が得られる反面、熱影響によるひずみや作業時間の増加といったデメリットもあるため、設計段階で十分に理解しておくことが重要です。

全周溶接を行うメリット

- 高い強度

溶接距離が長くなることで溶接強度が向上します。 - 気密性・防水性の確保

継ぎ目のないシームで周囲を一周溶接することでガスや液体の通り道を完全に遮断し、気密・防水性能を飛躍的に向上できます。 - 洗浄性・清潔性の向上

すきまなく溶接することで液体や粉体が溜まらず、洗浄しやすいサニタリー構造を実現できます。 - 耐腐食性の向上

ギャップを完全に塞ぐことで水分や腐食性薬品の浸入経路を断ち、隙間腐食や局部腐食を防止し、長期的な耐久性を高めます。 - 振動および衝撃に強い構造

連続的に溶接することで部材が一体化し、振動や衝撃による破損を起こしにくい構造になります。

全周溶接のデメリット

- 溶接ひずみのリスクが高い

長時間の溶接で熱が加わり続けると、ひずみが生じる可能性があります。 - 時間・労力の増加によるコスト上昇

溶接時間が長くなり、ひずみ除去処理も必要となるため、労力やコストが増大しがちです。 - 熱影響により精密加工が困難

長時間の溶接による熱影響により、精密な加工は困難となります。

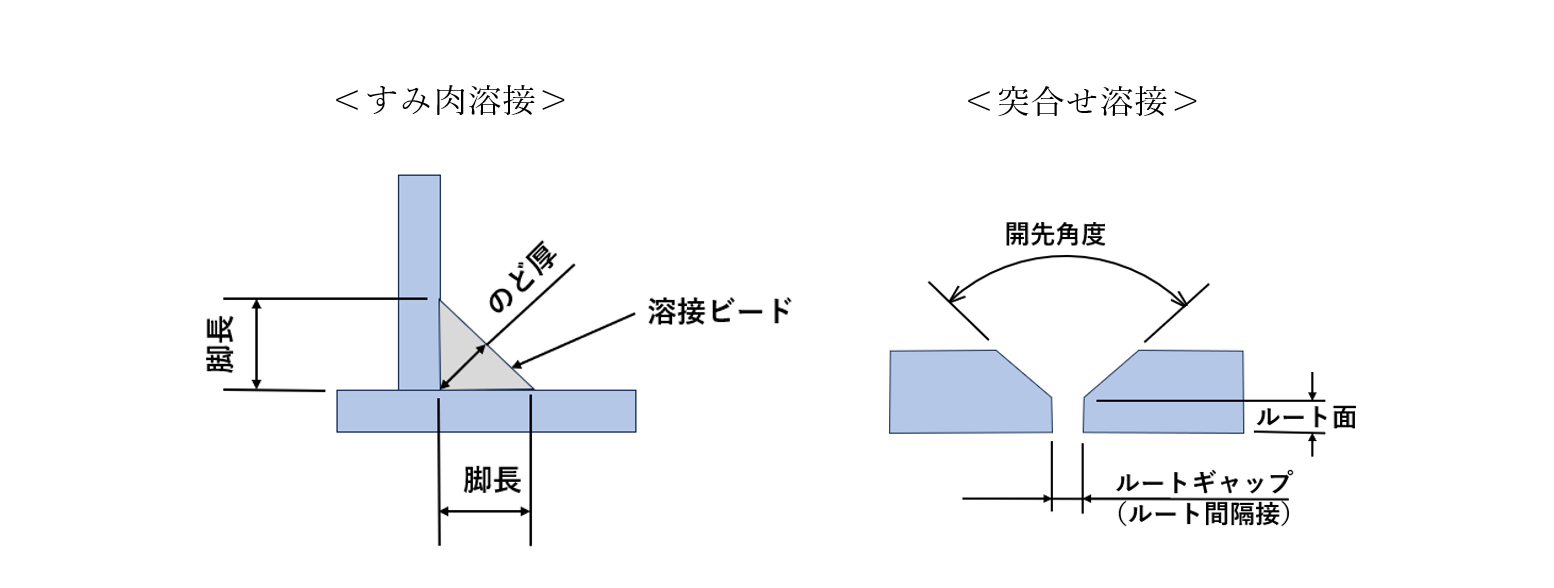

溶接方法の違いによる全周溶接比較(すみ肉溶接・突合せ溶接)

全周溶接は、「すみ肉溶接」と「突合せ溶接」の場合でそれぞれ特徴が異なります。以下の表は、基本的な違いをまとめたものです。

全周溶接の比較

| 比較項目 | すみ肉溶接での全周溶接 | 突合せ溶接での全周溶接 |

| 溶接記号の指示 | 溶接記号に「○」(全周記号)を付加する | |

| ルートギャップの指定 | 不要

(接触または小さなギャップ) |

必要

(ただし、配管溶接など不要な場合がある) |

| 開先加工の有無 | 不要 | 必要(V形・U形・I形など) |

| 溶接サイズの指示 | 脚長(例:6mm)などを記載 | 板厚に応じた開先と溶け込み深さを記載 |

| 強度特性 | フィレット形状で応力集中がしやすくなる | 連続的な溶け込みで強度が高い |

| 溶接歪みの影響 | 比較的少ない | 開先形状・溶け込み量の影響によっては大きくなる傾向 |

| 施工の難易度 | 比較的容易(作業性が良い) | 難易度が高い(ズレやすい) |

※実際の条件や材料によって異なる場合があります。

設計図面での指示方法は基本的に「全周溶接記号(○)」を付ける点では共通ですが、突合せ溶接では開先形状や溶け込み深さを明示する必要がある点が異なります。溶接記号で指示した反対面を含めて、溶接を1周します。

JIS規格における全周溶接記号の定義

全周溶接記号は、日本産業規格(JIS Z 3021)で定義されています。

| 溶接記号 | 矢・基線、並びに基本記号・寸法および/または尾で構成され、製図上で溶接接手の種類・位置および開先を表す記号 |

| 全周溶接記号 | 補助記号の中の一つで、片側または両側にわたる連続した全周溶接を示す |

全周溶接記号が多用される製品と業界

全周溶接は、さまざまな業界や製品で利用されています。以下に主な事例を挙げます。

配管、プラント業界(圧力容器、配管システム)

配管・プラント業界では、ガスや液体を扱う場面が多いため、気密性やサニタリー構造、耐久性の確保を目的として全周溶接が多用されます。具体的には、以下のような設備で活用されています。

- 圧力容器(ボイラー)の本体

- 貯蔵タンク(化学プラント・石油精製施設)

- 半導体工場などの配管接合部

自動車、輸送機器業界(フレーム、タンク)

自動車・輸送機器業界では、強度や耐久性・気密性を高めるために、全周溶接が採用されるケースがあります。ただし、自動車分野では、スポット溶接や特殊な接着剤も広く使われている点が特徴です。以下のような製品で全周溶接が用いられます。

- 自動車のフレーム(モノコックボディ:ピラー接合部・ラダーフレーム:クロスメンバー接合部)

- 燃料タンク

- 排気系部品(エギゾーストマニホールド・排気管など)

建築、インフラ業界(橋梁、鋼構造物)

建築やインフラの分野では、強度・耐震性・耐久性を重視するため全周溶接が多用されます。代表的な事例として、以下のような構造物が挙げられます。

- 橋梁・鉄道橋

- デッキプレートの継ぎ目

- 鉄骨構造物の接合

図面上での全周溶接記号の表記ルール

JIS Z 3021では、補助記号の「○(全周溶接)」を付加することで全周溶接を指示します。明らかに全周溶接である場合は省略可能とされていますが、この補助記号の有無によって仕上がりが大きく異なるため、図面作成時には意図を正確に伝えることが重要です。

基本記号の書き方とルール

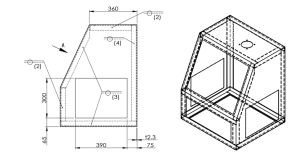

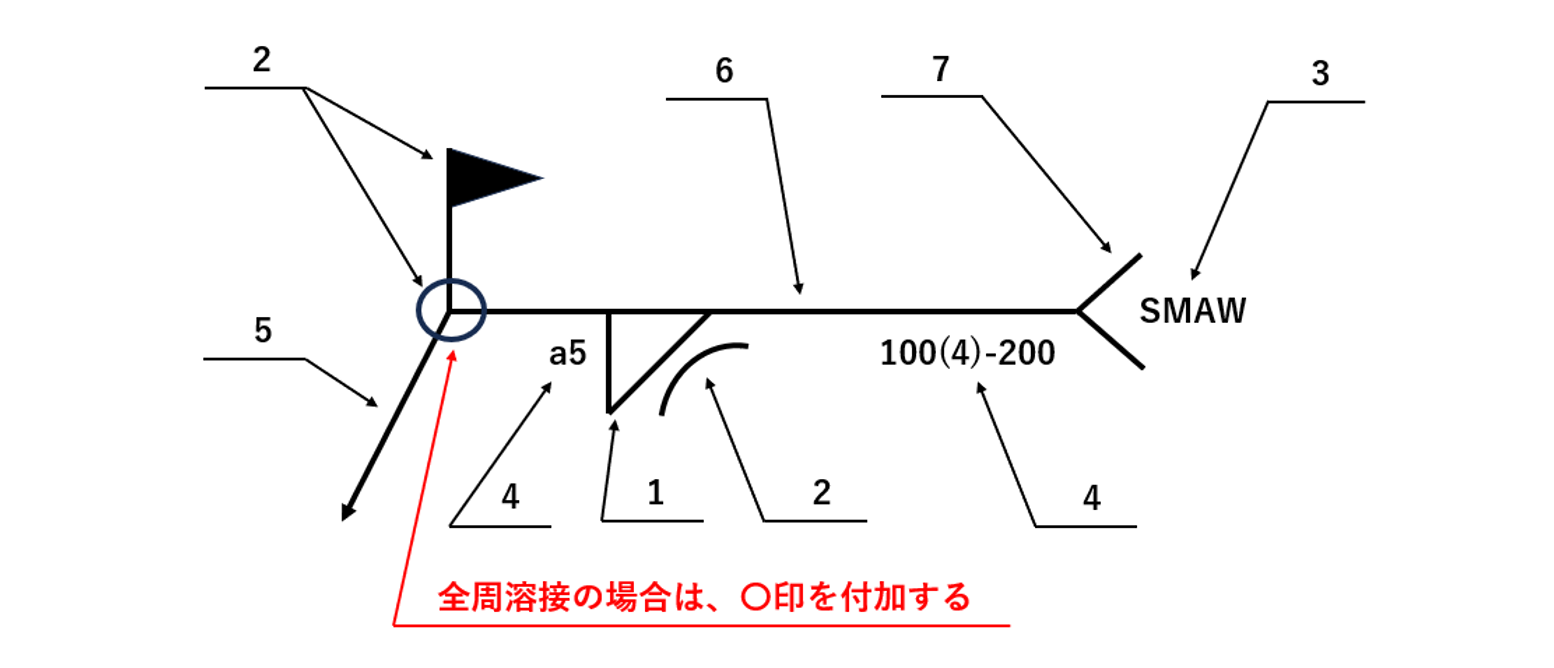

溶接記号はJIS Z 3021で規格化されており、すみ肉溶接や突合せ溶接をはじめ、溶接方法を示すために活用されます。下図は、すみ肉溶接記号の基本形を示す例です。

溶接記号の基本形

1 基本記号(すみ肉溶接)

2 補助記号(凹形仕上げ・現場溶接・全周溶接)

3 補助的指示(被覆アーク溶接)

4 溶接寸法(公称のど厚5㎜・溶接長100㎜・ビードの中心間隔200㎜・個数4の断続溶接)

5 矢

6 基線

7 尾

全周溶接記号の図面記載例

全周溶接記号を用いた溶接記号例をいくつか解説します。

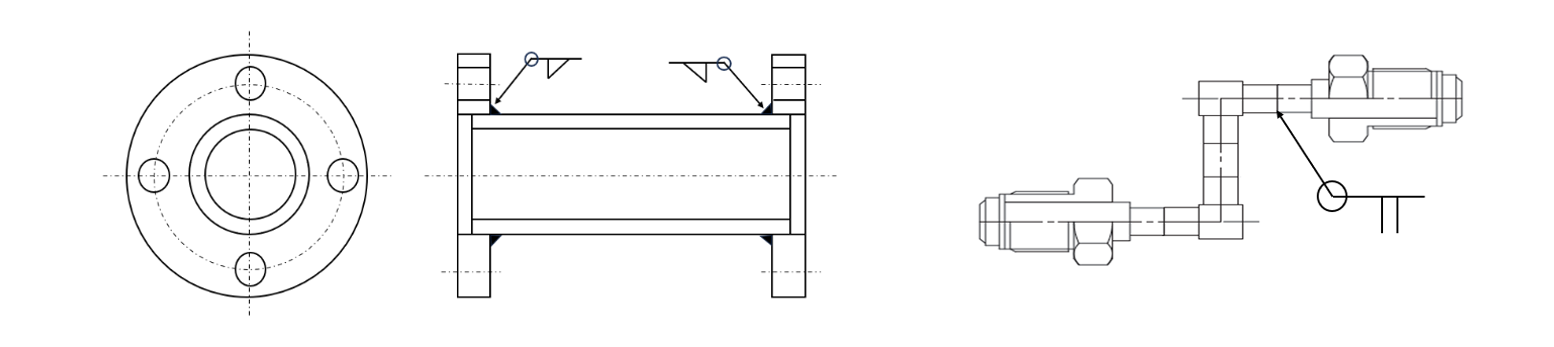

●配管システム

配管製作では、突合せ溶接による全周溶接が一般的です。気密性の確保や配管内面の裏波形成による耐久性向上を目的とし、多くの場合、自動溶接機が活用されています。

配管図面例

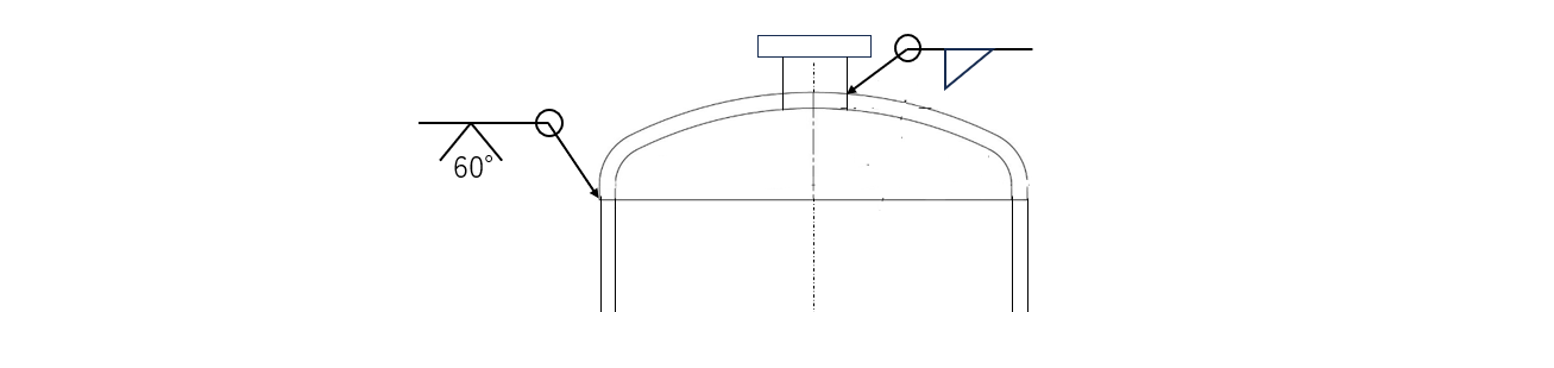

●圧力容器

A部では鏡板と胴の接合部を開先60°で全周溶接し、B部では鏡板にフランジ配管をすみ肉溶接で全周溶接するなど、圧力容器全体で気密性や強度を高める設計が行われます。

圧力容器図面例

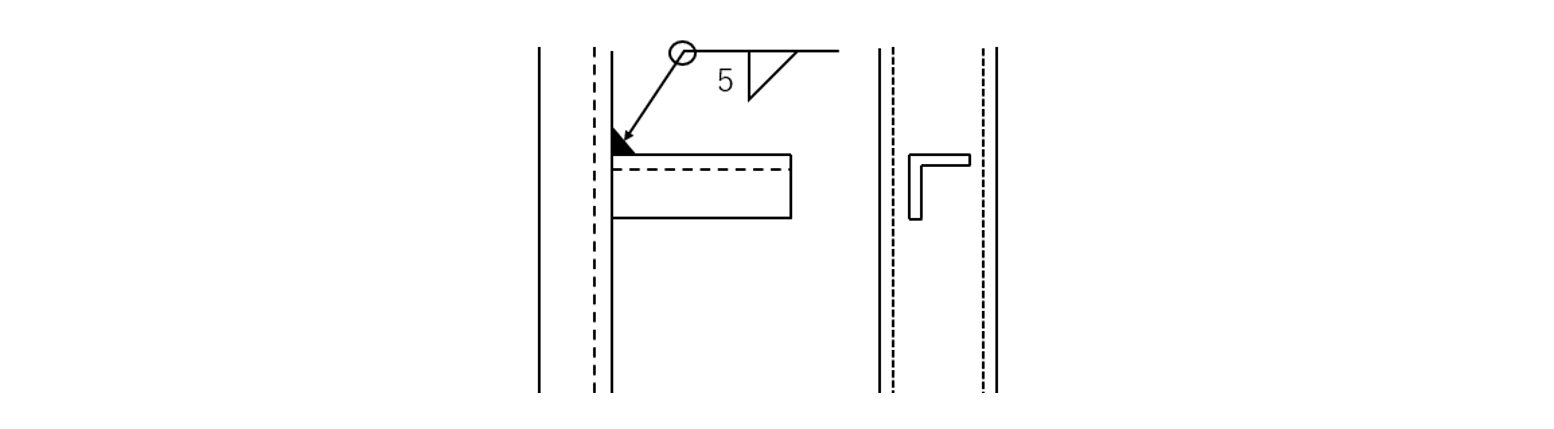

●H鋼への溶接

H鋼材にL鋼材を全周溶接で取り付けるケースもあります。すみ肉溶接の脚長を指定(例:5mm)し、周囲を連続的に溶接して一体化を図ります。

H鋼材へのL鋼材 取り付け図面例

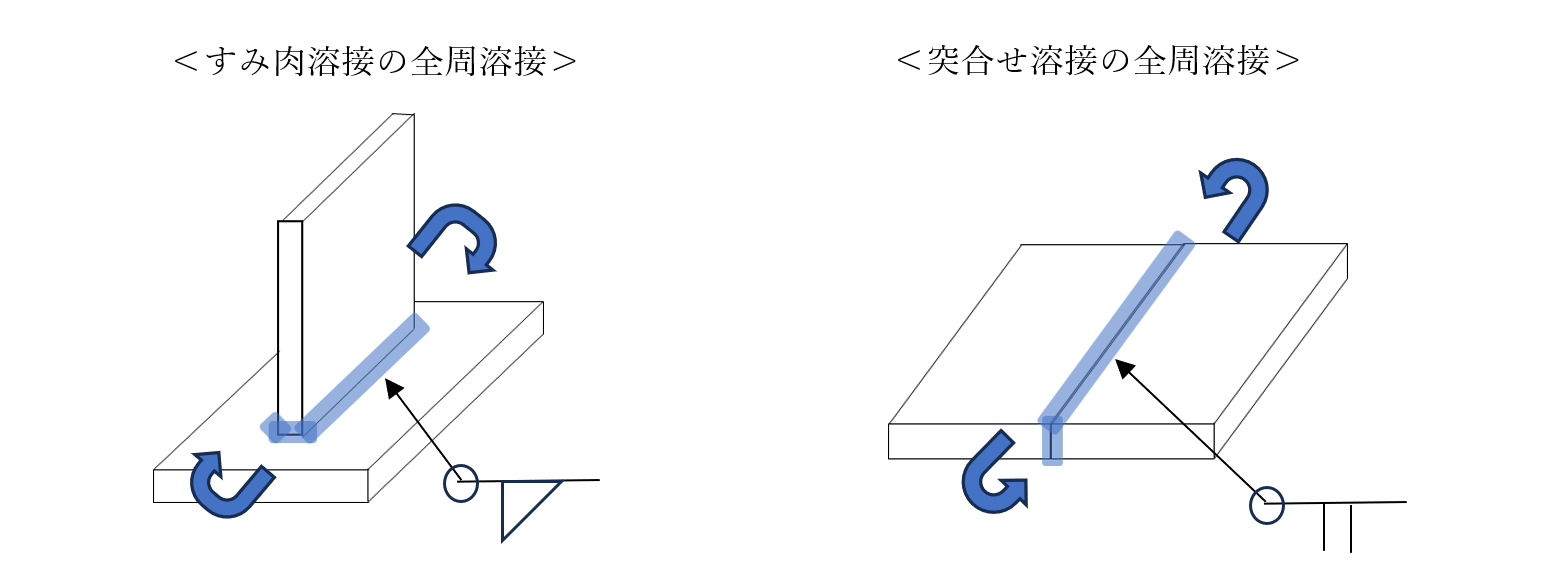

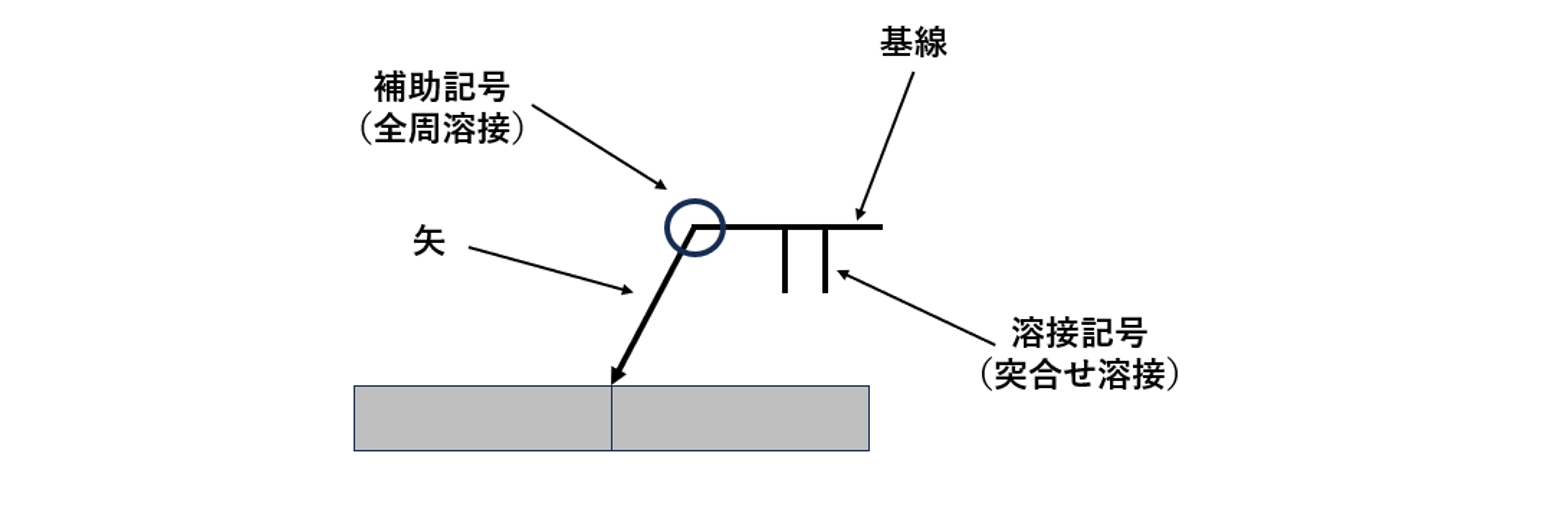

基線・矢の向き・補助記号の使い方

溶接部に溶接記号などを指示するときは、下図のように溶接個所を示す「矢」と水平に引いた「基線」を用います。基線に対して溶接記号を付けて、溶接の種類を示します。

表面形状や仕上げ方法の指示に補助記号を用います。補助記号の一つである全周溶接を指示する場合は、矢と基線の交点部分に「〇」を付けます。この場合、片側または両側を問わず接手を回る連続した溶接を示します。連続した接手は方向は変わっても良いが、同じ種類・寸法である必要があります。

基線と矢・補助記号(全周溶接)

また、以下の場合は使用できません。

- 始点と終点が同じでない場合(連続していない場合)

- 溶接の種類が異なる場合(例えば、すみ肉溶接と突合せ溶接の場合)

- 寸法が異なる場合(例えば、すみ肉溶接の公称のど厚が変わる場合)

- 中空断面図またはスロット溶接の周溶接には用いません。

まとめ

全周溶接を採用することで、高い溶接強度や気密性・耐久性などを確保できる一方、熱影響によるひずみや作業時間の増加といったデメリットも生じる場合があります。設計者は、日本産業規格(JIS)に基づく正確な溶接記号の記載と、製作現場との情報共有を通じて、意図した品質・性能を確保することが重要です。

関連記事

溶接とは?板金加工における溶接の情報集

レーザー溶接の基礎知識とコツ

スポット溶接とは?板金加工で行うスポット溶接の特徴やメリットを解説

板金加工にも欠かせない溶接とは}

溶接記号の「見方・書き方・種類」|設計図面での正しい使い方を事例で解説