製造業の設計・開発担当者にとって、金型や機械部品の材料選定は製品の品質と寿命を左右するポイントです。なかでも合金工具鋼SKD11は、優れた高硬度と耐摩耗性から金型や精密部品に多用されている材料です。ただし、SKD11の性能を引き出すには、深い知識が求められます。

本記事では、SKD11の基本特性やメリット・デメリットを解説し、具体的な用途例や加工時の注意点もまとめます。金型や機械部品の材料選定に関わる設計・開発担当者は、ぜひ最後までご覧ください。

目次

SKD11とは?

SKD11は日本産業規格(JIS G4404)で規定された合金工具鋼の一種です。「ダイス鋼」とも呼ばれる代表的な冷間加工用の合金工具鋼で、主に金型材料として使用されます。SKD11の化学成分は以下のとおりです。

単位%

| C | Si | Mn | P | S | Cr | Mo | W | V |

| 1.40〜1.60 | 0.40以下 | 0.60以下 | 0.030以下 | 0.030以下 | 11.00~13.00 | 0.80~1.20 | ※ | 0.20~0.50 |

※意図的に添加してはならない。

クロム量は多いものの炭素量も極めて高いため、ステンレス鋼ではなく工具鋼に分類されます。適切な熱処理を施すことで高硬度と優れた耐摩耗性を発揮し、プレス金型や刃物などに広く採用されています。多くの鉄鋼メーカーから同等品も供給され、入手しやすい標準的な材料です。

SKD11とSKD61の違い

SKD11と比較される合金工具鋼のひとつにSKD61があります。SKD61の化学成分は以下のとおりです。

単位%

| C | Si | Mn | P | S | Ni | Cr | Mo | W | V | Co |

| 0.35~0.42 | 0.80~

1.20 |

0.25~

0.50 |

0.030以下 | 0.020以下 | ※ | 4.80~5.50 | 1.00~1.50 | ※ | 0.80~1.15 | ※ |

※意図的に添加してはならない。

SKD61は中炭素・クロム・モリブデン・バナジウム系の熱間金型用鋼で、焼入れ硬度はSKD11より劣るものの、高温環境下でも硬度があまり低下せず、優れた靱性と耐ヒートチェック性(熱亀裂抵抗)を持ちます。ダイカスト金型や熱間鍛造金型など、繰り返し高温にさらされる過酷な条件下で使用される材料です。

SKD11の特性

SKD11が工具鋼として高い評価を得ている理由に、優れた材料特性が挙げられます。ここでは、SKD11の機械的特性と物理・化学的特性について見ていきます。

機械的特性(硬度・靱性など)

SKD11の機械的特性としてまず挙げられるのが硬度の高さです。熱処理(焼入れ・焼戻し)によって硬度は高くなり、非常に優れた耐摩耗性を示します。前述のJIS G4404では以下のとおりにまとめられています。

| 熱処理温度および冷却方法 ℃ | 焼入れ・焼戻し硬さ HV | |

| 焼入れ | 焼戻し | |

| 1030 空冷 | 180 空冷 | 653 |

一方で、硬度の高い材料は一般に靱性が低下し脆くなる傾向にありますが、SKD11は高硬度材の中では比較的良好な靱性を持つ材料です。そのため、衝撃荷重が加わる用途でもある程度の耐性を示します。また、焼入れ後は高い引張強さや圧縮強さを示すため、刃物や精密金型部品に求められる機械的強度を十分に備えています。

物理・化学的特性(熱処理性・耐食性など)

SKD11の主な物理的特性は以下のとおりです。

| 比重 | 熱膨張係数 | 縦弾性係数(ヤング率) | |

| 7.85 | 11.7×10⁻⁶/℃ | 205800 N/mm² | 21000 Kgf/mm² |

SKD11の重要な物理的特性に、優れた熱処理性が挙げられます。モリブデンなどの合金元素の添加により焼入れ性が高く、比較的大きな断面の部品であっても空気中での冷却(空冷)で十分に硬化させられます。また、熱処理後の寸法変化が非常に小さいことも大きな特長です。

化学的特性では、約12%のクロムを含有するため、一般的な炭素鋼よりも良好な耐食性を示します。ただし、炭素含有量も高いためステンレス鋼ほどの防錆力はなく、使用環境によっては防錆処理が必要です。

SKD11のメリット

高い耐摩耗性

SKD11の最大のメリットは、優れた耐摩耗性です。1.5%程度の高炭素と12%程度の高クロムに由来する多量の硬質な炭化物(主にクロム炭化物)が鋼中に分散存在し、適切な熱処理によって地組織が高硬度のマルテンサイトとなることで実現されます。

硬質炭化物が摺動面や切削エッジを保護し、摩耗の進行を大幅に抑制します。特に焼入れ・焼戻しにより、表面だけではなく材料内部まで均一に近い高硬度が得られるため、摩耗が進行しても性能が低下しにくく、過酷な摩耗環境で使用される部品に最適です。

熱処理後の寸法安定性

SKD11は焼入れ後の寸法変化が小さいことでも知られています。炭素・クロム・モリブデン・バナジウムといった複数元素の作用で、焼入れ時の組織変化に伴う体積膨張や歪みが最小限に抑えられるからです。

精密な寸法精度が求められる金型部品やゲージ類などでは、熱処理後の寸法変化が少ないことは加工精度の維持や組み付け時の調整作業の削減に直結します。他の工具鋼と比較しても、SKD11の寸法安定性の高さは際立っています。

幅広い加工適性

比較的幅広い加工方法に対応できる点もSKD11のメリットです。熱処理前の焼なまし状態では、比較的硬度も低く、切削加工(旋盤、フライス盤など)や穴あけ加工が可能です。炭素鋼ほど容易ではないものの、適切な工具と加工条件を選定すれば複雑な形状加工も行えます。

熱処理により高硬度を得た後は、研削加工によって精密な仕上げが可能です。また、ワイヤーカット放電加工や型彫り放電加工といった特殊加工にも適しており、熱影響による変形が比較的少ないため、微細で複雑な形状を持つ金型部品の製作に多用されます。

SKD11のデメリット

加工時の硬さと難削性

非常に高い硬度が特長であるSKD11のデメリットは加工のしにくさです。特に熱処理後の高い硬度の状態では、通常の切削工具では歯が立たず、極めて加工が困難です。したがって、形状加工の大部分は熱処理前の焼なまし状態で行わなければなりません。

焼なまし状態でも炭素鋼などと比較すると硬く、工具摩耗も早いため、加工速度を落としたり、超硬工具やコーティング工具を使用したりするなどの工夫が必要です。SKD11の加工の難しさは、加工時間とコストの増加に直結する大きな課題です。

熱処理後の脆性リスク

SKD11は靱性に優れるとはいえ、高硬度材である以上、脆性リスクに注意しなければなりません。特に熱処理条件、とりわけ焼戻し温度の選定を誤ると、靱性が著しく低下し脆くなってしまいます。

一般的には、高硬度を重視する場合は180〜200℃での低温焼戻し、靱性を重視する場合は500℃以上での高温焼戻し(二次硬化を利用)が推奨されます。SKD11を最大限に活かすには熱処理条件の最適化が重要であり、不適切な処理は材料の脆化や破損リスクを高めてしまう点に注意しましょう。

コスト面の課題

クロム・モリブデン・バナジウムといった高価な合金元素を多く含有しているSKD11は、材料自体の価格が一般的な炭素鋼や低合金鋼と比較して高価です。材料コストの高さは、製品全体のコストを押し上げる要因となります。

また、加工性の悪さから、加工にかかる時間も長くなり、特殊な工具や設備が必要となる場合もあるため、加工コストも割高になる傾向があります。SKD11を採用する際には、オーバースペックとならないようコストと性能のバランスを考慮しましょう。

SKD11の用途

SKD11の主な用途は以下のとおりです。

| 用途分類 | 具体的な部品・工具例 |

| 金型(冷間圧造・プレス用) | 抜き型(パンチ・ダイ)・絞り型・曲げ型・ヘッダー・ダイス・せん断刃・圧延ロール・成形ロールなど |

| 産業機械部品 | ガイドレール・ライナープレート・カム・ギア・摺動ブッシュ・チャック爪・耐摩耗プレート・位置決めピンなど |

| 刃物・切断工具 | 工業用カッター・スリッターナイフ・断裁機用刃物・シャーブレード・金切鋸刃・タガネなど |

| 粉末成形金型 | 金属粉末成形用金型(コアロッド・ダイ)・セラミックス粉末成形用金型・超硬合金成形用パンチなど |

上記の用途において、高い耐摩耗性や硬度、そして寸法安定性を活かし、部品の長寿命化・生産性の向上・メンテナンス頻度の削減に貢献します。

SKD11の加工種類と設計ポイント

次にSKD11の加工種類と設計ポイントについてまとめます。

| 加工種類 | 設計ポイント |

| 切削加工(旋盤・フライス) | 熱処理前の焼なまし状態で可能な限り最終形状に近づけ、研削代は最小限に。

工具選定と低速加工を前提とした設計が必要。 |

| 熱処理(焼入れ・焼戻し) | 目標硬度と靱性のバランスを考慮した焼戻し温度の指示(脆化温度域回避)。

変形抑制のため肉厚の均一化や対称性を意識。 |

| 研削加工 | 研削割れ防止のため過度な発熱を避ける形状にし、精密な最終仕上げ代を確保。

微小なRやC面でエッジ保護が必要。 |

| 放電加工 | 硬化層(白層)除去の研磨代を考慮。

微細形状が可能だが、応力集中緩和のため可能な範囲でコーナーにRを付与。 |

SKD11に関するよくある質問

ここではSKD11に関するよくある質問について回答します。

Q1. SKD11は錆びやすいですか?

SKD11の耐食性は、一般的な炭素鋼よりは優れているものの、ステンレス鋼ほど良好ではありません。水分や腐食性ガスが存在する環境下では錆が発生する可能性があるため、長期的な防錆性能を期待する場合は、めっきや化成処理といった表面処理などの対策が必要です。

Q2. SKD11に適した表面処理はありますか?

耐摩耗性や耐食性のさらなる向上、摺動特性の改善などを目的とした多様な表面処理が適用可能です。代表的なものとして、硬質クロムめっきや無電解ニッケルめっきは耐食性と表面硬度を高めます。窒化処理による耐摩耗性の向上や、PVDコーティングやCVD処理による耐摩耗性、耐焼付き性、離型性の付与も用いられます。

Q3. SKD11を採用する際の設計上の注意点は何ですか?

高硬度ゆえの加工の難しさと、靱性が他の構造用鋼に比べて低い点を考慮した設計が不可欠です。鋭角なコーナーや急激な肉厚変化は応力集中を招き、熱処理時や使用中の割れの原因となりやすいため、可能な限り大きなRを設けるべきです。また、熱処理後は切削加工がほぼ不可能になるため、ねじ穴やキー溝などの形状は熱処理前に仕上げましょう。

Q4. SKD11の代替材や改良鋼種には何がありますか?

SKD11は高温焼戻しをすると、硬度が低下し耐摩耗性が劣化します。高温焼戻しをしても硬度を低下させたくない場合には、DC53等の鋼材を用いる場合があります。また、小さいパンチやダイで靱性を求める場合、SKD11の代わりに用いられるのが高速度鋼SKH51です。用途やコストによっては、熱間用途向けのSKD61、さらなる高硬度・高耐摩耗性を求めるなら粉末ハイス鋼なども代替候補となり得ます。

Q5. SKD11とDC53の違いは?

DC53は大同特殊鋼が開発したSKD11の改良鋼で、靭性と耐欠け性が大幅に向上しています。500℃超の高温焼戻しでもHRC63を保ち、熱処理後の寸法変化が小さいのが特長です。また炭化物の微細化により被削性・疲労強度が高まり、放電加工後の歪みも少なく溶接補修が容易です。

Q6. SKD11は熱処理なしでも使えますか?

SKD11は熱処理して初めて高硬度(HRC58以上)を得る工具鋼です。未熱処理状態ではHRC25前後と強度が足りず、耐摩耗部品には適しません。どうしても焼入れができない設計では、あらかじめ中硬度化されたプリハードン鋼を選定するのが一般的です。

Q7. SKD11の耐熱温度はどのくらい?

SKD11は低温焼戻しで最高硬度になりますが、200℃超で使用すると硬度が徐々に落ち始め、500℃近くではHRC57以下にまで軟化します。そのため実用上の耐熱温度は500℃程度とされます。高温環境ではSKD61など熱間工具鋼が候補とされます。

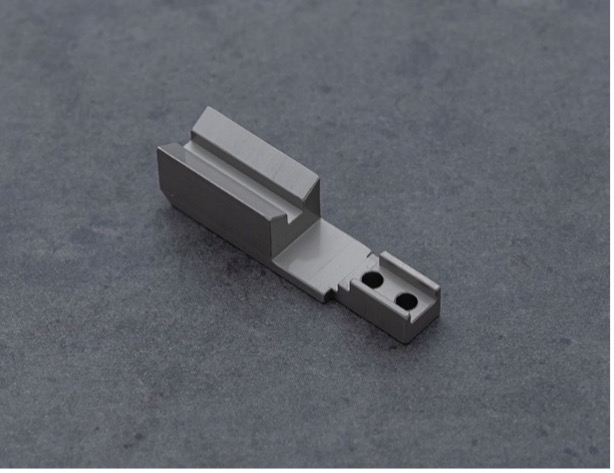

メビーでのSKD11加工事例

meviy(メビー)では、切削角物サービスにてSKD11に対応しています。設備内の摺動部周辺、その他耐摩耗性が要求される部品や、金型部品、ハンドチャック、受け治具など高い耐摩耗性や強度が求められる部品におすすめです。

| 写真 |  |

| 材質 | SKD11 |

| 表面処理 | 無処理 |

| サイズ | W10×D41.5×H6.6 |

| 出荷日 | 6日目~ |

| 参考価格 | 7,854円 |

※表中は2025年3月時点の情報

まとめ

焼入れ後に高硬度と高い耐摩耗性を発揮するSKD11は、冷間プレス金型や刃物・機械摺動部品など常温領域で寿命を重視する用途に最適です。ただし、硬化後は難削材となるうえ材料単価も高いため、設計段階での見極めが非常に重要です。

本記事で紹介したSKD11の特性や、メリット・デメリットを参考にして、最適な製品設計・開発を実現してください。

関連記事

全体熱処理を知ろう!焼きなまし、焼きならし、焼入れ、焼きもどしを解説

金属硬度の基礎知識|硬度表と硬度を高める加工法を解説

靱性(じんせい)とは?製造業の設計担当者が知っておくべきポイント