不動態化処理(パシペート処理)は、ステンレス鋼の表面に不動態皮膜を形成し、耐食性を高めるための化学的な表面処理です。製造業の設計・開発担当者にとって、ステンレス部品の錆リスクを防ぎ、製品の品質を保証するために欠かせない工程です。

一方で、不動態化処理の効果を確実に得るには、メカニズムや酸洗との違い、鋼種ごとの適合性に関する知識が欠かせません。本記事では、不動態化処理の基礎からメリット・選定のポイントまでを解説するので、最後までご覧ください。

目次

不動態化処理(パシペート処理)とは

不動態化処理(パシペート処理)とは、ステンレス表面の汚れや不純物を化学的に除去し、耐食性の要となる「不動態皮膜」を人為的に再生・強化する処理です。ここでは、その定義や目的、原理・仕組みなどについて解説します。

不動態化処理の定義と目的

不動態化処理とは、ステンレス鋼を硝酸やクエン酸などの酸性溶液に浸漬させ、不純物の除去と同時に不動態皮膜を再生・強化する化学的処理技術です。主な目的は、耐食性の最大化と表面清浄度の向上の2点です。

加工後の表面には錆の起点となる「遊離鉄」が付着していますが、処理によってこれを完全に除去し、本来の耐食性を復活させます。また、微細な汚れのないクリーンな表面状態が得られるため、異物混入を嫌う医療・半導体分野での品質確保にも寄与します。

不動態化処理は、ステンレス本来の性能を引き出し、製品の信頼性を高めるために欠かせない表面処理です。

不動態化処理の原理・仕組み

ステンレスが錆びにくいのは、含有するクロムが酸素と結びつき、表面に極めて薄い「不動態皮膜(酸化クロム層)」を形成するためです。不動態化処理は、この自然現象を化学的に加速・強化させる技術です。

具体的には、部品を酸性溶液に浸漬させて、表面にある錆びやすい鉄成分を選択的に溶解除去します。その結果、表面のクロム濃度が相対的に高まる「クロムリッチ」な状態となり、空気中の酸素と反応してより緻密で安定した皮膜が再形成されます。

この工程により、自然放置で形成される皮膜よりもはるかに欠陥が少なく、強固なバリア機能を持つ表面が得られるのです。

酸洗との違い

よく混同される「酸洗(Pickling)」との違いは、処理の目的にあります。酸洗は、溶接や熱処理で生じた頑固な酸化被膜を強力な酸で「削り落とす」ことが目的で、表面が梨地状(マット)に変化するのが特徴です。

対して不動態化処理は、素材を削らずに不純物のみを除去し、保護膜を「作る」ことが目的です。基本的に寸法や光沢の大きな変化は伴いません。実務では、溶接焼けなどを酸洗で除去した後、仕上げとして不動態化処理を行い、耐食性を万全にするケースも一般的です。

「表面を削る酸洗」と「表面を守る不動態化」という役割の違いを理解しておくことが重要です。

| 項目 | 酸洗処理 | 不動態化処理 |

| 主な目的 | 溶接スケールや酸化皮膜の除去 | 不動態皮膜の再生・強化、不純物除去 |

| 表面の変化 | 梨地状(マット)になりやすい | 寸法・光沢はほぼ変化しない |

| 作用 | 表面を「削り取る」 | 表面を「保護する(膜を作る)」 |

| 実施タイミング | 溶接や熱処理の後 | 加工・洗浄・酸洗の最終仕上げ |

不動態化処理を行うメリット

耐食性の向上(もらい錆の防止)

加工工程で表面に付着・残留した「遊離鉄」や微細な切削粉は、湿潤環境下で母材よりも先に腐食し、「もらい錆」や「孔食」の起点となります。不動態化処理は、これら腐食の根本原因を化学的に除去すると同時に、表面のクロム濃度を高めた強固な不動態皮膜を再形成します。

これにより、海水や薬品雰囲気に晒される過酷な環境下でも、ステンレス本来の優れた耐食性を維持可能です。特に、熱影響によってクロム濃度が低下し、耐食性が劣化しやすい溶接部周辺のリカバリーとしても、高い防食効果を発揮し、部品寿命の延命に役立ちます。

表面清浄度の向上(コンタミ防止)

単なる防錆だけでなく、物理的な洗浄では落としきれない微細な汚れや加工油、金属イオンなどの不純物を化学的に分解・除去できる点もメリットです。表面の清浄度が格段に向上するため、異物混入が許されない医療機器、食品製造ライン、半導体製造装置などで必須とされます。

また、装置側からの不純物の溶出リスクが低減されるため、化学プラントの配管やタンクにおいても、内部を通る流体の純度を維持し、製品品質の安定化に効果を発揮します。汚れが付きにくく落ちやすい表面状態となるため、メンテナンス時の洗浄性が向上する点も利点です。

代表的な不動態化処理の方法

不動態化処理には、使用する薬液やプロセスの違いによりいくつかの手法が存在します。ここでは代表的な3つの方法について見ていきましょう。

硝酸系処理

硝酸系処理は、古くから確立されている標準的な手法です。硝酸の持つ強い酸化作用により、短時間で効率的に遊離鉄を溶解し、強固な不動態皮膜の形成を促進します。処理能力が高く安定した品質が得られるため、自動車部品や産業機械など幅広い分野で採用されています。

一方で、劇物であるため取り扱いに危険を伴い、廃液処理などの環境負荷が高い点がデメリットです。また、硫黄を含む快削鋼(SUS303等)に対しては、不適切な条件で処理すると表面荒れや腐食を引き起こすリスクがあるため、濃度や温度の厳密な管理が求められます。

クエン酸系処理

クエン酸系処理は、環境への配慮と作業安全性の観点から、近年採用が増えている手法です。食品添加物にも使われるクエン酸を用いるため、毒性が低く、廃液処理も容易である点が特徴です。食品・医薬・医療機器など、高い安全性が求められる分野で推奨されます。

硝酸のような強い酸化力はありませんが、「キレート作用」によって鉄分を選択的に捕捉・除去可能です。皮膜形成は処理後の自然酸化に依存するため、乾燥工程が重要となります。また、水素発生が少ないため水素脆化のリスクが低く、硝酸系ではトラブルになりやすい快削鋼への適用もしやすいメリットがあります。

電解式不動態化

電解式不動態化は、部品を陽極として電解液に浸し、電気化学的に強制酸化させることで皮膜を形成する方法です。浸漬法に比べて短時間で、より厚く緻密な不動態皮膜を均一に生成できるのが特徴です。

特に、高い耐食性が求められる半導体製造装置の部品や、溶接後の焼け取りと不動態化を同時に行いたい場合に有効です。複雑な形状や内面にも確実に皮膜を形成できますが、専用の電源装置や電極治具が必要となるため、イニシャルコストは高くなりがちです。生産ラインだけでなく、現場での部分的な補修用途としても活用されています。

不動態化処理を適用できるステンレスの種類と注意点

不動態化処理の成否は、母材となるステンレスのクロム含有量や金属組織に依存します。ここでは主要な鋼種ごとの適合性と注意点について見ていきましょう。

オーステナイト系(SUS304・SUS316等)

SUS304やSUS316に代表されるオーステナイト系は、高いクロム含有量とニッケルの配合により、不動態化処理の効果が発揮される鋼種です。処理によって強固で安定した皮膜が容易に形成されるため、化学プラントから食品機械まで幅広く適用されています。

各種の部品調達サービスにおいても、標準的な対応材質として定着しており、特別なリスクを考慮せずとも高い耐食性を得やすいのが特徴です。ただし、溶接箇所がある場合は、熱影響によるクロム欠乏層(鋭敏化)へのケアとして、十分な酸洗や入念な不動態化が必要となります。

マルテンサイト系・フェライト系

SUS430(フェライト系)やSUS410(マルテンサイト系)は、オーステナイト系に比べてクロム量が少なくニッケルを含まないため、不動態化の効果は限定的です。特に炭素量が多いマルテンサイト系は、耐食性向上の効果が出にくいだけでなく、酸処理による「水素脆化」のリスクが高いため注意が必要です。

処理液に浸漬する際、発生する水素が金属内部に侵入し、割れを引き起こす可能性があります。これを防ぐため、処理条件の厳密な管理や、処理直後に加熱して水素を追い出す「ベーキング処理」の実施が推奨されるなど、運用上の配慮が必須となります。

快削鋼(SUS303)の注意点

切削加工性を高めるために硫黄を添加したSUS303などの快削鋼は、不動態化処理において注意が必要な材料です。処理中に硫黄成分が酸に溶け出し、硫化物イオンとなって処理液を劣化させるだけでなく、逆に部品表面を局部的に深く腐食させ、小さな穴が開くような損傷を引き起こすおそれがあります。

そのため、一般的なステンレス用の条件をそのまま適用するのは厳禁です。硫黄の溶出を抑えるために、硝酸濃度を低く設定する、あるいは腐食リスクの低いクエン酸系処理を選定するといった対策が不可欠です。また、処理液の寿命管理も通常より頻繁に行う必要があります。

不動態化処理の工程と品質管理のポイント

不動態化処理は単に薬液に浸すだけでなく、前後の工程管理の品質が重要です。ここでは確実な皮膜形成のために重要な、各工程の管理ポイントを解説します。

脱脂・洗浄の重要性

不動態化処理の品質を左右する最初のステップが「脱脂」です。切削加工油や防錆油、指紋などが表面に残っていると、処理液が金属表面に均一に接触せず、皮膜形成ムラやシミの原因となります。最悪の場合、残留した油分が腐食の起点となりかねません。

そのため、処理前にはアルカリ洗浄や超音波洗浄を徹底し、油分を完全に除去することが不可欠です。品質管理としては、洗浄後の部品表面が水を弾かないかを確認する「水切れ試験」などで清浄度をチェックし、確実に薬液が作用する「親水状態」を作ることが求められます。

水素脆化のリスクと対策(ベーキング処理)

酸性の処理液を使用する際、化学反応により発生した水素が金属内部に侵入し、素材の脆化を招く現象が水素脆化です。特にマルテンサイト系や高強度ステンレス鋼など、硬度の高い材料ほど感受性が高く、処理後に負荷がかかった際に突然割れる「遅れ破壊」のリスクがあります。

この対策として有効なのが「ベーキング処理」です。不動態化処理直後に、190〜220℃の温度で数時間加熱を行うことで、侵入した水素を外部へ放出させます。高強度材やバネ用材料などを扱う場合は、図面指示等でベーキング処理の実施を明記することが、破損事故防止の要です。

不動態化処理の見積もり依頼はmeviy(メビー)へ

メビーでは、切削加工(角物・丸物)において、ステンレス素材への不動態化処理に対応しています。ステンレスの耐食性が求められる部品を扱う設計者の方は、ぜひご活用ください。

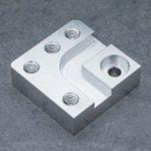

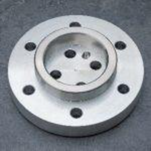

SUS304部品の加工+不動態化処理の製作事例

ステンレス鋼に不動態化処理を施した切削加工部品の事例を紹介します。

製作事例

| 写真 |  |

|

| 材質 | SUS304 | SUS304 |

| 表面処理 | 不動態化処理 | 不動態化処理 |

| サイズ | W50×D50×H15 | Φ110×L30 |

まとめ

本記事では、ステンレス鋼の耐食性を引き出す不動態化処理(パシペート処理)について、そのメカニズムや酸洗との違い、鋼種ごとの選定ポイントを解説しました。この処理は、加工時に付着した遊離鉄などの不純物を除去し、強固な酸化皮膜を再形成することで、ステンレス本来の「錆びにくさ」を復活させる重要な工程です。

特に医療や食品、半導体といった高い清浄度が求められる分野では不可欠ですが、確実な効果を得るには、対象材質の特性を理解し、硝酸系やクエン酸系といった適切な処理方法を選定する必要があります。

快削鋼や高強度材における腐食や水素脆化のリスクも考慮し、設計段階で正しい仕様を決定することがトラブル回避の鍵となります。本記事の内容を参考に、不動態化処理の知識を深めて、材料選定や部品調達の業務にぜひご活用ください。