機械部品の「溝」は、固定や摺動、シール保持など重要な機能を担う設計要素です。しかし、形状や公差の設定次第では、加工費の増大や製作不可といったトラブルを招きやすい部位でもあります。

本記事では、角溝やキー溝、Oリング溝などの種類と特徴に加え、エンドミルや放電加工の制約、L/D比や隅Rの扱いといった、設計ミスを防ぎコストを抑えるための実務的なポイントを整理して解説します。

目次

溝加工の主な種類と用途一覧

ここでは、設計現場で頻出する溝加工を整理し、それぞれの特徴と用途を解説します。

溝の種類・特徴・加工難易度の一覧(比較表)

各溝の特性は以下のとおりです。

| 溝の種類 | 主な機能・用途 | 加工難易度 | コスト | 設計のポイント |

| 角溝 | 位置決め、逃げ、通路 | 低 | 低 | 隅Rの許容、止まり形状 |

| キー溝 | 回転トルクの伝達 | 中 | 中 | JIS規格の遵守、はめ合い |

| T溝 | ボルト固定、治具ベース | 高 | 高 | 切りくず排出、専用工具 |

| アリ溝 | 摺動ガイド、脱落防止 | 高 | 高 | 調整機構、面粗さ |

| V溝 | 円筒部品の位置決め | 中 | 中 | 接触点、荷重方向 |

| Oリング溝 | 気密・水密保持(シール) | 中〜高 | 中 | 潰し代、溝幅、面粗さ |

角溝(スロット)・平溝

図1-2 隅アールの例

角溝は最も基本的な溝形状であるものの、隅Rや測定性の見落としによる設計ミスが起こりやすい部位です。加工頻度が高い一方、エンドミル加工では底の角部に必ず工具径のRが残るという幾何学的な制約があるからです。

例えば、止まり溝(ポケット)では工具が奥で反転するため、底面の端部が直角にならず仕上げが不安定になりやすいという特徴があります。したがって、相手部品との干渉を避けるための「逃げ」をどちら側に入れるか、あるいはコスト面で有利な「通し溝」にできないかを事前に検討することが、品質とコストを両立する鍵となります。

キー溝(Keyway)

- 外径キー溝

- 内径キー溝

キー溝の設計では、回転トルクの確実な伝達に加え、JIS規格に基づいた互換性の確保が最優先です。規格に従うことで標準キーが利用可能になり、調達リスクや組立ミスを最小限に抑えながら、ガタや応力集中といった不具合を防げるからです。

実務では軸側をエンドミル、穴側をスロッターやブローチで加工しますが、特に穴側は内径の真円度や面粗さがキーの当たりに影響する点に注意が必要です。トルクを受ける側面の公差を意識しつつ、軸端・ハブ端の「キー抜け方向」まで想定した設計を行うことが、実用性の高い図面指示につながります。

T溝(T-Slot)

T溝

T溝は固定位置を自由に変更できる利便性を持ちますが、加工工程の増加と清掃性への配慮が欠かせません。角溝加工後に専用カッターで下部を広げる二段階の工程が必要で、工具が片持ちになりやすくビビリや刃欠けが発生しやすい難削形状だからです。

また、溝の下側が視認しにくく測りにくいため、寸法保証の難易度も上がります。設計時にはTボルトの挿入方法や「首部」の強度を確保しつつ、切りくず詰まりによる運用への影響まで考慮しなければなりません。過度に深い設計を避け、機能上必要な箇所に限定して採用することが、加工安定とコスト抑制に直結します。

アリ溝 (Dovetail Slot)

アリ溝は摺動ガイドとして高い剛性と脱落防止機能を備えていますが、形状作成後の「機能成立」までの工程を見込む必要があります。溝単体の形状よりも、相手材との当たり調整や摺動面の粗さ、潤滑設定が最終的なスライド性能を左右するからです。

実際に工作機械の機構部では、加工後にすり合わせや研削などの手仕上げを伴うケースが多く、加工難易度とコストは必然的に高まります。分解・再組立時の精度維持やギブによる調整方式を早い段階で決定し、要求精度とコストのバランスを最適化することが、設計を成功させる重要なポイントです。

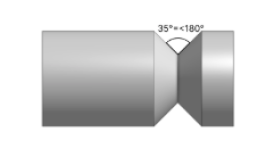

V溝

Ⅴ溝

V溝は2面で円筒部品を受けることで再現性の高い位置決めが可能ですが、荷重方向と接触点の関係に注意が必要です。「置けば決まる」便利な形状である反面、荷重の向き次第で位置決め精度が変わり、また底部の加工が不安定になりやすいためです。

加工現場ではV字の底が尖りすぎると刃先が不安定になり微小なRが付くことがあるため、設計段階で底部のR許容や逃げ、面取りを指定しておく必要があります。受け座として機能させるためには、受ける部品に傷を付けないよう面粗さを適切に指示し、用途に応じた安定的な当たり面を設計することが不可欠です。

Oリング溝・シール溝

端面溝の底部R形状

Oリング溝はゴムの弾性変形を前提とする特殊な部位であり、他の溝以上に寸法指示の精度が重要です。寸法がわずかにずれるだけで漏れや過大摩耗、組付け不能を招くため、「潰し代(つぶししろ)」の管理がシール性能の生命線となるからです。

典型的な失敗例として、溝深さ不足による早期破損や、溝幅不足によるリングのはみ出し、さらには角部の鋭さによる傷などが挙げられます。静止・往復動・回転といった使用条件を明確にした上で、入口の面取りや溝底の面粗さまで緻密に設計することが、確実な気密・水密保持を担保します。

溝加工の方法と使用する工具

溝形状は加工方法と切り離して考えることはできません。ここでは代表的な加工方法について解説します。

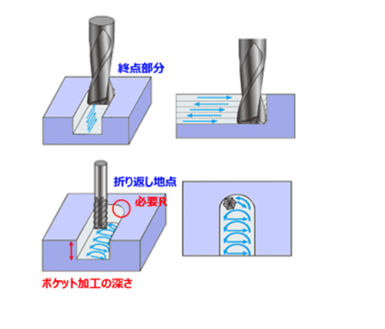

エンドミル加工(マシニングセンタ)

エンドミル加工は最も汎用的な手法ですが、工具特有の幾何学的制約を理解して設計する必要があります。工具が回転する円筒形である以上、隅Rの発生やL/D比(深さと径の比)による加工限界が避けられないためです。

例えば、溝が深くなるほど工具の突き出しが長くなり、ビビリや寸法ばらつき、面粗さの悪化を招きます。特に止まり溝は、奥側の底面仕上げが不安定になり加工時間も増大します。したがって、「必要以上に深く・狭くしない」ことや、隅Rの扱いを先に決めておくことが、品質安定とコスト抑制の基本方針となります。

サイドカッター・メタルソー加工

サイドカッターやメタルソー加工は、長い通し溝や深い直線溝を効率的に製作するのに最適な方法です。円盤状の工具を横送りして加工するため、エンドミルよりも剛性が高く、安定した高速加工が可能だからです。

特に「溝が長い」「一直線」「通し溝」という条件が揃えば、加工時間が短縮され非常に高いコストパフォーマンスを発揮します。ただし、円盤工具の径に依存するため止まり溝や曲線溝には不向きです。設計者は「標準工具の幅」を意識して溝幅を設定することで、特注工具を避けた大幅なコストダウンが可能になります。

形削り(スロッター・ブローチ)

形削りは、エンドミルが入らない穴内部のキー溝加工において最大の利点を発揮します。刃物を上下に運動させて削り取るため、他の回転工具では不可能な内径部への鋭角な溝加工が確実に行えるからです。

単品製作や試作には汎用性の高いスロッター、量産時には専用工具を用いて高速加工するブローチと使い分けるのが一般的です。設計段階でこれらの存在を前提にしておけば、穴の中の加工不可による手戻りを防げます。角部にわずかな「ダレ」が生じる場合があるため、機能面を整理して当たり面を適切に図面指示することが重要です。

放電加工(ワイヤー・型彫り)

放電加工は、切削工具が入らない微細な溝や高硬度材への加工において、強力な選択肢となります。電気エネルギーで材料を溶解除去するため、刃物の届かない鋭角な角部や、深くて狭い溝でも非接触で高精度に製作できるからです。

ワイヤー放電は複雑な輪郭形状、型彫り放電は底のある3次元的な溝に適しています。切削に比べコストや納期はかさみますが、熱影響層の処理も含め、最初から放電前提の設計を行うことで調達の停滞を回避できます。「最後の手段」ではなく、合理的な加工法として適切に選択することが設計の自由度を広げます。

溝加工の失敗を防ぐチェックポイント

ここでは、溝加工の失敗を防ぐためのチェックポイントを見ていきましょう。

隅R(コーナーR)の考慮

エンドミル加工を行う際は、隅Rを設計の起点に据えることが欠かせません。工具が円筒形である以上、隅にRが残ることは幾何学的な制約であり、ここでの見落としが「組めない」という致命的な不具合を招くからです。

例えば、直角な部品を溝にはめ込む際、隅Rを無視した設計では角が干渉して確実に浮きが生じます。回避策として、相手側にC面を設けるか、溝側に逃げを作るかを事前に決定しなければなりません。隅Rを設計者が「先に決める」ことで、加工性と組立性の両方を安定させることが可能になります。

溝深さと工具径のバランス(L/D比)

L/D比(溝深さと工具径の比率)を意識することは、加工可否とコストを左右する重要なチェックポイントです。この比率が大きくなるほど工具が細長くなり、ビビリや折損が起こりやすく、寸法精度や面粗さが狙い通りに出にくくなるからです。

特に深溝や狭溝の設計ではこの影響が支配的になり、加工時間の増大や不良率の向上に直結します。見直しの際は「その深さは本当に必要か」「溝幅を広げられないか」を検討し、可能な限り「浅く、広い」設計を目指すべきです。L/D比を指標として難易度を管理することが、安定した調達につながります。

逃げ溝(アンダーカット)の活用

逃げ溝(アンダーカット)は、単なる干渉回避だけでなく、組立精度や研削性を向上させる重要な要素です。角に逃げを設けることで工具のRによる影響を完全に排除でき、基準面同士を確実に密着させることが可能になるからです。

これにより「当たり」が明確になり、設計図通りの位置決め精度を現場で成立させられます。ただし、逃げの入れすぎは強度低下や応力集中を招くリスクがあるため、荷重がかかる部位では必要最小限に留める配慮も欠かせません。目的を明確にして逃げ溝を活用することが、加工と組立の問題を同時に解決する鍵となります。

まとめ

溝加工とは、部品表面や内部に溝形状を設ける機械加工であり、位置決め、回転トルクの伝達、摺動案内、シール保持、組立性の確保といった機械要素として重要な役割を担います。溝は単なる形状ではなく、部品機能を成立させるための設計要素であるため、用途に応じた最適な形状選択が求められます。

設計においては、エンドミル加工での隅R発生やL/D比による加工限界、止まり溝におけるコスト増などのリスクを正しく理解し、加工性を意識した無理のない形状を追求することが、品質向上とコストダウンに直結します。

特にJIS規格の遵守や通し溝の優先、逃げ溝の活用といった実務的なチェックポイントを徹底することで、図面上の設計を確実に製品として成立させることが可能です。本記事の内容を参考にして、加工の制約を理解した精度の高い設計を行い、機能とコストを両立したモノづくりを実現してください。

溝加工の見積もり依頼はメビーへ

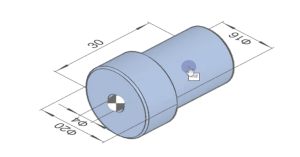

meviy(メビー)の切削加工(丸物)サービスでは、溝外形・溝内径・V溝・R溝・マイナス溝・キー溝などの溝加工に対応しています。材質も金属・樹脂を豊富に取り揃えています。ぜひご活用ください。

対応形状の詳細はこちら https://jp.meviy.misumi-ec.com/help/ja/technical_info/tup/

| 写真 |  |

|

| 材質 | SUS304 | C3604-LCd(真鍮・黄銅) |

| 表面処理 | なし | なし |

| サイズ | Φ50×L17mm | ø10×L30mm |

| 出荷日 | 8日目 | 11日目 |

| 参考価格 | 8,468円 | 5,849円 |

※表中はそれぞれ、2025年8月時点、2025年12月時点の情報