エポキシ樹脂(エポキシレジン)は接着剤・塗料・電子部品など多用途で用いられる熱硬化性樹脂です。本稿では、その利点と注意点を設計者の視点で解説します。

目次

エポキシ樹脂とは?

エポキシ樹脂の定義と成分

エポキシ樹脂は分子内に2つ以上のエポキシ基を持つ熱硬化性樹脂で、硬化剤と反応して三次元網目構造を形成します。代表的なビスフェノールA型は液状から固形まで分子量幅が広く、ポリアミン系や酸無水物系などの硬化剤により硬化条件や物性を調整可能です。

他の樹脂との違い(ポリエステル・アクリル樹脂との比較)

エポキシ樹脂は、他の代表的な熱硬化性樹脂と比較すると、物性に違いがあります。

不飽和ポリエステル樹脂との比較

不飽和ポリエステル樹脂(UP樹脂)はFRP成形に使われる安価な熱硬化性樹脂です。エポキシ樹脂は高い強度・接着力・耐久性を備え、硬化収縮も小さいですが、価格が高めです。ポリエステル樹脂は室温でも数十分で硬化する速乾性と低コストがメリットですが、硬化収縮が大きいというデメリットがあります。強度を優先するならエポキシ樹脂、コストを優先するならポリエステル樹脂と覚えておくと、材料選定がスムーズになります。

アクリル樹脂との比較

エポキシ樹脂は耐薬品性や長期耐久性に優れ、硬化時の収縮が3%と少ないことが特徴です。アクリル樹脂の特徴は耐候性に優れ、硬化スピードが早い、そして剥離強度に優れていることです。そのため、塗料では屋外暴露環境にはアクリル系、薬品環境にはエポキシ系が適しています。

表1.エポキシ樹脂と他の樹脂の比較

| 特性項目 | エポキシ樹脂 | ポリエステル樹脂 | アクリル樹脂 |

| 接着性 | ◎ 多くの素材に高接着性 | △ 中程度 | ○ 構造用は強力 |

| 機械的強度 | ◎ 高強度・高硬度・やや脆い | ○ 標準的・補強材必要 | ○ 中程度・強化品あり |

| 耐熱性 | ◎ Tg100〜150℃以上 | △ 一般に100℃前後 | ○ 60℃〜100℃ 種類により差 |

| 耐薬品性 | ◎ 耐水・耐油・耐アルカリ良好 | △ 一部薬品に弱い | ○ 種類による |

| 絶縁性 | ◎ 1012〜1017 Ω・cm 非常に高い | ○ 良好 | ○ 良好 |

| 耐候性(UV耐性) | × 弱い(要UV対策) | ○ ゲルコート併用で屋外可 | ◎ 高い耐候性 |

| 硬化性 | △ 2液混合・時間要す | ◎ 速硬化(室温でも可) | ◎ 速硬化可能(UV/熱) |

| 硬化収縮 | ◎ 2〜3% | × 5〜10% | × アクリル系8% |

| 加工性 | △ 硬化後硬く、脱泡等に注意 | ○ 扱いやすいが臭気あり | ○ 加工しやすい |

| コスト | △ 高価 | ◎ 安価 | ○ 中程度 |

エポキシ樹脂の特性

機械的特性(強度・耐摩耗性)

エポキシ樹脂は硬化後に三次元の剛直な架橋構造を形成するため、圧縮・曲げ強度が非常に高く、硬度にも優れます。

一方で、標準品は靭性が低く、引張衝撃で割れやすいという弱点があります。この課題を補うため、ゴムやウレタンを添加して粘りを高めた「高靭性エポキシ」が開発されています。用途に応じて改質剤や充填材を組み合わせれば、脆さを抑えつつ高強度・高硬度・耐摩耗性というメリットを最大限に活かした設計が可能です。

表2.エポキシ樹脂の物性値(機械的特性)

| 特性項目 | 内容・数値目安(代表値) | 備考 |

| 引張強さ | 27〜89 MPa | 熱硬化性樹脂のなかではトップクラス |

| 硬度(ロックウェル) | M80〜110 |

物理・化学的特性(耐熱性・耐薬品性・電気絶縁性)

耐熱性

エポキシ樹脂硬化物は高い耐熱性を示し、ガラス転移点は100〜150℃程度、芳香族系硬化剤では200℃超の高耐熱グレードもあります。高いガラス転移温度がエポキシ封止材としての用途に適しており、半導体実装時の熱にも耐えられる特性を持っています。

耐薬品性

エポキシ樹脂は多くの化学薬品や溶剤に高い耐性を示し、特に水・アルカリに侵されにくく金属腐食防止バリアとしても有効です。酸性環境には若干弱いですが酸無水物硬化型は酸にも安定で、腐食性薬品環境での長期使用に適した材料です。

電気絶縁性

エポキシ樹脂は優れた電気絶縁性を持ち、体積抵抗率は1012〜1017 Ω・cmでPEEK樹脂に匹敵します。耐電圧・誘電特性にも優れ高電圧部品封止やプリント基板基材に使用され、耐湿性も高く高湿度環境でも絶縁性能を維持できます。

表3.エポキシ樹脂の物性値(物理・化学・電気的特性)

| 特性項目 | 内容・数値目安(代表値) | 備考 |

| 比重 | 1.11〜1.40 | |

| ガラス転移温度(Tg) | 100〜150℃(高耐熱品で200℃以上) | 芳香族系硬化剤でさらに高温対応可 |

| 線膨張率 | 4.5〜6.5 x10-5/℃ | |

| 耐湿性 | 吸水率が低く、水を通さない | 電子部品やモータの絶縁材に有利 |

| 耐薬品性 | 水・油・アルカリに強い。酸にはやや弱い傾向 | 酸無水物型で改善可能 |

| 紫外線耐性 | 弱い(チョーキング・黄変しやすい) | UVコート併用が望ましい |

| 体積抵抗率 | 1012〜1017 Ω・cm | 絶縁材料として非常に優秀 |

| 絶縁破壊強さ | 12-20 kV/mm | 熱硬化性樹脂のなかでトップクラス |

| 誘電率 | 106 Hz | 熱硬化性樹脂のなかではシリコン樹脂と並んで特に低いクラスに入る |

エポキシ樹脂のメリット

優れた接着性

エポキシ樹脂は優れた接着剤性能を持ち、木材・金属・コンクリート・ガラス・プラスチックなど、ほぼあらゆる固体素材に高い付着性を示します。構造用接着剤として自動車車体組立や建物耐震補強に使用され、硬化後は高剛性でボルトに匹敵する強度を発揮し、硬化収縮が小さく精密部品接着にも適しています。

耐薬品性・耐熱性の高さ

エポキシ樹脂硬化物は化学薬品や熱に対して強い耐性を示し、酸・アルカリ・溶剤に侵されにくく過酷な環境下の部品や防食コーティングに最適です。工場薬品タンク内部や化学プラント配管に使用され、加熱で軟化しないため高温部品接着や電子基板にも利用され、過酷な化学的・熱的環境に強い材料です。

加工後の寸法安定性

エポキシ樹脂は硬化時の体積収縮率が約3%と小さいのに対し、不飽和ポリエステル樹脂は6〜8%収縮します。温度や湿度変化による寸法変動も少ないため、精密部品の成形や複雑形状ポッティングに適し、高い加工精度を実現できます。

エポキシ樹脂のデメリット

加工硬化に時間を要する

エポキシ樹脂の代表的なデメリットは硬化に時間がかかる点で、二液混合型は可使時間(ポットライフ)が数十分〜数時間あり室温硬化型は完全硬化まで24時間前後要します。アクリル系は硬化が速く製造工程上のメリットがあるのに対し、エポキシは硬化待ち時間がボトルネックとなり量産工程では敬遠されるケースもあります。

低温下での脆化リスク

エポキシ樹脂硬化物は低温環境下で靭性が低下し脆くなる傾向があり、-20℃〜-40℃では衝撃で亀裂が入るリスクがあります。硬化自体も低温では遅くなり5℃以下では未硬化状態が長時間続く場合もあります。対策として柔軟性を持たせたエポキシで靭性を向上させる方法があり、低温使用時は樹脂改質や別材料検討が必要です。

紫外線劣化による変色

エポキシ樹脂の大きな弱点は紫外線(UV)による劣化・変色で、直射日光や強い紫外線で表面が黄変しチョーク状に劣化します。屋外露出使用は不向きで、屋外用途では表面にUVカット性保護塗装(トップコート)を施すか、紫外線安定剤入りグレードを選ぶ対策が不可欠です。長期間の光曝露で劣化する点は設計上の注意点です。

安全面の注意と有害性

エポキシ樹脂の取扱いには安全面のリスクがあり、主剤や硬化剤には皮膚刺激性・感作性を持つものが多く素手で触れるとかぶれや皮膚炎を起こす可能性があります。作業者のアレルギー性皮膚炎事例も報告されており、取扱い時は必ず手袋や保護めがねを着用し換気を良くして作業する安全配慮が必要です。

エポキシ樹脂の用途

エポキシ樹脂は電子・電気、自動車・航空機、塗装・コーティング、3Dプリンターの材料など幅広く使用されています。

表4.エポキシ樹脂の用途

| 用途分野 | 推奨グレード例 | 特長 | 用途 |

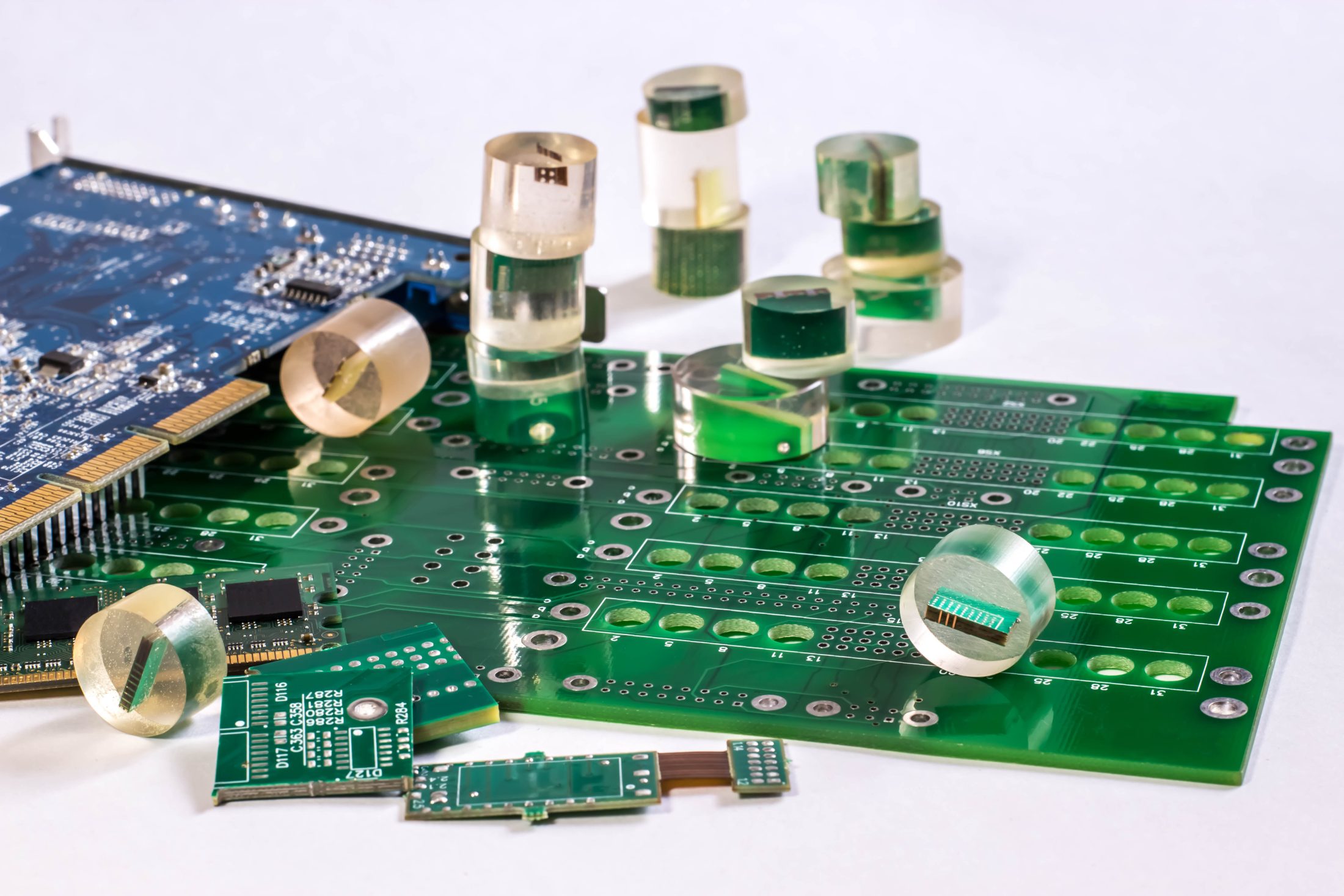

| 電子・電気 | FR-4、FR-5、モールドコンパウンド | 高絶縁性、耐熱性、低膨張、難燃 | プリント基板、ICの封止材、半導体パッケージ、コイル絶縁、充填剤(スイッチ、リレー) |

| 自動車・航空機 | プリプレグ、構造用接着剤(一液熱硬化) | 軽量高強度、耐衝撃接着、CFRPマトリクス | エンジンフード、ルーフ(自動車・FRP)、車体構造材の接着(自動車・構造用接着剤)、エンジンユニット、胴体(航空機・FRP)、胴体、羽、フラップ(航空機・構造用接着剤) |

| 塗装、コーティング | 常温乾燥エポキシ塗料、エポキシエステル焼付け塗料、高温焼付けエポキシ樹脂塗料、アミン・ポリアミド硬化樹脂塗料 | 耐薬品性、耐水性、耐溶剤性 | 建築材料、船舶、プラント、パイプ面内外、産業用機器 |

| 3Dプリンター(光造形方式)の材料 | − | 高強度、高硬度、耐薬品性、低硬化収縮性 | 歯科用モデル、インプラント、ジュエリー(試作) |

エポキシ樹脂の成形加工

エポキシ樹脂の成形加工には注型(ポッティング・キャスティング)とプレス成形(モールド成形)があります。

注型は、液状のエポキシを常温で型へ流し込み硬化させるシンプルな工程です。複雑形状を短納期で作れるため、試作や小ロット品に最適ですが、硬化反応による発熱・収縮で歪みが生じたり、気泡が混入したりしやすい点には注意が必要です。

プレス成形は、加熱・加圧できる金型内でエポキシを硬化させながら成形する方法で、半導体 IC 封止が代表例です。量産性と寸法精度に優れますが、金型とプレス設備を準備するコストがかかります。

エポキシは熱硬化性のため、一度硬化すると再溶融できず射出成形は適用できません。そのため、必要な生産数・形状・精度を踏まえて「試作や複雑形状なら注型」「大量生産や高精度が必須ならプレス成形」と工法を選定することが重要です。

設計者が押さえるべきポイント

エポキシ樹脂の選定フロー

最後に、エポキシ樹脂を材料候補として検討・選定する際に設計者が押さえておくべきポイントをフロー形式でまとめます。

1.要求仕様の整理

まず製品・部品に求められる以下のような性能要件を明確にします。このとき、エポキシ樹脂を含むさまざまな材料と要件適合性を比較検討します。

- 強度・剛性

- 最高使用温度・最低使用温度

- 薬品や水への曝露状況

- 電気的絶縁性

- 耐候性

- 予算

- 生産数量

2.エポキシ樹脂の決定

エポキシ樹脂の採用を決定したら、具体的なグレードと硬化剤システムを選定します。一般用途にはビスフェノールA型、柔軟性を確保したい場合はウレタン変性型、高耐熱が必要ならノボラック型、屋外やUV暴露がある環境ではUVカット安定剤の添加を検討してください。選定にあたっては、材料メーカーや専門業者に相談し、カタログデータやSDSなどの安全性情報を十分に収集・確認することが重要です。

3.試作・評価:

選定したエポキシ樹脂で試作品やサンプルを作製し、規定の性能を満たすか評価します。強度試験、耐熱・耐湿・耐薬品・耐UVなどの耐環境試験、電気特性測定、実装テストを実施し、不具合があれば硬化条件を調整するか別グレードに切り替えて再評価します。さらに、成形性や加工性も確認し、量産時の注意点を洗い出します。

4.量産設計・導入

試作評価をクリアしたら、その結果を量産設計へ反映させます。エポキシ樹脂の硬化時間を製造タクトに組み込み、必要に応じて乾燥炉やUV照射装置を手配し、作業者向けの安全取扱手順も整備します。また、採用グレードの供給元を確保して価格交渉を進め、初期ロットを生産して品質を確認しながら、安定した調達体制を構築します。

エポキシ樹脂の選定時の注意ポイント

エポキシ樹脂の物性値は、メーカーのカタログやウェブ資料で確認できますが、これらは特定の試験条件で得られた数値に過ぎません。そのままの値が実際の使用環境でも再現される保証はないため、鵜呑みにしないことが重要です。

そこで重要になるのが、社内での過去実績と導入前の試作・評価です。類似環境での使用例は保証値ではないものの、信頼性の高い参考データとなります。複数の情報を突き合わせ、総合的に判断することで予期せぬトラブルの発生確率を抑えられます。

また、既存実績のある材料をそのまま流用できない場合もあります。その際は懸念点を洗い出し、条件を変えた試作・評価を丁寧に行うことが重要です。社内リソースが不足する場合は外部委託を活用しましょう。装置導入後に不具合が発生するより、試作段階で時間や費用をかけて検証したほうが、結果的にリスクを低減できます。

エポキシ樹脂の見積もり依頼は「meviyマーケットプレイス」へ

エポキシ樹脂の部品製作には、ぜひメビーマーケットプレイスをご活用ください。

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。ミスミのIDがあれば新規の口座開設なしで加工部品を手配できます。

3Dもしくは2Dの設計データをアップロードし、加工方法・材質・表面処理などの見積条件を設定すると、条件に合ったパートナーが提案されます。複数の加工会社に個別で問い合わせる手間を削減できるほか、見積もりや出荷日などの条件を比較・検討する時間も短縮できます。

まとめ

エポキシ樹脂は、分子内にエポキシ基を持つ熱硬化性樹脂で、硬化剤と反応して三次元網目構造を形成します。木材・金属・ガラス・プラスチックなど多様な素材に強力に接着でき、硬化後は高い強度・耐熱性・耐薬品性・電気絶縁性を発揮します。そのため、電子部品(プリント基板、IC封止、絶縁材)、自動車・航空機などの構造接着、防食コーティング(配管や構造物)など幅広い分野で利用されています。また、複合材料のマトリックス材として採用されるケースも多いです。一方で、硬化に時間を要することや、屋外で紫外線劣化の可能性がある点には注意が必要です。