金属や樹脂の表面に凹凸の模様を刻むローレット加工は、工具のつまみや機械部品の滑り止めなどを目的に採用される加工方法です。この記事では、ローレット加工の種類や用途といった基礎知識から、JIS規格に準拠した図面指示や材質選定のポイントまで、設計者に必要な情報を網羅的に解説します。

目次

ローレット加工(ナーリング)とは

ローレット加工とは、金属や樹脂の部品表面に、滑り止めや装飾を目的に細かな凹凸模様を刻む加工方法です。ナーリングとも呼ばれ、一般的には旋盤にローレット工具(駒)を取り付けて、工作物を回転させながら模様を転写・成形します。

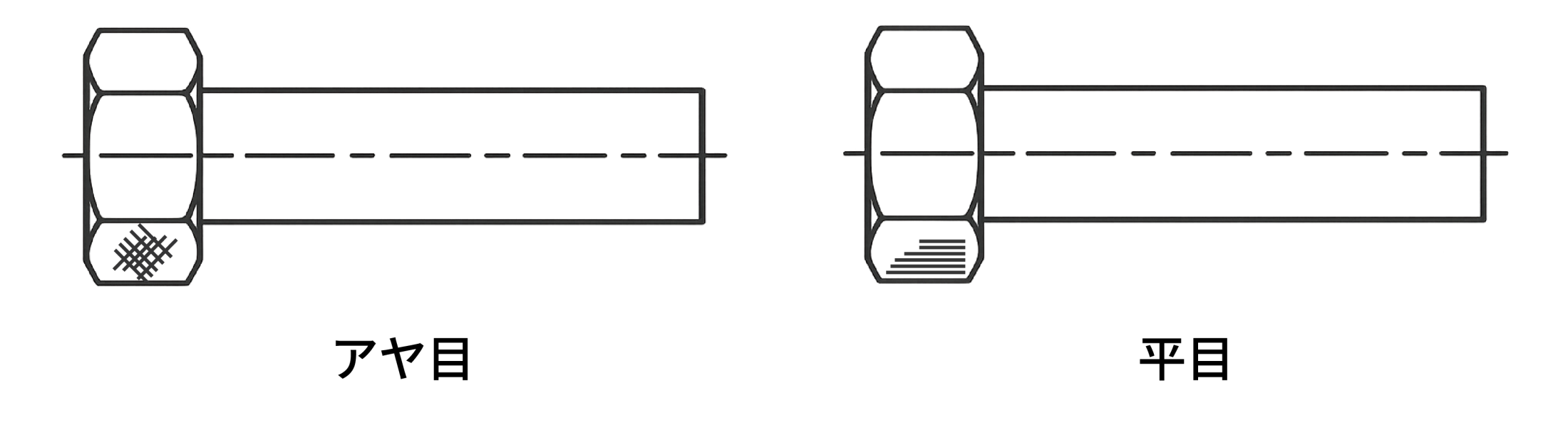

代表的な模様は、斜めに交差する網目状の「アヤ目(菱目模様)」と、平行な筋状の「平目(筋目模様)」の2種類です。この凹凸により摩擦抵抗が増すため、工具のつまみやネジ頭、ハンドルなどで握りやすく操作性を向上させるために利用されています。

ローレット加工の用途

ローレット加工の主な用途は、人が直接手で触れて操作する部品に滑り止め効果を持たせることです。具体的には以下のような用途で用いられます。

表1 ローレット加工の用途例

| 用途 | 用途例 |

| 滑り止め(操作性の向上) | ・工具のグリップ、ドライバーの持ち手

・計測機器や音響機器の調整つまみ ・カメラのレンズリング、ピント調整リング ・ダンベルやバーベルのシャフト(持ち手部分) ・ペンのグリップ部分、機械部品のハンドル |

| 回り止め・抜け止め | ・樹脂部品にインサートナットを圧入する際の外周

・軸にプラスチック製の歯車やフランジを圧入固定する箇所 ・組み立て家具などで、部材同士を固定する接合部 |

| 意匠性(デザイン性の向上) | ・腕時計のりゅうず・ベゼル

・高級筆記具の本体 ・電子タバコや懐中電灯などの外装 |

ローレットの種類と模様(アヤ目と平目)

ローレット加工の模様は、主にアヤ目と平目の2種類です。見た目の印象だけでなく、滑り止めの効き方やグリップ感、適した用途も異なります。それぞれの模様について詳しく見ていきましょう。

アヤ目(菱目模様)

アヤ目(菱目模様)とは、対角線方向の溝が交差してできる菱形(ダイヤモンド形状)の模様です。溝が斜めに交差しているため、縦・横・斜めの全方向に対して高い滑り止め効果が期待できます。

手でしっかりと握り込んで使用する工具のグリップや、大きな力をかけるハンドルなど、確実な保持力が求められる用途に最適です。見た目にも重厚感や力強さを与えるため、工業製品のデザインとしても広く採用されています。

平目

平目とは、部品の軸方向に対して平行、もしくは円周方向に対して直角に、直線状の溝を刻んだ模様です。溝が単一方向のため、主に回転方向の滑り止めに効果を発揮します。

指先でつまんで回す計測機器のノブや、手回しねじの頭部など、繊細な回転操作が求められる部品に適しています。アヤ目に比べて感触が滑らかで、シャープですっきりとした外観に仕上がる点も特長です。

ローレット加工方法(切削タイプ vs 転造タイプ)

ローレット加工の実現方法には、大きく分けて切削ローレット方式と転造ローレット方式の2種類があります。ここでは、各方式について詳しく解説します。

切削ローレット方式

切削ローレットは、刃物(駒)で材料の表面を削り取って凹凸の模様を成形する加工方法です。加工時の負荷が比較的小さいため、薄肉の部品や細長い軸物、ステンレスなどの硬質材や樹脂にも適用しやすいのが特長です。

切りくずが発生するものの、シャープでエッジの立った綺麗な模様が得られます。ただし、加工後の外径は削った分だけ元の寸法よりわずかに小さくなるため、設計時にはその寸法変化を考慮しなければなりません。

転造ローレット方式(塑性加工タイプ)

転造ローレットは、模様が刻まれたローラーを加工対象に強く押し当て、材料を盛り上がらせる(塑性変形させる)ことで凹凸を成形する方法です。材料を削らないため切りくずが発生せず、短時間での加工が可能で生産性に優れます。

加工硬化により表面硬度が向上する反面、加工圧が大きく強度の低い部品や硬質材には不向きです。加工後は山が盛り上がった分だけ外径が元の寸法より大きくなる点に注意しなければなりません。

ローレット加工の図面指示の書き方

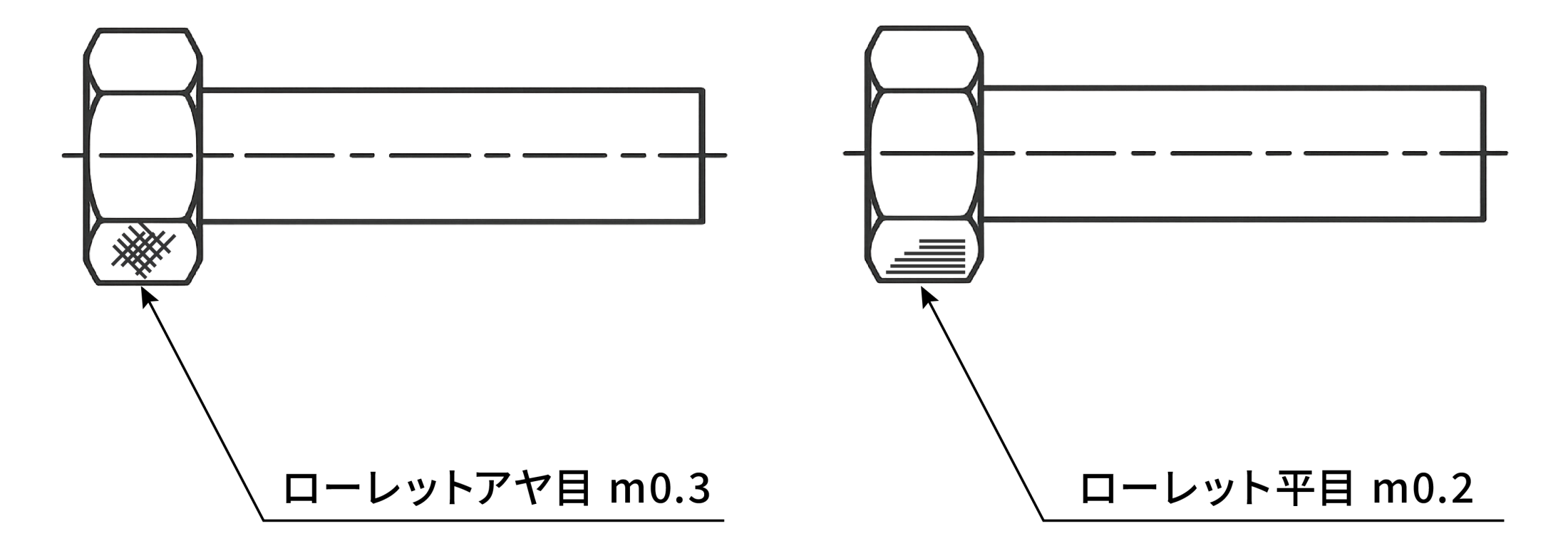

ローレット加工を図面で指示する際は、JIS規格に基づき、加工範囲と仕様を明確に伝えることが不可欠です。JIS B 0001「機械製図」では、加工部分の輪郭に斜線や網目を描く簡略図法で表現することが認められており、実際の凹凸を正確に作図する必要はありません。

実際のピッチや山形を正確に作図する必要はなく、見やすく区別できるように簡略に描けば十分とされています。図面中には「ローレット加工部」であることを注記し、詳細は指示記号や備考欄に記載します。

図面注記の例

ローレット加工の模様を図示しただけでは、実際の加工はできません。ローレット加工の模様に加えて、モジュールを図に示すことが一般的です。モジュールは「JIS B 0951」規格で、以下のように定められています。

表2 ローレット目の寸法

単位(mm)

| モジュール m | ピッチ t | r | h |

| 0.2 | 0.628 | 0.06 | 0.132 |

| 0.3 | 0.942 | 0.09 | 0.198 |

| 0.5 | 1.571 | 0.16 | 0.326 |

引用:JIS B 0951

図面には、模様の種類とモジュールを具体的に注記しましょう。「平目 m0.2」や「アヤ目 m0.3」のように種類とモジュール値で目の粗さを指示し、これに加工範囲を加え、「ローレット(アヤ目)m0.3 全周」や「ローレット(平目)m0.5 幅20mm」のように記載します。

ローレット加工設計時のポイント

ローレット加工で意図した性能を引き出すには、見た目だけでなく機能面からの設計が重要です。ここからは、設計時のポイントについて詳しく解説します。

模様種別・ピッチの選定

まずは、用途に合った模様と目の粗さ選びがポイントです。強いグリップが必要な工具の持ち手には滑り止め効果の高い「アヤ目」の粗目が、指先で繊細な操作をするつまみには、感触が滑らかな「平目」の細目が適しています。粗すぎると手を痛め、細かすぎると滑り止め効果が低下するため、目的や操作感を考慮してピッチを選定しなければなりません。

材質に応じた注意点

ローレット加工の仕上がりは、加工対象の材質に大きく左右されます。代表的な材質ごとに、加工方法を選定する上での注意点を解説します。

ステンレス鋼

ステンレスは硬度が高く、加工中にさらに硬くなる「加工硬化」を起こしやすい材質です。圧力をかける転造方式では模様が潰れがちになるため、刃物で確実に削り取る切削方式を用いて、シャープで深さのある綺麗な山を形成します。加工する際には、工具摩耗を抑えるため、適切な工具選定や切削油の供給も重要です。

アルミニウム・真鍮

アルミニウムや真鍮は、比較的柔らかく、塑性変形させやすい材質です。そのため、圧力をかけて成形する転造方式でも、くっきりとした模様が短時間で得られます。切りくずが出ず後処理も容易なため、生産性を重視する量産部品に向いています。ただし、圧力がかけられないときなど、転造方式が向かない場合には切削方式を採用しましょう。

樹脂

多くの樹脂は塑性変形による模様の再現性が低く、転造方式では綺麗に仕上がらない傾向があります。そのため、刃物で削る切削方式が基本です。特にPEEKやPOMのような硬質の樹脂であれば、切削による浅めのローレット加工が可能です。ただし、加工時の熱で溶けやすいため、低速加工やクーラントで冷却するなどの工夫が求められます。

加工性を考慮した寸法設計

設計段階で、加工に適した寸法を考慮しなければなりません。特に、ローレットの模様のピッチが部品の円周の長さに整数で収まるように直径を設定すると、継ぎ目のない均一で美しい仕上がりになります。切削方式であれば、工具の「逃げ」として模様の端に溝を設けると加工しやすくなります。

明確な図面指示とコミュニケーション

設計意図を正確に製造側に伝えるには、図面への明確な指示が不可欠です。「模様の種類・ピッチ・加工範囲」の3点を具体的に注記し、誰が見てもわかるようにしましょう。特に、加工方法によって仕上がりや寸法が変化するため、可能であれば希望の加工方法も記載します。不明点があれば事前に加工業者と相談し、認識をすり合わせておくことで、手戻りやトラブルを未然に防ぐことができます。

なお、メビーマーケットプレイスには多数の製造パートナーが参画しており、ローレット加工に対応可能な加工会社をオンラインで探すことができます。ローレット加工が必要な際はぜひご活用ください。

ローレット加工に関するQ&A

ここでは、ローレット加工の設計や発注時によく寄せられる質問をQ&A形式でまとめました。

ローレットとスプラインの違いは何ですか?

ローレットは主に「滑り止め」を目的とした表面の細かい凹凸模様です。スプラインは軸と歯車などを噛み合わせ、回転力を伝達するための「動力伝達」を目的とした、より深いキー溝状の歯形です。ローレットが操作性を高めるのに対し、スプラインは機械要素としての役割を担います。

ローレットの切り込み量はどれくらいが目安ですか?

切削方式の場合、切り込み深さの目安は、使用するローレット工具のピッチの約80%とされています。例えばピッチ1.5mmの工具なら、直径で約1.2mm(半径方向で約0.6mm)が標準的な切り込み量となります。

ローレットのJIS表記は?

ローレットの表記はJIS B 0951「ローレット目」で規定されています。図面には、模様の種類(平目またはアヤ目)と、山の粗さを表すピッチ(モジュール値)を組み合わせて指示しましょう。例えば「平目 m0.5」や「アヤ目 m0.3」のように表記し、種類と寸法を明確に伝えます。

ローレット加工のやり方は?

旋盤を使用した加工が一般的です。専用のローレット工具を工作物(ワーク)に強く押し当て、低速で回転させながら模様を転写・成形します。この際、一度で十分な深さまで工具を食い込ませ、切削油で潤滑・冷却しながら加工することで、二重に模様がつくことを防ぎ、綺麗な仕上がりになります。

ローレット加工の見積もりはメビーマーケットプレイスへ

ローレット加工が必要の際は、ぜひメビーマーケットプレイスをご活用ください。

メビーマーケットプレイスとは

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。新規の口座開設なしで、条件にマッチしたパートナーと直接やり取りして機械加工部品を手配できます。

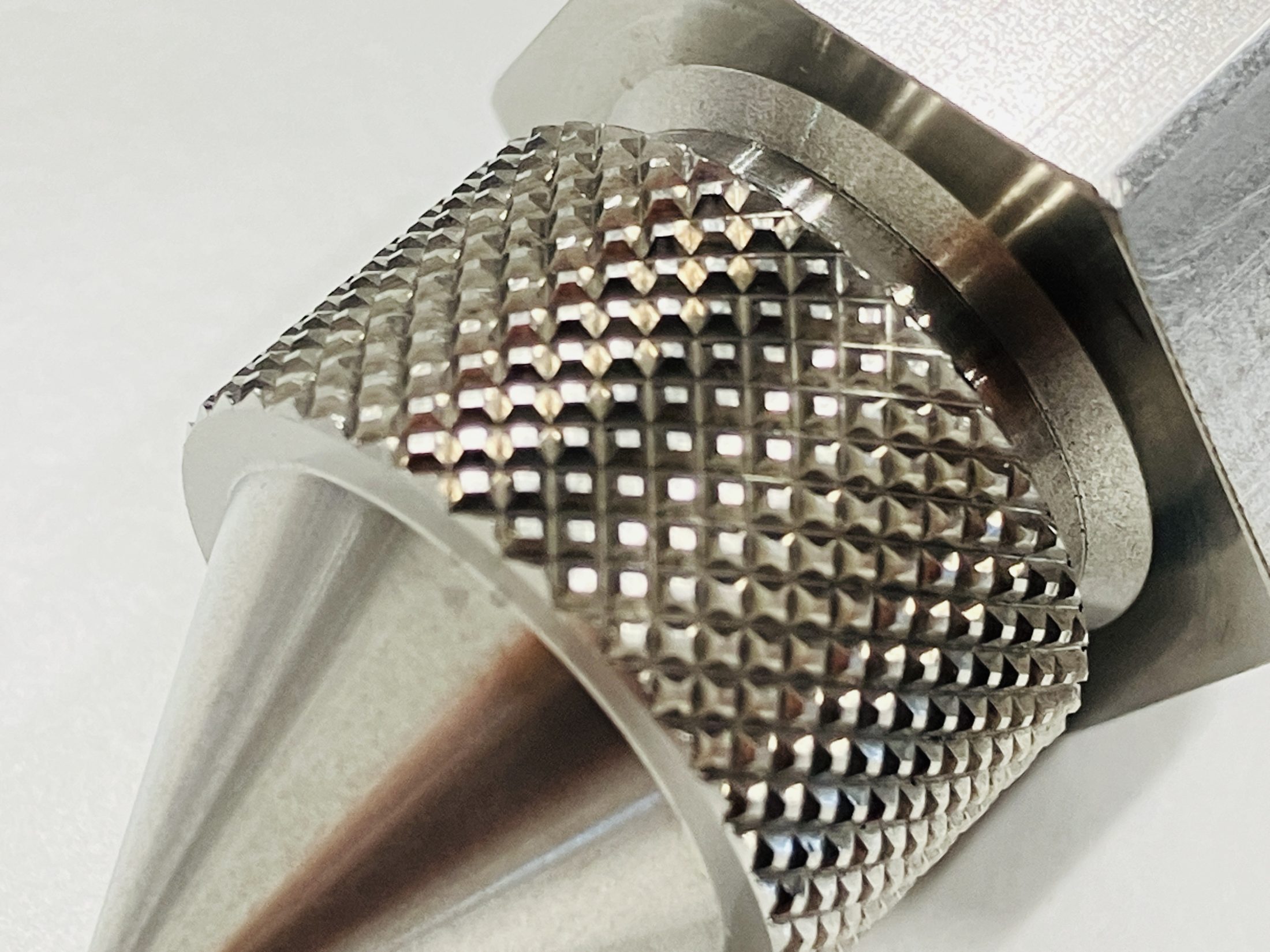

メビーマーケットプレイスの加工事例

| 品名 | ノズル | |

| 材質 | SUS303 | |

| サイズ | HEX21xL46mm | |

| 精度 | 最小公差:0.01mm | |

| 特長 | ローレット加工、ノズル形状(細穴加工) | |

| 出荷日 | 3日目 | |

| 参考価格 | 36,000円 | |

| 写真 |  |

|

まとめ

ローレット加工は、製品の使い勝手や機能性を高める有効な手段です。本記事で紹介した基礎と設計上のポイントを踏まえ、適切にローレットを設計に取り入れましょう。さらに、メビーマーケットプレイスを活用して効率的に部品調達を行えば、開発リードタイムの短縮やコスト改善にもつながります。技術的に正確で実用的な設計を心がけつつ、ぜひ現場でローレット加工を活用してみてください。

関連記事

フライス加工とは?種類、特徴や加工方法などについて紹介

ボール盤を使った機械加工のコツ

旋盤(ターニング)加工の特徴や代表的な加工方法について解説!

放電加工とは?種類やメリット・デメリット、電解加工との違いを解説

レーザー加工とは?おもな機能や素材、よくある質問に回答

研削加工とは?用途・種類・特徴や、研磨加工との違いについて

電解研磨とは? 原理・メリット・デメリットから見る金属別活用方法