表面品質は精密部品の機能・耐久性を決定づけ、仕上げ工程の選択が製品価値に直結します。電解研磨は、砥粒を使わず電気化学的に金属表面を平滑化し、光沢・耐食性・清浄度を高める代表的な方法です。この記事では、電解研磨の原理・他研磨法との違い・材質別の注意点、そしてメビーでの活用方法を解説します。

目次

電解研磨とは

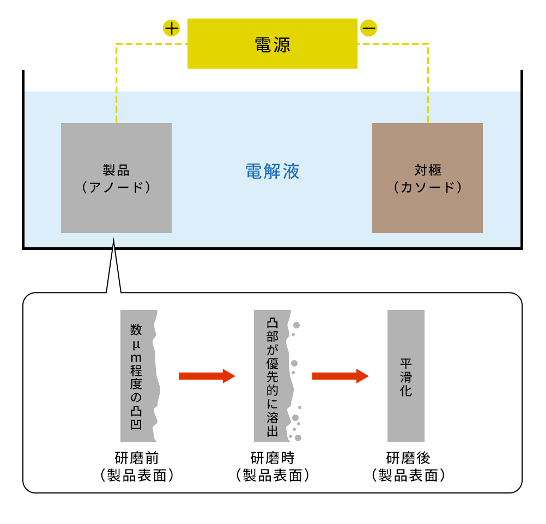

電解研磨とは、金属製品を特殊な電解液に浸し電流を流すことで、金属表面の微細な凹凸を電気化学的に溶解して、平滑化させる表面仕上げ方法です。研磨対象の金属を陽極(プラス極)、対向する電極を陰極(マイナス極)として直流電流を流すと、陽極側の金属表面が溶け出し研磨が行われます。

砥粒を使わない研磨方法で、ステンレス・アルミニウム・チタンなどに適用されます。電解研磨により金属表面は鏡面に近い美しい状態になり、ステンレスの場

合は耐食性に優れた均一な不動態皮膜(酸化被膜)も形成されます。

機械研磨・化学研磨との違い

研磨加工には主に以下の3つの方法があり、それぞれ特徴が異なります。

| 種類 | 原理 | 特徴 | 設計上のポイント |

| 物理研磨 | 砥石・研磨ベルト・バフ等で物理的に表面を削り取る・磨く | ・高い平坦度が出せる

・深い傷の除去が可能 ・加工変質層や研磨剤の残留リスク ・複雑形状、狭所は不向き ・バフ研磨では鏡面光沢も可能 |

・研磨しろの確保が必要

・加工部の熱影響を考慮 ・残留物による汚染リスク |

| 化学研磨 | 薬品の化学反応(腐食作用)により表面を溶解し平滑化する | ・複雑形状にも適用可能

・砥粒残留がない ・処理速度が速い場合がある ・エッジがダレやすい ・精度コントロールが難しい |

・寸法変化が大きい傾向

・材質により光沢が出にくい場合がある ・排水処理の環境負荷 |

| 電解研磨 | 電解液中で電気分解をすることにより金属表面の凸部を選択的に溶解する | ・極めて平滑な表面

・美しい光沢 ・加工変質層、砥粒残留がない ・複雑形状、狭所にも有効 ・清浄度が高い ・微細バリ除去が可能 |

・寸法変化(数μm~)の考慮が必要

・コストが比較的高め ・材質、形状による向き不向きがある ・設備、管理が必要 |

機械研磨が物理的な除去であるのに対し、化学研磨と電解研磨は化学的な溶解作用を利用します。特に電解研磨は、電気の力を利用して溶解反応を精密に制御できる点が化学研磨との大きな違いであり、より高品質な平滑面と光沢を得やすいのが特徴です。

電解液の種類

電解研磨の仕上がり品質を決定づける重要な要素が電解液です。電解液は、金属表面を選択的に溶解させ、平滑化と光沢化を促進する役割を担います。対象となる金属の種類によって最適な電解液の組成は異なります。主な組成の種類は以下の通りです。

- ステンレス鋼向け:リン酸と硫酸を主成分とする混合液

- アルミニウム向け:過塩素酸とエタノール、酢酸、グリコールなどの有機溶媒との混合液

- チタン向け:硫酸・硝酸・フッ酸を主成分とする混合液

- 銅・ニッケル向け:硝酸系の電解液

上記のほかにも環境負荷や安全性を考慮し、毒性の低い有機酸を用いた電解液や、イオン液体・深共晶溶媒などの新しいタイプの電解液も開発・利用されています。

金属ごとの特徴と注意点

金属ごとの特徴と注意点を以下の表にまとめます。

| 材料 | 主な電解液成分 | 特徴 | 注意点 |

| ステンレス | リン酸+硝酸(+クロム酸) | ・美麗な光沢をもつ滑らかな表面状態

・耐食性、洗浄性が向上 |

・高温で使用・ガス発生に注意

・前処理が不適切だと仕上がりに大きな影響 |

| アルミニウム | 過塩素酸+有機溶媒 | ・高い光沢度と反射率

・クリーンで平滑な面 |

・過塩素酸法は取扱いが危険

・光沢にムラが出る場合がある |

| チタン | 硫酸+硝酸+フッ酸 | ・研磨の難しいチタンの光沢を引き出す

・クリーンな表面物性 |

・フッ酸の強い腐食性と毒性に注意

・設備と防護対策 が必要 |

| 銅・ニッケル | 硝酸系 | ・高光沢で平滑な仕上がり

・物理的研磨では不可能な細かい部分の研磨が可能 |

・銅は変色や空気中の酸素による酸化に注意

・過電流や過電圧を避ける |

電解研磨の原理と工程

電解研磨の基本原理は、「電気分解による金属の表面溶解」です。加工対象を陽極にして電解液中で直流電流を流すと、陽極表面では金属がイオンとなって溶け出します。このとき表面の出っ張った部分ほど電流密度が高くなり多く溶解し、凹んだ部分は溶解が抑えられる傾向があります。その結果、表面全体が平滑化されるとともに光沢が向上します。

また、研磨中に表面近傍にできる反応生成物の膜が溶解速度を調整し、微細形状の平坦化に寄与します。電解研磨工程は大きく前処理 → 主工程(電解研磨) → 後処理のステップに分かれます。それぞれの段階で行われる主な作業は次の通りです。

前処理(洗浄・脱脂工程)

均一な研磨には、処理前の表面清浄が不可欠です。油分や酸化皮膜が残ると電流が偏り、ムラが発生します。

一般的にはアルカリ洗浄液や溶剤での脱脂洗浄・酸洗いによる酸化皮膜の除去などを行います。場合によっては製品を陰極にして、電解洗浄で短時間に汚れを落とす方法も有効です。前処理を適切に行うことで電解研磨の仕上がりムラや不良を防ぎます。

電解研磨(主工程)

前処理を終えた製品を陽極として電解槽に投入し、電解液中で対極(陰極)との間に直流電流を流します。この工程で、前述の原理に基づき表面の溶解と平滑化が進行します。研磨時間や電流密度・液温は素材や求める表面粗さに合わせて調整が必要です。主工程の後半では表面が徐々に光沢を帯び、目標の平滑度に達したら通電を停止します。

後処理(洗浄・中和工程)

研磨後すぐに洗浄・中和し、残留酸を除去します。まずは流水や浸漬で十分に洗い流し、その後、素材に応じて中和液(例えばアルカリ浴)に浸けて残留酸を中和します。特に複雑な形状の部品では隙間に酸が残りやすいため、中和と洗浄を丁寧に行い液だれ(時間差で液が染み出す現象)や後腐食を防ぎます。

最後に純水リンスと乾燥を経て、工程完了です。必要に応じて不動態化処理(硝酸などによる再パッシベーション)を追加し、より安定した表面状態に仕上げることもあります。

電解研磨のメリット

耐食性・衛生性能の向上

電解研磨後の金属表面には、高い耐食性能を持つ均一な酸化被膜が形成されます。この皮膜により錆びにくい表面となり、傷が付いても素材中の成分によって素早く皮膜が再生します。また、表面の汚れや微生物の付着も研磨時に電解液中に溶出・除去されるため、仕上がり面は非常に清浄です。

機械研磨では表面に残留しがちな微細なバリや砥粒・油分も電解研磨であれば一掃できます。そのため食品・医薬品のタンクや配管内部の洗浄性向上、真空装置部品のガス放出低減など、衛生・クリーン性が重視される用途に適しています。

表面の平滑化と光沢向上

微小凸部のみを除去するため、バフ研磨以上の鏡面と平坦度が得られます。その結果、光の反射が均一になり美しい光沢が得られます。装置部品の内面を鏡面仕上げすることで流体の流れを滑らかにしたり、製品の見栄えを向上させたりできる点も設計上の利点です。

微細バリの除去と後加工の省略

切削後に残る数µmのバリや変質層を一括除去でき、追加研磨を省けます。複雑形状の部品でも、手の届かない隙間に残ったバリや付着物を一括除去可能です。結果として、従来は研磨職人による手仕上げが必要だった工程を省略でき、工程短縮・コスト削減につながる場合もあります。

電解研磨のデメリット

寸法変化のリスク

電解研磨では金属表面を溶解除去するため、部品寸法にわずかながら減少が生じます。通常は数µm程度の除去量ですが、精密寸法が要求される箇所では誤差要因となるため注意が必要です。

穴径や板厚が研磨によって許容範囲外に薄くならないよう、事前に加工余裕を見込んで設計しなければなりません。またエッジ部分は電流が集中しやすく多く溶解するため、角が丸まったり公差から外れたりしないよう研磨条件の調整が求められます。寸法精度重視の場合、試験加工による補正やマスキング(不要部への電流遮断処理)などの対策を検討します。

高コストな設備と運用費用

専用電源・耐酸槽・排気中和設備などが必要で、初期コストが高額です。さらに電解液(強酸や有機薬品)の補充・管理や、消耗電極の交換・廃液処理にもランニングコストがかかります。

他の表面仕上げ(例:バフ研磨)に比べると設備の専門性が高く、小規模工場で内製するのはハードルが高いでしょう。そのため外注コストも割高になりがちで、電解研磨の適用範囲は高付加価値な部品に限られる傾向があります。

化学薬品の扱いと環境・安全管理の負担

電解研磨で使用する薬品は強酸・有毒なものが多く、取り扱いには万全の安全対策が必要です。作業者の保護具着用はもちろん、設備周りの耐食加工や換気設備による酸ミスト除去・万一の液漏れ対策など、安全管理コストが発生します。チタン用のフッ酸系液は有害なため、資格保有者のみが取り扱えます。

また、使用済みの電解液や洗浄排水には金属イオンや酸性成分が含まれるため、法令に沿った産業廃棄物処理と環境への影響抑制が求められます。加えて、電解研磨では高電流を扱うため感電のリスクもあり、電気設備としての安全対策(絶縁・インターロック機構など)も重要です。

メビーのクリーン洗浄について

メビーでは、板金部品に電解研磨を含むクリーン洗浄オプションをご用意しています。脱脂洗浄・精密洗浄に加え、電解研磨+精密洗浄の組み合わせが選択可能です。

3Dデータをアップロードし洗浄オプションを選ぶだけで、自動見積もりと注文が可能です。ステンレスやアルミニウムなど非鉄材に対応し、最大1,500mm*の大型板金まで処理できます。通常出荷日に数日を加えれば、電解研磨・洗浄済みの部品が出荷され、そのままクリーンルームや真空装置で使用可能です。

手間のかかる洗浄・研磨の外部手配をオンラインで一括できるため、半導体・光学・食品機械など幅広い業界で有用です。

詳細は技術情報マニュアルをご覧ください。

*2025年6月現在の情報です。

まとめ

電解研磨は、鏡面と高い清浄度を両立できる有効な選択肢です。他の研磨法にはないメリット(微細研磨効果や高い清浄度)を持つ一方で、設備・コストや適用対象などに制約もあります。本記事で述べたポイントを踏まえて、設計者は必要に応じて電解研磨を上手に活用するとよいでしょう。

関連記事

研削加工とは?用途・種類・特徴や、研磨加工との違いについて

除去加工の種類や工作機械についてわかりやすく解説!加工事例もご紹介。

脱脂洗浄とは?種類・素材・注意点を解説

もう迷わない!ローレット加工(ナーリング)の図面指示と設計のポイント