切削加工部品をモデリングする際には、実際の加工がどのように行われるのかイメージしながら設計しなければいけません。ここではエンドミルの形状と動きを例に、設計時に気をつけておきたいポイントを解説していきます。また、最後に切削物の設計を行う際に知っておきたいワンポイントもお伝えします。

目次

刃物が入る6方向を意識すること

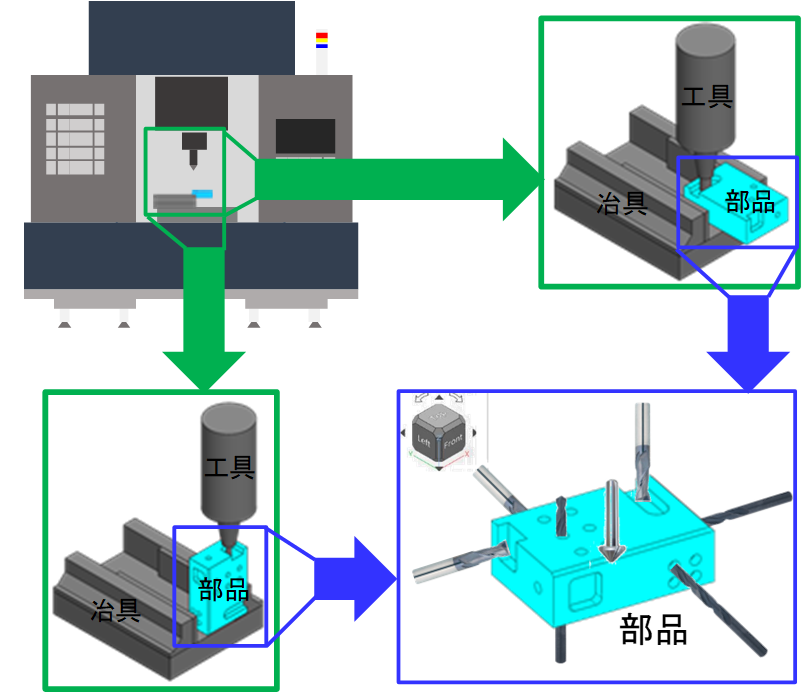

図は直方体の加工姿勢を斜め上から見た図です。3軸マシニングセンタを使用する場合、直方体の材料面に垂直と平行、合計6方向からの刃物を進入させて加工を行います。

直方体の加工姿勢

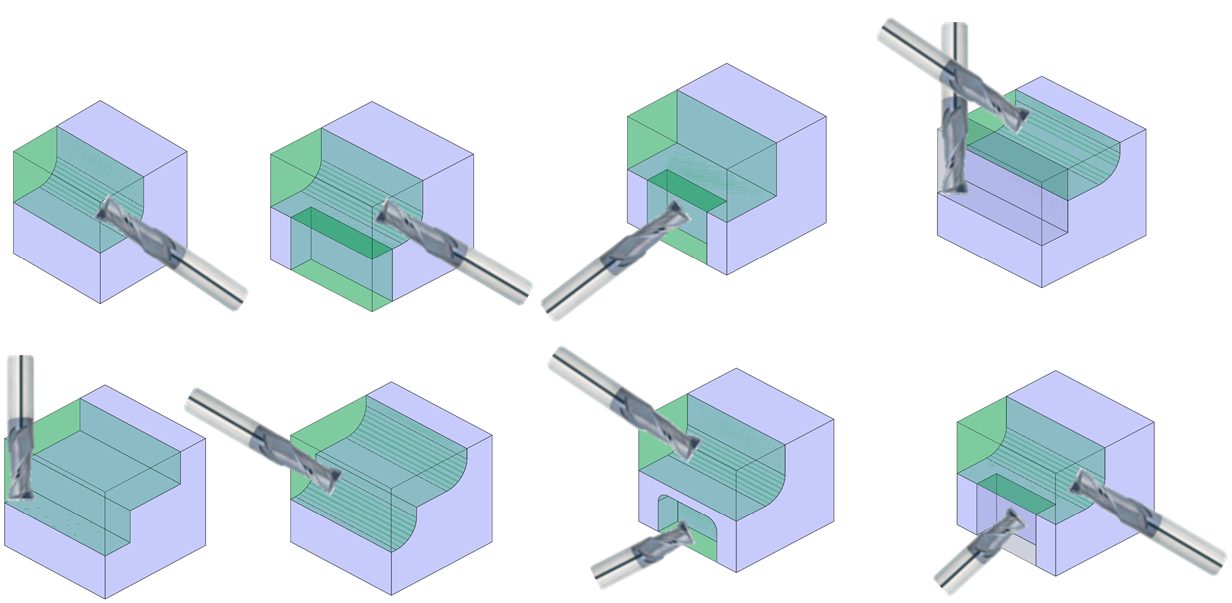

ポケットの場合、基本的に4隅に内Rを設定する必要があります。この場合、エンドミルの側面を使わないと加工できないため、刃物の進入方向に注意が必要です。

またエンドミルの進入方向が複数になる場合、ワークの向きを変える必要があるため、加工時間やコストが増える傾向があります。

下図に、エンドミルの侵入方向が1つの場合と複数の場合を示します。

エンドミルの侵入方向

続いて、代表的な3つのポケット形状について個別に見ていきましょう。

クローズポケット

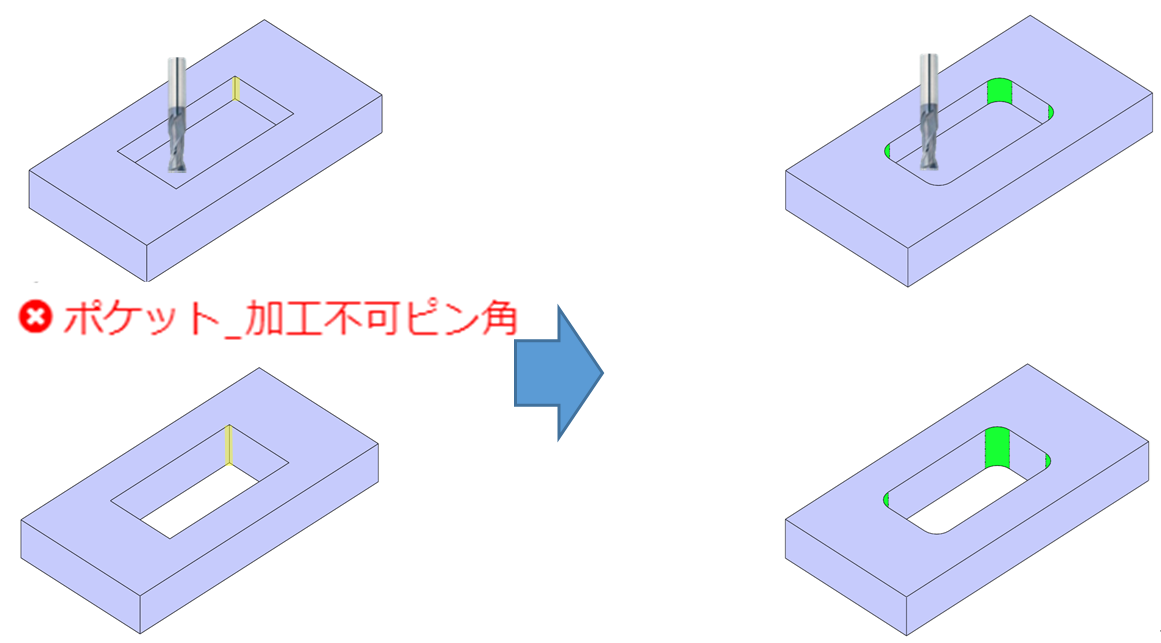

周囲4面が囲まれ閉じられているポケットの場合、エンドミルの動きは下図のようになります。そのためエンドミルの径よりも小さい角は加工できません。したがって4隅に内Rを設ける必要があります。

ポケット加工とエンドミルの関係

オープンポケット

しかし周囲の4面が囲まれていないオープンポケットで、かつ貫通形状の場合、刃物の進入方向を工夫することで内Rのないポケット形状が加工できます。

オープンポケットの加工

段付きポケット

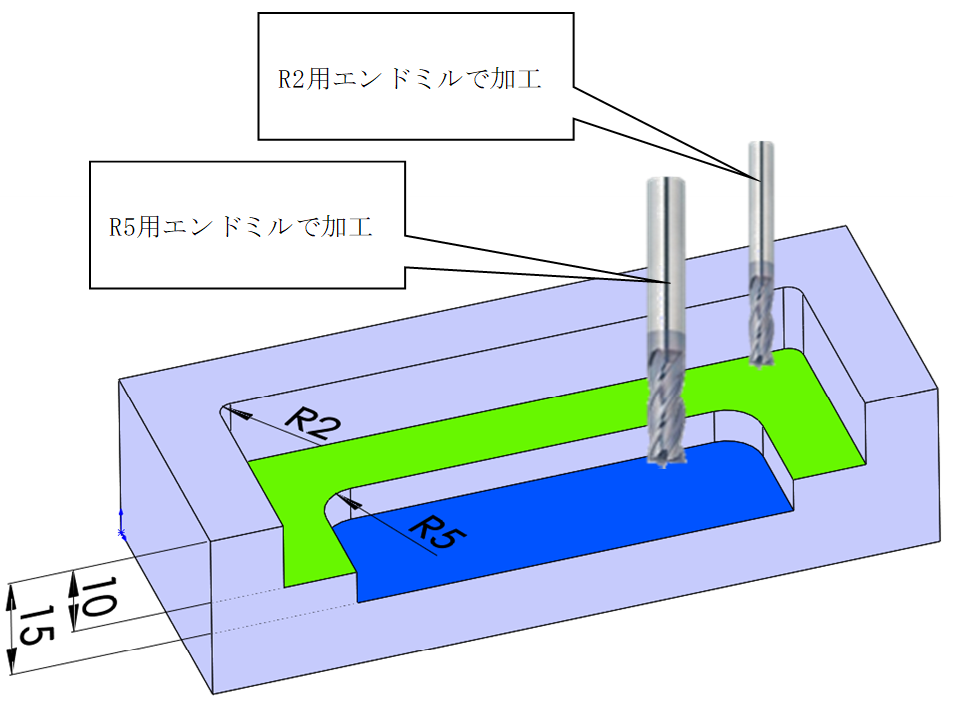

段付きポケットの場合、隅Rの限界値は、底面を削るエンドミルのサイズによって決定します。深さとエンドミルのRの関係に注意が必要です。

下図のような段付きポケットでは、浅い方のポケットは隅R2で指定されているためR2用のエンドミルで加工します。一方、深いほうのポケットは隅R5で指定されているためR5用のエンドミルで加工します。深さが深くなるとその分太いエンドミルが必要になるため、注意が必要です。

段付きポケットの加工

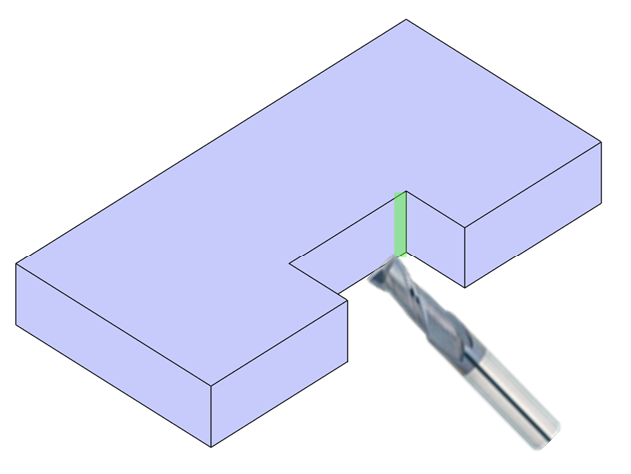

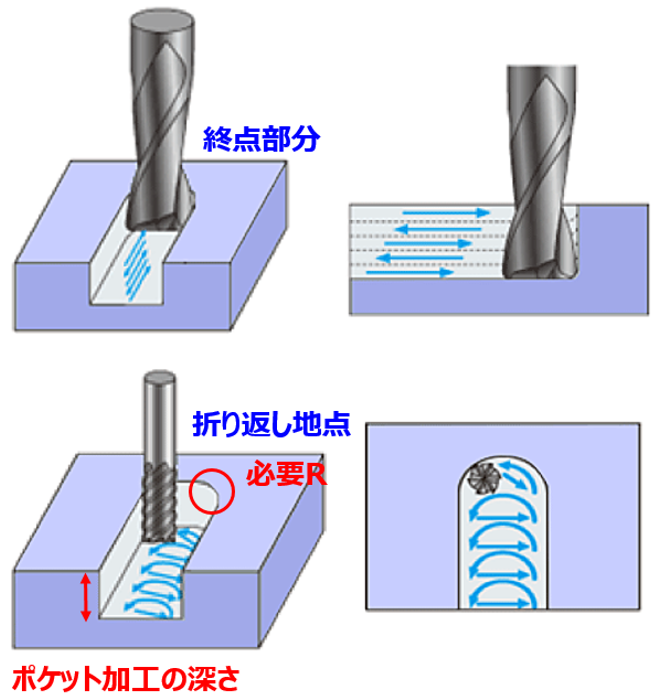

エンドミル終点や折り返し地点でのRを指定すること

エンドミルの終点や折り返し地点では、エンドミルの径に応じたRが必ず必要です。下図は終点や折り返し地点でのエンドミルの挙動を示します。ポケットの深さによって最適なエンドミルの径で加工するため必要なRが変わります。

終点や折り返し地点でのエンドミルの挙動

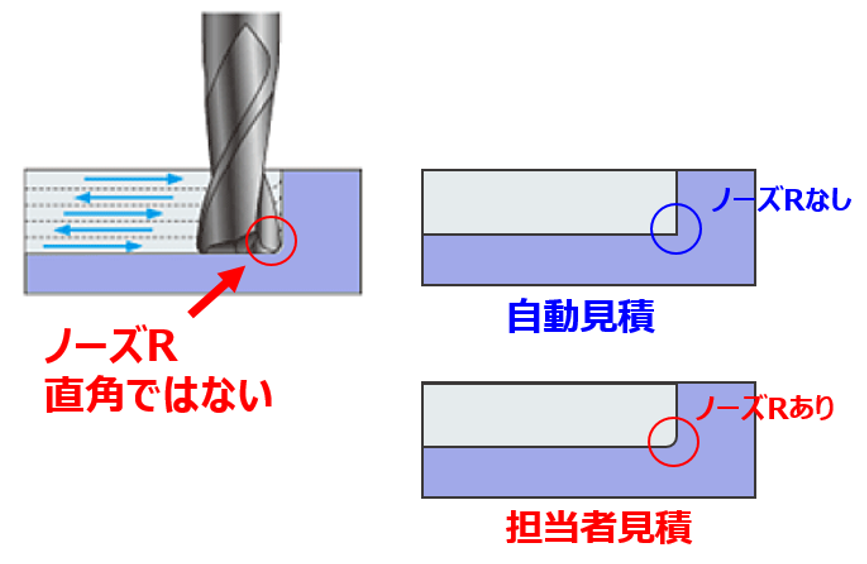

エンドミルノーズRは指定しないこと

一方で、エンドミルのノーズにあたる部分のRは指定する必要がありません。ノーズRとは、エンドミルの角部にある小さな隅Rのことです。

ここに当たる部分はピン角ではないものの、Rを指定してしまうと、その数値になるように加工を行わなくてはいけなくなります。そのため二次元図面においては「R1以下」などの指定を行い、モデリングではRを指定しないようにしましょう。

エンドミルノーズの様子

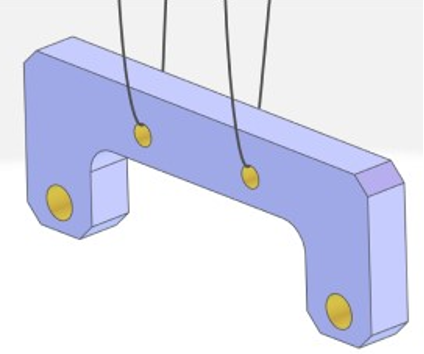

【ワンポイント】表面処理を行うために穴を開けることもある

切削部品に表面処理を行う場合、表面処理の際に部品を吊り下げたりするための穴を開けることもあります。

このような場合、表面処理のための穴の内側には、表面処理が不十分なスポットが発生することもあります。下記に表面処理の際に部品を吊る様子を示します。

吊り方法

まとめ

3Dモデルはとても自由に形が作れますが、実際の加工では刃物の形や向きなどにより、多くの制約が発生します。そのため、設計を行う際にはエンドミルを使用する場合には、ポケット形状と隅Rの必要性や、エンドミルの終点でのRの必要性、ノーズRを指定しないことなどに気をつける必要があります。このような刃物に関する制約はエンドミルだけで発生するものではありません。それぞれの工具の特徴と動きに注意をして設計を行いましょう。