3D CADはとても便利なものです。近年では板金部品を発注のする際に3Dモデルだけを使用し2D図面を使用しないケースも増えており、3Dモデルで作った形がそのまま現実の部品になるように感じられます。しかし3Dモデルはあくまでも形状のシミュレーションです。3Dで板金部品のモデリングを行う際には「3Dでモデリングできる=加工できる」ではないことや、金属の性質によって発生する、意図しない変形に注意しなければいけません。

板金部品の設計で特に注意が必要な6つの事例を取り上げて説明します。

目次

板厚を均一にする

板金は板状の金属に対する加工です。そのため板金で作られる部品の板厚は必ず均一にモデリングしなければいけません。

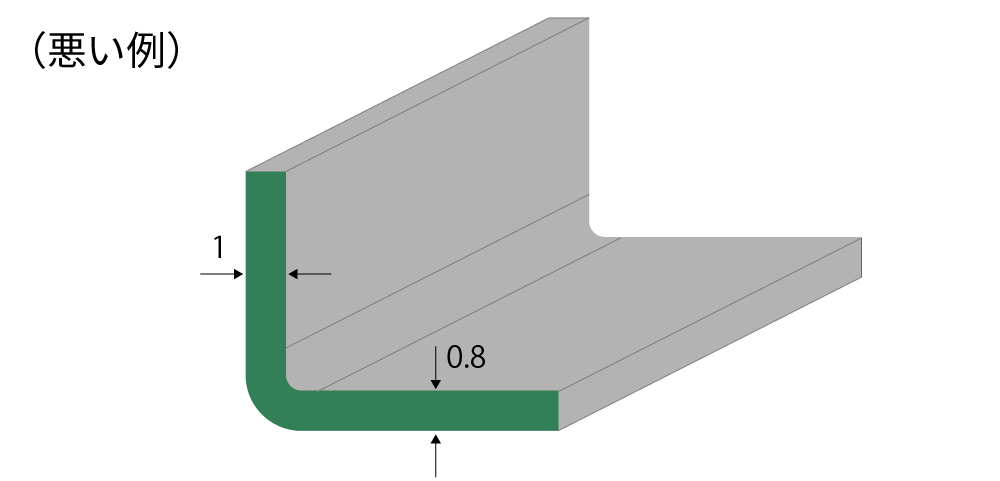

当たり前のように感じられますが、特に注意しなければいけないのは、曲げ部分のモデリングです。必ず曲げ外Rが内Rと板厚を足したものと同じであることを確認してください。

曲げ外R=内R+板厚

モデリング中に板厚や曲げRを変更した際に、曲げ部分の板厚を調整し忘れるケースもあります。面倒でも出図前にチェックするようにしましょう。

板厚は一定としてモデリングしてください

<

<

曲げ内Rは、0以上かつ板厚以下とし、曲げ外Rは内R+板厚でモデリングしてください

例)板厚が3.2mmのとき

また最小曲げRは、使用するパンチによって決定します。内Rはパンチの形状より小さくはできないため、ピン角の曲げや、小さすぎるRは加工できません。内R≦板厚を目安にしましょう。

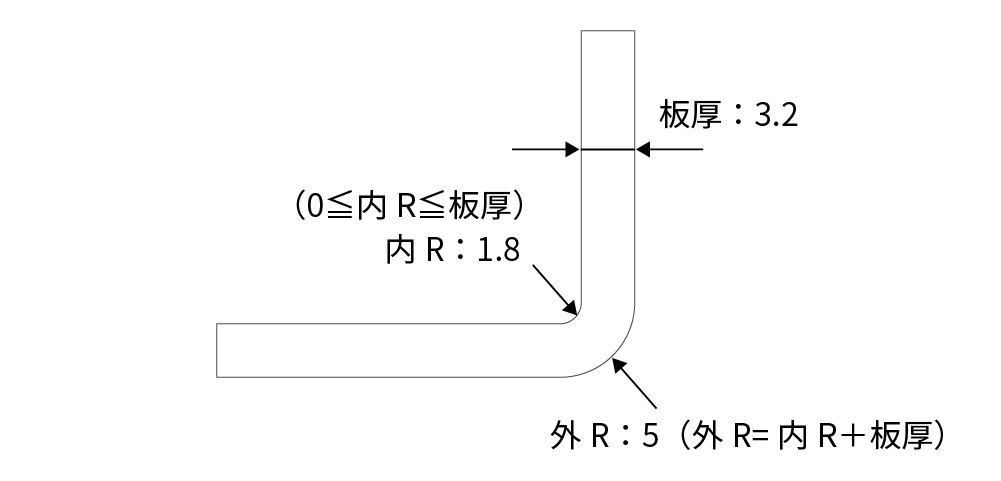

コの字型曲げで金型への干渉を避ける

コの字に板金を曲げる際には、底面の寸法に注意が必要です。立ち上がり寸法に対して、底面に十分な長さがないと、金型に干渉してしまいます。

最低限の目安としては、立ち上がり壁の上端とコの字曲げを結んだ角度が45°以下、つまり立ち上がりの高さよりも底面の長さのほうが長くなる必要があります。確実に干渉を避けるならば、立ち上がりの高さに対して底面の高さが2倍以上になるのを目安にするといいでしょう。

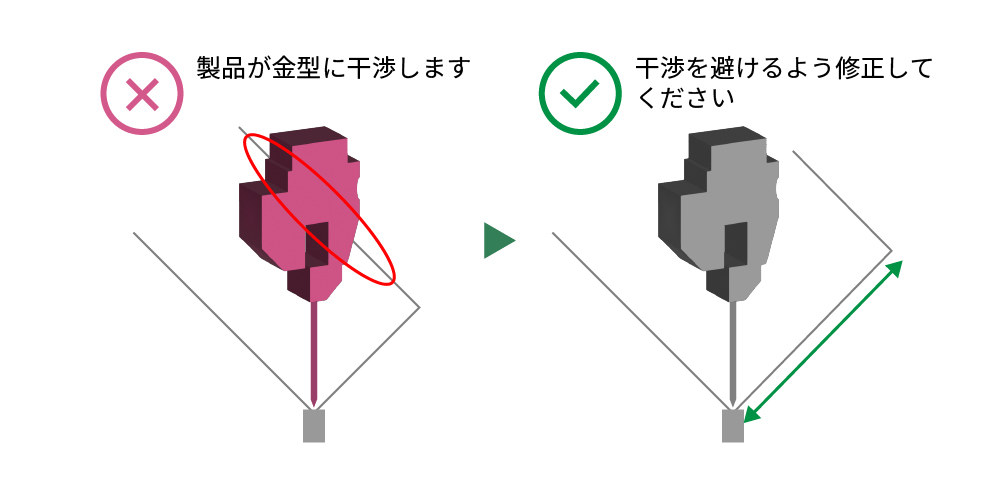

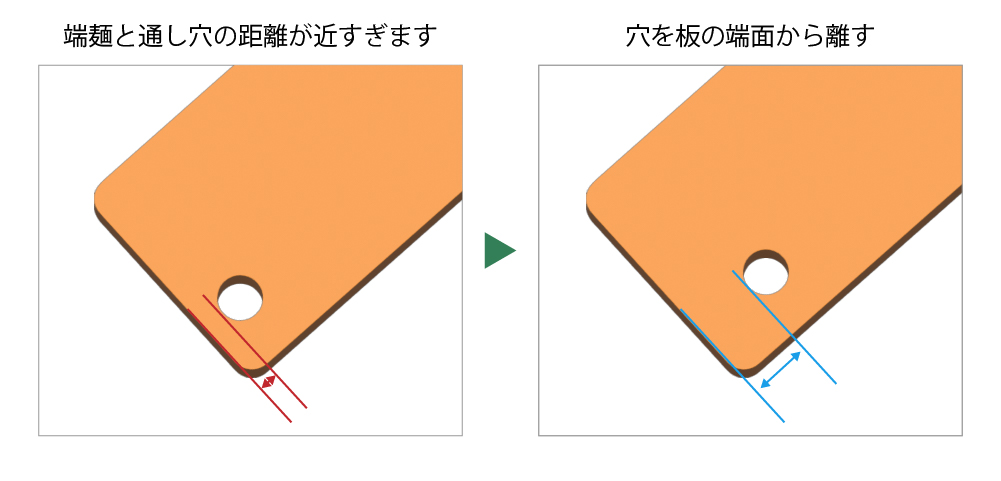

端面と通し穴の最小距離を指定する

板金に穴を開ける際、穴の位置が端面に近すぎると加工ができません。穴を開けるときに板金を十分に保持できなかったり、穴開け時にかかるせん断力によって端面が穴のほうに引っ張られて、変形してしまったりします。

端面と穴との距離の限界は板厚によって変わりますが、設計段階で端面からの穴位置は意識しましょう。

穴と曲げの距離を適切にとる

板金加工においては一般的に、穴開け加工をした後に曲げ加工を行います。また、曲げ加工を行う際には、曲げの外側には引っ張りの力が、曲げの内側には圧縮の力がかかります。そのため、穴が曲げの側にあった場合、穴が曲げに引っ張られ、変形する場合があります。

引っ張りによる穴の変形を防止するためは、穴と曲げの距離を適切に取る必要があります。穴と曲げの距離は、目安として板厚の4~5倍程度と考えておくといいでしょう。

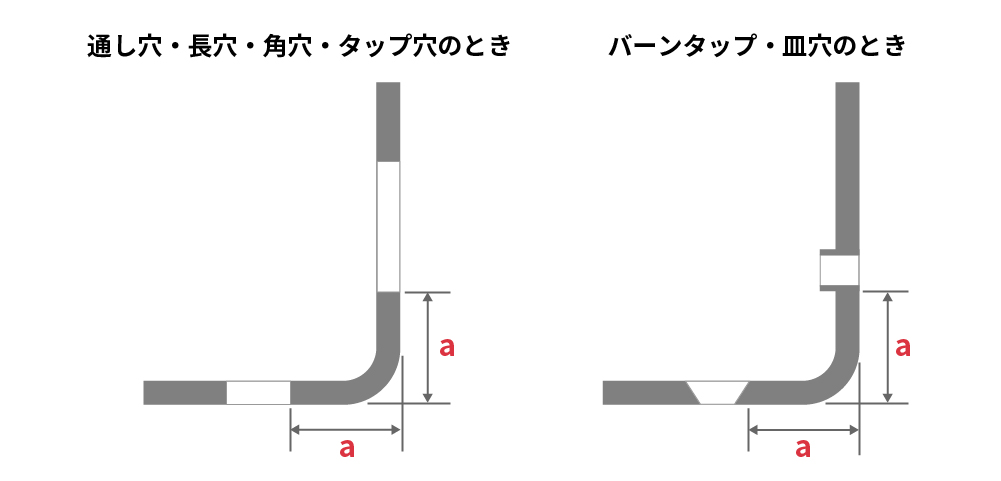

穴と曲げの最小距離

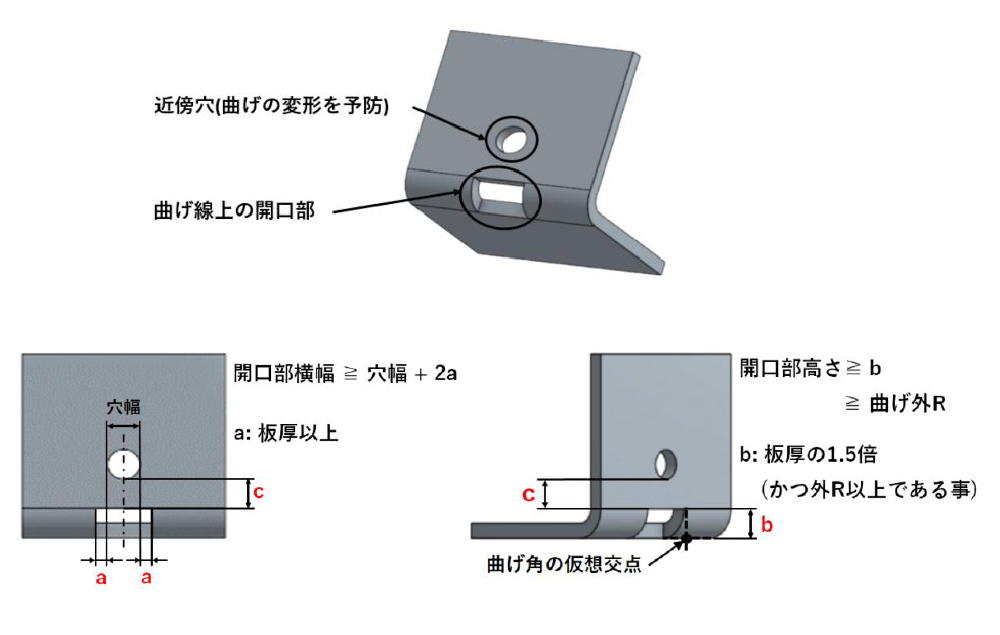

また解決策として、穴への引っ張りをなくすため、曲げ部に開口部を設ける方法もあります。曲げ線上に開口部があることで、穴の周囲に引っ張りが発生しなくなるため、穴の変形を防げます。

曲げ線上の開口部(内角90°未満の鋭角曲げを除く)

板金の端面から曲げに適切な距離をとる

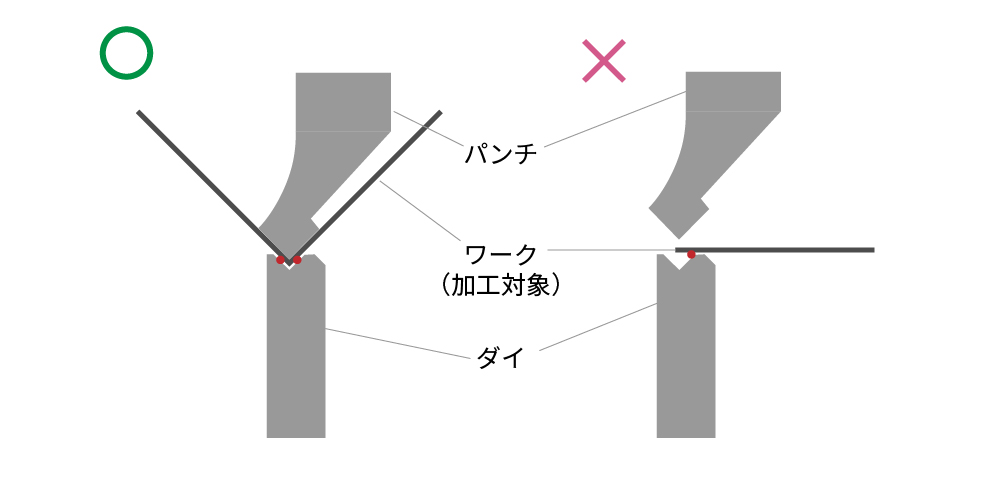

板金の曲げ加工では、金属の板をパンチで凹みのあるダイに押し当てることで加工します。そのためワークがダイの凹みの両端に正しく乗っていないと、正確な曲げができません。

切り欠きと曲げの最小距離

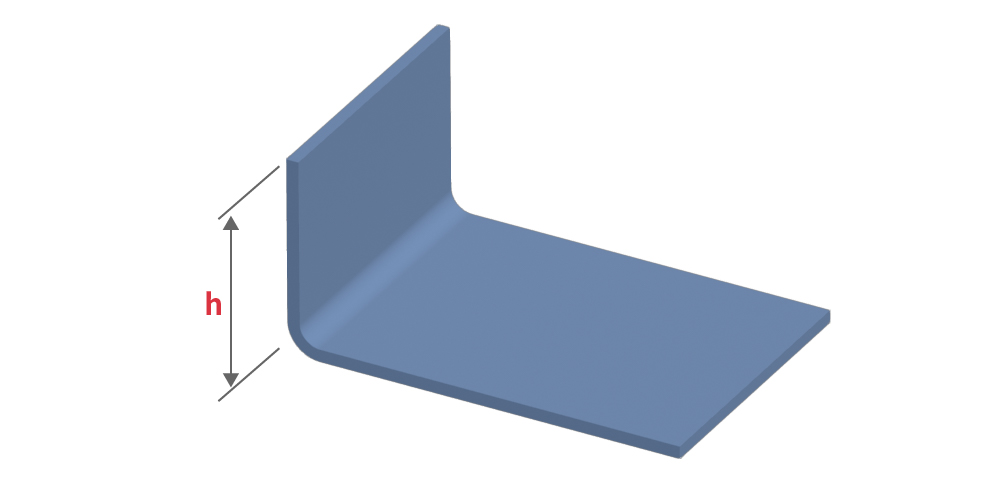

曲げ加工は、ワーク(加工対象)をダイに載せた状態でパンチを上から押し当てて行います。したがってワークがダイの両端に載らない場合など、曲げ加工ができない形状があります。

通常の曲げの場合、曲げからワークの端面までの距離は、板厚が2mm以下のときは板厚の5倍以上、板厚が2mm以上のとは板厚の4倍以上が目安です。

- 0.8 ≦ t ≦2.0 のとき、h=5t 以上

- 2.3 ≦ t ≦9.0 のとき、h=4t 以上

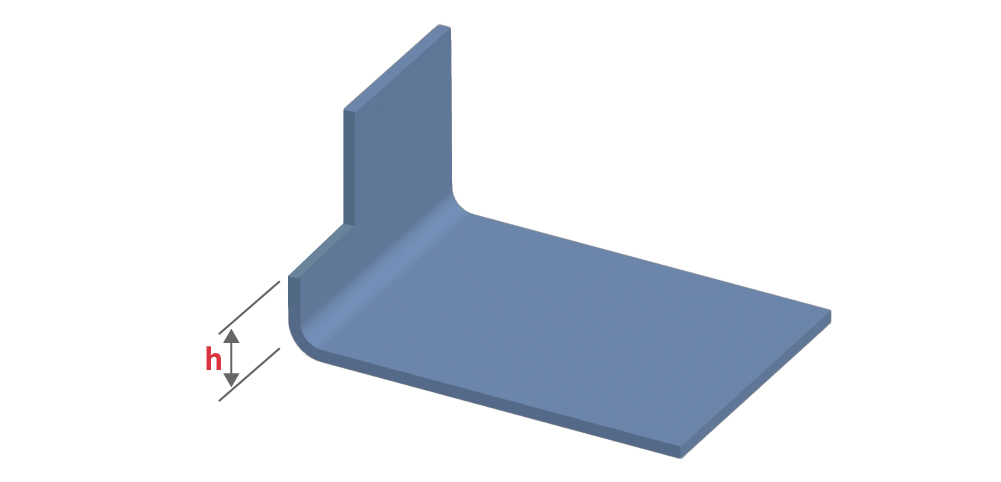

通常の曲げ加工(V曲げ)の場合

このケースで特に注意が必要なのは、曲げの近くに切り欠きの端面がある形状です。

曲げよりも外側に切り欠きがある際の、曲げから切り欠きの距離の目安は通常曲げのときと同様です。板厚が2mm以下のときは板厚の5倍以上、板厚が2mm以上のとは板厚の4倍以上になります。

- 0.8 ≦ t ≦2.0 のとき、h=5t 以上

- 2.3 ≦ t ≦9.0 のとき、h=4t 以上

外切り欠き

板厚tに対して、hの限界値は下記を目安としてください。

- 0.8 ≦ t ≦2.0 のとき、限界値=5t

- 2.3 ≦ t ≦9.0 のとき、限界値=4t

曲げよりも内側に切り欠きがある場合の目安は、前述のケースとは異なります。板厚にかかわらず、板厚の2倍以上と考えておくといいでしょう。

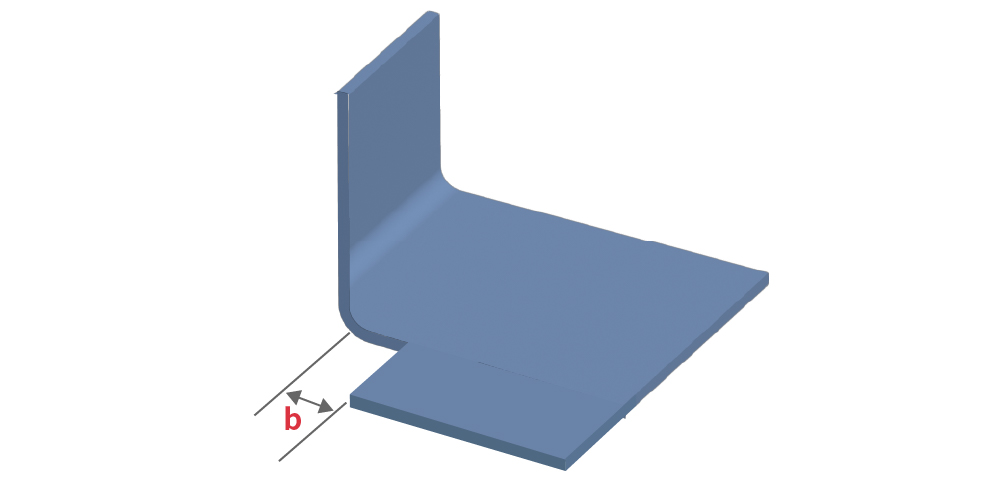

内切り欠き

板厚tに対して、bの保証値、限界値は下記を目安としてください。

- 0.8 ≦ t ≦2.0 のとき、保証値=2t、限界値=t

- 2.3 ≦ t ≦9.0 のとき、保証値=なし、限界値=2t

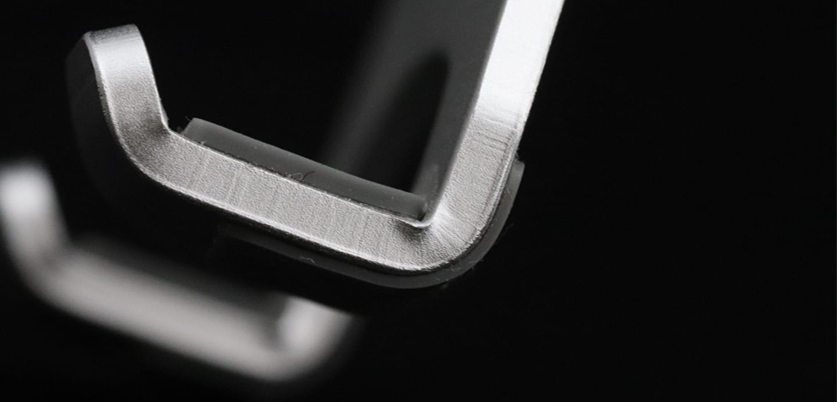

曲げ元のふくらみに注意する

前述のとおり、板金の曲げの部位には、曲げの外側には引っ張りの力がかかる一方、曲げの内側には圧縮の力がかかります。そのため、曲げた際に、肉が外側に逃げて曲げ元のふくらみになる場合があります。

バリと同じように意図しない形状であるため、モデリングなどの際には描かれない形状です。そのため、ふくらみの存在を忘れてしまいがちですが、別部品を組み付ける際には注意が必要です。曲げ元に隣接する部品がある場合は干渉に注意しましょう。。

まとめ

3Dモデルでは作図できても、それが必ずしも加工可能なわけではありません。板金部品を3D CADモデルで発注する場合には、曲げ部分の板厚や最小曲げR、コの字型に曲げる際の立ち上がり壁と底面の長さの関係、端面と通し穴の最小距離などの設計に注意が必要です。また、金属の性質から発生する変形などを防ぐため、曲げと穴、曲げと端面に適切な距離を取る他、曲げ元のふくらみなどにも注意して設計しましょう。